Способ эксплуатации скважины

Иллюстрации

Показать всеИзобретение относится к нефтедобывающей промышленности и может найти применение при эксплуатации скважины, при проведении интенсификационных работ, связанных с очисткой коллектора продуктивного пласта от загрязняющих веществ и восстановлении дебита в скважинах. Обеспечивает повышение эффективности очистки скважины и ее призабойной зоны, повышения дебита, упрощения технологии и сокращения затрат на проведение процесса. Сущность изобретения: по способу ведут спуск в интервал перфорации скважины на колонне насосно-компрессорных труб компоновки, содержащей пакер, штанговый насос с корпусом, имеющим отверстия посередине, колонну штанг с плунжером и ультразвуковой генератор, разобщение пакером межтрубного пространства выше интервала перфорации, воздействие на призабойную зону скважины упругими колебаниями ультразвуковой частоты в среде активной технологической жидкости и раствора кислоты, откачку продуктов реакции с одновременным вымыванием продуктов обработки, создание знакопеременного движения жидкости в интервале перфорации и слабых депрессионных импульсов. В качестве ультразвукового генератора используют механический звуковой генератор, размещенный в отверстиях посередине корпуса и срабатывающий при прохождении через него струи жидкости. Откачку продуктов реакции производят в интенсивном режиме в течение 48-72 ч. После этого переводят насос в эксплуатационный режим, при котором амплитуду и число качаний выбирают с обеспечением перепадов давления в подпакерной зоне 1,0-1,5 МПа до снижения вязкости нефти в 10-15 раз. 2 ил.

Реферат

Изобретение относится к нефтедобывающей промышленности и может найти применение при эксплуатации скважины, при проведении интенсификационных работ, связанных с очисткой коллектора продуктивного пласта от загрязняющих веществ и восстановлении дебита в скважинах.

Известен способ очистки нефтедобывающих и водозаборных скважин, основанный на удалении кольматантов периодическим воздействием на прискважинное пространство упругими колебаниями. Предварительно обрабатывают геологическую, геофизическую, гидродинамическую информацию и динамику основных параметров в процессе эксплуатации скважин месторождения. По результатам обработки информации выбирают скважины с высоким пластовым давлением, но закольматированные. Устанавливают необходимые параметры упругих колебаний и определяют режим воздействия. Затем воздействуют на выбранные продуктивные интервалы призабойной зоны полем упругих колебаний с установленными параметрами. Корректируют режимы и характер воздействия по результатам контроля скорости удаления кольматантов из призабойной зоны. Оценивают эффективность проведенного воздействия и по полученным данным корректируют режим эксплуатации скважин (Патент РФ №2151273, опубл. 2000.06.20).

Известный способ недостаточно эффективен вследствие того, что в нем используют только один вид воздействия - поле упругих колебаний без совмещения с другими видами воздействия, например, химическим.

Наиболее близким к предложенному изобретению по технической сущности является способ комплексной обработки призабойной зоны скважины, включающий спуск в скважину на колонне насосно-компрессорных труб компоновки с ультразвуковым генератором, воздействие на призабойную зону скважины упругими колебаниями ультразвуковой частоты в среде активной технологической жидкости и раствора кислоты. В состав спускаемой в скважину на колонне насосно-компрессорных труб компоновки включают пакер, спаренный штанговый насос с корпусом, состоящим из верхнего и нижнего корпуса, соединенных между собой перфорированным патрубком, и колонну штанг с плунжером. Разобщают пакером межтрубное пространство выше интервала перфорации. Ультразвуковое воздействие осуществляют в интервале перфорации. В качестве активной технологической жидкости используют растворитель асфальтеносмолопарафиновых отложений. После продавки раствора кислоты в пласт выполняют технологическую выдержку для реагирования кислоты. Затем производят дренирование пласта с созданием знакопеременного движения жидкости в интервале перфорации и слабых депрессионных импульсов при постоянном воздействии на пласт ультразвуком с откачкой продуктов реакции и одновременным вымыванием продуктов обработки (Патент РФ №2261986, опубл. 2005.10.10 - прототип).

Недостатком этого способа является необходимость питания ультразвукового генератора по электрическому кабелю, закрепленному клямсами на колонне насосно-компрессорных труб, что создает определенные трудности при спуско-подъемных операциях, необходимость комплектации дорогостоящим оборудованием, дополнительный расход электроэнергии при обработке скважины. Кроме того, непрерывное воздействие ультразвуковыми колебаниями приводит к неоправданной трате энергии, т.к. полезным является только воздействие, выполняемое в части цикла работы насоса при движении жидкости из пласта в скважину.

В изобретении решается задача повышения эффективности очистки скважины и ее призабойной зоны, повышения дебита, упрощения технологии и сокращения затрат на проведение процесса.

Задача решается тем, что в способе эксплуатации скважины, включающем спуск в интервал перфорации скважины на колонне насосно-компрессорных труб компоновки, содержащей пакер, штанговый насос с корпусом, имеющим отверстия посередине, колонну штанг с плунжером и ультразвуковой генератор, разобщение пакером межтрубного пространства выше интервала перфорации, воздействие на призабойную зону скважины упругими колебаниями ультразвуковой частоты в среде активной технологической жидкости и раствора кислоты, откачку продуктов реакции с одновременным вымыванием продуктов обработки, создание знакопеременного движения жидкости в интервале перфорации и слабых депрессионных импульсов, согласно изобретению, в качестве ультразвукового генератора используют механический звуковой генератор, размещенный в отверстиях посередине корпуса и срабатывающий при прохождении через него струи жидкости, откачку продуктов реакции производят в интенсивном режиме в течение 48-72 ч, после чего в режиме постоянной эксплуатации в зависимости от ожидаемого дебита нефти.

Признаками изобретения являются:

1) спуск в интервал перфорации скважины на колонне насосно-компрессорных труб компоновки, содержащей пакер, штанговый насос с корпусом, имеющим отверстия посередине, колонну штанг с плунжером и ультразвуковой генератор;

2) разобщение пакером межтрубного пространства выше интервала перфорации;

3) воздействие на призабойную зону скважины упругими колебаниями ультразвуковой частоты в среде активной технологической жидкости и раствора кислоты;

4) откачка продуктов реакции с одновременным вымыванием продуктов обработки;

5) создание знакопеременного движения жидкости в интервале перфорации и слабых депрессионных импульсов;

6) использование в качестве ультразвукового генератора механического звукового генератора, размещенного в отверстиях посередине корпуса и срабатывающего при прохождении через него струи жидкости;

7) откачка продуктов реакции в интенсивном режиме в течение 48-72 ч,

после чего в режиме постоянной эксплуатации в зависимости от ожидаемого дебита нефти.

Признаки 1-5 являются общими с прототипом, признаки 6, 7 являются существенными отличительными признаками изобретения.

Сущность изобретения

Известные способы обработки призабойной зоны с применением ультразвукового воздействия используют электрические ультразвуковые генераторы. Их недостатком является необходимость питания ультразвукового генератора по электрическому кабелю, что обуславливает значительный расход электроэнергии. Имеются определенные трудности при спуско-подъемных операциях, необходимость комплектации дорогостоящим оборудованием при обработке скважины. Непрерывное воздействие ультразвуковыми колебаниями приводит к неоправданной трате энергии, т.к. полезным является только воздействие, выполняемое в части цикла работы насоса при движении жидкости из пласта в скважину. В изобретении решается задача повышения эффективности очистки скважины и ее призабойной зоны, повышения дебита, упрощения технологии и сокращения затрат на проведение процесса. Задача решается следующей совокупностью операций.

При обработке призабойной зоны в интервал перфорации скважины на колонне насосно-компрессорных труб спускают компоновку, содержащую пакер, штанговый насос с корпусом, имеющим посередине отверстия ступенчатой формы, выполняющие роль механического ультразвукового генератора, срабатывающего при прохождении через него струи жидкости, колонну штанг с плунжером. На корпус насоса на всю длину надевают трубу. В середине корпуса такого насоса просверливаются преимущественно четыре отверстия сложной конфигурации, расположенные по окружности через 90°. Для этого насоса подбирается плунжер, соединенный из двух плунжеров. Выше насоса на 50-70 м в компоновку включается пакер. Диаметры насосов в зависимости от ожидаемого дебита могут быть любые - от 32 мм до 93 мм. Насос на колонне насосно-компрессорных труб спускают на такую глубину, чтобы середина насоса с отверстиями находилась на уровне нижней отметки перфорированного интервала продуктивного пласта.

По колонне насосно-компрессорных труб при не установленном пакере заполняют забой скважины и частично призабойную зону активной технологической жидкостью, например, растворителем асфальтосмолопарафиновых отложений. Проводят технологическую выдержку не менее 16 ч и закачивают в призабойную зону раствор соляной кислоты 10-20%-й концентрации. Разобщают пакером межтрубное пространство выше интервала перфорации. На устье скважины колонну штанг подсоединяют к станку-качалке или к подъемнику, включают в работу станок-качалку или подъемник. При этом колонна штанг и плунжер насоса совершают возвратно-поступательное перемещение. Компоновка выполняет воздействие на забой и призабойную зону скважины упругими колебаниями ультразвуковой частоты в среде активной технологической жидкости и раствора кислоты, откачку продуктов реакции с одновременным вымыванием продуктов обработки, воздействие на пласт ультразвуком, создание знакопеременного движения жидкости в интервале перфорации и слабых депрессионных импульсов. Ультразвуковое воздействие выполняют при прохождении жидкости через отверстия посередине корпуса насоса. Чтобы очистить пласт-коллектор от механических примесей, попавших в процессе бурения и заколонного цементажа, а также от асфальтеносмолистых веществ и парафина, растворенных под воздействием растворителя, сначала откачку производят в интенсивном режиме в течение 48-72 ч. После этого насос переводится в эксплуатационный режим (постоянной эксплуатации) - амплитуда и число качаний подбираются в зависимости от ожидаемого дебита нефти. При работе насоса в эксплуатационном режиме продолжается знакопеременный приток жидкости из пласта - объем жидкости, полностью наполнивший насос при движении плунжера вверх, при движении плунжера вниз наполовину выдавливается обратно в подпакерную зону скважины через отверстия, расположенные в середине насоса, оттуда обратно в пласт. При дальнейшем движении плунжера вниз в нижней половине насоса происходит подача жидкости через клапан плунжера в колонну насосно-компрессорных труб. Импульсы депрессии и репрессии в подпакерной зоне без потерь передаются через перфорированную колонну в пласт, так как наличие пакера исключает колебания уровня жидкости в заколонном пространстве и вызывают поступательно-возвратный приток жидкости из пласта. Перепады давления в подпакерной зоне достигают 1,0-1,5 МПа. При градиенте давления 0,1 МПа/м и более реологические свойства нефти меняются - вязкость понижается в 10-15 раз, а текучесть увеличивается во столько же раз. Это приводит к 3-5 кратному увеличению дебита нефти с повышенной вязкостью. При прохождении нефти через специальные отверстия сложной конфигурации, проделанные в середине насоса, реологические свойства нефти претерпевают радикальные изменения: вязкостные и фильтрационные характеристики меняются до 15 раз и эти изменения сохраняются в течение всего движения нефти по колонне насосно-компрессорных труб вверх. Нефть вверх по колонне поступательно-возвратным потоком поднимается к устью скважины. Кристаллы парафина, которые могли бы выпадать на стенки колонны насосно-компрессорных труб из-за попадания в область низких давлений по мере подъема вверх, при поступательно-возвратном движении жидкости разрушаются и не могут расти. Тем самым отпадает необходимость применения штанг-скребков. Кроме этого, вихревое движение потока жидкости внутри отверстия, сходному движению воздуха внутри судейского свистка, порождают гидродинамические волны с частотой 10000-15000 Гц. Это происходит периодически, два раза за один цикл работы насоса. Эти высокочастотные (ультразвуковые) гидродинамические волны небольшой мощности, проникая в призабойную зону продуктивного пласта, накладываются на депрессионные и репрессионные давления, создаваемые работающим насосом, и еще более усиливают эффект очищения трещинно-поровых капилляров и изменения реологических свойств пластовой нефти.

Работа компоновки позволяет добиться высокоэффективной очистки призабойной зоны пласта и вовлечения в эксплуатацию слабопроницаемых пропластков. В результате этого повышается дебит скважины и даже может превысить первоначальный за счет вовлечения низкопроницаемых пропластков в эксплуатацию, понижается уровень обводненности пластовой жидкости.

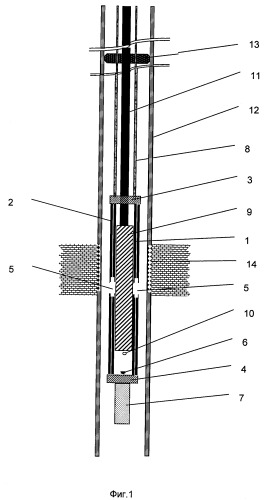

Применяемая компоновка подземного оборудования представлена на фиг.1 и 2.

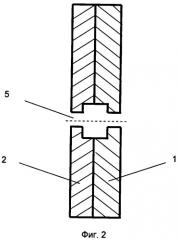

Компоновка включает корпус насоса 1, манжету 2 из трубы, надетой на корпус насоса 1, верхнюю 3 и нижнюю 4 муфты. Корпус насоса 1 и манжета 2 имеют в середине отверстия 5 с расширением внутри. В нижнем конце насоса размещен широкопроходной клапан конусного типа 6, ниже которого установлен фильтр 7. Дренажно-депрессионный насос подвешен на колонне насосно-компрессорных труб 8, внутри корпуса насоса 1 установлен плунжер 9, состоящий из двух стандартных плунжеров, соединенных между собой, снабженный всасывающим клапаном 10 и подвешенный на колонне штанг 11. На 50-70 м выше насоса между колонной насосно-компрессорных труб 8 и обсадной колонной 12 (в межтрубье) размещен пакер 13. Насос размещают отверстиями 5 на уровне нижней отметки перфорированного интервала пласта 14 или немного ниже. Отверстия 5, расположенные в середине корпуса насоса 1, ступенчатые, имеют малый и большой диаметры. В манжете 2 отверстия выполнены малым диаметром от корпуса насоса 1 наружу к обсадной колонне 12. В корпусе насоса 1 отверстия 5 выполнены малым диаметром во внутреннюю полость насоса. Малые и большие диаметры отверстий 5 равны. Большие диаметры отверстий 5 корпуса насоса 1 и манжеты 2 обращены друг к другу и образуют камеру. Оси отверстий 5 в корпусе насоса 1 и манжете 2 совпадают. Предпочтительным является соотношение большого диаметра к малому как 2:1, например, 20:10 мм.

Жидкость, проходя отверстия 5, вырабатывает гидродинамические волны с частотой 10000-15000 Гц.

Пример конкретного выполнения способа.

Эксплуатируют нефтедобывающую скважину, вскрывшую продуктивный пласт с глубиной кровли продуктивного пласта в бобриковском горизонте 1214 м интервалом перфорации - 1214,5-1218,0 м. Коллектор - терригенный, вязкость нефти 150,0 МПа·с, дебит нефти - 0,4 м3/сут, обводненность - 7,0%.

В скважину спускают воронку, промывают скважину с допуском до 1220 м, поднимают воронку, спускают дренажно-депрессионный штанговый насос вышеописанной конструкции с диаметром плунжера 44 мм в интервал перфорации - на глубину 1218 м. Пакер размещают на глубине 1150 м. Закачивают в пласт органический растворитель РШ в объеме 4 м3, через 2 ч закачивают 12%-ный водный раствор соляной кислоты в объеме 3 м3, проводят технологическую выдержку в течение 2 ч. Колонну штанг подвешивают на головку станка-качалки. Запускают станок-качалку с амплитудой 3,0 м и с частотой качания 6 кач/мин. Отрабатывают 48 ч. При этом отбирают 18 м3 жидкости. После этого переводят насос в эксплуатационный режим с амплитудой 2 м, с частотой 4 кач/мин. За прошедшие 6 месяцев дебит жидкости составил 3,0 м3/сут, обводненность - 16,6%. Результат применения насоса для нефти с вязкостью 150,0 МПа·с - увеличение дебита нефти с 0,4 до 2,55 м3 - в 6,3 раза, выпадение асфальтосмолопарафиновых отложений в колонне НКТ отсутствует.

Применение предложенного способа позволит повысить эффективность очистки скважины и ее призабойной зоны, увеличить дебит нефти. Применение механического ультразвукового генератора вместо электрического позволит сократить энергозатраты на проведение процесса, упростить технологию, сократить время работы бригады подземного ремонта скважины.

Способ эксплуатации скважины, включающий спуск в интервал перфорации скважины на колонне насосно-компрессорных труб компоновки, содержащей пакер, штанговый насос с корпусом, имеющим отверстия посередине, колонну штанг с плунжером и ультразвуковой генератор, разобщение пакером межтрубного пространства выше интервала перфорации, воздействие на призабойную зону скважины упругими колебаниями ультразвуковой частоты в среде активной технологической жидкости и раствора кислоты, откачку продуктов реакции с одновременным вымыванием продуктов обработки, создание знакопеременного движения жидкости в интервале перфорации и слабых депрессионных импульсов, отличающийся тем, что в качестве ультразвукового генератора используют механический звуковой генератор, размещенный в отверстиях посередине корпуса и срабатывающий при прохождении через него струи жидкости, а откачку продуктов реакции производят в интенсивном режиме в течение 48-72 ч, после чего приводят насос в эксплуатационный режим, при котором амплитуду и число качаний выбирают с обеспечением перепадов давления в подпакерной зоне 1,0-1,5 МПа до снижения вязкости нефти в 10-15 раз.