Емкостный датчик давления и способ итеративной оптимизации размеров опорного кольца для датчика давления

Иллюстрации

Показать всеСущность: датчик давления содержит цилиндрический основной корпус и установленную на торцевой поверхности основного корпуса измерительную мембрану. Измерительная ячейка давления зажата в осевом направлении между упругим уплотнительным кольцом, которое прилегает к расположенной со стороны мембраны торцевой поверхности указанной ячейки, и опорным кольцом, которое является опорой для задней торцевой поверхности упомянутой ячейки. Размеры опорного кольца согласованы с размерами уплотнительного кольца и ячейки так, что обусловленная осевым зажимом измерительной ячейки давления радиальная деформация расположенной со стороны мембраны торцевой поверхности настолько мала, что обусловленная зажимом погрешность датчика давления при уменьшении радиальной зажимной силы, по меньшей мере, на 10% составляет не более около 0,02%. Геометрические размеры опорного кольца определяют итеративным способом с помощью метода конечных элементов. Технический результат изобретения - минимизация обусловленной зажимом погрешности. 2 н. и 10 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к емкостному датчику давления, в частности емкостному керамическому датчику давления, а также к способу итеративной оптимизации размеров опорного кольца для датчика давления.

Такие датчики давления имеют широкое применение в технике управления процессами для измерения давления технологических сред, которые могут быть в виде жидкостей, газов или паров. Такие датчики давления содержат, по существу, ячейку измерения давления, состоящую из основного корпуса и упругой мембраны, в частности из керамического основного корпуса и керамической мембраны. На основном корпусе предусмотрена плоская выемка, которую называют также ложем мембраны и которая перекрывается измерительной мембраной. Во время измерения измерительная мембрана нагружена давлением технологической среды, и деформация упругой мембраны, которая определяется, например, емкостным или резистивным способом, является мерой давления. Соответствующая ячейка измерения давления раскрыта, среди прочего, в немецкой выложенной заявке DE 3901492.

При эксплуатации ячейка измерения давления обычно зажата в осевом направлении между расположенным со стороны среды упругим уплотнительным кольцом, которое прилегает к расположенной со стороны мембраны торцевой поверхности датчика, и опорным кольцом, которое опирается в осевом направлении на противоположную измерительной мембране торцевую поверхность основного корпуса, как показано, например, в немецкой выложенной заявке DE 4213857.

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является датчик давления, известный из ЕР 0995979 В1. В известном датчике давления ячейка измерения давления в корпусе зажата в осевом направлении посредством опорного кольца, которое зафиксировано резьбовым кольцом. Однако названный Европейский патент не учитывает следующую проблему.

Поскольку деформация измерительной мембраны при заданном давлении зависит от эффективной жесткости мембраны, то необходимо по возможности сохранять постоянной жесткость мембраны после калибровки датчика давления во всем диапазоне измерений. Поэтому особенно важно, чтобы на ячейку измерения давления воздействовало как можно меньше радиальных сил, поскольку действующие радиально внутрь силы могут уменьшать жесткость мембраны, а действующие радиально наружу силы могут увеличивать жесткость мембраны.

Предпринимаемые до настоящего времени усилия для уменьшения влияния радиальных сил относились прежде всего к уменьшению трения с тыльной стороны. С этой целью, например, в емкостных датчиках давления, которые изготавливаются заявителем и предлагаются в продаже под названием Cerabar, между задней торцевой поверхностью основного корпуса и опорным кольцом расположена полимерная пленка. Кроме того, по возможности уменьшается осевое давление прижатия расположенного со стороны среды упругого уплотнительного кольца настолько, чтобы минимизировать введение боковых сил за счет фрикционного замыкания. Хотя указанные меры уже привели к улучшению точности измерения, однако дальнейшее уменьшение мешающих радиальных сил представляется желательным.

Поэтому в основу изобретения положена задача создания улучшенного относительно приведенных выше признаков датчика давления, а также разработки способа итеративной оптимизации размеров опорного кольца для датчика давления.

Поставленная задача решается тем, что датчик давления согласно изобретению содержит ячейку измерения давления, содержащую, по существу, цилиндрический основной корпус с первым диаметром и первой толщиной, установленную на торцевой поверхности основного корпуса измерительную мембрану со вторым диаметром и второй толщиной, при этом ячейка измерения давления зажата в осевом направлении между упругим уплотнительным кольцом с третьим диаметром и третьей толщиной, которое прилегает к расположенной со стороны мембраны торцевой поверхности ячейки измерения давления, и опорным кольцом с четвертым наружным диаметром и четвертой толщиной, при этом опорное кольцо является опорой для противоположной измерительной мембране задней торцевой поверхности ячейки измерения давления; при этом дополнительно размеры опорного кольца так согласованы с размерами уплотнительного кольца, что обусловленная осевым зажимом ячейки измерения давления радиальная деформация расположенной со стороны мембраны торцевой поверхности настолько мала, что обусловленная натяжением погрешность датчика давления при уменьшении осевой зажимной силы на, по меньшей мере, 10% составляет не более около 0,02%.

Размеры опорного кольца предпочтительно оптимизированы так, что обусловленная натяжением погрешность при уменьшении зажимной силы на, по меньшей мере, 20% составляет не более около 0,02%.

Размеры опорного кольца предпочтительно оптимизированы так, что обусловленная натяжением погрешность при уменьшении зажимной силы на, по меньшей мере, 10%, соответственно, 20% составляет не более около 0,01%.

Обусловленная натяжением погрешность обозначает в этой связи отклонение возникающей при уменьшенной осевой зажимной силе разницы между измерительной величиной при максимальном давлении и измерительной величиной без воздействия давления от соответствующей разницы при полной осевой зажимной силе. Полная осевая зажимная сила обозначает, например, осевую зажимную силу, с которой монтируют датчики давления с новыми уплотнительными кольцами для того, чтобы после отжига или старения уплотнительного кольца надежно выдерживалось заданное давление.

В предпочтительном в настоящее время варианте выполнения осевая зажимная сила составляет диапазон 350-550 Н. Однако в каждом отдельном случае выбранная зажимная сила зависит от вида уплотнительного кольца и номинального давления или требований к датчику давления.

Основной корпус и измерительная мембрана предпочтительно изготовлены из одинакового материала, при этом в настоящее время предпочтительным является керамический материал, в частности корунд. Измерительная мембрана предпочтительно имеет примерно одинаковый с основным корпусом диаметр. В частности, в керамических датчиках давления измерительная мембрана может быть закреплена на торцевой поверхности основного корпуса посредством активного твердого припоя или стекла. В другом предпочтительном варианте выполнения место соединения содержит спеченный корунд.

Опорное кольцо имеет в предпочтительном данном варианте выполнения также одинаковый с основным корпусом материал. Это является предпочтительным потому, что в этом случае опорное кольцо имеет одинаковый с основным корпусом коэффициент теплового расширения. Опорное кольцо должно предпочтительно иметь материал, который является, по меньшей мере, таким же жестким, как и основной корпус. Наружный диаметр опорного кольца должен быть не меньше и предпочтительно равным диаметру основного корпуса. В предпочтительном данном варианте выполнения опорное кольцо неподвижно соединено с основным корпусом. Это может быть осуществлено путем пайки, например, активным твердым припоем или путем склеивания. Наконец, опорное кольцо может быть изготовлено в виде одной детали с основным корпусом. Опорное кольцо предпочтительно имеет, по меньшей мере, толщину основного корпуса.

Датчик давления согласно изобретению предпочтительно содержит металлический корпус, в частности, из стали, по существу, с цилиндрической камерой для ячейки измерения давления, при этом корпус имеет внутри осевую упорную поверхность, на которую в осевом направлении опирается уплотнительное кольцо. Кроме того, предпочтительно предусмотрено резьбовое кольцо, которое входит в зацепление с внутренней резьбой в стенке камеры указанной ячейки и оказывает осевую зажимную силу на заднюю сторону опорного кольца, противоположную ячейке измерения давления.

Предпочтительно предусмотрены средства для минимизации трения между резьбовым кольцом и опорным кольцом. Для этого можно использовать слой или пленку из пластмассы, например кантона или тефлона, гладкий слой из твердого сплава, такого как DLC (алмазоподобный углерод), или увеличивающее скольжение средство, такое как сульфид молибдена. Коэффициент трения сцепления между опорным кольцом и резьбовым кольцом предпочтительно составляет менее 0,2.

Поставленная задача решается также тем, что заявленный способ итеративной оптимизации размеров опорного кольца для датчика давления содержит следующие стадии:

(i) выбор геометрических размеров для опорного кольца;

(ii) вычисление первого изменения зажима датчика давления при первой осевой зажимной силе;

(iii) вычисление второго изменения зажима датчика давления при второй осевой зажимной силе;

(iv) определение обусловленной зажимом погрешности посредством сравнения первого изменения зажима со вторым изменением зажима;

(v) оценка обусловленной зажимом погрешности; и

(vi) варьирование геометрических размеров опорного кольца и повторения стадий (ii)-(vi) до нахождения подходящих геометрических размеров для достаточно малой обусловленной зажимом погрешности.

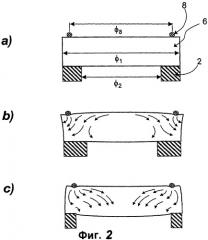

При выполнении работ по улучшению датчика давления заявителям данного изобретения удалось идентифицировать и максимально исключить дополнительный источник мешающих радиальных сил. Ниже приводится пояснение основной идеи изобретения со ссылками на фиг.2. Основной корпус ячейки измерения давления должен быть достаточно жестким для того, чтобы он под действием давления не деформировался; это, естественно, не следует понимать буквально, а лишь как идеализированное утверждение, поскольку модуль упругости материала основного корпуса является, естественно, конечной величиной. Так, при расчетах с использованием метода конечных элементов (в последующем FEM) было установлено, что осевой зажим ячейки 6 измерения давления между уплотнительным кольцом 8 и опорным кольцом 2 может вызывать упругое прогибание задней торцевой поверхности основного корпуса в осевом направлении от 10 нм до 100 нм.

В этой связи относительно точности измерения датчика давления особенно критической величиной является внутренний диаметр ⊘2 опорного кольца 2. Если опорная поверхность опорного кольца 2 является слишком большой или, если внутренний диаметр ⊘2 является слишком малым, то осевые зажимные силы, которые через уплотнительное кольцо 8 с диаметром ⊘8 вводятся в ячейку измерения давления или в основной корпус, вызывают появление в ячейке измерения давления изгибающих моментов, которые суммарно вызывают направленную радиально наружу деформацию измерительной мембраны, как утрированно показано на фиг.2b. Аналогичным образом упруго деформируется радиально внутрь обращенная к уплотнительному кольцу 8 торцевая поверхность, когда опорная поверхность опорного кольца 2 является слишком малой, или внутренний диаметр ⊘2 опорного кольца 2 является слишком большим (сравни фиг.2с). Показанные на фигурах векторы сдвига служат лишь для иллюстрации и не служат результатом количественных расчетов.

Указанные радиальные деформации со стороны торцов в принципе были бы допустимы, если бы их можно было бы удерживать постоянными. Однако на практике это невыполнимо, поскольку радиальные деформации являются также функцией осевых зажимных сил, которые зависят, в частности, от старения или отжига упругого уплотнительного кольца, через которое вводятся осевые зажимные силы. Например, осевая зажимная сила может необратимо уменьшиться с 500 Н до примерно 400 Н, если датчик давления с установленным новым уплотнительным кольцом нагреть до 80°С.

Таким образом, изменения радиальной деформации можно предотвратить практически лишь посредством конструктивных мер, при которых даже при максимальной осевой зажимной силе не появляются существенные радиальные деформации.

Поэтому приведенное выше решение согласно изобретению основывается на том, чтобы установить для ячейки измерения давления с заданными размерами и свойствами материалов внутренний диаметр ⊘2 опорного кольца, при котором максимально исключается радиальная деформация ячейки измерения давления в зоне мест соединения измерительной мембраны, так чтобы изменения жесткости мембраны на основе изменяющихся осевых зажимных сил минимизировались до допустимой остаточной погрешности. В настоящее время невозможно дать законченное аналитическое выражение для определения размеров опорного кольца в виде функции других размеров. Однако для специалистов в данной области техники на основании предлагаемого пути решения можно находить необходимые размеры опорного кольца с помощью FEM. Подходящее программное обеспечение для моделирования можно приобрести под названием ANSYS.

Ниже приводится подробное описание изобретения со ссылками на чертежи, на которых:

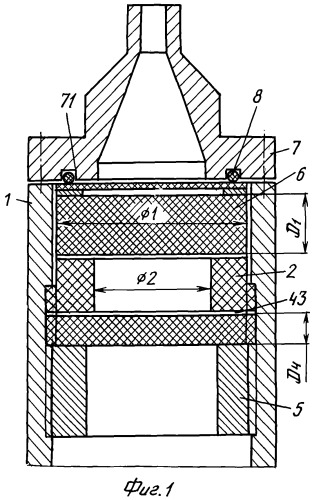

фиг.1 - схематично изображает датчик давления согласно изобретению, в разрезе;

фиг.2а-с - радиальная деформация ячейки измерения давления вследствие действия осевых зажимных сил;

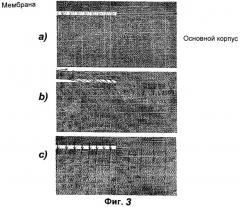

фиг.3а-с - данные FEM для деформации ячейки измерения давления при осевых зажимных силах.

Показанный на фиг.1 датчик давления содержит ячейку 6 измерения давления, которая имеет основной корпус и измерительную мембрану из корунда, которая посредством активного твердого припоя закреплена на передней торцевой поверхности основного корпуса. Опорное кольцо 2, наружный диаметр которого равен диаметру ⊘1 основного корпуса, закреплено на задней торцевой поверхности основного корпуса посредством активного твердого припоя. Указанная ячейка 6 и опорное кольцо 2 расположены в корпусе из высококачественной стали, который имеет цилиндрическую камеру 1 ячейки измерения давления и технологический соединительный фланец 7, который расположен на торцевом отверстии камеры 1 измерительной ячейки. Указанный фланец 7 проходит радиально внутрь от цилиндрической стенки камеры 1 указанной ячейки и образует, тем самым, осевую упорную поверхность, в которой сформирована кольцевая канавка 71 для размещения упругого уплотнительного кольца 8. Ячейка 6 для измерения давления упирается в осевом направлении в уплотнительное кольцо 8 торцевой поверхностью, расположенной со стороны мембраны.

Зажимная сила задается сжатием уплотнительного кольца 8 и его упругими свойствами. Сжатие уплотнительного кольца при монтаже датчика давления регулируется положением резьбового кольца 5, которое воздействует на опорное кольцо 2 с задней стороны. Упругие свойства изменяются за счет старения или отжига в сжатом уплотнительном кольце. В описываемом примере выполнения начальная зажимная сила составляет 500 Н. После отжига уплотнительного кольца, который может происходить, например, при эксплуатации при циклической чистке датчика водяным паром зажимная сила уменьшается до 400 Н.

Ниже приводится описание определения оптимального внутреннего диаметра ⊘2 опорного кольца для примера выполнения. Заданными размерами являлись: диаметр ⊘1=32,4 мм основного корпуса, толщина D1=5 мм основного корпуса, толщина измерительной мембраны - 160 мкм, толщина слоя активного припоя - 55 мкм. Опорное кольцо принимается как «бесконечно жесткое».

С помощью метода конечных элементов (FEM) была определена деформация при действии осевой зажимной силы величиной 500 и 400 Н при разных внутренних диаметрах ⊘2 опорного кольца, и были вычислены также с помощью FEM при нагрузке номинальным давлением следующие из этого разницы. Обусловленная зажимом погрешность получается путем сравнения зажимной силы в 500 Н и зажимной силы в 400 Н.

За счет варьирования [величиной] внутреннего диаметра ⊘2 можно определить оптимальную или достаточно хорошую величину, как показано на фиг.3а-с.

На фиг.3а-с показано векторное представление смещения на отрезке вокруг внутренней кромки места соединения основного корпуса и измерительной мембраны для разных внутренних диаметрах ⊘2 опорного кольца.

На фиг.3а внутренний диаметр составляет 27,8 мм. Этот внутренний диаметр является слишком большим. Показанное векторное поле при зажимной силе в 500 Н вызывает направленное радиально внутрь смещение, которое уменьшает жесткость мембраны. Тем самым натяжение становится также больше. Изменение натяжения по сравнению с не зажатым замером давления составляет около +0,8%. При зажимной силе в 400 Н изменение натяжения уменьшается до около +0,64%. Таким образом, обусловленная натяжением погрешность составляет - 0,16%.

На фиг.3b внутренний диаметр составляет 10,0 мм. Этот внутренний диаметр является слишком малым. Показанное векторное поле при зажимной силе в 500 Н вызывает направленное радиально наружу смещение, которое увеличивает жесткость мембраны. Тем самым натяжение становится меньшим. Изменение натяжения относительно не зажатого замера давления составляет около - 0,1%. При зажимной силе в 400 Н изменение натяжения уменьшается до около - 0,08%. Таким образом, обусловленная сжатием погрешность составляет +0,02%.

На фиг.3с внутренний диаметр составляет 23,2 мм. Эта величина является почти идеальной. Показанное векторное поле при зажимной силе в 500 Н едва приводит в зоне места измерения к радиальному смещению, которое могло бы изменить жесткость мембраны. Изменение зажима по сравнению с не зажатым замером давления составляет около - 0,01%. При зажимной силе в 400 Н изменение зажима уменьшается до около - 0,008%. Таким образом, обусловленная зажимом погрешность составляет +0,002%.

Таким образом, для заданных размеров ячейки измерения давления найдено значение внутреннего диаметра для опорного кольца, которое максимально исключает радиальную деформацию ячейки измерения давления на основании действия осевой зажимной силы. В практическом выполнении опорное кольцо предпочтительно имеет толщину, которая не меньше толщины указанной ячейки, для того чтобы можно было считать осевую опору достаточно жесткой.

В другом варианте выполнения способа определения идеальных геометрических размеров опорного кольца было принято, что опорное кольцо имеет конечную жесткость с тем же коэффициентом упругости, что и основной корпус ячейки измерения давления. Варьировали как толщину опорного кольца и его внутренний диаметр, так и трение между опорным кольцом и резьбовым кольцом. В результате было подтверждено, что при описанном выше моделировании при предположении бесконечно жесткого опорного кольца уже был определен подходящий внутренний диаметр. Предположение бесконечной жесткости опорного кольца оказывается более естественным для опорных колец с толщиной, которая равна толщине основного корпуса, чем для более тонких опорных колец. При более тонких опорных кольцах, например, толщина которых составляет 0,25 толщины основного корпуса, в соответствии с существующим в настоящее время мнением влияние трения между опорным кольцом и резьбовым кольцом больше, чем при опорных кольцах с толщиной основного корпуса.

Когда необходимо применять более тонкие опорные кольца, то предпочтительно выполнять моделирование с помощью более сложной модели, которая учитывает трение между опорным кольцом и резьбовым кольцом и упругие свойства опорного кольца. Естественно, что результаты также для толстых опорных колец, например, колец с толщиной основного корпуса, можно точнее определять с помощью более сложной модели, однако подходящие геометрические размеры можно определять, как указывалось выше, с помощью более простых моделей.

Наконец, дополнительно варьировались размеры резьбового кольца, при этом было установлено, что влиянием этих размеров можно, по существу, пренебречь.

1. Датчик давления, содержащий ячейку измерения давления, содержащую, по существу, цилиндрический основной корпус с первым диаметром и первой толщиной, установленную на торцевой поверхности основного корпуса измерительную мембрану со вторым диаметром и второй толщиной, при этом указанная ячейка зажата в осевом направлении между упругим уплотнительным кольцом с третьим диаметром и третьей толщиной, которое прилегает к расположенной со стороны измерительной мембраны торцевой поверхности ячейки измерения давления, и опорным кольцом с четвертым наружным диаметром, четвертым внутренним диаметром и четвертой толщиной, при этом опорное кольцо является опорой для противоположной измерительной мембране задней торцевой поверхности названной ячейки, отличающийся тем, что размеры опорного кольца так согласованы с размерами уплотнительного кольца и ячейки измерения давления, что обусловленная осевым зажимом ячейки измерения давления радиальная деформация расположенной со стороны измерительной мембраны торцевой поверхности настолько мала, что обусловленная зажимом погрешность датчика давления при уменьшении осевой зажимной силы на, по меньшей мере, 10% составляет не более 0,02%.

2. Датчик давления по п.1, отличающийся тем, что внутренний диаметр опорного кольца выбран так, что обусловленная натяжением погрешность при уменьшении зажимной силы на, по меньшей мере, 20% составляет не более 0,02%.

3. Датчик давления по п.1, отличающийся тем, что внутренний диаметр опорного кольца выбран так, что обусловленная зажимом погрешность при уменьшении зажимной силы на, по меньшей мере, 10 или 20% составляет не более около 0,01%.

4. Датчик давления по любому из пп.1-3, отличающийся тем, что осевая зажимная сила составляет 350-550 Н.

5. Датчик давления по любому из пп.1-3, отличающийся тем, что основной корпус и измерительная мембрана имеют одинаковый материал, в частности, керамический материал.

6. Датчик давления по п.5, отличающийся тем, что опорное кольцо и основной корпус имеют одинаковый материал.

7. Датчик давления по п.6, отличающийся тем, что опорное кольцо неподвижно соединено с основным корпусом.

8. Датчик давления по любому из пп.1-3, отличающийся тем, что опорное кольцо имеет, по меньшей мере, толщину основного корпуса.

9. Датчик давления по любому из пп.1-3, отличающийся тем, что дополнительно содержит корпус с камерой для ячейки измерения давления, при этом корпус имеет внутри осевую упорную поверхность, на которую в осевом направлении опирается уплотнительное кольцо, и резьбовое кольцо, которое входит в зацепление с внутренней резьбой в стенке камеры указанной ячейки и оказывает осевую зажимную силу на заднюю сторону опорного кольца, противоположную указанной ячейке.

10. Датчик давления по п.9, отличающийся тем, что дополнительно содержит средства для минимизации трения между резьбовым кольцом и опорным кольцом.

11. Датчик давления по п.9, отличающийся тем, что коэффициент трения сцепления между опорным кольцом и резьбовым кольцом составляет менее 0,2.

12. Способ итеративной оптимизации размеров опорного кольца для датчика давления по любому из пп.1-3, содержащий стадии:

(i) выбор геометрических размеров для опорного кольца;

(ii) вычисление первого изменения зажима датчика давления при первой осевой зажимной силе;

(iii) вычисление второго изменения зажима датчика давления при второй осевой зажимной силе;

(iv) определение обусловленной зажимом погрешности посредством сравнения первого изменения зажима со вторым изменением зажима;

(v) оценка обусловленной зажимом погрешности;

(vi) варьирование геометрических размеров опорного кольца и повторения стадий (ii)-(vi) до нахождения подходящих геометрических размеров для достаточно малой, обусловленной зажимом погрешности.