Магнитный дефектоскоп

Иллюстрации

Показать всеИзобретение относится к области магнитного контроля ферромагнитных трубопроводов. Технический результат: повышение производительности контроля продольных и поперечных дефектов снаружи трубопровода. Сущность: дефектоскоп содержит разъемную раму, состоящую из несущего основания и двух полурам, соединенных шарнирами. Рама контактирует с поверхностью трубопровода приводными колесами, связанными с мотор-редуктором продольного движения, опорными и прижимными колесами и роликовыми опорами. Два магнитных модуля с блоками датчиков магнитного поля, один из которых намагничивает стенку трубопровода в продольном направлении, а другой - в поперечном, закреплены через подвесы на зубчатом кольце, состоящем из двух полуколец, соединенных петлевым узлом. Кольцо установлено на роликовых опорах рамы и соединено с мотор-редуктором привода окружного движения. На раме установлены одометр продольного движения, энергетическая установка, электрически соединенные с блоком управления приводами продольного и окружного движения. На зубчатом кольце установлены одометр окружного движения, блок накопления информации, соединенный с датчиками магнитного поля и одометрами, и блок питания. 2 ил.

Реферат

Устройство относится к области неразрушающего контроля ферромагнитных объектов и может быть использован при наружной дефектоскопии газо- и нефтепроводов.

Известен немецкий патент (DE 10253123, IPC F 16 L 55/16, Bezechnung Vorrichtung und Verfahren zur Jnspektion order Reparatur von erdveriegten Rohr-feltungen). Введение шнекового конвейера с элементами, охватывающими трубу, позволяет очищать ее от земли и определять дефекты с помощью инспектирующего прибора 5. В этом устройстве не описан способ и конструкция дефектоскопа. В МНПО «Спектр» выпускается магнитный сканер дефектоскоп СКН-1 с шириной зоны контроля 150 мм. Этот сканер и способ в основе его не позволяют выявлять дефекты на больших участках трубопроводов а автоматизированном режиме. Известен сканер EPS фирмы Розен (Бакаев В.В. Совершенствование технологий и диагностического оборудования компании Розен. Сб XI межд. деловая встреча «Диагностика-2001». Т.2,1. М 2001, с.52), который, перемещаясь по наружной поверхности трубы, выявляет дефекты на внутренней поверхности и в теле трубы. Оборудование фирмы состоит из трех основных компонентов: беспроводной самоходный сканер, устанавливаемый на трубопровод, контрольная панель для ручного или дистанционного управления и компьютер для обработки и визуализации данных. Обследование выполняется по окружности 360° наземных открытых трубопроводов из углеродистой стали. Он может быть использован для инспектирования многочисленных открытых участков трубопровода. Более подробные сведения об этом оборудовании представлены в статье Ronold Tuls "External Jnspesotion": Higt Resolution MFL Robotic Pipe Scanner (RPS) (Not nec. June 2004, vul N006). Однако представленная конструкция изложена без подробного описания и не может достоверно определять дефекты по всей окружности из-за одностороннего вертикального расположения сканера.

Известен магнитный дефектоскоп для контроля цилиндрических объектов (а.с. SU 1161859, МПК G 01 N 27/82), содержащий намагничивающую систему, измерительные преобразователи, блок регистрации и тележку, выполненную в виде самоходного шасси. В данном устройстве устанавливают дефектоскоп на контролируемую поверхность; ориентируют его вдоль заданного направления, например по винтовой линии; устанавливают заданное значение зазора между полюсом намагничивающей системы и контролируемой поверхностью, перемещают дефектоскоп по контролируемой поверхности объекта с некоторой скоростью и регистрируют магнитные потоки рассеяния от дефектов в стенках объекта с помощью измерительного преобразователя.

Этот дефектоскоп повышает производительность контроля цилиндрических объектов, но имеет неустойчивое положение опор, обеспечение превышения больших сил притяжения над весом дефектоскопа и отсутствие позиционирования дефектов.

Известен магнитный интроскоп - прототип устройства (пат. RU 2185616, МПК G 01 N 27/83) для контроля газопроводов без снятия защитной изоляции, содержащий передвижное намагничивающее устройство на колесах, сканирующий преобразователь магнитного поля, контроллер преобразователь, видеоконтрольный терминал, масштабно-временной преобразователь и сканирующий преобразователь, размещенные непосредственно на передвижном намагничивающем устройстве на колесах, таким образом, что между полюсами намагничивающего устройства и объектом контроля выполнен зазор, сканирующий преобразователь магнитного поля расположен между полюсами намагничивающего устройства и введен каркас, выполненный из направляющих, связанных с торцом стяжками, размещенный на поверхности за счет сил притяжения намагничивающего устройства. Этот интроскоп имеет ограниченную размерами каркаса зону контроля и не позволяет выявлять дефекты по всей поверхности трубопровода в автоматизированном режиме.

Задачей изобретения является повышение производительности магнитного дефектоскопа для контроля трубопровода снаружи продольных и поперечных дефектов.

Новым в предлагаемом техническом решении является установка двух преобразователей магнитного поля на съемном каркасе и перемещение их в осевом и тангенциальном направлении от двигателей через редуктор, позиционирование дефектов с помощью двух одометров.

Решение поставленной задачи обеспечивается тем, что магнитный дефектоскоп, содержащий передвижные модули с блоками датчиков магнитного поля, установленные на колесных опорах, содержит разъемную раму, состоящую из несущего основания и двух полурам, соединенных шарнирами, и контактирующих с поверхностью трубопровода приводными колесами, связанными с мотор-редуктором продольного движения, опорными и прижимными колесами и роликовыми опорами, два магнитных модуля с блоками датчиков магнитного поля, один из которых намагничивает стенку трубопровода в продольном направлении, а другой - в поперечном, закреплены через подвесы на зубчатом кольце, состоящем из двух полуколец, соединенных петлевым узлом, установленном на роликовых опорах рамы и соединенном с мотор-редуктором привода окружного движения, причем на раме установлены одометр продольного движения, энергетическая установка, электрически соединенные с блоком управления приводами продольного и окружного движения, на зубчатом кольце - одометр окружного движения, блок накопления информации, соединенный с датчиками магнитного поля и одометрами, и блок питания.

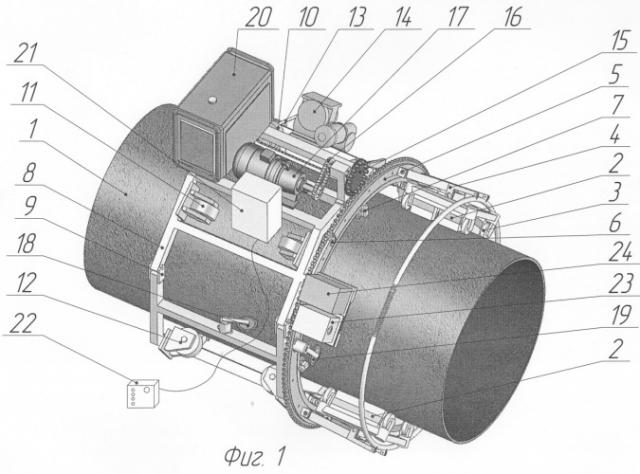

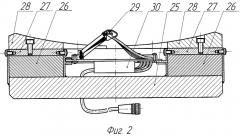

Изобретение поясняется чертежами магнитной системы для реализации предложенного способа в виде схемы устройства на фиг.1 и в виде магнитного узла и блока датчиков на фиг.2.

Магнитный дефектоскоп для инспектируемой трубы 1 состоит из двух передвижных магнитных модулей с блоками датчиков магнитного поля 2, установленных на колесных опорах 3 и закрепленных через подвесы 4 на зубчатом кольце 5, состоящем из двух полуколец, соединенных петлевым узлом 6. Кольцо зубчатое 5 установлено на роликовых опорах 7 рамы 8, состоящей из несущего основания и двух полурам, соединенных шарнирами 9. Разъемная рама имеет приводные 10, опорные 11 и прижимные колеса 12, с помощью которых перемещается вдоль обследуемой трубы 1. Приводные колеса 10 связаны цепной передачей 13 между собой и с мотор-редуктором продельного движения 14. Кольцо зубчатое 5 через ведущую шестерню 15 и цепную передачу 16 соединено с мотор-редуктором привода окружного движения 17. На раме 8 закреплен одометр продольного движения 18, а на зубчатом кольце 5 - одометр окружного движения 19. На раме 8 также размещена энергетическая установка в виде дизель-генератора 20, который электрически соединен с блоком управления приводами 21, соединенным с мотор-редукторами 14 и 17, одометром продольного движения 18 и выносным проводным пультом управления 22. На зубчатом кольце 5 также установлены электронный блок обработки хранения и передачи данных 23 и блок питания 24. Магнитный модуль с блоком датчиков (фиг.2) состоит из ярма 25, магнитов 26, накладок 27, полюсных наконечников 28, датчиков Холла 29 и блока АЦП 30. Один модуль намагничивает стенку трубопровода в продольном направлении, а другой в поперечном.

Магнитный дефектоскоп работает следующим образом. На обследуемом трубопроводе 1, закрепляя шарнирами 9, собирают разъемную раму 8, которая контактирует с поверхностью трубопровода приводными 10, опорными 11 и прижимными колесами 12. На роликовые опоры 7 устанавливают зубчатое кольцо 5, с петлевым узлом 6, на которое навешивают через подвесы 4 магнитные модули с блоками датчиков 2. При нажатии соответствующих кнопок на пульте управления 22 напряжение питания от энергетической установки 20, через блок управления 21 подается на привод окружного движения (из мотор-редуктора 17, связанного цепной передачей 16 с ведущей шестерней 15) и привод продольного движения (состоящего из мотор-редуктора 14, связанного цепной передачей 13 с приводными колесами 10), магнитные модули с блоками датчиков 2 начинают катиться на колесах 3 по винтовой траектории (складываются поступательное и вращательное движения). Шаг винтовой линии выбирается из условия сканирования всей поверхности трубы каждым магнитным модулем и определяется по формуле , где l - ширина зоны, контролируемой датчиками одного магнитного модуля; kn,=1,1...1,2 - коэффициент перекрытия.

Одометры 18 и 19 позволяют определить координаты дефектов по длине трубопровода и их ориентацию относительно «верха трубы», причем сигнал с одометра 18 передается в электронный блок накопления информации 23 бесконтактным способом.

В процессе перемещения снаряда вдоль трубопровода магнитные модули 2 производят последовательное намагничивание (от магнитов 26, через ярмо 25, накладки 27 и полюсные наконечники 28) участков стенок трубопровода до состояния насыщения. При наличии в намагничиваемом участке стенки трубопровода дефекта, в виде трещины, образуется магнитный поток рассеяния, интенсивность которого зависит от конфигурации и размеров дефекта, регистрируемый датчиком Холла 29, сигнал преобразуется блоком АЦП 30 и передается в электронный блок обработки хранения и передачи данных 23 запитываемый от блока питания 24. Для достижения максимальной чувствительности обнаружения как продольных, так и поперечных трещин первый магнитный модуль намагничивает стенку трубопровода в продольном направлении, а второй - в поперечном. Конструкция магнитных модулей обеспечивает постоянный воздушный зазор между полюсными наконечниками и стенкой контролируемой трубы и равномерное магнитное поле в межполюсном зазоре. В качестве магниточувствительных преобразователей применены термостабилизированные датчики Холла с активными элементами SS495A, имеющие пределы регистрации поля в пределах ±65 мТл и крутизну преобразования .

Таким образом, удается добиться максимальной производительности при контроле дефектов снаружи трубы, не нарушая тонкого тефлонового покрытия внутри современных магистральных газопроводов.

Магнитный дефектоскоп, содержащий передвижные модули с блоками датчиков магнитного поля, установленные на колесных опорах, отличающийся тем, что он содержит разъемную раму, состоящую из несущего основания и двух полурам, соединенных шарнирами, и контактирующую с поверхностью трубопровода приводными колесами, связанными с мотор-редуктором продольного движения, опорными и прижимными колесами и роликовыми опорами, два магнитных модуля с блоками датчиков магнитного поля, один из которых намагничивает стенку трубопровода в продольном направлении, а другой - в поперечном, закреплены через подвесы на зубчатом кольце, состоящем из двух полуколец, соединенных петлевым узлом, установленном на роликовых опорах рамы и соединенным с мотор-редуктором привода окружного движения, причем на раме установлены одометр продольного движения, энергетическая установка, электрически соединенные с блоком управления приводами продольного и окружного движения, на зубчатом кольце - одометр окружного движения, блок накопления информации, соединенный с датчиками магнитного поля и одометрами, и блок питания.