Способ автоматической распределенной калибровки сканера зондового микроскопа

Иллюстрации

Показать всеИзобретение относится к области сканирующей зондовой микроскопии, в частности к способам калибровки сканера зондового микроскопа. В начале распределенной калибровки пространство перемещений сканера "разбивается" на области сетью, узлы которой соответствуют абсолютным целочисленным координатам сканера. Сканер микроскопа перемещается от одного узла сети к другому соседнему узлу, как по точкам растра. Перемещения в "растре" строятся таким образом, чтобы движения в смежных строках/столбцах, а также в смежных плоскостях производились навстречу друг другу. Положение точного Z манипулятора сканера при перемещении по узлам сети в вертикальной плоскости задают при помощи грубого Z манипулятора. В окрестности каждого узла сети производится локальное сканирование апертуры, поиск и захват ближайшей локальной калибровочной структуры (ЛКС). После определения приблизительных относительных координат особенностей ЛКС выполняется операция скиппинга. Технический результат - повышение точности калибровки сканера зондового микроскопа. 11 з. п. ф-лы, 3 ил.

Реферат

Изобретение относится к области сканирующей зондовой микроскопии, в частности к способам калибровки сканера зондового микроскопа. Изобретение может использоваться на любом приборе из семейства сканирующих зондовых микроскопов (СЗМ), например на сканирующем туннельном микроскопе, на сканирующем атомно-силовом микроскопе, на сканирующем оптическом микроскопе ближнего поля и т.п., возможно также применение данного способа калибровки на растровом электронном микроскопе.

Калибровка сканера зондового микроскопа позволяет определить, скольким единицам длины соответствует данное перемещение сканера. Неправильная или неточная калибровка приводит к систематическим погрешностям измерения, т.е. к таким погрешностям, которые будут искажать результаты каждого последующего измерения.

Как правило, сканер зондового микроскопа принято характеризовать четырьмя фиксированными калибровочными коэффициентами, из которых три коэффициента являются коэффициентами чувствительности X, Y, Z пьезоманипуляторов, а четвертый коэффициент - это угол косости, показывающий отклонение от ортогональности X, Y пьезоманипуляторов [1]. Из-за нелинейности и гистерезиса пьезоманипуляторов [2], а также наличия между ними паразитных связей, сканер зондового микроскопа может быть описан четырьмя указанными коэффициентами только вблизи начала координат, где влияние искажающих факторов незначительно. По мере удаления от начала координат погрешность измерения рельефа заметно возрастает, достигая наибольшего значения на краю поля сканера.

Решить проблему позволяет распределенная калибровка сканера зондового микроскопа, в результате которой для каждой точки пространства перемещения сканера определяются три локальных калибровочных коэффициента (ЛКК) Кх, Ку, Кz. Используемая при калибровке эталонная поверхность должна содержать элементы, называемые далее особенностями, латеральные и вертикальные размеры которых и/или расстояния между которыми известны с высокой точностью. Для того чтобы исправить искаженное изображение рельефа неизвестной поверхности, координаты каждой его точки умножаются на соответствующий ЛКК.

Необходимо отметить, что выполнение процедуры калибровки вручную - процесс достаточно трудоемкий даже тогда, когда сканер характеризуется четырьмя фиксированными параметрами [1], получение же распределенных коэффициентов возможно только в полностью автоматическом режиме.

В настоящее время известно несколько способов распределенной калибровки сканера зондового микроскопа [3, 4, 5]. В работе [3] описывается устройство замкнутой следящей системы и способ калибровки, позволяющие непосредственно в процессе сканирования определять фактическое положение сканера зондового микроскопа в пространстве, сравнивать это положение с желаемым, и при наличии разницы компенсировать ее путем смещения соответствующего пьезоманипулятора микроскопа.

Для определения фактического положения каждого манипулятора используется оптический датчик положения. В целом, оптический датчик состоит из источника света (лазерный диод, суперлюминесцентный диод), смонтированного на неподвижном основании прибора, уголкового отражателя или призмы, закрепленных на манипуляторе, фокусирующей линзы и смонтированного на основании прибора позиционно-чувствительного фотодиода с двумя или более сегментами.

При работе устройства любое смещение манипулятора микроскопа относительно неподвижного основания вызывает смещение уголкового отражателя, облучаемого источником света, что, в свою очередь, приводит к смещению светового пятна на двухсекционном фотодиоде. Смещение светового пятна дает разную засветку двух половинок фотодиода, что легко фиксируется в виде увеличения (по модулю) разностного сигнала.

Известное устройство позволяет в реальном масштабе времени существенно уменьшить негативное действие целого ряда факторов, связанных с работой X, Y, Z пьезоманипуляторов сканера, таких как: крип, тепловой дрейф, нелинейность перемещения, гистерезис, взаимные паразитные связи.

Одним из основных требований, предъявляемых к используемому датчику положения, является требование линейности, в противном случае нелинейности датчика вызовут нелинейные искажения в полученном СЗМ изображении. Измерения показали, что используемый в оптическом датчике двухсекционный фотодиод обладает нелинейной зависимостью.

Для компенсации нелинейной характеристики фотодиода предложено выявлять его нелинейность по изображению эталонной поверхности (например, дифракционной решетки) в ходе распределенной калибровки. Сканирование эталонной поверхности производится с работающей замкнутой следящей системой. В ходе калибровки для каждой точки сканера находят поправочные коэффициенты, которые сохраняются в памяти компьютера в виде таблицы. Используя полученные данные, сигналы развертки во время сканирования неизвестной поверхности предыскажаются таким образом, что нелинейность фотодиода компенсируется.

В работе [4] предложены способы измерения рельефа поверхности и калибровки сканера СЗМ. Здесь, помимо замкнутых следящих систем, имеющих в своем составе датчики положения, применяются методы коррекции крипа и нелинейностей перемещения пьезосканера, которые базируются на математических выражениях (моделях), аппроксимирующих эти явления.

В отличие от предыдущего способа замкнутые следящие системы предназначены не для непосредственного управления движением сканера микроскопа, а только для определения и уточнения параметров математического выражения, описывающего его движение. Причем в зависимости от размеров получаемого скана вид формулы изменяется. Для больших сканов используется выражение с большим числом параметров, чем для сканов малого размера.

Определение или уточнение параметров происходит во время пробного сканирования (калибровки) до выполнения основного рабочего измерения. Во время рабочего измерения следящие системы отключены, и коррекция положения сканера осуществляется исключительно с использованием данных модели. Как правило, для управления X, Y манипуляторами пьезосканера используется треугольная форма напряжения. Применяя параметры модели, хранящиеся в компьютере в виде таблицы, исходная форма сигнала предыскажается. В результате смещения, вызываемые нелинейностями и крипами манипуляторов, в сумме с предыскаженным положением манипуляторов дают правильное линейное перемещение сканера микроскопа.

Определение параметров модели происходит в ходе следующего итеративного процесса. Сравнивается фактическая позиция, измеряемая датчиком следящей системы, с позицией, вычисленной с применением текущих параметров модели, при наличии разницы параметры модели изменяют. Данная операция повторяется до тех пор, пока не будут получены параметры модели, обеспечивающие точность позиционирования, сравнимую с той, что дает следящая система (предельная точность), либо с той, которая задается оператором, исходя из требований к данному измерению (точность ниже предельной). Полученные параметры, которые, по сути, являются распределенными калибровочными коэффициентами, сохраняются в памяти компьютера для использования при следующем сканировании. В таблице также сохраняются параметры скана: смещение скана относительно начала координат, размер скана, скорость сканирования, которые также участвуют в вычислениях.

В результате применения данного подхода удается решить ряд проблем, связанных с использованием в СЗМ замкнутых следящих систем, а именно: значительно увеличить скорость сканирования, поскольку замкнутые следящие системы отключены и, следовательно, нет ограничений на полосу пропускания микроскопа со стороны интегрирующих звеньев этих систем; при сканировании с высоким разрешением заметно уменьшить уровень шумов, источником которых являются датчики положения замкнутых следящих систем; избавиться от большой погрешности измерения рельефа в начале и в конце строки растра, возникающей из большой ошибки в следящей системе Х манипулятора.

Используемые в СЗМ замкнутые следящие системы, оборудованные высокочувствительными датчиками положения, обладают целым рядом недостатков, что не может не сказаться на результатах распределенной калибровки. Не являются исключением и два описанных выше аналога настоящего изобретения. Даже если предположить, что используемый датчик положения является строго линейным, замкнутые следящие системы измеряют термодрейф края манипулятора относительно датчика, закрепленного в корпусе прибора, а не термодрейф зонда относительно сканируемого места на поверхности эталона.

Система отсчета, к которой привязаны датчики, не является идеальной. Так, базовые поверхности, относительно которых отсчитывается смещение датчика, не являются идеально изготовленными статическими плоскостями, а обладают волнистостью и подвержены изменяющимся во времени термодеформациям, что неизбежно приводит к погрешностям измерения (погрешность косинуса).

Исправление термодрейфа и исправление нелинейностей сканера в СЗМ, оборудованных следящими системами, осуществляется совместно. Это означает, что при каждой калибровке микроскопа из-за случайного характера термодрейфа будут получаться, строго говоря, разные калибровочные коэффициенты. При этом повторные калибровки с целью последующего усреднения результатов не являются в этом случае эффективным средством повышения точности. Наконец, к недостатку описанных следящих систем следует отнести сложность их конструкции и юстировки и, как следствие, их высокую стоимость.

Наиболее близким к предлагаемому способу является способ автоматической распределенной калибровки сканера зондового микроскопа [5], суть которого заключается в следующем. Сканируется поверхность эталона, в качестве которого в простейшем случае выступает одномерная дифракционная решетка, после чего производится усреднение множества профилей полученного изображения решетки. Усреднение профилей выполняется для того, чтобы перейти от трехмерного представления поверхности z=f(x, у) к более простому двумерному z=f(x) или z=f(y). В результате усреднения также происходит сглаживание полученного изображения рельефа, что позволяет увеличить отношение сигнал/шум, уменьшить влияние мелких дефектов изготовления решетки и т.п.

Полученный профиль решетки подвергается распознаванию, в ходе которого определяются координаты положения линий решетки. Зная координаты линий, вычисляется локальный шаг решетки. Так как шаг дифракционной решетки известен заранее с большой точностью, то по локальному шагу решетки определяются ЛКК. Поскольку за позицию профиля линии решетки принят центр его тяжести, то координаты профиля линии, которой сопоставлен ЛКК, известны с субпиксельной точностью, т.е. являются действительными числами. Для того чтобы перейти от ЛКК, относящихся к действительным координатам, к ЛКК, относящимся к целочисленным координатам сканера, через первые, применяя метод наименьших квадратов, проводят аппроксимирующий полином.

В данном способе калибровки исправление искажений, вызываемых крипом пьезоманипуляторов, осуществляется путем подбора параметров аналитического выражения, аппроксимирующего это явление.

Перечислим недостатки предложенного в прототипе изобретения способа калибровки сканера СЗМ:

1. Исправление искажений, вызываемых крипом пьезокерамики, производится с использованием аппроксимирующих это явление аналитических выражений. В результате достигается недостаточно высокая точность предсказания фактического положения сканера микроскопа в процессе его перемещения; требуется сложная процедура подбора большого количества параметров, входящих в аппроксимирующую формулу; найденные параметры оказываются зависящими от размеров скана, его смещения относительно начала координат, скорости сканирования, шага сканирования, предыстории перемещений сканера. Причем для осуществления наиболее точной коррекции данным способом желательно, чтобы скан измеряемой неизвестной поверхности имел такие же характеристики (размер, смещение, скорость сканирования и т.п.), как и скан, полученный в процессе калибровки по известному эталону, что на практике очень неудобно и труднореализуемо.

2. Если описываемый в прототипе способ функционирует на микроскопе, не оборудованном замкнутыми следящими системами, то такой источник случайных искажений как термодрейф оказывается вообще не устраненным. В случае, когда микроскоп оборудован замкнутыми следящими системами, но требуется провести калибровку с использованием в качестве особенностей эталонной поверхности атомов или молекул, т.е. на пределе разрешения микроскопа, то термодрейф также не может быть устранен. Причина заключается в том, что замкнутые следящие системы должны быть отключены на время такого рода измерений из-за вносимых датчиками положения дополнительных шумов. Только после отключения следящих систем удается получить изображение поверхности приемлемого качества.

3. Для распределенной калибровки Z манипулятора предлагается использовать многоступенчатую структуру, в которой высота каждой ступеньки известна с высокой точностью. Однако на практике изготовить подобную многоступенчатую структуру возможно только с малым числом ступенек (1-3 ступеньки), чего не достаточно для точного определения нелинейности Z манипулятора и паразитных связей с X, Y манипуляторами. Чем больше число ступенек в структуре, тем она более дорога в производстве и при аттестации. Причем при некотором приемлемом для микроэлектронной технологии аспектном отношении структуры с большим числом ступенек будут иметь большие латеральные размеры особенностей в основании, что ограничит возможность их применения также и для калибровки X, Y манипуляторов микроскопа. Чем больше ступенек у особенности калибровочной структуры, тем выше высота особенности и, следовательно, меньше скорость сканирования; в СЗМ, не оборудованных замкнутыми следящими системами, больше погрешность от гистерезиса и сильнее крип в вертикальной плоскости. Большинство из перечисленных недостатков присущи также и предложенной в прототипе пирамидальной особенности. Установка дифракционной решетки на клинообразное основание позволяет находить ЛКК только для небольшого числа абсолютных позиций сканера, причем во время калибровки из-за наклона образца возникает дополнительный вертикальный крип.

4. Операция усреднения профилей является некорректной, поскольку сосканированное изображение решетки нелинейно искажено во всех трех направлениях.

5. В качестве эталонной поверхности используются дифракционные решетки, имеющие субмикронный шаг. Как и любые искусственно изготовленные объекты, данные решетки несовершенны и обладают целым рядом погрешностей, вдобавок они дороги и при использовании быстро загрязняются. После метрологической аттестации стоимость решеток может возрасти в десятки раз. Область калибруемых размеров субмикронных решеток соответствует диапазону от нескольких линий до нескольких сотен линий, т.е. приблизительно от микрона до нескольких десятков микрон. Поэтому для калибровки диапазона перемещений сканера СЗМ от 100 нм до нескольких ангстрем данные дифракционные решетки непригодны.

6. Перед проведением калибровки дифракционная решетка должна быть точно ориентирована параллельно оси сканера x или у, иначе полученные ЛКК будут определены с погрешностью [1]. Не все микроскопы и не все дифракционные решетки позволяют быстро и точно выполнить эту операцию. Более того, в прототипе не определяется локальный угол косости X, Y манипуляторов [1], без учета которого вычисление точных значений ЛКК невозможно (см. ниже).

Таким образом, на сегодняшний день не предложено способов, которые могли бы с высокой точностью осуществлять калибровку сканера СЗМ в диапазоне перемещений от 100 нм до нескольких ангстрем, используя для этого природные эталоны - стабильные поверхности кристаллов.

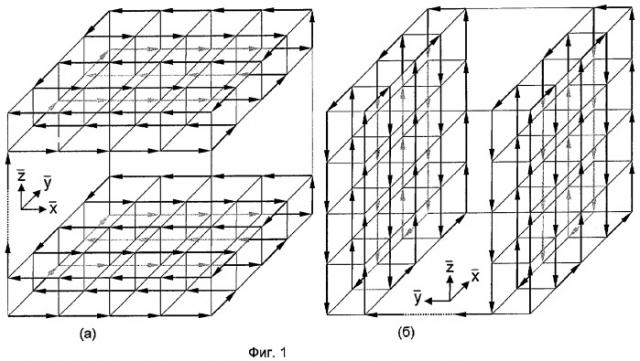

С целью устранения указанных выше недостатков предлагается автоматический способ распределенной калибровки сканера зондового микроскопа, который состоит в следующем. Вначале поле сканера "покрывается" сеткой с квадратными ячейками, узлы которой соответствуют абсолютным координатам сканера x, у, z (см. Фиг.1). В ходе калибровки в окрестности каждого узла сетки будет производиться поиск ЛКК. Размер стороны квадрата сетки приблизительно определяет то, как плавно будут изменяться ЛКК в найденном распределении (минимальный шаг сетки равен минимальному шагу микроскопа). Упрощенная последовательность операций распределенной калибровки сканера зондового микроскопа показана на Фиг.2.

Зонд микроскопа перемещается по узлам сети, как по растру (см. Фиг.1а): движется по строке в прямом направлении, переходит на следующую строку, движется по строке в обратном направлении, переходит на следующую строку и т.д. После каждого перемещения из одного узла сети (точнее, окрестности этого узла) в другой узел сети выдерживается некоторая пауза (поз. 4, Фиг.2а), необходимая для того, чтобы дождаться прекращения вызванного этим перемещением крипа пьезоманипуляторов сканера. Чем больше расстояние между узлами исходной сетки, тем продолжительнее задаваемая пауза.

После окончания паузы, используя операцию привязки [6] (поз. 5), "захватывается" ближайшая к этому узлу особенность эталонной поверхности (особенность А, см. Фиг.3а), которая удерживается затем некоторое время в "поле зрения" прибора путем повторных привязок. В качестве особенностей эталонной поверхности могут использоваться определенные в самом общем виде элементы рельефа типа "холм" или "яма" [6].

В целом, операция привязки заключается в сканировании квадратной окрестности текущего положения зонда, распознавания особенностей попавших в полученный локальный скан, выбора среди особенностей текущей особенности (расположенной ближе остальных к центру скана) и смещения текущей позиции зонда в найденную позицию текущей особенности.

При первом захвате особенности (см. Фиг.3а) производится сканирование квадратной области таких размеров, при которых она способна вместить, располагаясь произвольным образом относительно структуры эталонной поверхности, по крайней мере, одну особенность эталонной поверхности. При последующих привязках, для увеличения производительности распределенной калибровки, размеры сканируемой области уменьшаются до размеров сегмента [6] (квадратный скан, вмещающий одну особенность, см. Фиг.3а).

Одна или несколько последовательно выполняемых привязок требуются тогда, когда заданной паузы оказалось недостаточно, а также для того, чтобы дождаться окончания крипа, возбуждаемого, как правило, в ходе первого совмещения центра отсканированной окрестности текущего узла сети с позицией захваченной особенности. Следующие друг за другом привязки позволяют также in situ измерять и контролировать скорость дрейфа [6]. Привязка считается завершенной, как только измеренная скорость дрейфа станет по модулю меньше некоторого наперед заданного значения. Обычно в качестве такого значения указывается типичная для данного микроскопа средняя скорость, с которой он дрейфует после прогрева.

Выполнив привязку к особенности А, ближайшей к текущему узлу сетки, производится сканирование апертуры [6] (поз. 6, Фиг.2а) - окрестности захваченной особенности, вмещающей ее ближайших соседей (см. Фиг.3а). В ходе распознавания апертуры определяются (приблизительно) относительные координаты особенностей-соседей, образующие локальную калибровочную структуру (ЛКС) [6].

После обнаружения ЛКС выполняется скиппинг [6] (поз. 7, Фиг.2а) между особенностью А и ее соседями В и С (см. Фиг.3), целью которого является точное измерение относительных координат соседей. Рассмотрим, для примера, скиппинг особенностей А и В. Операция скиппинга заключается в перемещении зонда из абсолютной позиции особенности А в абсолютную позицию особенности В, сканирования окрестности особенности В, распознавания особенности B в полученном локальном скане и определения ее абсолютных координат. Зная абсолютные координаты пары особенностей А и В, вычисляются разности координат "вперед".

Переместившись из позиции особенности В обратно в позицию особенности А и проделав там те же операции, что были выполнены только что с особенностью В, находим разности координат "назад". Если скорость дрейфа микроскопа постоянна, то полусумма полученных разностей будет равна истинному относительному расстоянию между этими особенностями. Описанная последовательность действий образует один цикл скиппинга. Выполнив подряд несколько циклов скиппинга и усреднив полученные результаты, можно улучшить точность проводимых измерений.

Таким образом, благодаря скиппингу, результаты измерения относительного расстояние между двумя особенностями практически не искажены дрейфом, поэтому получаемая сеть ЛКК не зависит ни от скорости сканирования, ни от его направления. Напомним, что относительное расстояние для первого перемещения в абсолютную позицию особенности В определяется в ходе сканирования и распознавания апертуры. Определив посредством скиппинга точные относительные координаты особенностей, составляющих ЛКС, вычисляются искомые ЛКК Кy, Кy, Кz (поз. 8, Фиг.2а).

Если расстояние между узлами сетки сравнимо с расстоянием, на которое перемещается сканер в процессе выполнения скиппинга, то операции привязки к особенности и сканирования апертуры, с целью повышения производительности распределенный калибровки, можно, в ряде случаев, совместить. Дело в том, что сканирование апертуры с последующим ее распознаванием, по сути, ничем не отличается от процедуры привязки. Поскольку размеры апертуры больше размеров области сканирования, характерной для обычной привязки, то привязка с использованием апертуры обеспечивает просто менее точное удержание захваченной особенности.

В качестве абсолютных координат ЛКС, которым сопоставлены ЛКК Кx(,,), Кy(,,), Кz(,,), удобно выбрать координаты "центра тяжести" калибровочной структуры. Если вблизи текущего узла сетки имеется несколько калибровочных структур, то среди них после распознавания апертуры выбирается та, чьи координаты расположены ближе остальных к текущему узлу сетки (см. Фиг.3а). Если коэффициенты Кx, Кy, Кz для абсолютной позиции сканера (, , ) известны, то можно найти истинные координаты x, у, z точки полученного изображения

ЛКК Кх, Ку определяются следующим образом

где , - калибровочные коэффициенты и α - угол косости неортогонального сканера [1], вычисленные локально для абсолютной позиции сканера (, , ).

В простейшем случае (см. Фиг.3), когда в качестве ЛКС используются три особенности А, В, С, расстояния между которыми a priori точно известны, например три соседних атома углерода на поверхности высокоориентированного монокристалла пиролитического графита [1], достаточно выполнить два скиппинга: А↔В и А↔С.

Если a priori точно известны размеры особенности эталонной поверхности, то вместо сканирования апертуры и выполнения двух скиппингов достаточно произвести встречное сканирование сегмента [6] одной особенности А, после чего найти коэффициенты линейного преобразования (КПП) и исправить искаженное дрейфом изображение особенности в сегменте. По исправленному изображению особенности можно определить истинные ее размеры и вычислить искомые ЛКК, соответствующие абсолютной позиции особенности А. Для калибровки в латеральной плоскости необходимо знать три различных латеральных размера особенности, для калибровки в вертикальной плоскости - один вертикальный размер. Преимущество данного способа заключается в гораздо более высокой производительности калибровки.

Если расстояние между особенностями ЛКС и размеры особенности эталонной поверхности известны одновременно, то точность определения ЛКК можно улучшить, если во время операции скиппинга выполнять не простое, а встречное сканирование сегментов, после чего найденные двумя указанными способами ЛКК усреднить. Поскольку во время скиппинга производится измерение скорости дрейфа [6], то КЛП, в принципе, могут быть вычислены по составляющим скорости дрейфа без выполнения встречного сканирования сегмента.

Полученные в процессе распределенной калибровки ЛКК вместе с абсолютными координатами ЛКС, которым они соответствуют, помещаются в калибровочную базу данных (см. поз. 9, Фиг.2а). Сохраняя в базе даты выполнения локальных калибровок, можно за несколько лет повторных калибровок накопить информацию, позволяющую определить динамику старения пьезокерамики сканера. Зная динамику старения, нетрудно найти промежуток времени, накопленные в течение которого ЛКК дадут регрессионную поверхность (см. ниже), обеспечивающую исправление изображения поверхности с минимальной погрешностью.

Абсолютная величина скорости дрейфа во время привязки зонда к особенности в процессе скиппинга или во время встречного сканирования сегмента может быть большой, важно только, чтобы текущая особенность за время сканирования сегмента не "уплывала" за пределы сегмента. Другим условием, накладываемым на дрейф, является условие неизменности скорости дрейфа в течение времени выполнения одного цикла скиппинга или встречного сканирования сегмента [6]. Чем лучше выполняется последнее условие, тем с меньшей погрешностью будет исправлен дрейф микроскопа, и тем точнее будут определены ЛКК. Как показывают измерения, скорость дрейфа может считаться практически неизменной на протяжении десятков секунд [6], а продолжительность одного цикла скиппинга соседних атомов углерода на поверхности графита приблизительно равна 300 мс [6].

Чтобы существенно уменьшить погрешности калибровки, связанные с заметными изменениями скорости дрейфа в ходе скиппинга и/или встречного сканирования сегмента, производится постоянный in situ мониторинг скорости дрейфа [6]. Как только возникает недопустимое изменение скорости дрейфа, данные, полученные во время текущего скиппинга или встречного сканирования сегмента, объявляются испорченными и автоматически отбрасываются, после чего вводятся холостые циклы скиппинга. Холостые циклы скиппинга повторяются до тех пор, пока изменение скорости дрейфа не придет в норму. Как только скорость дрейфа стабилизировалась, прерванный скиппинг начинается заново. Если недопустимое изменение скорости дрейфа произошло в ходе скиппинга А↔С, то после его завершения предшествовавший ему скиппинг А↔В производится вновь.

На Фиг.3б показана разновидность распределенной калибровки, когда в процессе привязки зонда микроскопа и сканирования апертуры оперируют не отдельной особенностью, а целой ЛКС. Данный способ калибровки использует апертуру меньшего размера, что позволяет увеличить производительность распределенной калибровки. Способ следует применять в случаях, когда шаг исходной сетки больше характерного размера ЛКС.

В случае, когда шаг исходной сетки сравним с характерным размером ЛКС (см. Фиг.3а), после выполнения скиппинга между особенностью А и особенностями В и С можно произвести дополнительный скиппинг между особенностью А и всеми остальными особенностями, обнаруженными в апертуре и образующими ЛКС с особенностью А. Полученные в результате ЛКК следует сопоставить координатам центров тяжести соответствующих ЛКС. Например, согласно конфигурации, изображенной на Фиг.3а, при калибровке можно обойтись в 6 раз меньшим числом привязок, апертур и перемещений между узлами сетки.

Отметим, во-первых, что результаты распределенной калибровки не искажены гистерезисом, поскольку все перемещения в активной фазе выполняются точно от одной особенности поверхности к другой. Во-вторых, из-за дрейфа и отличий в размерах, структуре и ориентации между исходной сеткой и эталонной поверхностью полученная сетка не является больше квадратной с целым шагом и должна быть преобразована к таковой для дальнейшего использования.

Преобразование заключается в построении регрессионной поверхности, т.е. проведении через зашумленные ЛКК такой гладкой поверхности, чтобы сумма квадратов отклонений между измеренными значениями коэффициентов и соответствующими точками поверхности была бы минимальной. Указанные построения выполняются для каждого фиксированного положения Z манипулятора, в результате получается набор некоторых поверхностей

где - фиксированные значения точного Z манипулятора (i=1, 2,...,n), устанавливаемые в процессе калибровки посредством перемещения грубого Z манипулятора.

Следует отметить, что чем симметричнее используемая конструкция сканера, чем точнее технология изготовления сканера и чем однороднее материал сканера, тем более симметричными будут поверхности (3) относительно своих вертикальных осей и тем сильнее они будут походить на поверхности вращения. Наличие асимметрии, а также отличия от поверхности вращения могут служить признаками конструктивного, технологического или материального несовершенства сканера. В отсутствие нелинейностей перемещения и взаимных паразитных связей поверхности (3) вырождаются в горизонтальные плоскости. Таким образом, отличие полученной поверхности от плоскости может служить мерой нелинейных искажений сканера.

В предлагаемом способе калибровки при высокой скорости дрейфа и сильных нелинейных искажениях сканера число циклов скиппинга, задающее количество усреднений относительного расстояния между особенностями, рекомендуется ограничить одним-тремя. Дело в том, что из-за дрейфа абсолютные координаты текущей ЛКС непрерывно изменяются, и, следовательно, определяемые в разных циклах скиппинга ЛКК, строго говоря, соответствуют разным абсолютным позициям. Для того чтобы получить более точные значения чувствительных к шуму [1] калибровочных коэффициентов , и угла косости α, правильнее многократно повторить калибровку (см. поз. 10, 14 на Фиг.2а), добавляя каждый раз в базу данных новый набор ЛКК.

Аналогичные доводы действуют против попыток измерить ЛКС с избытком, выполнив скиппинг В↔C с последующим уравнивание данных, как это принято, например, в геодезии. В статическом варианте, когда дрейф отсутствует или мал, данный подход, безусловно, улучшит точность измерений, однако при наличии сильного дрейфа ЛКК будут искажены.

Требование выбора больших коэффициентов кратности k [1] вступает в противоречие с локальным характером измерений предлагаемого способа калибровки, где этот коэффициент должен выбираться равным 1. Небольшое значение коэффициента опять приходится компенсировать увеличением числа повторных калибровок.

Выполнив калибровку сканера при некотором фиксированном положения точного Z манипулятора, получаем распределение ЛКК в плоском поле. Кроме нелинейности и неортогональности сканера в найденном распределении также происходит учет паразитных связей типа X⇔Y. Изменение положения Z манипулятора при перемещении от одной ЛКС к другой показывает величину погрешности от паразитных связей типа X⇒Z, Y⇒Z.

Для проведения калибровки Z манипулятора необходима калибровочная структура, имеющая на поверхности систему особенностей с точно известной высотой/глубиной. Высота/глубина особенности определяется как расстояние между максимумом/минимумом особенности и основанием особенности [1, 6]. Выполняя калибровки при разных положениях точного Z манипулятора, устанавливаемых грубым Z манипулятором, получаем распределение ЛКК в пространстве. Помимо нелинейности в вертикальной плоскости в найденной сетке будет учтен кауплинг типа Z⇒X, Z⇒Y.

В целом, для калибровки Z манипулятора можно использовать ЛКС с двумя типами особенностей. Высота/глубина у соседних особенностей первого типа - разная, при этом для успешной калибровки достаточно двух градаций высоты/глубины h (hA≠hB, hB=hC), необходимо также знать форму особенности. У всех особенностей второго типа высота/глубина - одинаковая.

Скиппинг пары особенностей первого типа дает вертикальную разность координат центров тяжести особенностей, значение которой a priori точно известно, поскольку точно известны отличные друг от друга высоты/глубины соседних особенностей и форма этих особенностей.

Скиппинг пары особенностей второго типа даст нулевое (точнее, близкое к нулю по причине шума) относительное расстояние между соседними особенностями в вертикальной плоскости, которое бесполезно для целей калибровки. Для того чтобы провести локальную калибровку в вертикальной плоскости по особенностям этого типа, следует для каждой особенности ЛКС выполнить встречное сканирование сегментов, вычислить КПП и определить не искаженную дрейфом высоту/глубину особенности.

Для вычисления ЛКК Кz, соответствующего абсолютному положению текущей ЛКС АВС, используется среднее двух коэффициентов, полученных по двум разностям высот особенностей первого типа, или среднее трех коэффициентов, полученных по трем высотам особенностей второго типа. Выполняя совместно два описанных способа вертикальной калибровки, для чего во время скиппинга проводится встречное сканирования сегментов, можно, усреднив полученные ЛКК Кz, улучшить точность калибровки.

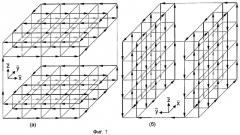

При определении ЛКК Кx, Кy, Кz предложенным способом распределенной калибровки используются следующие две разновидности траектории перемещения по узлам сети: при "фиксированных" (слово взято в кавычки, поскольку функционирует система обратной связи) положениях точного Z манипулятора изменяют координаты Х и Y манипуляторов, как это показано на Фиг.1а и на Фиг.2а; при "фиксированных" (слово взято в кавычки из-за наличия паразитных связей, см. ниже) координатах Y манипулятора изменяют положение точного Z и Х манипуляторов, как это изображено на Фиг.1б и на Фиг.2б.

В обоих случаях перемещения по узлам сети в смежных строках/столбцах и в смежных плоскостях производятся навстречу друг другу. Перемещения во взаимно противоположных направлениях позволяют уменьшить результирующий крип, вызываемый перемещением по узлам сети в направлениях x и у в первом способе и в направлениях z и x во втором способе.

Следует отметить, что производительность калибровки с фиксированным Y манипулятором выше, чем с фиксированным Z манипулятором, поскольку на каждый узел сети требуется выполнить в n раз меньше сканов-распознаваний апертур. Однако разница в производительности несколько снижается, когда используемый грубый Z манипулятор в процессе своего перемещения приводит к существенному нефункциональному смещению в латеральной плоскости зонда относительно текущей особенности А (текущей ЛКС АВС).

Производительность падает в этом случае из-за того, что после нескольких шагов грубого Z манипулятора приходится активизировать операцию привязки зонда к текущей особ