Способ полирования полупроводниковых материалов

Иллюстрации

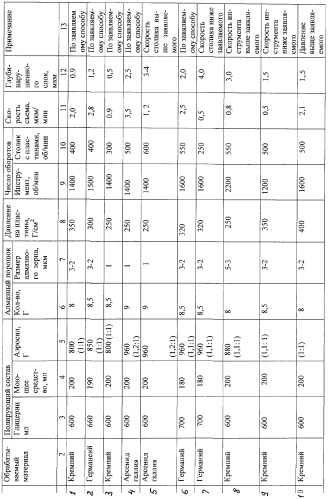

Показать всеИзобретение относится к полупроводниковой технике и может быть использовано при изготовлении полупроводниковых приборов для обработки обратной стороны структур с готовыми чипами, а также при изготовлении исходных пластин-подложек кремния, германия и др. Обрабатываемые пластины закрепляют на головке. Сообщают вращение ей и инструменту, а в зону обработки подают полирующую смесь. Обработку ведут инструментом, имеющим прерывистый рабочий слой пенополиуретана, с числом его оборотов 1400-2000 об/мин и скоростью вращения головки с пластинами 300-550 об/мин при удельном давлении инструмента на обрабатываемую поверхность 250-350 Г/см2. Используют полирующую смесь, включающую алмазный порошок с размером зерна 5-1 мкм, бытовое моющее средство, аэросил и глицерин при объемном соотношении глицерина к моющему средству 3:1-4:1, объемном соотношении аэросила к смеси глицерина и моющего средства 1:1-1,2:1 и соотношении алмазного порошка к общему составу 8-9 г на 1 литр. На обрабатываемую поверхность пластин осуществляют капельную подачу разбавителя, в качестве которого используют воду. В результате повышаются качество и производительность процесса полирования, улучшаются экологические показатели обработки и расширяются технологические возможности способа. 1 з.п. ф-лы, 4 ил., 1 табл.

Реферат

Предлагаемое изобретение относится к полупроводниковой технике и может быть использовано при изготовлении полупроводниковых приборов для обработки обратной стороны структур с готовыми чипами, а также при изготовлении исходных пластин-подложек кремния, германия, арсенида галлия, кроме того, оно может быть использовано в процессах планаризации рабочих поверхностей полупроводниковых многослойных структур.

Известен традиционный метод алмазной полировки, когда обрабатываемая полупроводниковая пластина или структура крепится с помощью приклеечных мастик или вакуумных присосок на специальной головке; в качестве гибкого полировальника используется нетканый или тканый полировальник (бязь, батист, замша), на рабочую поверхность которого наносится алмазная суспензия или паста зернистостью АСМ 3/2 или АСМ 1/0. Головка размешается обрабатываемой поверхностью пластин на полировальнике и нагружается. Полировальник совершает вращательные движения со скоростью - 50-100 об/мин; сила трения заставляет державки с пластинами вращаться; алмазные зерна, закрепившись на мягкой ткани, работая в виде маленьких резцов, постепенно удаляют материал (Бочкин О.И., Брук В.А., Никофорова-Денисова С.Н. Механическая обработка полупроводниковых материалов. М.: «Высшая школа», 1973). Ранее такой вид обработки широко использовался для полировки кремния и германия, в настоящее время такая обработка используется при обработке структур с готовыми чипами с обратной стороны для уменьшения их толщины. Съем кремния обычно не превышает - 0,2-0,4 мкм/мин. Обработка малопроизводительна, затруднено получение пластин с заданными допусками по геометрическим параметрам и по толщине.

Известен также способ полирования пластин из керамических материалов, заключающийся в том, что обработку ведут металлическим инструментом (медь или олово), вращающимся со скоростью 2400 об/мин), при этом на рабочую поверхность инструмента наносят полирующий состав, содержащий алмазный порошок, глицерин и синтетическое моющее средство, и осуществляют подачу в зону обработки в качестве разбавителя силикозоль с 3,4-11,0% содержанием двуокиси кремния, при этом количество наносимого полирующего состава и подаваемого разбавителя выбирают из определенного соотношения (Патент РФ 1743114 приоритет от 25.06.90, авторы: В.В.Рогов, И.Г.Ирусалимчик, Ю.А.Савушкин, А.Б.Шаляпин). Этот способ полировки пригоден, как указано в патенте, для сапфира, поликора, рубина и других керамик на основе Al2O3. Эти материалы, так же как и полупроводники, относятся к твердым (твердость кремния по шкале Мооса 7,5; сапфира - 9), но хрупким материалам; к полированным поверхностям этих материалов предъявляются очень высокие требования. В качестве финишной операции обычно применяется процесс химико-механической полировки (ХМП); перед ХМП, так же как и при обработке обратной стороны структур с готовыми чипами, используется алмазная полировка.

Преимуществом данного метода является то, что это скоростной метод обработки, обеспечивающий получение высоких съемов при обработке твердых материалов, например керамик на основе Al2O3 (1-2 мкм/мин при скорости вращения головки с наклеенными на нее пластинами 600 об/мин).

К недостаткам способа относится:

- использование жесткого металлического полировальника, который не позволяет избежать на более мягких полупроводниковых материалах хрупкого разрушения и, как следствие, приводит к получению грубых следов обработки (глубина нарушенного слоя на кремнии при использовании алмаза АСМ 3/2 превышает 6-7 мкм);

- резкое падение величины съема во времени при использовании предлагаемого состава (съем падает с 1 мкм/мин за первые пять минут до 0,5 мкм/мин за последующие 20 минут, что было установлено экспериментально);

- использование силикозоля в качестве наполнителя состава приводит к созданию щелочной среды (рН 9-10) в зоне обработки, что будет приводить к износу оборудования.

Кроме того, в процессе производства силикозоля (коллоидный раствор кремниевой кислоты) используется натриевое стекло, что при обработке может приводить к загрязнению кремниевых пластин натрием (натрий - быстродиффундирующая примесь, формирующая мелкие донорные примеси в кремнии).

В качестве прототипа выбран способ полирования полупроводниковых пластин и стеклянных заготовок, включающий укрепление полируемого материала на держателе и полировальника на притире с последующим их контактированием при взаимном вращении и непрерывном нанесении полировального состава в зону обработки, при этом в качестве полировальника используют нетканый иглопробивной материал, состоящий из смеси малоусадочных полиэтилентерефталатных волокон при их содержании 30-100% и высокоусадочных полиэтилентерефталатных волокон при их содержании до 70%, пропитанный полиуретаном при его содержании в материале 15-6 5% (Патент РФ№2002338, приоритет от 14.05.92 Авторы: Валеев А.Ф., Илларионов В.А., Сидоренко И.В.).

К недостаткам данного метода относится прежде всего то, что такая обработка применительно к пластинам полупроводников хотя и может давать хорошее качество поверхности (14 класс чистоты, отсутствие алмазного фона), но обеспечивает малые съемы - как показали наши исследования, при диаметре пластин 100 мм удельный съем в среднем не превышает 0,5 мкм/мин. Кроме того, при такой схеме не обеспечивалась хорошая геометрия пластин: пластины 100 мм имели «завалы» на периферии пластин из-за недостаточной жесткости полировальника. Кроме того, полирование проводится в щелочной среде (рН≥10), что способствует быстрому износу оборудования.

Таким образом, данный способ полировки технологически не оптимален, так как не позволяет получать высокие съемы, пластины с хорошей геометрией, а создание щелочной среды в зоне обработки при его реализации может приводить к быстрому износу оборудования.

Техническим результатом настоящего изобретения является улучшение качества обрабатываемых поверхностей полупроводниковых материалов (по сравнению с аналогами), повышения производительности процессов полирования полупроводниковых материалов, решение экологических проблем и расширение технологических возможностей способа.

Технический результат достигается тем, что в известном способе полирования, включающем закрепление обрабатываемых пластин на головке, сообщение вращения головке с пластинами и инструменту и подача в зону обработки полирующей смеси, обработку ведут инструментом, имеющим прерывистый рабочий слой пенополиуретана с числом оборотов 1400-2000 об/мин и скоростью вращения головки с пластинами 300-550 об/мин, при удельном давлении инструмента на обрабатываемую поверхность 250-350 Г/см2, при этом используют полирующую смесь, включающую алмазный порошок с размером алмазного зерна 5-1 мкм, бытовое моющее средство, аэросил и глицерин при объемном соотношении глицерина к моющему средству 3:1-4:1, объемном соотношении аэросила к смеси глицерина и моющего средства 1:1-1,2:1 и соотношении алмазного порошка к общему составу 8-9 г на 1 литр, причем на обрабатываемую поверхность пластин осуществляют капельную подачу разбавителя, в качестве которого используют воду, при этом слой пенополиуретана имеет выступы в виде полос, равномерно расположенных на основе и изогнутых в сторону вращения инструмента.

В предлагаемом способе прежде всего используется инструмент с пенополиуретановым рабочим слоем, одновременно жестким и в то же время способным слегка демпфировать в процессе обработки. Это: кинематика выбранной системы обработки и определенная жесткость выбранного материала инструмента позволяет прежде всего обеспечивать хорошую геометрию пластин. В процессе обработки происходит шаржирование алмазных зерен мелкой зернистости (размер зерна 5-1 мкм) в слой пенополиуретана, обладающего в отличие от металлического инструмента определенной упругостью, что позволяет исключить возникновение грубых нарушений на обрабатываемой поверхности. При этом именно сочетание выбранной схемы скоростной обработки при скоростях инструментах 1400-2000 об/мин и скорости вращения головки с пластинами 300-550 об/мин с новым инструментом из пенополиуретана позволяет одновременно с получением поверхностей с малой глубиной нарушений получать высокие скорости удаления обрабатываемого материала. В частности, при обработки кремниевых пластин при удельном давлении всего 300 Г/см2 и при диаметре пластин 100 мм (групповая обработка - пять пластин на головке) были зафиксированы удельные съемы - 1,5-2 мкм/мин. Такие съемы обычно можно получить при обработке кремния связанным алмазом при использовании алмаза с размером зерна 28-20 мкм, но такая обработка не позволяет получать полированные поверхности на кремнии. Использование же связанного алмазного инструмента с размером зерна менее 10 мкм не может обеспечить получение высоких съемов из-за быстрой потери работоспособности инструмента в результате постепенного скалывания закрепленных алмазных зерен в процессе обработки. Увеличение скорости вращения инструмента (более 2000 об/мин) приводит при использовании предлагаемого состава к частичному сбрасыванию алмазной суспензии из зоны обработки и, как следствие, к снижению производительности процесса. Снижение скорости вращения инструмента (менее 1400 об/мин) также приводит к падению величины съема материала.

Предлагаемый размер алмазного зерна 5-1 мкм обеспечивает получение поверхностей с глубиной нарушения даже на арсениде галлия менее 3 мкм. Использование алмазного порошка с размером зерна менее 1 мкм (субмикронные порошки) приводит к резкому падению производительности процесса.

Таким образом, именно предлагаемое сочетание указанной схемы скоростной обработки с принудительно вращающимися инструментом и пластинами с периодической подачей алмазной суспензии в зону обработки при размере зерна 5-1 мкм и при использовании обладающего одновременно жесткостью и упругостью пенополиуретана позволяет получать на полупроводниковых материалах:

- полированные поверхности без элементов хрупкого разрушения с глубиной нарушенного слоя на кремнии и германии менее 2 мкм и менее 3 мкм на арсениде галлия;

- обеспечивает высокую скорость удаления материала (высокие удельные съемы при обработке).

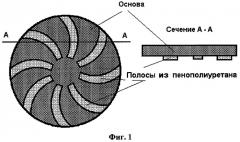

Заявляемая форма рабочего слоя инструмента - слой пенополиуретана с выступами в виде полос, равномерно расположенные на основе и изогнутые в сторону вращения инструмента, оказалась наиболее оптимальной для отвода отходов (шлама) из зоны обработки (фиг. 1).

Предлагаемый новый состав полирующей суспензии с аэросилом позволяет, во-первых, исключить наличие щелочной среды, обогащенной натрием, которая создается при использовании силикозоля и (аналог) и химико-механической полировке (прототип). Во-вторых, введение аэросила в полирующую суспензию, поскольку аэросил - это мелкодисперсный порошок SiO2 (размер гранул 300-400 Å), позволяет создать состав с равномерным распределением частиц аэросила в глицерине, что, в свою очередь, приводит к тому, что частицы аэросила находятся во взвешенном состоянии и способствуют равномерному распределению в этом составе алмазных зерен. Кроме того, при обработке этот состав создает демпфирующий слой, обеспечивающий мягкий ввод алмазных зерен в обрабатываемую поверхность, что, в свою очередь, предотвращает образование грубых нарушений в процессе полировки. В качестве очистителя и разбавителя полирующего состава предлагается использовать бытовые моющие средства. Экспериментально было также показано, что предлагаемый полирующий состав хорошо разбавляется водой и хорошо выводится из зоны обработки.

Таким образом, использование аэросила и бытового моющего средства в полирующем составе обеспечивает:

- получение тонких полированных поверхностей на полупроводниковых материалах с глубиной нарушений на кремнии менее 1,5 мкм, на германии менее 2 мкм и менее 3 мкм на арсениде галлия;

- исключение агрессивных сред из зоны обработки.

Использование подачи инструмента при нагрузке на инструмент 250-350 Г/см2 и при наличии указанного выше демпфирующего слоя полирующей суспензии между инструментом и обрабатываемой поверхностью также обеспечивает проведение процесса полировки при более мягких режимах, что, в свою очередь, позволяет получать тонкие полированные поверхности. В то же время нагружение инструмента при обработке так, чтобы создавались указанные давления на обрабатываемую поверхность 250-350 Г/см2, обеспечивает получение высоких съемов. Кроме того, такая обработка обеспечивает выравнивание съема по всей обрабатываемой поверхности при выходе на эту поверхность разных материалов (случай планаризации).

В предлагаемом способе полирования полупроводниковых пластин используется целый ряд новых элементов (пенополиуретановый инструмент, введение аэросила в полирующий состав, использование бытовых моющих средств в полирующем составе при указанных соотношениях, при указанном интервале давления инструмента на обрабатываемую поверхность и предлагаемых скоростях вращения инструмента и головки с пластинами), которые обеспечивают в сравнении с прототипом снижение себестоимости процесса обработки за счет уменьшения время полировки из-за высоких съемов, исключает наличие агрессивных сред в зоне обработки, т.е. заявляемый способ обладает новизной. При этом этот способ позволяет получать тонкие полированные поверхности с глубиной нарушений менее 1-3 мкм.

Данное изобретение также существенно, так как оно обеспечивает по сравнению с аналогами и прототипом высокую производительность процесса и улучшение качество поверхностей (по сравнению с аналогом). Кроме того, сочетание предлагаемой схемы обработки и новых предлагаемых элементов позволяет получать полированные пластины с хорошей геометрией и малым разбросом по толщине, что особенно важно при использовании этих пластин для изготовления приборов микроэлектроники, так как обеспечивает повышение процента выхода годных при использовании планарной технологии изготовления приборов. Кроме того, предлагаемый способ полирования оказался оптимальным для процессов планаризации кремниевых многослойных структур, когда на рабочую поверхность выходят слои разных материалов, например структуры с щелевой диэлектрической изоляцией. Предлагаемая схема обработки, пенополиуретановый рабочий слой инструмента, более жесткий, чем тканные и нетканые материалы, используемые в прототипе, обеспечивают равномерное удаление всех выходящих на поверхность слоев, а демпфирующий слой полирующей суспензии обеспечивает высокое качество поверхности. Поэтому предлагаемое решение может внести определенный вклад в решение важнейших задач микроэлектроники.

Таким образом, заявляемый способ соответствует критерию «изобретательский уровень», так как все элементы новизны в данной заявке не предполагают очевидности для специалиста. Необходимо отметить, что именно предлагаемое сочетание элементов новизны с известной схемой скоростной обработки с принудительным вращением инструмента и пластин дает принципиально новое построения технологического процесса полирования полупроводниковых материалов.

Фиг.1 - пример расположения элементов пенополиуретана (Э) на инструменте.

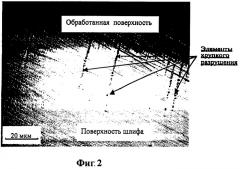

Фиг.2 - микрофотография поверхности кремния со шлифом после селективного травления при обработке по прототипу. На шлифе вскрываются глубокие грубые трещины (элементы хрупкого разрушения).

Фиг.3 - микрофотография поверхности кремния со шлифом после селективного травления при обработке по заявляемому способу.

Фиг.4 - поперечное сечение структуры кремния с канавками, заполненными поликремнием, после планаризации по заявляемому способу.

Пример 1. В соответствии с заявляемым способом проводился процесс полирования пластин кремния диаметром 100 мм, прошедших предварительно шлифовку связанным алмазом инструментом с алмазом зернистостью 40/28 на связке ПС. Пять пластин были наклеены на головку диаметром 290 мм. Обработка проводилась на станке СПШ-1П; для этого на шпинделе станка закреплялся инструмент с рабочим слоем пенополиуретана марки МПУ(Zr)-150 толщиной 2 мм. Десять отрезков пенополиуретана шириной 10 мм и длиной 30 мм были закреплены на дюралевой державке, как показано на фиг.1. Был приготовлен состав полирующей суспензии, для этого в мерный стакан объемом 1 литр было насыпано 800 мл аэросила, в другую емкость налито 600 мл глицерина и 200 мл бытового моющего средства, объемное соотношение 3:1. Полученную жидкую компоненту тщательно перемешали и затем, также тщательно перемешивая (1:1), всыпали туда аэросил и 8 г алмазного порошка АСМ 3/2.

Наклеенные на рабочую головку пластины размещались на рабочем столе станка, сверху почти до касания подводился инструмент, на поверхность пластин в зону обработки наносился кисточкой полирующий состав, включалось вращение стола (400 об/мин) с закрепленной на нем головкой с пластинами и инструмента (1600 об/мин), затем под собственным весом на вращающиеся пластины опускался инструмент. Обработка проводилась при однонаправленном вращении инструмента и головки с пластинами при удельном давлении 350 Г/см2. В процессе полировки на пластины капельно (10-20 мл/мин) подается вода и периодически (через 0,5-1 мин) кисточкой подносится полирующая суспензия. За 15 минут обработки удаляется 30 мкм, т.е. удельный съем - 2,0 мкм/ мин. После обработки пластины промывают и склеивают с головки для оценки качества обработки.

Прежде всего при косом освещении под микроскопом МБС оценивают наличие грубых рисок - грубые риски отсутствуют. Затем на трех пластинах из пяти делают сферические шлифы диаметром 2,5 мм (фиг.2), затем проводят кратковременное селективное травление для вскрытия более грубых нарушений и под микроскопом МИИ-4 оценивают глубину нарушений. На каждой пластине делают по пять шлифов, измерение проводят на всех сделанных шлифах. Найдено, что максимальная глубина нарушений составляла 0,9 мкм.

Затем оценивают расход алмаза при предлагаемой обработке. Для снятия 30 мкм использовалось 150 мл полирующего состава, что соответствует расходу алмаза - 1,2 г. Тогда на единицу обрабатываемой площади и для удаления 1 мкм по глубине расходуется:

Пример 2. В соответствии с заявляемым способом проводилось полирование пластин германия диаметром 60 мкм, прошедших предварительное обработку свободным абразивом на стеклянном полировальнике абразивом КЗ 14/10. Пластины наклеивались на головку диаметром 220 в количестве 7 штук. Алмазную полировку проводили на реконструированном макете станка Mecapol E230, использовался инструмент с рабочим слоем из пенополиуритана марки МПУ(Пф) 142. При подготовке инструмента шесть отрезков пенополиуритана размером 8 мм на 20 мм закреплялись на дюралевой державке. Полирующий состав готовили при объемном соотношении глицерина к моющему средству 3,5:1 (660 мл глицерина и 190 мл моющего средства). Аэросил, к жидкой составляющей добавляют 850 мл (1:1) и алмаза АСМ 3/2 добавляют 8,5 г. Режимы полирования соответствуют данным примера 1, но полировку ведут при нагрузке 300 Г/см2.

Оценка нарушенного слоя проводилась по методике, указанной в примере 1, максимальная глубина нарушений составляла 1.2 мкм.

Пример 3. В соответствии с заявляемым способом проводилась планаризация поверхностей кремниевых структур с щелевой диэлектрической изоляцией. В поверхности кремния ионно-реактивным методом были сформированы канавки глубиной 10 мкм и шириной 3 мкм. Затем структуры окислялись для создания слоя термического окисла толщиной 0,3 мкм, и напылением наносился слой поликремния толщиной 15 мкм для заполнения канавок. Такие структуры поступали на операцию планаризации, т.е с поверхности между канавками должен был быть удален слой поликремния, при этом полученная при обработке поверхность кремния и поверхность поликремния в канавках должны быть на одной высоте.

Структуры наклеивались на головку диаметром 220 в количестве 6 штук рабочей стороной вниз и проводилась алмазная полировка обратной нерабочей стороны структур для создания общей базы. Обработка проводилась так, как указано в примере 1. Затем структуры склеивались, промывались и снова наклеивались на ту же головку, но рабочей стороной вверх, и проводили алмазную полировку рабочей поверхности. Алмазную полировку проводили на станке СПШ-1П. Использовался инструмент с рабочим слоем из пенополиуретана марки МП 142ПО с расположением пенополиуретановых элементов, как в примере 2. Полирующий состав готовили так же, как в примере 1, но использовали алмаз АСМ 1/0. Режимы полирования: число оборотов инструмента 1400 об/мин и 300 об/мин у головки с наклееными структурами, но полировку вели при нагрузке 250 Г/см2. Обработку вели до вскрытия слоя окисла, слой окисла снимали травлением в сильно разбавленном составе на основе плавиковой кислоты.

В результате обработки были получены требуемые структуры, у которых поверхности требуемого качества (фиг.3) составляли 80% от всей поверхности структуры, что ранее получить не удавалась.

Остальные примеры реализации способа сведены в Таблицу 1.

Во всех случаях для удобства сравнения продолжительность процесса полирования выбирают таким образом, чтобы удалялось 15 или 30 мкм.

Как следует из таблицы, наилучшие результаты достигаются при совокупности предлагаемых признаков (примеры 1, 2, 3, 6, 16). При превышении заявляемого количества алмаза (пример 11, алмаза - 10 г на 1 литр), как видно из таблицы, скорость съема практически не увеличивается (по сравнению с примером 16), т.е. наблюдается перерасход алмаза. В случае, когда давление инструмента на пластины превышает заявляемое (пример 10, давление 400 Г/см2), резко увеличивается глубина нарушенного слоя, а в случае, когда давление ниже заявляемого (пример 12), резко падает съем. Уменьшение количества алмаза в полирующем составе (пример 13) также приводит к резкому падению съема 9 по сравнению с примером 4. К уменьшению съема также приводит слишком большое количество аэросила в полирующем составе (пример 14), а также когда объемная доля глицерина в полирующем составе выходит за рамки заявляемого (пример 15). Увеличение скорости вращения инструмента до 2200 об/мин (пример 8) приводит также к падению съема (по сравнению с примером 1) из-за сброса полирующего состава из зоны обработки, а снижение скорости ниже предлагаемого предела не опробовалось, поскольку не реализуется на имеющемся в распоряжении заявителей оборудовании. Увеличение скорости головки с пластинами до 600 об/мин (пример 5) приводит к увеличению глубины нарушенного слоя на обрабатываемых пластинах, снижение скорости (пример 7) к падению съема материала и увеличению глубины вносимых в обрабатываемую поверхность нарушений. Увеличение размера алмазного зерна до 7 мкм (пример 17) вызывает также увеличение глубины нарушений поверхности. Накопленный экспериментальный опыт показывает, что использование субмикронных алмазных порошков нецелесообразно, так как практически не дает ощутимых съемов при незначительном увеличении качества обрабатываемых поверхностей.

Таким образом, как видно из примеров, использование заявляемого способа позволяет стабильно проводить процесс полирования полупроводниковых материалов при обеспечении высоких съемов и получении полированных поверхностей практически без элементов хрупкого разрушения.

Эффективность предлагаемого способа полирования по сравнению с прототипом и аналогом заключается в следующем:

- снижение трудоемкости процесса полирования полупроводниковых материалов за счет повышения производительности процесса;

- решение экологических проблем задач за исключением щелочной среды из зоны обработки.

При этом обеспечивается получение полированных поверхностей с глубиной нарушений не более 1-3 мкм на полупроводниковых материалах.

1. Способ полирования полупроводниковых материалов, включающий закрепление обрабатываемых пластин на головке, сообщение вращения головке с пластинами и инструменту и подачу в зону обработки полирующей смеси, отличающийся тем, что обработку ведут инструментом, имеющим прерывистый рабочий слой пенополиуретана, с числом его оборотов 1400-2000 об./мин и скоростью вращения головки с пластинами 300-550 об./мин при удельном давлении инструмента на обрабатываемую поверхность 250-350 Г/см2, при этом используют полирующую смесь, подаваемую на обрабатываемую поверхность пластин и включающую алмазный порошок с размером зерна 5-1 мкм, бытовое моющее средство, аэросил и глицерин при объемном соотношении глицерина к моющему средству 3:1-4:1, объемном соотношении аэросила к смеси глицерина и моющего средства 1:1-1,2:1 и соотношении алмазного порошка к общему составу 8-9 г на 1 л, причем на обрабатываемую поверхность пластин осуществляют капельную подачу разбавителя, в качестве которого используют воду.

2. Способ по п.1, отличающийся тем, что рабочий слой пенополиуретана имеет выступы в виде полос, равномерно расположенных на основе и изогнутых в сторону вращения инструмента.