Поточная линия получения рыбной муки

Иллюстрации

Показать всеИзобретение относится к области производства кормовых продуктов, в частности рыбной муки. Поточная линия содержит установленные в технологической последовательности, связанные межоперационными транспортерами приемный бункер, измельчитель рыбы, устройство термообработки с провариванием, пресс отделения плотной массы сырья от жидкотекучей фазы, которые аккумулируются в экструдере сушки и емкости отстойной сепарации соответственно. Кроме того, линия содержит дозатор пищевой добавки в высушенный жом и размельчитель готового продукта перед упаковкой в тару. Нижняя часть емкости отстойной сепарации посредством насосной установки сообщается с входом экструдера сушки. Рабочий шнек устройства термообработки совмещен с ворошителем, продольные лопатки которого закреплены на ступенчатом занижении вала. Размельчитель готового продукта дополнен диспергирующим циклоном, перекрытым снизу шиберной заслонкой и оснащенным подающим пневмотранспортом сушеного продукта. Изобретение обеспечивает повышение продуктивности поточной линии, увеличение выхода товарной продукции. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области приготовления пищевых продуктов варкой, в частности рыбной муки.

Уровень данной области техники характеризует автоматическая линия приготовления рыбного фарша, монтируемая на морских траулерах, описанная в патенте RU 2084186, A 23 L 1/235, 1997 г., которая содержит установленные в технологической последовательности и связанные трубчатыми транспортерами измельчители рыбы, между которыми установлен дозатор пищевых добавок над шнековым смесителем, прессовый сепаратор плотной массы от жидкотекучей фазы и устройство упаковки готового продукта.

Недостатки описанного устройства определяются автономным, в течение длительного времени промыслом, с морским удаленным месторасположением производства, на котором вынужденно приготавливается замороженный полуфабрикат для сохранения улова, поэтому переработка замороженного сырья осуществляется в криокамере, без термообработки. При этом не утилизируются полезные составляющие (водорастворимые азотистые вещества, витамины, минеральные элементы, рыбий жир) жидкой фазы, которую выливают за борт в море.

Отмеченные недостатки устранены в автоматической линии для получения варкой рыбной муки в соответствии с патентом RU 2173532, A 23 L 1/326, 2001 г., которая содержит установленные в технологической последовательности, связанные между собой межоперационными транспортерами приемный бункер, измельчитель рыбы, устройство термообработки с провариванием, пресс отделения плотной массы сырья от жидкотекучей фазы, которые аккумулируются в емкости сепарации и сушильном аппарате соответственно, дозатор пищевой добавки в высушенный жом и размельчитель готового продукта перед упаковкой.

В известном устройстве измельченное и проваренное исходное сырье отжимается на прессе, где отделяется жом от подпрессового бульона, из которого сепарированием удаляется жир.

Богатый полезными элементами обезжиренный подпрессовый бульон обогащается дозированными ферментами и дополнительно вводится в полученный на прессе жом, которые далее в смесителе подвергаются гидролизу при постоянном перемешивании.

По окончании гидролиза в рыбную массу, обогащенную легко усваиваемыми азотистыми веществами, добавляют биологического происхождения рыхлитель.

Затем гидролизованная рыбная масса подается в экструдер на сушку, где одновременно происходит процесс инактивации фермента, после чего проводят финишное размельчение в мельнице и упаковку готового продукта в тару.

Сушка в экструдере характеризуется динамичностью процесса, а полученная рыбная мука имеет повышенную питательную ценность, легко усваивается и является стойкой к окислительным процессам, что улучшает ее потребительские свойства.

Однако недостатком известной автоматической линии является неудовлетворительная эффективность переработки исходного рыбного сырья из-за большой потери (до 20%) плотной фракции, которая содержится в подпрессовой жидкотекучей фазе, сепарируемой в отстойной емкости, откуда удаляется на утилизацию.

При этом возврат бульона на переработку требует дополнительной технологической энергии и времени на испарение влаги в сушильном аппарате до необходимой консистенции готового продукта.

Задачей, на решение которой направлено настоящее изобретение, является повышение продуктивности устройства, то есть увеличение выхода готовой продукции за счет снижения отходов.

Требуемый технический результат достигается тем, что в известной поточной линии получения рыбной муки, содержащей установленные в технологической последовательности, связанные межоперационными транспортерами измельчитель рыбы, устройство термообработки с проваривавшем, пресс отделения плотной массы сырья от жидкотекучей фазы, которые аккумулируются в емкости отстойной сепарации и экструдере сушки соответственно, дозатор пищевой добавки в высушенный жом и размельчитель, согласно изобретению, нижняя часть емкости отстойной сепарации посредством насосной установки сообщается с входом экструдера сушки, рабочий шнек устройства термообработки совмещен с ворошителем, продольные лопатки которого закреплены на ступенчатом занижении вала, а размельчитель готового продукта дополнен диспергирующим циклоном, перекрытым снизу шиберной заслонкой и оснащенным подающим пневмотранспортом сушеного продукта, при этом экструдер сушки снабжен вытяжным вентилятором, на выходе которого установлена камера эжекционного орошения транпортируемой по воздуховоду технологической взвеси рыбного продукта, а лопатки ворошителя повернуты относительно оси вала шнека к выходу из устройства термообработки.

Отличительные признаки обеспечили увеличение выхода готовой продукции при улучшении ее потребительских свойств.

Новое качество предложенной конструкции заключается в том, что в цикл переработки рыбы, в сушильный аппарат, возвращается посредством дополнительной насосной установки заметная часть плотной массы сырья после ее гравитационного отделения в виде шлама в отстойном сепараторе, который перемешивается с основной массой продукта и совместно проходит все технологические операции.

Совмещение в устройстве термообработки на одном валу рабочего шнека и лопаток ворошителя позволяет сократить время деструктивной термической обработки сырья, обеспечив непосредственно в одном устройстве диспергирование проваренной на шнеке рыбы перемешиванием в камере с одновременным ее замедленным охлаждением.

В малом проходном сечении камеры в зоне шнека сырье нагревается при повышенном давлении и проваривается, а далее при занижении ступеньки вала шнека зазор значительно увеличивается и на продольных лопатках практически отсутствует давление на сырье, которое при радиальном ворошении подается продольно и замедленно охлаждается, сохраняя при этом питательные качества, и измельчается до формы взвеси плотной массы в структурной влаге, свободно разделяемых в при последующем прессовании с незначительным усилием.

Дополнительное к мельничному размельчению высушенного в экструдере продукта использование циклона в качестве диспергатора, оснащенного пневмотранспортом, является целесообразным и экономически выгодным, потому что в этом простейшем многофункциональным устройстве финишные операции переработки продукта осуществляются во время его транспортировки на дозированную упаковку.

От одного привода обеспечивается подъем продукта пневмотранспортом на заданную высоту для гравитационной дозированной выгрузки в упаковку, дополнительное измельчение его в муку трением и турбулезацией при тангенциальной подаче на вращение в циклоне, совмещенное с сепарацией рыбной пыли и влажного воздуха в емкость утилизации. Это тонкое диспергирование направлено на повышение качества готового продукта, стойкого при хранении, что увеличивает его потребительскую ценность.

Шиберная заслонка снизу циклона обеспечивает шлюзование примыкаемого тарного мешка для его наполнения.

Оснащение сушильного аппарата вытяжным вентилятором позволяет удалить излишнюю влагу в виде пара, содержащего мелкие фрагменты структурных составляющих перерабатываемого продукта, что улучшает качество более динамичной сушки. Эжекционное увлажнение из камеры орошения при этом отводимой технологической взвеси частиц рыбного продукта обеспечивает его разбавление перед подачей в емкость отстойной сепарации для облегчения процесса разделения на фракции.

Следовательно, каждый существенный признак необходим, а их совокупность является достаточной для достижения новизны качества, неприсущего признакам в разобщенности, то есть решается поставленная в изобретении задача не суммой эффектов, а сверхэффектом суммы признаков.

Проведенный сопоставительный анализ предложенного технического решения с выявленными аналогами уровня техники, из которого изобретение явным образом не следует для специалиста-пищевика, показал, что оно не известно, а с учетом возможности промышленного изготовления поточной линии для получения рыбной муки позволяет сделать вывод о соответствии критериям патентоспособности.

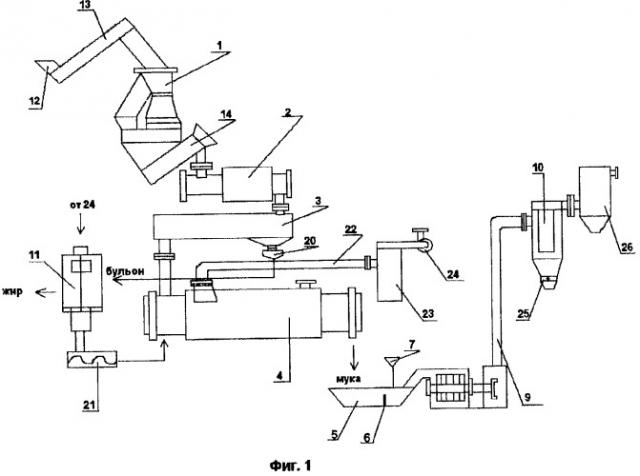

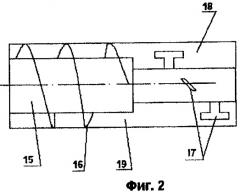

Сущность изобретения поясняется чертежами, где схематично изображено:

на фиг.1 - технологическая схема поточной линии;

на фиг.2 - устройство термообработки в разрезе.

Предложенная поточная линия включает установленные в технологической последовательности: измельчитель 1 рыбы, устройство 2 термообработки, пресс 3 отделения плотной массы от жидкой фазы, экструдер 4 сушки, емкость 5 приема муки с магнитным заслоном 6, питатель 7 дозированной подачи пищевой добавки в сушонку, мельничная установка 8, сообщающаяся посредством пневмотранспорта 9 с циклоном 10.

Поточная линия оснащена технологической емкостью 11 отстоя отжимаемой на винтовом прессе 3 жидкой фазы, в которой происходит структурное разделение послойно на жир сверху, бульон и плотную массу рыбного продукта в виде шлама внизу.

Перечисленное оборудование связано автоматическими средствами межоперационного транспортирования обрабатываемого сырья без разрывов технологического потока в единый автоматический комплекс.

Перед измельчителем 1 установлен приемный бункер 12, сообщающийся посредством шнекового подъемника 13 с входом измельчителя 1, выход которого в свою очередь связан транспортирующим подъемником 14 загрузки устройства 2 термообработки.

Устройство 2 термообработки представляет собой шнековый экструдер (фиг.2), на валу 15 которого последовательно укреплены подающий винт 16 и продольные лопатки 17, наклоненные на угол 20 градусов к выходу экструдера 2 относительно продольной оси. Лопатки 17 установлены на ступеньке занижения диаметра вала 15, образуя относительно большую камеру 18 для перемешивания полуфабриката рыбного, при том, что проходной рабочий канал 19 над винтом 16 выбран минимальным.

Последнее обстоятельство определено необходимостью быстрого подъема температуры прессуемого винтом 16 при продольном проталкивании с давлением сырья вдоль экструдера 2, обеспечивающие его проваривание.

В расширяющейся камере 18 давление резко падает и полуфабрикат при радиальном перемешивании лопатками 17 фрагментируется и активно охлаждается.

Выход экструдера 2 связан со входом пресса 3, где происходит отжимом отделение плотной массы рыбного продукта, передаваемого в сушильный аппарат 4, от жидкотекучей фазы, которая стекает в воронку насоса 20, перекачивающего ее в емкость 11 отстоя. В емкости 11 происходит сепарация жидкой фазы, послойное ее разделение по фракциям на шлам, бульон и жир.

Емкость 11 в нижней части посредством насосной установки 21 перекачки шлама рыбного продукта сообщается со входом экструдера 4 сушки.

К экструдеру 4 сушки сверху примыкает воздуховод 22, на котором установлена камера 23 эжекционного орошения, смонтированная перед всасывающем вентилятором 24, связанным с верхней частью емкости 11 отстоя.

На выходе сушильного аппарата 4 установлена приемная емкость 5 для рыбной сушонки (крупной муки), снабженная постоянным магнитом 6, выполняющим функции уловителя металлических частиц, которые могут находиться в продукте.

Над емкостью 5 расположен питатель 7 мерной подачи в сушонку пищевой добавки, в частности антиокислителя ионола.

К емкости 5 примыкает мельничная установка 8, совмещенная с пневмотранспортом 9 циклона 10.

Циклон 10 снабжен шиберной заслонкой 25 шлюзовой выгрузки готового продукта и емкостью 26 утилизации отходов.

Работает поточная линия следующим образом.

Рыба загружается в бункер 12, откуда шнековым транспортером 13 подается в измельчитель 1.

Из измельчителя 1 порубленное сырье непрерывно подается транспортером 14 в устройство 2 на термообработку.

Винтом 16 вала 15 в устройстве 2 измельченное сырье сжимается и нагревается при продольной подаче по периферийному рабочему технологическому зазору 19 в камеру 18, где проваривается, радиально перемешиваясь лопатками 17.

Малое проходное сечение рабочего канала 19 над винтом 16 предохраняет устройство 2 от переполнения. В относительно большом объеме камеры 18 скорость продольного перемещения сырья автоматически уменьшается, что обеспечивает тщательное перемешивание проваренного сырья.

Из устройства 2 термообработки разваренная масса поступает в пресс 3, где происходит отделение жидкой фазы от плотной массы рыбы в виде жома, который продольно подается на выход. Бульон, содержащий рыбий жир и плотные фрагменты рыбы, насосом 20 перекачивается в емкость 11 отстоя.

Отжатый жом поступает в экструдер 4 сушки, где, медленно продвигаясь вдоль и перемешиваясь, сушится до заданной консистенции. Влажный воздух из объема аппарата 4 принудительно отсасывается вентилятором 24 и по воздуховоду 22 нагнетается в емкость 11 на сепарацию содержащихся структурных составляющих в технологической взвеси, в частности мелких фракций рыбного продукта. При движении отводимого из аппарата потока по воздуховоду 22 из камеры 23 эжектируется влага, орошающая и разбавляющая транспортируемую взвесь.

В емкости 11 отстоя бульон разделяется по плотности снизу вверх: шлам из плотных рыбных фрагментов, затем осветленный бульон и сверху жир. Насосной установкой 21 шлам перекачивается в экструдер 4 сушки, где смешивается с основным потоком жома, поступающего из пресса 3. Жир из емкости 11 самотеком сливается в сборник хранения, передаваемый на переработку в технический жир по ГОСТ 1304-76.

Осветленный бульон откачивается в канализацию или сборник утилизации.

Сушка жома в аппарате 4 происходит объемно посредством стационарных и подвижных конвекторов (не показаны).

Из экструдера 4 рыбная мука в виде сушонки высыпается в емкость 5, где вибрационно перемещается, проходя через магнитный заслон 6. В емкости 5 сушонка перемешивается с антиокислителем, который дозировано подается из питателя 7.

Далее в мельничной установке 8 сушонка измельчается и пневмотранспортом 9 подается в циклон 10.

В циклоне 10 происходит отделение муки от транспортирующего воздуха и массовая сепарация влаги и рыбной пыли, которые касательно выбрасываются в емкость 26 утилизации. Рыбная мука дополнительно перетирается на стенках циклона 10 и гравитационно оседает, накапливаясь на его шибере 25.

Из циклона 10 мука шлюзуется и дозированно высыпается в примыкающий мешок, который зашивается ручной машинкой.

Принудительный отбор технологической взвеси из аппарата 4 заметно сократил энергопотребление на сушку рыбного полуфабриката и на техпроцесс в целом.

Дополнительное извлечение рыбного сырья из отстоя жидкой фазы после прессования, направляемого в основной технологический поток, обеспечило повышение продуктивности установки, при этом снизились нагрузки на прессовый инструмент и практически решена проблема утилизации отходов производства, которые представляют собой экологически чистый осветленный рыбный бульон.

Поточная линия представляет собой агрегатированный автономный комплекс, предназначенный для безотходного производства кормовой муки по ГОСТ 2116-82 из рыбных отходов и малоценных пород рыб на среднетоннажных судах промыслового флота и малых береговых предприятиях.

1. Поточная линия получения рыбной муки, содержащая установленные в технологической последовательности, связанные межоперационными транспортерами, приемный бункер, измельчитель рыбы, устройство термообработки с провариванием, пресс отделения плотной массы сырья от жидкотекучей фазы, которые аккумулируются в экструдере сушки и емкости отстойной сепарации соответственно, дозатор пищевой добавки в высушенный жом и размельчитель готового продукта перед упаковкой в тару, отличающаяся тем, что нижняя часть емкости отстойной сепарации посредством насосной установки сообщается с входом экструдера сушки, рабочий шнек устройства термообработки совмещен с ворошителем, продольные лопатки которого закреплены на ступенчатом занижении вала, а размельчитель готового продукта дополнен диспергирующим циклоном, перекрытым снизу шиберной заслонкой и оснащенным подающим пневмотранспортом сушеного продукта.

2. Поточная линия по п.1, отличающаяся тем, что экструдер сушки снабжен вытяжным вентилятором, на входе которого установлена камера эжекционного орошения транспортируемой по воздуховоду технологической взвеси рыбного продукта.

3. Поточная линия по п.1, отличающаяся тем, что лопатки ворошителя повернуты относительно оси вала шнека к выходу из устройства термообработки.