Способ получения микронных и субмикронных частиц и предназначенное для этого устройство

Иллюстрации

Показать всеИзобретение относится к устройству и способу для получения очень мелких частиц химических соединений при осаждении текучего антирастворителя. В частности, изобретение может найти применение при получении микрочастиц протеинов, имеющих фармацевтическое значение. Технический результат - получение микронных и субмикронных частиц вещества с использованием GAS-метода. Описано устройство, содержащее сосуд (22) для образования частиц и средства для введения сверхкритической жидкости и раствора вещества в сосуд (22) для образования частиц. Указанные средства содержат сопло (27), имеющее центральное отверстие (39), которое предназначено для выпускания потока раствора, и множество отдельных внешних отверстий (41), которые предназначены для выпускания потока чистой сверхкритической жидкости (или потока сверхкритической жидкости, смешанной с модификатором) таким образом, что растворитель извлекается из раствора сверхкритической жидкостью и происходит осаждение микронных и субмикронных частиц. Также описан способ, осуществляемый этим устройством. 3 н. и 16 з.п. ф-лы, 14 ил.

Реферат

Область применения изобретения

Данное изобретение относится к устройству и способу получения очень мелких частиц химических соединений при осаждении текучего антирастворителя. В частности, оно относится к способу образования микрочастиц протеинов, например протеинов, имеющих фармацевтическое значение.

Предпосылки изобретения

Множество промышленных отраслей заинтересованы в получении микронных и субмикронных частиц для разных задач. Необходимость в устройстве и способе получения субмикронных частиц особенно проявляется в области фармацевтики.

Существует несколько причин для использования в фармацевтике лекарств в виде мелких порошков, например необходимость улучшения биологической усвояемости или требования к особым фармацевтическим формам (назальным, глазным, инъецируемых, модифицированного высвобождения) и т.д.

Обычные технологии для уменьшения размера частиц (размол, дробление, распылительная сушка, сублимационная сушка) имеют много недостатков, в частности, в отношении биологически активных элементов. Например, во время начального этапа сублимационной сушки лекарственное вещество (протеин), а также буферное вещество и другие ингредиенты проявляют тенденцию к концентрации, приводящей к изменениям в рН и ионной силе; это может вызвать денатурацию протеина. Что касается распылительной сушки, главными ограничениями этой технологии являются существенно высокая стоимость, термодеструкция и низкая эффективность с низким выходом и высокими уровнями остаточной влажности.

За последнее десятилетие предложены различные методы образования микронных и субмикронных частиц с использованием технологий со сверхкритической средой (RESS, GAS, SEDS, PGSS).

К этим методам привлечено значительное внимание, поскольку они позволяют получать однородные частицы с диаметром менее 1 микрона. Кроме того, эти методы обеспечивают очень хорошее управление размером и морфологией частиц порошка, вещества не подвергаются механическому и тепловому удару, а получаемые порошки не содержат растворителя.

Большой интерес вызывают два метода получения микрочастиц с помощью сверхкритических сред: быстрое расширение сверхкритических растворов (RESS) - (Tom, J.W., Debenedetti, P.G. "The formation of bioerodible polymeric microsphere and micro particles by rapid expansion of supercritical solutions" Bio Technol. Prog. 1991, 7, 403-411) и метод перекристаллизации газовым антирастворителем (GAS) (Gallagher, P.M., Coffey, M.P., Krukonis, V.J., Klasutis, N., Am. Chem. Symp. Ser., 1989, No. 406).

При RESS-методе вещество растворяют в сверхкритической среде и этот раствор через сопло впрыскивают в сосуд для образования частиц; быстрое расширение сверхкритического раствора вызывает осаждение сорбата. При некоторых задачах в сверхкритическую среду можно добавлять субкритический растворитель (модификатор).

Недостатком этой технологии является то, что даже при использовании модификатора лишь небольшое число химических соединений являются хорошо растворимыми в сверхкритических средах. Кроме того, быстрое расширение сверхкритического раствора через сопло может вызвать замерзание сверхкритической среды и закупорку сопла.

При GAS-методе сорбат растворяют в жидком растворителе, смешиваемым со сверхкритической средой, причем сорбат является не растворяемым в этой сверхкритической среде.

Раствор впрыскивают через сопло в сосуд для образования частиц, в котором посредством сверхкритической среды создано повышенное давление. Энергичное и глубокое взаимодействие раствора и сверхкритической среды вызывает экстракцию растворителя из раствора в сверхкритической среде и приводит к осаждению сорбата в виде микрочастиц. Используя модификатор, растворимость жидкого растворителя в сверхкритической среде можно увеличить. GAS-методу не свойственны недостатки RESS-метода, поэтому он позволяет лучше управлять параметрами процесса.

Завершающим этапом GAS-метода является смешивание раствора и сверхкритической среды. Для того чтобы обеспечить однородное и быстрое смешивание, раствор требуется диспергировать в сверхкритическую среду в виде маленьких капелек. Для обеспечения хорошего смешивания предлагались разные устройства, впрыскивающие раствор и сверхкритическую среду в сосуд для образования частиц.

Вначале использовали простое капиллярное сопло диаметром 0,1-0,2 мм (Dixon D.J., Johnston К.Р., Formation of microporous polymer fibers and oriented fibrils by precipitation with a compressed fluid antisolvent, J. App. Polymer Sci, 50, 1929-1942, 1993).

Этому устройству свойственен высокий перепад давления по его длине, вызывающий слабо эффективное преобразование давления в кинетическую энергию в капиллярном выходном отверстии.

Debenedetti P.G., Lum G.B., Pru'Homme R.K. (патент США No 006063910, 16.05.2000) используют GAS-метод для образования микрочастиц протеина. В данном случае раствор протеина распыляют через просверленное лазером отверстие в платиновом диске, имеющее диаметр 20 микрон и длину 240 микрон, внутри сосуда для образования частиц, содержащего сверхкритическую среду, которая вводится через другой вход. Просверленный лазером платиновый диск имеет внешний диаметр 3 мм, толщину 0,24 мм, и отверстие диаметром 20 мкм. Эта технология использовалась для образования частиц каталазы и инсулина (отношение веса к объему 0,01%) из растворов этанол/вода (отношение объемов 9:1) при использовании в качестве сверхкритической среды двуокиси углерода. Эксперименты проводили при давлении 8,8 МПа и температуре 35°С; расход сверхкритической среды составлял около 36 г/мин, а расход раствора 0,35 см3/мин.

По сравнению с капиллярным соплом просверленный лазером диск имеет одно важное преимущество: отношение между длиной и диаметром отверстия позволяет свести к минимуму перепад давления, так что энергия давления переходит в кинетическую энергию почти полностью, вследствие чего можно обеспечивать очень высокий расход растворов и очень малый размер каплей.

В этом методе вход для сверхкритической среды не является оптимизированным: впуск раствора происходит при почти статическом атмосферном давлении сверхкритической среды, с низкой турбулентностью.

Subramaniam В., Saim S., Rajewsky R.A., Stella V. (Methods for particle micronization and nanonization by recrystallization from organic solutions sprayed into a compressed antisolvent. Патент США No 5874029, 23.02.1999) описывают использование промышленного коаксиального сопла Лаваля для впрыскивания раствора в сосуд для образования частиц. Сопло имеет сходящийся-расходящийся канал для расширения газа и внутреннюю коаксиальную капиллярную трубку. Раствор, вводимый через коаксиальную капиллярную трубку, подвергается активному воздействию расширяющегося газа. Газ, расширяющийся в сопле Лаваля, может достигать сверхзвуковых скоростей.

Переход от дозвуковых к сверхзвуковым скоростям в сопле приводит к образованию диска Маха, который увеличивает диспергирование раствора и смешивание раствора со сверхкритической средой. Subramaniam и др. предложили в качестве воздействующего газа инертный газ, например гелий, или сверхкритическую среду. В приведенных примерах авторы в качестве воздействующего газа используют сверхкритическую среду.

Для обеспечения сверхзвуковых скоростей требуются очень высокие перепады давления воздействующего газа (около 40 МПа); изобретатели, однако, работали при более умеренных условиях, используя перепады давления около 40 бар (4 МПа), поэтому они не могли достигнуть сверхзвуковых скоростей. Тем не менее, они заявляют о достижении существенных улучшений по сравнению с обычным GAS-методом.

Экспериментально они подвергали перекристаллизации гидрокортизон и камптотецин, получая порошки в диапазоне наночастиц (0,5-1 мкм).

Преимущество этой технологии заключается в том, что сверхкритическая среда улучшает распыление раствора для получения капелек очень малого размера; другое преимущество происходит благодаря глубокому смешиванию раствора со сверхкритической средой, которое происходит в очень малом тракте на выходе сопла.

Недостатком этой технологии является то, что смешение раствора со сверхкритической средой происходит до их поступления в сосуд для образования частиц; данное обстоятельство может привести к тому, что частицы будут образовываться прежде, чем среды поступят в сосуд для образования частиц, а следовательно - к закупориванию сопла.

Hanna M, York P. (заявка на изобретение WO №96/00610, 11.01.1996) предлагают новый способ и новое устройство для получения очень маленьких частиц при помощи технологии со сверхкритической средой, названной SEDS (Усиленное Диспергирование Раствора посредством Сверхкритического Раствора).

В основе метода лежит использование нового коаксиального сопла. Раствор расширяется через внутренний капилляр с диаметром 0,25 мм; сверхкритическая среда расширяется через внешнюю коаксиальную магистраль с коническим сужающимся концом; диаметр конической зоны у конца составляет около 0,2 мм. Смешивание сверхкритической среды с раствором происходит в этой конической зоне. Кроме того, они предлагают использовать сопло с тремя каналами: в дополнительный канал может подаваться модификатор для улучшения смешивания. Они применяют SEDS - технологию для осаждения малых частиц растворимых в воде соединений, а именно сахаров (лактоза, мальтоза, трегалоза и сахароза) и протеинов (R-ТЕМ бета-лактамаза).

Модификатор (метанол или этанол) вводят в сосуд для образования частиц либо вместе с раствором, либо через другой вход.

В соответствии с WO №96/00610 (эквивалент патента США №6063138), известное устройство для получения микронных и субмикронных частиц вещества с использованием метода перекристаллизации газовым антирастворителем (GAS-метода) содержит сосуд для образования частиц и средства введения в этот сосуд раствора вещества и сверхкритической среды, причем указанные средства включают в себя сопло, имеющее соответствующие проходы для раствора и сверхкритической среды, при этом проходы имеют верхнюю по потоку часть большего диаметра, которая обеспечивает подачу в нижнюю по потоку часть меньшего диаметра.

В соответствии с WO №96/00610 известный способ получения микронных и субмикронных частиц вещества при использовании метода перекристаллизации газовым антирастворителем (GAS-метода) включает подачу сверхкритической среды, чистой или смешанной с модификатором, и раствора через сопло в сосуд для образования частиц при управляемых давлении и температуре таким образом, что растворитель извлекается из раствора сверхкритической средой и происходит осаждение микронных и субмикронных частиц, причем сверхкритическую среду и раствор подают через соответствующие проходы сопла, причем проходы имеют верхнюю по потоку часть большего диаметра, которая обеспечивает подачу в нижнюю по потоку часть меньшего диаметра.

В соответствии с WO №96/00610 известное сопло для введения сверхкритической среды и раствора вещества в сосуд для образования частиц для того, чтобы получать микронные и субмикронные частицы этого вещества с использованием метода перекристаллизации газовым антирастворителем (GAS-метода), имеет соответствующие проходы для раствора и сверхкритической среды, при этом проходы имеют верхнюю по потоку часть большего диаметра, которая обеспечивает подачу в нижнюю по потоку часть меньшего диаметра. Это сопло обеспечивает хорошее и однородное смешивание сверхкритической среды с раствором; первый контакт между сверхкритической средой и раствором происходит в коническом конце, две среды выходят из выхода сопла с высокой скоростью, и сверхкритическая среда воздействует на жидкий раствор, который разбивается на маленькие капельки в сосуде для образования частиц.

Недостаток этой технологии связан с контактом между сверхкритической средой и раствором перед попаданием в сосуд для образования частиц; осаждение порошка может происходить в сопле и со временем вызывать закупорку сопла.

Скорость сверхкритической среды на выходе сопла ограничивается диаметром отверстия, который является достаточно большим.

Модифицированное устройство для образования частиц, использующее SEDS-технологию, известно из документа GB-А-2322326. Устройство содержит сосуд для образования частиц и средства для введения в указанный сосуд раствора химического соединения и сверхкритической среды, причем указанные средства содержат сопло, имеющее соответствующие каналы для раствора и сверхкритической среды и отдельные выходы на расположенных вниз по потоку концах соответствующих каналов, вследствие чего при использовании контакт между раствором и сверхкритической средой сначала происходит в сосуде для образования частиц вниз по потоку от отдельных выходов.

Сущность изобретения

Под термином "сверхкритическая среда" понимается текучая среда, находящаяся при своем критическом давлении и критической температуре или при более высоких указанных параметрах.

Под термином "растворитель" понимается жидкость, способная образовывать раствор вместе с химическим веществом.

Под термином "вещество" понимается твердое вещество, представляющее интерес для фармацевтики, которое может растворяться в растворителе и которое, по существу, не растворимо в сверхкритической среде.

Под термином "модификатор" понимается химическое вещество, усиливающее растворимость растворителя в сверхкритической среде.

Задача данного изобретения заключается в преодолении недостатков, свойственных вышеуказанным известным технологиям.

В частности, задачей данного изобретения является создание способа получения мелких порошков химических веществ и устройства для осуществления однородного смешивания раствора вещества со сверхкритической средой.

С одной стороны, в изобретении предложено устройство для получения микронных и субмикронных частиц вещества с использованием метода перекристаллизации газовым антирастворителем (GAS-метода), содержащее сосуд для образования частиц и средства введения в этот сосуд сверхкритической среды и раствора вещества, причем указанные средства включают в себя сопло, имеющее соответствующие проходы для раствора и сверхкритической среды, а также отдельные выходы, расположенные в нижних по потоку концах соответствующих проходов, так что при работе контакт раствора со сверхкритической средой сначала происходит в сосуде для образования частиц, ниже по потоку от отдельных выходов, при этом проходы имеют верхнюю по потоку часть большого диаметра, которая обеспечивает подачу в нижнюю по потоку часть малого диаметра.

С другой стороны, в изобретении предложено сопло для введения сверхкритической среды и раствора вещества в сосуд для образования частиц для того, чтобы получать микронные и субмикронные частицы этого вещества с использованием метода перекристаллизации газовым антирастворителем (GAS-метода), причем сопло имеет соответствующие проходы для раствора и сверхкритической среды и отдельные выходы, расположенные в нижних по потоку концах соответствующих проходов, так что при работе контакт раствора со сверхкритической средой сначала происходит ниже по потоку от отдельных выходов, при этом проходы имеют верхнюю по потоку часть большого диаметра, которая обеспечивает подачу в нижнюю по потоку часть малого диаметра.

Кроме того, в изобретении предложен способ получения микронных и субмикронных частиц вещества при использовании метода перекристаллизации газовым антирастворителем (GAS-метода), включающий подачу сверхкритической среды, чистой или смешанной с модификатором, и раствора через сопло в сосуд для образования частиц при управляемых давлении и температуре таким образом, что растворитель извлекается из раствора сверхкритической средой и происходит осаждение микронных и субмикронных частиц, причем сверхкритическую среду и раствор подают в соответствующие проходы сопла так, что они выходят оттуда через отдельные выходы, расположенные в нижних по потоку концах соответствующих проходов, при этом контакт раствора со сверхкритической средой сначала происходит в сосуде для образования частиц, ниже по потоку от отдельных выходов, а проходы имеют верхнюю по потоку часть большого диаметра, которая обеспечивает подачу в нижнюю по потоку часть малого диаметра.

Предложенный способ включает совместное введение в сосуд для образования частиц раствора или суспензии вещества в растворителе, сверхкритической среды и предпочтительно модификатора. Модификатор представляет собой химическое соединение, которое растворимо в растворителе и в сверхкритической среде. Модификатор используют в случае, когда растворитель, по существу, не растворяется в сверхкритической среде или растворяется плохо.

Если растворимость растворителя в сверхкритической среде низка, использование модификатора обеспечивает лучшее смешивание раствора со сверхкритической средой.

В случае использования модификатора отношение расхода модификатора и расхода раствора должно выбираться таким образом, чтобы обеспечивать значительное улучшение растворимости растворителя в сверхкритической среде. Модификатор можно вводить вместе со сверхкритической средой, с раствором или частично со сверхкритической средой и частично с раствором; способ введения модификатора существенно влияет на экстракцию растворителя и структуру получаемых частиц.

Для осаждения порошков из водного раствора с использованием двуокиси углерода в качестве сверхкритического растворителя и этанола в качестве модификатора соотношение расхода сверхкритической среды и расхода модификатора должно быть около 7, в то время как соотношение расхода модификатора и расхода раствора должно быть около 20.

Таким образом, в одном варианте осуществления изобретения раствор вещества и смесь сверхкритической среды и модификатора вводят в сосуд для образования частиц раздельно. Модификатор и сверхкритическая среда смешиваются до их введения в сосуд для образования частиц. В другом случае модификатор можно смешивать с раствором до их введения. Еще в одном варианте осуществления способа модификатор вводят в сосуд для образования частиц частично с раствором и частично со сверхкритической средой.

Если растворитель является хорошо смешиваемым со сверхкритической средой, то раствор вещества в растворителе и сверхкритическую среду раздельно вводят в сосуд для образования частиц, в котором происходит смешивание сверхкритической среды с раствором, а также извлечение растворителя посредством этой сверхкритической среды.

В предпочтительном случае вещество представляет собой фармацевтическое химическое соединение, растворимое в растворителе и в модификаторе, но, по существу, не растворимое в сверхкритической среде.

В сосуде для образования частиц раствор химического соединения смешивается со смесью сверхкритической среды и модификатора или с чистой сверхкритической средой. Таким образом, растворитель извлекается из раствора, и вещество осаждается в виде мелких частиц.

Важным моментом способа образования мелких частиц является смешивание раствора со сверхкритической средой, поскольку быстрое и однородное смешивание вызывает осаждение частиц малого диаметра и обеспечивает высокий выход порошка.

Для осуществления хорошего смешивания раствор необходимо диспергировать в сверхкритическую среду в виде маленьких капелек, обеспечивая, таким образом, большую пограничную зону для массопередачи и короткий путь для диффузии сверхкритической среды в каплях раствора, а также препятствуя росту частиц сорбата. Кроме того, увеличение интенсивности массопередачи между раствором и сверхкритической средой позволяет работать при более умеренных значениях температуры и давления. Предложенное изобретение допускает работу в таких условиях.

Более того, высокое отношение расхода сверхкритической среды к расходу раствора позволяет создать большой избыток сверхкритической среды относительно раствора в момент их контакта, увеличивая движущую силу для массопередачи сверхкритической среды в раствор и растворителя в сверхкритическую среду.

Как указано выше, для получения очень маленьких капелек раствора необходимо обеспечивать хорошее диспергирование раствора в сверхкритическую среду.

Размер образованных капелек раствора определяется гидродинамическими условиями в зоне смешивания и физическими свойствами раствора и сверхкритического растворителя, например вязкостью, поверхностным натяжением и плотностью. На эти свойства сильно влияют температура и давление сверхкритической среды.

Скорость раствора и сверхкритической среды на выходах сопла связана с массовым расходом и диаметром этих выходов. Кроме того, необходимо, чтобы энергия давления как раствора, так и сверхкритической среды превращалась в кинетическую энергию с минимальными потерями энергии.

Для достижения этой цели сконструировано новое сопло.

Раствор и сверхкритическую среду, чистую или смешанную с модификатором, совместно вводят в сосуд для образования частиц через сопло, которое имеет отдельные выходы для сверхкритической среды и раствора. Контакт между раствором и сверхкритической средой сначала происходит в сосуде для образования частиц, ниже по потоку от выходов сопла. Это минимизирует возможность закупорки сопла образующимися частицами. Соответствующие сбросы сверхкритической среды и раствора могут расширяться и смешиваться в сосуде для образования частиц.

Сопло имеет проходы для соответствующих потоков, имеющие верхнюю по потоку часть большого диаметра, которая обеспечивает подачу в нижнюю по потоку часть малого диаметра. Часть малого диаметра может быть короткой, чтобы уменьшить перепад давления на этой части, вследствие чего обеспечивается лучшее преобразование давления в кинетическую энергию. Это снимает проблемы сопел известного уровня техники, которые по существу являются коаксиальными трубчатыми приспособлениями, имеют малый диаметр по всей длине сопла и значительный перепад давления.

В предпочтительном случае выходы расположены рядом друг с другом, например у центральной трубопроводной нитки, на расстоянии 3 мм. В предпочтительном случае выходы копланарны.

В предпочтительном случае сопло имеет один центральный выход и множество внешних выходов. Центральный выход может служить для выпуска потока раствора, а внешние выходы - для выпуска сверхкритической среды. Наличие множества внешних выходов улучшает смешивание сверхкритической среды с раствором. В предпочтительном случае внешние выходы расположены на одинаковом расстоянии от центрального выхода. Таким образом, они могут быть удалены на один и тот же радиус, предпочтительно находясь на одинаковом угловом расстоянии друг от друга. Это также способствует смешиванию.

Выходы могут находиться на концах отдельных трубок или подобных элементов. Однако предпочтительно, чтобы выходы находились на расположенных ниже по потоку концах соответствующих проходов в корпусе сопла. Проходы, например, могут быть просверлены лазером. Корпус сопла может представлять собой диск. Таким образом, в предпочтительном случае устройство содержит сопло в виде диска с выходом в центре и по меньшей мере с двумя выходами, расположенными на одинаковом расстоянии от центра и равномерно распределенными по окружности. Все выходы сообщаются с внутренним объемом сосуда для образования частиц. Раствор предпочтительно вводят в сосуд для образования частиц через центральный выход, в то время как сверхкритическую среду (чистую или с модификатором) вводят через внешние выходы.

Проходы в корпусе сопла имеют расположенные выше по потоку концы, которые при работе снабжаются соответственно сверхкритической средой и раствором. В предпочтительном случае корпус сопла оснащен уплотнением для герметичного разделения соответствующих концов проходов, расположенных выше по потоку. Таким образом, для того чтобы оптимизировать поток сред, используется корпус сопла, который допускает возможность сверления или другого способа образования проходов с идеальными размерами, причем эти проходы могут быть герметизированы друг от друга у своих концов, расположенных выше по потоку. В случае когда используется центральный выход с множеством радиально удаленных от него выходов, уплотнение может иметь кольцевую форму (например, кольцо с круглым сечением) и размещаться радиально снаружи относительно центрального выхода и радиально внутри относительно внешних выходов. В предпочтительном случае снаружи внешних выходов радиально расположено дополнительное кольцевое уплотнение. Данное уплотнение или все уплотнения предпочтительно находятся в пазу, выполненном в корпусе сопла, например в кольцевом пазу.

Выходы в предпочтительном случае выполнены ниже по потоку от вершины конических сужающихся частей сопла. Проходы могут включать в себя эти конические сужающиеся части. Таким образом, проход на своем верхнем по потоку конце может иметь часть с относительно большим диаметром, например 1 мм, за которой следует коническая часть, сужающаяся до малого диаметра, например 20 микрон. Часть с малым диаметром в данной заявке называется "отверстием". Широкая часть и коническая часть могут, например, быть просверлены механическим образом, в то время как узкая часть, другими словами отверстие, может быть просверлена лазером. Длина широкой части существенно превышает длину отверстия с тем, чтобы корпус сопла мог быть относительно толстым в направлении потока, например 5 мм, и таким образом его можно было легко обрабатывать, не делая отверстие чрезмерно длинным. Длина широкой части может, например, по меньшей мере, в 5 раз, а более предпочтительно в 10 раз, превышать длину отверстия.

При других возможных конструкциях отверстие с малым диаметром может проходить через всю толщину корпуса сопла, но это не является предпочтительным, поскольку корпус сопла в этом случае должен быть тонким (в направлении потока), а следовательно, его сложнее обрабатывать.

Таким образом, расширение раствора и сверхкритической среды происходит ниже по потоку от указанных отверстий. Предпочтительное отверстие характеризуется отношением длины к диаметру, составляющим от 5 до 10. Оно имеет преимущество перед капилляром, которое заключается в минимизации потерь энергии давления и в эффективном преобразовании энергии давления в кинетическую энергию.

Предпочтительней, если сопло имеет отверстия с диаметрами от 0,02 до 0,1 мм, более предпочтительно - от 0,02 до 0,04 мм, и длину от 0,1 до 0,2 мм. Такие размеры позволяют получать очень высокие скорости на выходе отверстия как для раствора, так и для сверхкритической среды.

В предпочтительных вариантах выполнения изобретения выходы для сверхкритической среды расположены вокруг выхода для раствора и на очень коротком расстоянии (около 3 мм). Эта конфигурация позволяет возбуждать раствор посредством сверхкритической среды, а следовательно, усиливает диспергирование раствора на очень мелкие капли и обеспечивает большую пограничную поверхность между двумя фазами и быстрое извлечение растворителя в сверхкритической среде. Эти явления особенно эффективны, если скорость сверхкритической среды на выходе достигает скорости звука или превышает ее. Когда скорость сверхкритической среды достигает или становится больше скорости звука, образуется диск Маха, вызывающий диспергирование раствора на очень мелкие капельки. Данное явление хорошо известно и широко используется в RESS процессе (быстрое расширение сверхкритических растворов) (Matson D.W., Fulton J.L, Petersen R.C., Smith R.D. "Rapid expansion of supercritical fluid solutions: solute formation of powders, thin films, and fibers" Ind. Eng. Chem. Res., 1987, 26, 2298-2306).

Даже если скорость сверхкритической среды меньше скорости звука, но одного с ней порядка величины, то обеспечивается существенное улучшение диспергирования раствора (Subramaniam В., Saim S., Rajewskj R.A., Stella V. Methods for particle micronization and nanonization by recrystallization from organic solutions sprayed into a compressed antisolvent. Патент США No 5874029, 23.02.1999).

Известно, что при адиабатическом расширении реальной среды через сопло Лаваля отношение давления за соплом, при котором сверхкритическая среда достигает скорости звука (обычно оно называется критическим давлением), к давлению перед соплом удовлетворяет следующему выражению:

где Р - давление перед соплом, Рс - давление за соплом, k - соотношение cр и cv (соответственно удельной теплоемкости при постоянном давлении и удельной теплоемкости при постоянном объеме для сверхкритической среды). Например, если сверхкритическая среда представляет собой двуокись углерода, для которой k=4,81, а давление за соплом равно 10 МПа, то для достижения скорости звука давление перед соплом должно составлять 38,4 МПа, т.е. требуется перепад давления в 28,4 МПа.

Однако при перепаде давления около 4 МПа можно получить скорость сверхкритической среды порядка скорости звука для давления за соплом в 10 МПа при 40°С.

Скорость звука среды сильно зависит от давления и температуры - минимальное значение скорости звука для двуокиси углерода в сверхкритической области составляет 208 м/с при 8 МПа и 40°С. Чтобы получить преимущество вышеупомянутого явления, следует работать при этих условиях, если в качестве сверхкритической среды используется двуокись углерода.

Предпочтительное сопло, предназначенное для предложенного устройства, имеет просверленные лазером отверстия. Скорость сверхкритической среды на выходе отверстия можно оценить исходя из баланса энергии между сечением прохода для сверхкритической среды перед отверстием (сечение 1) и сечением на выходе отверстия (сечение 2). Если пренебречь потерями энергии, баланс энергии можно рассчитать по следующему выражению:

где H1 и Н2 - удельные энтальпии сверхкритической среды соответственно до и после отверстия; ρ1 и ρ2 - плотности сверхкритической среды соответственно до и после отверстия; v1 и v2 - скорости сверхкритической среды соответственно до и после отверстия.

При производстве мелких порошков из водных растворов посредством GAS-метода с использованием двуокиси углерода в качестве сверхкритического растворителя и этанола в качестве модификатора, было установлено, что оптимальными рабочими условиями являются давление 8-12 МПа и температура 35-50°С. В экспериментальном устройстве, использованном для выполнения экспериментальных испытаний, массовый расход сверхкритической среды составлял 30 г/мин, расход раствора 0,2 г/мин, а массовый расход модификатора 4 г/мин, при этом соотношение массовых расходов сверхкритической среды и модификатора составляло 7, соотношение массового расхода модификатора и раствора составляло 20, а скорость сверхкритической среды в выходе сопла была около 300 м/с.

В качестве альтернативы описанному выше в качестве сверхкритической среды можно использовать этан, этилен, пропан, гексафторид серы, закись азота, хлортрифторметан, монофторметан, ксенон и их смеси; растворителем фармацевтического вещества может быть хорошо смешиваемая сверхкритическая среда, например этанол, метанол, диметилсульфоксид, изопропанол, ацетон, тетрагидрофуран, уксусная кислота, этиленгликоль, полиэтиленгликоль, азот, азот - диметиланилин. Если применяется водный раствор фармацевтического соединения, те же растворители можно использовать в качестве модификаторов.

Описание чертежей

Далее описаны некоторые предпочтительные варианты выполнения изобретения, приведенные в качестве примера и со ссылкой на чертежи, на которых:

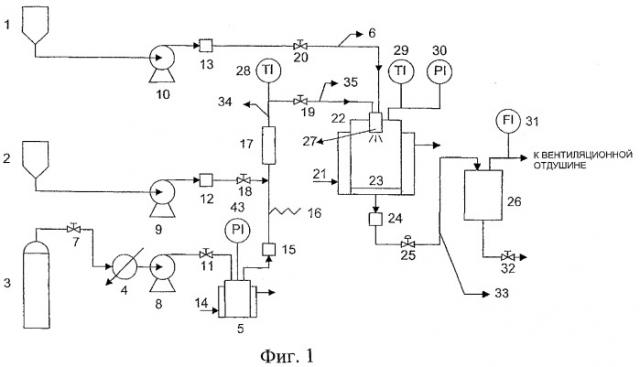

Фиг.1 изображает упрощенную технологическую схему устройства, предназначенного для осуществления предложенного способа;

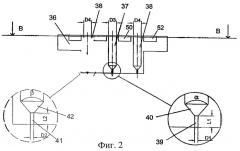

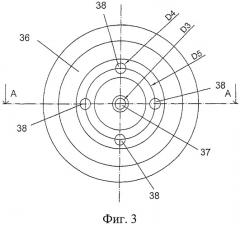

Фиг.2 упрощенно изображает разрез сопла, предназначенного для осуществления предложенного способа, причем разрез выполнен по показанной на фиг.3 линии А-А, а некоторые части сопла показаны в кружках в увеличенном виде;

Фиг.3 изображает разрез сопла, выполненный по показанной на фиг.2 линии В-В;

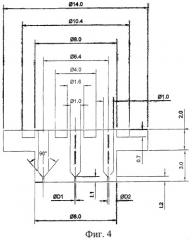

Фиг.4 и 5 более подробно изображают виды, подобные тем, что показаны соответственно на фиг.2 и 3;

Фиг.6 изображает разрез конструктивного выполнения сопла;

Фиг.7 и 8 являются РЭМ-микрофотографиями SIGMA ALP, полученными в условиях примера 1;

Фиг.9, 10 и 11 являются РЭМ-микрофотографиями SIGMA лизоцима, полученного в условиях примера 2;

Фиг.12 и 13 являются микрофотографиями трегалозы, полученной в условиях примера 3;

и Фиг.14 изображает график распределения размеров частиц трегалозы, полученной в условиях примера 3.

Подробное описание изобретения

Показанное на фиг.1 устройство содержит сосуд 22 для образования частиц. Он представляет собой стандартный реакционный сосуд соответствующего объема. Температура в сосуде поддерживается постоянной посредством нагревательной рубашки 21. Давлением в сосуде управляют посредством микродозирующего клапана 25.

Температуру и давление в сосуде для образования частиц измеряют с помощью термопары 29 и датчика 30 давления.

Образовавшиеся частицы удерживаются фильтром 23. Он представляет собой корзину из нержавеющей стали, дно которой образовано диском (0,5 мкм) из агломерированной нержавеющей стали. Второй фильтр 24 (0,5 мкм) размещен на выходе сосуда.

Сверхкритическую среду забирают из цилиндра 3, осуществляют ее конденсацию охладителем 4 и подают насосом 8 в сосуд для образования частиц через трубопровод 34. Перед вводом сверхкритической среды в сосуд для образования частиц ее нагревают до требуемой температуры посредством предварительного подогревателя 14 и нагревателя 17. Предварительный подогреватель 14 также действует в качестве демпфера пульсаций. Кроме того, сверхкритическую среду фильтруют фильтром 15 (0,5 мкм).

Температуру и давление сверхкритической среды до ее ввода в сосуд для осаждения, измеряют посредством соответственно термопары 28 и датчика 43 давления.

Модификатор забирают из резервуара 2. Посредством насоса 9 его закачивают в трубопровод 34 и смешивают со сверхкритической средой до поступления в сосуд для образования частиц. Модификатор также фильтруют фильтром 12 (0,5 мкм).

Трубопровод 34 оснащен предохранительным клапаном 16.

Раствор забирают из резервуара 1. Посредством насоса 10 его закачивают в сосуд для образования частиц через трубопровод 6. Раствор также фильтруют фильтром 13 (0,5 мкм).

В другом варианте этого способа модификатор можно вводить в сосуд для образования частиц частично вместе с раствором и частично вместе со сверхкритической средой.

Сверхкритическую среду (чистую или смешанную с модификатором) и раствор подают в сосуд 22 для образования частиц через сопло 27.

Для удержания частиц, не задержанных ранее фильтром 23, смесь сверхкритической среды, модификатора и растворителя фильтруют фильтром 24 (0,5 мкм), расположенным ниже по потоку от сосуда 22 для образования частиц. Давление смеси сверхкритической среды, модификатора и растворителя сбрасывают при помощи микродозирующего клапана 25, сверхкритический растворитель отделяют от модификатора и растворителя в сепараторе 26, измеряют его расход посредством массового расходомера 31 и выпускают.

Фиг.2 и 3 изображают сопло, предназначенное для осуществления предложенного способа. Это сопло является отличительной особенностью предложенного способа.

Сопло обеспечивает совместный ввод раствора и сверхкритической среды (чистой или смешанной с модификатором) в сосуд для образования частиц.

Сопло имеет отдельные выходы для сверхкритической среды и для раствора. Сопло может быть выполнено из нержавеющей стали или из другого подходящего материала.

Сопло 27 имеет корпус сопла в форме диска 36 с отверстием 39 в центре и с по меньшей мере двумя отверстиями 41, просверленными на одинаковом расстоянии от центра и равномерно расположенными вдоль окружности. Отверстия сообщаются с внутренним объемом сосуда для образования частиц. Раствор вводят в сосуд для образования частиц через центральное отверстие, а сверхкритическую среду (чистую или смешанную с модификатором) вводят в сосуд для образования частиц через внешние отверстия.

Проход 37 для раствора включает в себя скважину диаметра D3. Конец этой скважины имеет коническую форму 40. В вершине конического конца 40 находится просверленное лазером отверстие 39. Длина L1 центрального отверстия в 5-10 раз превышает его диаметр D1. Диаметр D1 можно выбирать