Способ изготовления швеллеров преимущественно из материалов с покрытием

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, в частности к профилированию заготовки в роликах, и может быть использовано при производстве гнутых швеллеров из материалов с покрытием при непрерывном и штучном производстве. Производят подгибку и изгиб элементов профиля с последующим их выпрямлением. На первых двух переходах заготовке придают чашеобразную в сечении форму с наибольшей кривизной в местах будущих сгибов и нулевой кривизной в ее центре и на концевых участках. На последующих переходах производят дальнейшую подгибку периферийных элементов с постепенным выпрямлением их и дна профиля. На окончательном переходе осуществляют калибровку профиля, причем радиусы зон сгиба по переходам назначают в соответствии с приведенной формулой. В результате обеспечивается повышение качества профилей и уменьшение количества переходов. 1 ил.

Реферат

Изобретение относится к обработке металлов давлением, в частности к профилированию заготовки в роликах, и может быть использовано при производстве гнутых швеллеров из материалов с покрытием при непрерывном и поштучном производстве.

Известен способ изготовления гнутых профилей проката (по АС СССР 1169772, D 21 D 5/06 от 30.07.85, Бюл. №28), в котором, с целью повышения качества проката, кромки заготовки смещают в вертикальной плоскости на расчетные расстояния.

Недостатком данного способа является то, что угловые зоны формуют на узких участках с высоким уровнем контактных нормальных и касательных напряжений, приводящих к нарушению поверхностного слоя. При толщине заготовки более 1,5 мм требуется значительное число клетей (обычно более восьми) для обеспечения приемлемого качества профиля.

Наиболее близким способом к заявляемому изобретению по совокупности признаков является способ профилирования преимущественно швеллеров (АС СССР 1754267, D 21 D 5/06 от 15.08.92. Бюл. №30 / Антипанов В.Г., Кириллов Р.И., Пахомов Н.Т. и Кочубеев В.Н.), согласно которому элементы профиля подгибают по переходам с технологическим перегибом элемента профиля по меньшей мере в одном из переходов и последующим его выпрямлением с целью повышения качества профилей при поштучном профилировании за счет уменьшения износа валков. Этот способ принят за прототип. У заявляемого изобретения и прототипа имеются следующие общие признаки: 1) подгибка элементов профиля по переходам; 2) изгиб (перегиб) элементов; 3) последующее выпрямление элементов профиля; 4) профилирование в роликах (неявный признак).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе при выполнении технологического перегиба и особенно при его выпрямлении ввиду малых размеров контактных зон возникают значительные контактные напряжения, приводящие к повреждению поверхностного слоя заготовки. Другим недостатком является то, что выпрямление элементов профиля вследствие пружинения участка резкого перегиба полки ведет к остаточной кривизне полки, ее поднутрению на готовом профиле и, следовательно, к отклонению от геометрии сечения профиля, заданной чертежом. При этом износ валков при производстве профилей с толщиной более 2 мм остается значительным, а число переходов, как указано в примерах конкретного исполнения (по данным описания известного изобретения), составляет десять.

Сущность заявляемого изобретения заключается в следующем. При изготовлении швеллерных профилей из ленты с покрытием (гальваническим, органическим) ввиду взаимодействия инструмента и заготовки по линии нерегулярного контура с резкими перегибами возникают высокие уровни контактных напряжений (в уголковой зоне и примыкающих участках, а также в местах перегибов при их формировании и выпрямлении), приводящие к повреждению поверхности покрытия, а в случае заготовок толщиной более 3 мм - к интенсивному износу валков. Снижения уровня контактных напряжений достигают обычно за счет увеличения числа переходов, что влечет дополнительные затраты на технологическое оснащение и требует перехода к станкам с большим количеством клетей. С одной стороны, для конкретного предприятия это может вызвать необходимость пополнения парка оборудования, а с другой стороны - производство профилей на профилегибочном станке более тяжелой серии неизбежно связано с повышением эксплуатационных затрат, в частности затрат на электропотребление и содержание производственных площадей.

Места резких перегибов элементов профиля после их выпрямления вследствие пружинения заготовки обычно имеют остаточную кривизну, приводящую к поднутрению, т.е. обращению концевых участков профиля вовнутрь, что вызывает отклонения от технических требований к профилю. Кроме того, выпрямление участков технологического перегиба в последних переходах (как в способе прототипа) происходит при почти вертикальном положении полок, а в этом случае сила трения уже является не силой трения качения, а силой трения скольжения, которая, как известно, практически на порядок превышает первую. Угловые зоны, для снижения контактных напряжений, следует формировать с постепенным увеличением кривизны. При этом более плавные формы элементов заготовки при их выпрямлении приводят последнюю вблизи осевой плоскости в пластическое состояние и участки инструмента с резким изменением кривизны (например, скругление ролика под формирование угловой зоны) выполняют лишь роль дополнительных активаторов процесса при существенно меньших усилиях, чем те, что потребовались бы для формирования угловой зоны при наличии жестких зон, примыкающих к ней. Выпрямление участков перегиба следует производить в промежуточных, а не в окончательных клетях, где скольжение не столь ярко выражено, а реализуется преимущественно качение.

Плавная форма элементов профиля на первых двух переходах должна согласовываться с условием задания кривизны центральной части заготовки и периферийных участков, где она должна быть нулевой для облегчения захода заготовки в роликовых калибр при толщине стенок профиля более 2 мм при поштучном профилировании.

Технических результат, достигаемый при использования данного изобретения, заключается в повышении качества профилей за счет предупреждения нарушений поверхностного слоя заготовки и снижения уровня поводок профиля, а также в уменьшении числа переходов.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе производят подгибку и изгиб элементов профиля с их последующим выпрямлением.

Особенность заключается в том, что на первых двух переходах заготовке придают чашеобразную в сечении форму с наибольшей кривизной в местах будущих сгибов и нулевой кривизной в ее центре и на концевых участках, на последующих переходах производят дальнейшую подгибку периферийных элементов с постепенным выпрямлением их и дна профиля, а на окончательном переходе осуществляют калибровку профиля, причем радиусы зон сгиба по переходам назначают в соответствии с формулой

где rn - радиус кривизны будущей зоны сгиба в текущем переходе n;

N - общее число переходов;

n - текущий номер перехода;

r1 - радиус кривизны в месте будущего сгиба в первом переходе, соответствующий 95% уровню охвата зоны сгиба пластическими деформациями;

r3 - заданный внутренний радиус зоны сгиба на готовом профиле.

Придание заготовке плавной, чашеобразной в сечении формы позволяет на первых двух переходах достичь эквивалентного угла подгибки порядка 45°-65° вместо использования для этой цели 4-5 переходов при обычной подгибке полок. Плавная форма заготовки обеспечивает более равномерное распределение контактных напряжений в зонах соприкосновения роликов и заготовки. Этому же способствует плавное изменение радиуса кривизны зон сгиба по переходам, отраженное в аналитической зависимости, приведенной в формуле изобретения.

Вывод аналитической зависимости. На первом переходе в местах наибольшей кривизны заготовки (будущее место сгиба) на поверхности зоны сгиба возникают пластические деформации. Так как кривизна заготовки и окружная деформация находятся в обратно пропорциональной зависимости от радиуса кривизны, то для плавного изменения кривизны зон сгиба целесообразно принять линейный закон изменения радиуса кривизны от номера текущего перехода (окончательный радиус формуется к предпоследнему переходу):

В формуле (1) приняты те же обозначения, что и в аналитической зависимости, приведенной в тексте описания выше. Здесь n находится в пределах от 1 до N-1.

Производя группировку членов в формуле (1) и вынося множитель за скобки, приходим к искомой зависимости. При выполнении расчетов следует иметь в виду, что способ ориентирован на реализацию в 8-клетьевом станке ГПС-500М8 разработки ОАО «Ульяновский НИАТ», поэтому общее число переходов N=8. Радиус r1 на первом переходе определяют, исходя из 95% уровня охвата зоны сгиба пластическими деформациями, являющегося традиционным для процессов гибки. Пусть окружное волокно отстоит от средней линии на расстоянии х, отсчитываемом вдоль биссектрисы угла. Тогда зависимость для определения окружной деформации имеет вид

где ε1 - окружная деформация наружного волокна;

s - толщина исходной заготовки;

х - расстояние до волокна от средней линии по биссектрисе угла.

Для определения радиуса r1 берут величину окружной деформации ε1≈0,002 (соответствующей началу пластических деформации для сталей) при х=0,05s и подсчитывают величину радиуса r1 по формуле (2).

Очевидно, по формуле (2) можно определить деформацию наружного волокна при 95% охвата зоны сгиба пластическими деформациями:

Заданное значение радиуса r3 должно удовлетворять условию:

где δ - относительное удлинение материала заготовки.

Формула (3) получена из неравенства, аналогичного соотношению (2):

Выбор конфигурации первых двух переходов с обеспечением нулевой кривизны в центре заготовки и на периферийных участках можно осуществлять с использованием полиномиальной зависимости не ниже четвертого порядка. В этом легко убедиться, определив кривизну плоской кривой, имеющей длину В3/2, вида

для случаев k=1, 2, 3 требования нулевой кривизны на концевых участках удовлетворить невозможно,

где В3 - ширина заготовки;

а0, ai - коэффициенты;

k - порядок кривой;

i - индекс суммирования.

Выбор начала системы координат в центре заготовки и постулирование вида кривой в форме

дает а0=0. Значение кривизны k(x) вычисляется, как известно, по формуле

где у'(х), у"(х) - первая и вторая производные исходной функции.

Требование нулевой кривизны в начальной точке дает а2=0 (подстановка у(х) в формулу (4) при k(x)=0).

Координата xk кромки в калибре определяется из соотношения

Нулевая кривизна на концевом участке (k(xk)=0) дает соотношение:

Если наибольшая кривизна достигается в месте будущей зоны сгиба (т.е. на удалении половины ширины дна профиля от начала координат при движении вдоль средней линии), то имеют место следующие соотношения:

где С - ширина дна профиля;

n равно 1 или 2 (в зависимости от перехода).

С учетом вышеизложенного, исходное уравнение кривой имеет вид

Уравнения (6) и (5) дают одно условие для определения трех неизвестных коэффициентов; уравнения (8) и (7) дают второе условие, а третье условие формулируется из ограничения на угол подгибки:

В уравнении (точнее, неравенстве (10)) можно брать знак равенства по нижнему и верхнему пределам для выполнения расчетов для первых двух переходов.

Таким образом, система уравнений оказывается замкнутой: для определения трех неизвестных параметров располагаем тремя условиями. Приведенная система уравнений может быть решена только численным методом, например, в среде MathCAD 2001 Pro. Задачи определения конфигурации перехода решаются раздельно для первого и второго переходов. Формализованная выше задача определения конфигураций первых двух переходов может быть, в принципе, решена и средствами автоматизированного проектирования AutoCAD версии выше 14 как обычная инженерная задача.

Нулевая кривизна в центральной части заготовки и вблизи торцов облегчает условия захода заготовки в калибр при ее толщине более 2 мм и смягчает первоначальный контакт передней части заготовки и роликов, давление кромки на нижний ролик также уменьшается. Следует отметить, что невысокая скорость движения заготовки (8-12 м/мин) не приводит к удару. Кроме того, частая сменяемость объектов производства (типоразмера профиля) зачастую не позволяет полностью выбирать ресурс роликовой оснастки, который по данному изобретению повышается вследствие меньших контактных напряжений по сравнению с прототипом.

Равномерная последующая подгибка полок и равномерное выпрямление их и донной части заготовки в последующих переходах также оставляет распределение контактных напряжений более равномерным, чем в способе прототипа. В предлагаемом способе уменьшаются (предотвращаются) поводки полок ввиду отсутствия необходимости выпрямления зон резкого перегиба, получивших упрочнение и не поддающихся полному выпрямлению без дополнительной операции типа чеканки.

Таким образом, совокупность существенных признаков заявляемого изобретения гарантирует достижение указанного технического результата. Дополнительные эффекты сверх указанных ранее: расширение технологических возможностей оборудования, снижение затрат на отладку.

Проведенный заявителем анализ уровня техники не выявил источников, характеризующихся признаками, тождественными признакам заявляемого способа, что позволяет его считать удовлетворяющим критерию «новизна».

Результаты поиска показали, что заявляемое изобретение не вытекает для специалиста в области профилирования явным образом из известного уровня техники, следовательно, заявляемое изобретение соответствует условию «изобретательский уровень».

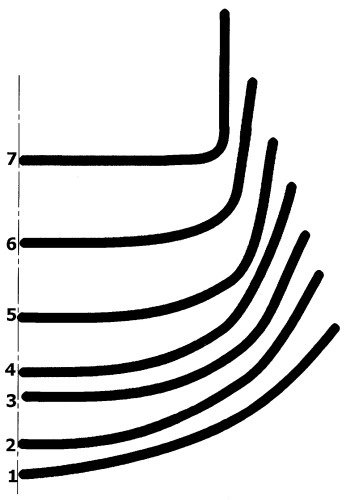

На чертеже представлена схема формообразования профиля, реализующая предлагаемый способ (симметричная левая сторона условно не показана).

Способ осуществляется следующим образом. Исходя из заданных размеров изготавливаемого профиля (С, b, r3, s, где b - ширина полки), производят расчет ширины заготовки В3. Затем из формулы (2) находят величину радиуса r1. Зная также механические свойства материала заготовки, по формуле (3') проводят проверку технологичности профиля. Далее выполняют расчет значений радиусов зон сгиба по переходам по зависимости, приведенной в формуле изобретения, а по формулам (4-10) устанавливают конфигурации первых двух переходов путем численных расчетов. Последующие переходы проектируют в среде AutoCAD, другой системе автоматизированного проектирования или вручную с обеспечением равномерного выпрямления подгибаемых элементов и донной части заготовки в последующих переходах, вплоть до предпоследнего включительно. По выполненным чертежам переходов изготавливают технологическое оснащение для всех переходов и подготавливают заготовки расчетной ширины.

При непрерывном профилировании из рулона с толщиной материала до 2 мм конец ленты предварительно подрезают на скос на 1,2 ширины полки с каждой стороны и глубиной в 2 ширины полки. При поштучном профилировании заготовок толщиной свыше 2 мм входной конец каждой заготовки формуют предварительно в штампе по конфигурации первого перехода на глубину (1,5-2,0) ширины полки. Формовка конца заготовки, в принципе, не является обязательной: для этой цели можно использовать приводное роликовое подающее устройство станка, однако, для заготовок более 4 мм это способствует повышению качества профиля (отсутствие закатки случайных заусенцев кромок, хотя по условиям технологии наличие заусенцев на заготовках и не допускается). Затем заготовка подается в переход 1, после чего - в переход 2 (см. чертеж), конфигурации которых соответствуют заявленным в формуле изобретения условиям. На этих переходах контактные напряжения распределяются относительно равномерно по ширине заготовки, что гарантирует сохранность покрытия с эквивалентным углом подгибки до 65 градусов, что позволяет уменьшить число потребных переходов для формообразования. Последующие деформирование в переходах 3-7 ведут таким образом, чтобы выпрямление криволинейных элементов заготовки было равномерным по переходам (что, впрочем, определено геометрией технологической оснастки), а кривизна будущего места изгиба изменялась от перехода к переходу по заявленной формуле, достигая к седьмому переходу значения, заданного чертежом (т.е. k=1/r3). В восьмом переходе (не показан) осуществляют калибровку профиля, причем калибр этого перехода в точности соответствует номинальным значениям геометрических параметров, указанным на чертеже. Предлагаемый способ целесообразно применять при толщине заготовки от 1 до 6 мм. Нижний предел обусловлен тем, что при малой толщине контактные напряжения не являются значительными и существуют другие эквивалентные или даже более эффективные способы формообразования профилей, а верхний предел - резким возрастанием контактных давлений с увеличением толщины заготовки, так что существенно повышается вероятность повреждения поверхности заготовки.

Примеры конкретного исполнения.

1. Профиль 140×60×3 мм с r3=3 мм из оцинкованной стали 08 кп. Радиусы будущих мест изгиба принимали последовательно по переходам значения: 28,50; 24,25; 20,00; 15,75; 11,50; 7,25; 3,00 мм, а кривизна в центре заготовки и вблизи торцов была нулевой. Формообразование осуществляли за 8 переходов, включая калибрующий переход. Получен качественный профиль, удовлетворяющий требованиям чертежа без видимых нарушений покрытия.

2. Профиль 160×60×6 мм с r3=10 мм из стали 3 без покрытия изготовляли за 8 переходов поштучным формованием. Радиусы будущих мест изгиба принимали последовательно по переходам значения: 57,00; 49,25; 41,30; 33,50; 25,70; 17,80; 10,00 мм. Полученный профиль не имел поверхностных дефектов и соответствовал по геометрическим параметрам требованиям чертежа. По сравнению с прототипом число переходов здесь уменьшено на два.

Таким образом, изложенные сведения свидетельствуют о промышленной применимости заявляемого технического решения, которое может быть использовано при производстве гнутых швеллеров, преимущественно из материалов с покрытием, для нужд транспортного и сельскохозяйственного машиностроения, а также автомобильной промышленности и строительства.

Заявляемое изобретение не оказывает отрицательных воздействий на состояние окружающей среды.

Способ изготовления швеллеров преимущественно из материалов с покрытием, включающий подгибку и изгиб элементов профиля с последующим их выпрямлением, отличающийся тем, что на первых двух переходах заготовке придают чашеобразную в сечении форму с наибольшей кривизной в местах будущих сгибов и нулевой кривизной в ее центре и на концевых участках, на последующих переходах производят дальнейшую подгибку периферийных элементов с постепенным выпрямлением их и дна профиля, а на окончательном переходе осуществляют калибровку профиля, причем радиусы зон сгиба по переходам назначают в соответствии с формулой

где rn - радиус кривизны будущей зоны сгиба в текущем переходе n;

n - текущий номер перехода;

N - общее число переходов;

R1 - радиус кривизны в месте будущего сгиба в первом переходе, соответствующий 95% уровню охвата зоны сгиба пластическими деформациями;

r3 - заданный внутренний радиус зоны сгиба на готовом профиле.