Устройство для резки проволоки на заготовки

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано для изготовления стальной рубленой дроби. Устройство содержит последовательно установленные на станине разматыватель, тянущие ролики и механизм резки, выполненный в виде пары валков с равномерно расположенными по окружности, смещенными относительно друг друга на половину шага продольными ножами, имеющими в нормальном сечении выступы и впадины, и связанный с тянущими роликами системой паразитных колес и шестерен. Валки механизма резки выполнены полыми и установлены вертикально, а впадины ножей выполнены сквозными, с калибрующей зоной на входе, имеющей определенную длину, и соединены с внутренней цилиндрической поверхностью валков. Упрощается конструкция при повышении ее надежности. 7 ил.

Реферат

Изобретение относится к оборудованию для мерной резки проволочного материала и может быть использовано преимущественно для изготовления стальной рубленой дроби.

При изготовлении рубленой дроби важной является задача упрощения конструкции, обеспечения надежности и высокой производительности устройства для резки проволоки.

Известно устройство для резки материалов на заготовки, содержащее тянущие ролики, инструментальный диск с равномерно расположенными по окружности продольными ножами и кинематически связанный с ним опорный диск, облицованный эластичным материалом, в котором инструментальный диск снабжен съемником, выполненным в виде эксцентрично установленного на валу инструментального диска-кольца (авт. св. СССР 1003979, кл. В 21 F 11/00, опубл. 15.03.83, БИ №10).

Наличие в устройстве съемника обеспечивает удаление заготовок из впадин ножей инструментального диска за счет усилий выталкивания, но требует установки дополнительного механизма - съемника, что усложняет конструкцию и снижает надежность устройства. Наличие в съемнике сквозных окон для размещения ножей делает практически невозможным применение известного устройства для изготовления рубленой дроби номеров 1 и ниже. Кроме того, устройство предназначено для изготовления заготовок из проволочного материала низкой прочности, а наличие ножей только на инструментальном диске в два раза снижает его производительность.

Наиболее близким по техническому результату к заявляемому техническому решению является устройство для резки проволоки на заготовки, содержащее последовательно установленные на станине разматыватель, тянущие ролики и механизм резки, выполненный в виде пары валков с равномерно расположенными по окружности, смещенными относительно друг друга на половину шага продольными ножами и связанный с тянущими роликами системой паразитных колес и шестерен (патент Российской Федерации, №2221667, МКИ В 21 F 11/00, опубл. 20.01.04, БИ №2). Устройство позволяет осуществлять резку заготовок из проволочного материала как низкой, так и высокой прочности при высокой производительности. При этом удаление отрезанных заготовок из впадин ножей осуществляется от валков наружу. Для осуществления операции удаления заготовок предварительно создается натяжение проволоки на участке между тянущими роликами и валками механизма резки за счет превышения диаметра выступов ножей над диаметром тянущего ролика на величину ΔD=DP·ε, где DP - диаметр тянущего ролика; ε - относительное удлинение проволоки.

Использование известного устройства в случае изменения пластических свойств проволочного материала требует изменения диаметра DP и переналадки, что дополнительно усложняет конструкцию устройства. Встречное направление перемещений при резке и удалении заготовок ограничивает возможность повышения производительности устройства. Кроме того, надежное удаление заготовок, обеспечивающее безотказность работы известного устройства, возможно лишь при постоянстве созданного натяжения, в чем решающую роль играют условия стабильного захвата проволоки валками, зависящие от внешнего трения и соотношения скоростей проволоки и валков при захвате.

Техническим результатом данного изобретения является упрощение конструкции за счет одинакового направления перемещений при резке и удалении отрезанных заготовок и обеспечение безотказности работы устройства за счет использования усилия резки для удаления заготовок из впадин ножей при высокой производительности.

Указанный технический результат достигается тем, что в устройстве для резки проволоки на заготовки, содержащем последовательно установленные на станине разматыватель, тянущие ролики и механизм резки, выполненный в виде пары валков с равномерно расположенными по окружности и смещенными относительно друг друга на половину шага продольными ножами, имеющими в нормальном сечении выступы и впадины, и связанный с тянущими роликами системой паразитных колес и шестерен, валки механизма резки выполнены полыми и установлены вертикально, а впадины ножей выполнены сквозными, с калибрующей зоной на входе длиной l≤d, где d - диаметр заготовки, и соединены с внутренней цилиндрической поверхностью валков.

Выполнение валков механизма резки полыми и установленными вертикально, а впадин ножей сквозными и соединенными с внутренней цилиндрической поверхностью валков делает возможным перемещение отрезанных заготовок внутри валка, а именно по впадине ножа от начала впадины до выхода на внутреннюю цилиндрическую поверхность валка и далее вниз по внутренней цилиндрической поверхности валка к месту сбора. При этом направление перемещения заготовок по впадине ножа совпадает с направлением перемещения при резке, в отличие от известных устройств, где имеется определенное противоречие в связи с различием направлений этих перемещений, требующее дополнительных технических решений для изменения направления перемещения при удалении отрезанных заготовок, усложняющих конструкцию. Обеспечение перемещения заготовок внутри валка позволяет упростить конструкцию устройства за счет одинакового направления перемещений при резке и удалении заготовок.

Наличие на входе впадин ножей калибрующей зоны длиной l, являющейся матрицей, позволяет получить требуемую геометрическую форму заготовки (цилиндр, диаметр и высота которого равны), а выполнение условия l≤d, где d - диаметр заготовки - свести до минимума длину контактной зоны и силы трения при проталкивании заготовки. Отрезанная заготовка фиксируется в калибрующей зоне и удаляется из нее после полного оборота валка последующей заготовкой за счет усилия проталкивания, обеспечиваемого усилием резки и составляющего примерно 6% его значения (Попов Е.А. Основы теории листовой штамповки. М.: Машиностроение, 1968 г., с.77). При этом отпадает необходимость в дополнительных устройствах по созданию усилий для удаления отрезанных заготовок, т.к. такое усилие действует в процессе резки проволоки. Гарантированное наличие усилия резки обеспечит безотказность работы устройства за счет создания усилия проталкивания для удаления заготовок из калибрующей зоны впадин ножей при высокой производительности.

Таким образом, выполнение валков механизма резки полыми и установленными вертикально, а впадин ножей сквозными и соединенными с внутренней цилиндрической поверхностью валков делает возможным перемещение отрезанных заготовок внутри валка, совпадающее по направлению с перемещением при резке, что позволяет исключить противоречие, связанное с различием направлений этих перемещений в известных устройствах, и, в итоге, упростить конструкцию, а выполнение впадин ножей с калибрующей зоной на входе длиной l≤d, где d - диаметр заготовки, дает возможность надежно удалять отрезанную заготовку заданной геометрической формы из калибрующей зоны за счет усилия проталкивания, создаваемого усилием резки и действующего после полного оборота валка со стороны вновь отрезанной заготовки, что позволяет обеспечить безотказность работы устройства при высокой производительности.

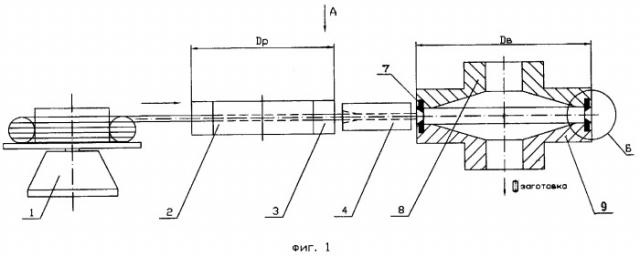

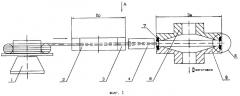

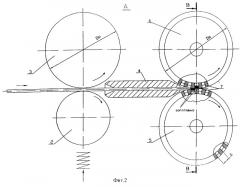

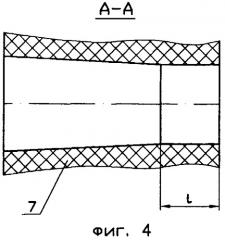

На фиг.1 схематично изображено устройство для резки проволоки на заготовки; на фиг.2 - вид А на фиг.1; на фиг.3 - вид Б на фиг.1; на фиг.4 - сечение А-А на фиг.3; на фиг.5 - кинематическая схема устройства; на фиг.6 - сечение Б-Б на фиг.5.

Устройство для резки проволоки на заготовки содержит разматыватель 1 (фиг.1), тянущие прижимной 2 и приводной 3 диаметром Dp ролики для подачи проволоки, проводку 4, валки 5 и 6 механизма резки (фиг.2). Валки 5 и 6 содержат равномерно расположенные по окружности ножи 7 с шагом S=πDB/z, где DB - диаметр выступов ножей; z - число ножей, соединенные с верхним 8 и нижним 9 фланцами (фиг.1, 3). Ножи 7 имеют в нормальном сечении впадины прямоугольной формы и смещены относительно друг друга на половину шага. При таком исполнении режущего инструмента впадины и выступы ножей являются, соответственно, матрицей и пуансоном и позволяют осуществить резку за счет деформации сдвига.

Впадины ножей 7 (фиг.3) выполнены сквозными, имеют на входе калибрующую зону длиной l (фиг.4) и соединены с внутренней цилиндрической поверхностью валков 5 и 6, установленных вертикально (фиг.2).

Наличие калибрующей зоны позволяет получить требуемую геометрическую форму заготовки (цилиндр, диаметр и высота которого равны) и зафиксировать ее до подхода следующей отрезанной заготовки, а выполнение условия l≤d, где d - диаметр заготовки, свести до минимума длину контактной зоны и силы трения при проталкивании заготовки.

Выполнение впадин ножей 7 (фиг.3) сквозными делает возможным перемещение отрезанных заготовок, совпадающее по направлению с перемещением при резке, к внутренней цилиндрической поверхности вертикально установленных валков 5, 6 (фиг.2) с целью последующего их удаления к месту сбора за счет силы тяжести. При таком исполнении впадин ножей устраняется характерное для известных устройств противоречие, связанное с различием в направлениях перемещений при резке и удалении заготовок, что приводит к упрощению конструкции устройства.

Вращение от шестерни 10 передается через паразитное колесо 11 и шестерни 12 и 13 (фиг.5) на валки 5 и 6 (фиг.2) механизма резки. На одном валу с шестерней 10 посажен тянущий приводной ролик 3 (фиг.5). При этом обеспечивается равенство угловых скоростей вращения приводного ролика 3 и валков 5 и 6 механизма резки и, при соблюдении условия DB=DP, равенство скоростей проволоки на выходе из тянущих роликов и на входе в валки механизма резки, что создает условия стабильного захвата проволоки валками 5 и 6, играющего важную роль в обеспечении безотказности работы устройства.

Шестерня 10, блок-шестерня 12 и колесо 11 посажены на оси на шпонках, а шестерня 13 соединена с осью валка 5 посредством втулки 14, закрепленной на оси шпонкой (фиг.6). При этом шестерня 13 посажена на втулку 14 свободно с целью возможного поворота валка 5 для настройки устройства. Закрепление шестерни 13 на оси валка 5 производится гайкой 15. Оси тянущих роликов 2, 3, валков 5, 6 механизма резки (фиг.2) и колеса 11 (фиг.5) установлены на подшипники. Подшипниковые узлы валков 5, 6 заделаны в подушки 16, перемещая которые винтами 17 можно менять зазор между валками (фиг.6).

Устройство работает следующим образом: проволока с разматывателя 1 тянущим приводным роликом 3 через проводку 4 подается валкам 5 и 6 механизма резки, кинематически связанным с приводным роликом 3. Диаметр DB валков механизма резки определятся из условия захвата металла валками. Продольные ножи 7 на валках 5, 6 играют роль насечки и улучшают условия захвата.

Вращение от шестерни 10, сидящей на одной оси с тянущим приводным роликом 3, передается через паразитное колесо 11 на блок-шестерню 12, сидящую на одной оси с валком 6, и далее через шестерню 13 на валок 5 механизма резки.

Равенство скоростей перемещения проволоки на выходе из тянущих роликов 2, 3 и на входе в валки 5, 6 механизма резки, обеспечиваемое, при одинаковых угловых скоростях их вращения, равенством DP=DB, создает условия стабильного захвата проволоки валками, что повышает надежность работы устройства.

По мере прохождения проволоки между вращающимися валками 5, 6 механизма резки осуществляется ее разделение на заготовки продольными ножами 7. При этом впадины ножей 7, выполненные сквозными, являются матрицей, а выступы ножей 7 противоположного валка пуансоном и наоборот. Отрезанная заготовка размещается в калибрующей зоне впадины ножа, обеспечивающей получение заготовки заданной геометрической формы, и фиксируется в ней.

Выполнение условия l≤d снижает до минимума усилие, необходимое для проталкивания заготовки из калибрующей зоны внутрь валка. Усилие проталкивания создается за счет усилия резки последующей заготовки, которая вытесняет зафиксированную в калибрующей зоне заготовку и направляет ее к внутренней цилиндрической поверхности вертикально установленного валка с целью последующего удаления отрезанной заготовки за счет силы тяжести. При этом направления перемещений при резке и удалении заготовки совпадают, что исключает применение для удаления отрезанных заготовок дополнительных технических решений, усложняющих конструкцию.

Таким образом, предлагаемое техническое решение устройства для резки проволоки на заготовки дает возможность упростить конструкцию устройства за счет одинакового направления перемещений при резке и удалении заготовок и обеспечить безотказность работы устройства за счет использования усилия резки для удаления заготовок из впадин ножей при высокой производительности.

Устройство для резки проволоки на заготовки, содержащее последовательно установленные на станине разматыватель, тянущие ролики и механизм резки, выполненный в виде пары валков с равномерно расположенными по окружности, смещенными относительно друг друга на половину шага продольными ножами, имеющими в нормальном сечении выступы и впадины, и связанный с тянущими роликами системой паразитных колес и шестерен, отличающееся тем, что валки механизма резки выполнены полыми и установлены вертикально, а впадины ножей выполнены сквозными, с калибрующей зоной на входе длиной l<d, где d - диаметр заготовки, и соединены с внутренней цилиндрической поверхностью валков.