Способ изготовления изделий из кольчужного полотна

Иллюстрации

Показать всеИзобретение относится к изготовлению изделий из кольчужного полота, например сеток для электромагнитных изложниц сменного профиля, средств защиты. Изготавливают гладкое или шипованное токопроводящее кольчужное полотно, или гладкое кольчужное полотно с чередующимися токопроводящими и диэлектрическими дорожками, или шипованное кольчужное полотно с чередующимися шипованными токопроводящими и гладкими диэлектрическими дорожками, или гладкое или шипованное диэлектрическое кольчужное полотно. В готовом кольчужном полотне вырезают отверстия. Края полотна соединяют скрепками, спиральными пружинами или гибкими элементами. Шипованное кольчужное полотно получают путем нанесения на горизонтальные и вертикальные звенья готового гладкого полотна капель расплава, которые при застывании образуют шипы. Длина шипов горизонтальных звеньев превышает длину шипов вертикальных звеньев. В результате обеспечивается возможность получения широкого класса изделий из кольчужного полотна с различными характеристиками. 37 ил.

Реферат

Изобретение относится к изготовлению сеток из проволочных колец и предназначено для создания сеток для электромагнитных изложниц сменного профиля, для средств защиты и прочих средств, где используется шипованное и гладкое кольчужное полотно.

Известен способ центробежного литья металла в электромагнитной изложнице сменного профиля для единичного, мелко- и крупносерийного производства полых конструкций произвольной формы по патенту на изобретение РФ №2246374 от 31.01.2003. В 22 D 13/02. В используемых в этом способе изложницах применяется шипованное токопроводящее кольчужное полотно и гладкое диэлектрическое кольчужное полотно, располагающиеся в виде чередующихся дорожек.

Недостатком способа является отсутствие метода, изготавливающего кольчужное полотно в достаточном для промышленных масштабов количестве.

Известен способ изготовления кольчужного полотна по патенту РФ на изобретение №2006324 от 2.03.1992. В 21 F 31/00, включающий формирование витков проволочной спирали, разрезание спирали на отдельные витки, сборку их в полотно и формирование колец с соединением концов, отличающийся тем, что осуществляют последовательное формирование одновременно по меньшей мере четырех проволочных спиралей, ориентированных попарно одна относительно другой во взаимно перпендикулярных плоскостях, причем витки спиралей фиксируют посредством зажимов, которые циклически и синхронно перемещают по круговым траекториям спиралей, затем последовательно один за другим отрезают витки первой спирали, обжимают и сваривают каждый виток, при этом циклически перемещают зафиксированные в зажимах кольца первых двух рядов полотна в направлении к очередной паре формирующих спиралей, предварительно освободив зажимы от колец первого ряда и зафиксировав в них витки третьего ряда, причем последние заводят в два соседних кольца второго ряда, затем их отрезают, обжимают и сваривают, а в зажимах, освобожденных от колец второго ряда, фиксируют витки четвертой спирали, каждый из которых заводят в два соседних кольца третьего ряда кольчужного полотна, при этом при непрерывной сборке колец образуют полотно в виде чулка.

Недостатком описанного способа и ему подобных, в которых полотно плетется из отрезаемых витков спирали /например, патент СССР №1836994 от 16.04.90, патенты РФ №2051000 от 2.11.1992 и СССР №1743669 от 5.09.1988/ является низкая производительность труда при плетении кольчуги из отдельных витков из-за индивидуальной работы зажимов с каждым витком последовательно. Кроме того, размеры полотка в виде чулка недостаточны для формирования крупных кольчуг для изложниц больших габаритов. Не предусмотрено также нанесение шипов на кольца кольчуги.

Целью изобретения является создание высокопроизводительного способа изготовления кольчужного полотна, состоящего из колец, содержащих шипы со стороны рабочей поверхности, предпочтительно из толстостенных колец.

Техническим результатом изобретения является

- изготовление кольчужного полотна без шипов из колец и заклепок как промежуточная стадия изготовления кольчужного полотна с возможностью изъятия гладкоколечного полотна из производственного цикла для других производств;

- нанесение шипов на гладкие кольца готового кольчужного полотна путем накапывания расплавленного металла с образованием пиков из заостренных застывших капель металла, длинных шипов - на поверхностях горизонтальных колец и коротких шипов - на поверхностях вертикальных колец полотна;

- изготовление кольчужного полотна с перфорированными кольцами, шипованными или гладкими, с возможностью через отверстия в кольцах быть прикрепленным к другим предметам более надежно, чем через центральное отверстие в кольце;

- изготовление кольчужного полотна с чередующимися диэлектрическими и токопроводящими дорожками из колец, обеспечение более надежного контакта токопроводящих колец и более надежной изоляции колец соседних токопроводящих дорожек друг от друга;

- изготовление кольчуги из расплава металла или иного токопроводящего материала и из расплава пластмассы или иного диэлектрического материала непосредственно в литейном цехе;

- возможность придания кольчужному полотну любой заданной формы:

- цилиндрической формы для изложницы переменного профиля,

- формы одежды и ее элементов для бронезащиты, защиты от холодного оружия, например, формы колючих перчаток для сельскохозяйственных работ /неглубокого местного рыхления почвы, вырывания сорняков, сбора ягод типа облепихи, для скалолазов, для патологоанатомов, военнослужащих/, например, привязываемых к обуви колючих калош /для движения по скользкой местности, для скалолазания, для военнослужащих от мин/,

- ограждений, натянутых между столбами и строениями,

- лежачих полицейских при укладке на дорогу шипами вверх,

- в антенно-передающих устройствах и сигнализациях с включением в электроцепь;

- в ювелирных украшениях;

- изготовление кольчужного полотна, части которого неразъемно или разъемно скрепляются друг с другом;

- способ, позволяющий регулировать производственные отношения между регионами при производстве изложниц переменного профиля и сопутствующих товаров;

- способ, позволяющий изгибать кольчужное полотно, получая соразмерные с человеческим телом одно-, два- и три- многообразия в реальном пространстве;

- способ, позволяющий применять изготовленное шипованное кольчужное полотно в качестве автодороги.

Этот технический результат достигается тем, что в соответствии со способом изготовления изделий из кольчужного полотна изготавливают гладкое или шипованное токопроводящее кольчужное полотно, или гладкое кольчужное полотно с чередующимися токопроводящими и диэлектрическими дорожками, или шипованное кольчужное полотно с чередующимися шипованными токопроводящими и гладкими диэлектрическими дорожками, или гладкое или шипованное диэлектрическое кольчужное полотно, в готовом кольчужном полотне вырезают отверстия и соединяют края кольчужного полотна скрепками, спиральными пружинами или гибкими элементами, при этом изготовление гладкого токопроводящего кольчужного полотна осуществляют путем разрезания трубок из токопроводящего материала на кольца, выполнения в упомянутых кольцах отверстий сверлением, горизонтального и вертикального разрезания трубок из токопроводящего материала на П-образные скрепки и соединения колец упомянутыми П-образными скрепками сжатием скрепок между толкателем и наковальней до стыковки двух их концов с получением из колец горизонтальных звеньев, а из скрепок - токопроводящих вертикальных звеньев, изготовление гладкого кольчужного полотна с чередующимися токопроводящими и диэлектрическими дорожками осуществляют путем разрезания трубок из токопроводящего материала на кольца, выполнения в упомянутых кольцах отверстий сверлением, горизонтального и вертикального разрезания трубок из токопроводящего материала и трубок из диэлектрического материала, имеющих прямоугольное сечение и продольную перегородку соответственно на П-образные и Ш-образные скрепки, соединения упомянутых колец упомянутыми П-образными и Ш-образными скрепками сжатием последних между толкателем и наковальней до стыковки, соответственно, двух и трех концов скрепок с получением из колец горизонтальных звеньев, а из П-образных и Ш-образных скрепок соответственно O-образных токопроводящих и Ф-образных диэлектрических вертикальных звеньев, изготовление шипованного токопроводящего кольчужного полотна или шипованного кольчужного полотна с чередующимися шипованными токопроводящими и гладкими диэлектрическими дорожками производят путем образования соответственно на горизонтальных и вертикальных звеньях полученного указанным выше путем готового гладкого токопроводящего кольчужного полотна или на горизонтальных и вертикальных звеньях токопроводящих дорожек полученного указанным выше путем гладкого кольчужного полотна с чередующимися токопроводящими и диэлектрическими дорожками шипов нанесением на упомянутые звенья капель застывающего расплава, причем на горизонтальных звеньях образуют шипы, длина которых превышает длину шипов на вертикальных звеньях, изготовление гладкого диэлектрического кольчужного полотна осуществляют из звеньев, выполненных из диэлектрического материала, а изготовление шипованного диэлектрического кольчужного полотна производят путем нанесения на полученное диэлектрическое кольчужное полотно диэлектрических шипов.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

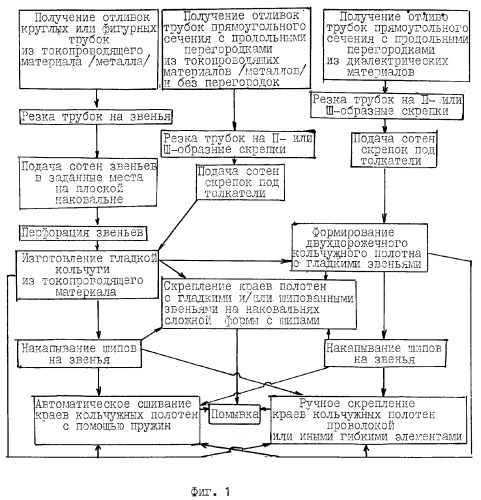

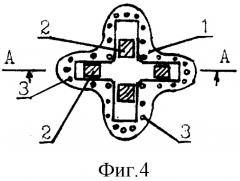

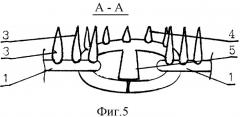

На чертежах представлены следующие изображения и схемы: фиг.1 Общая схема последовательности операций способа; фиг.2 Место способа в схема использования изложниц переменного профиля; фиг.3 Одно горизонтальное звено гладкого кольчужного полотна без контакта между вертикальным и горизонтальным кольцами; фиг.4 Одно горизонтальное звено кольчужного полотна с контактом между вертикальным и горизонтальным кольцами; фиг.5 Одно Ф-образное вертикальное звено кольчуги, срез кольчужного полотна А-А на фиг.4; фиг.6 Схема разделения трубки с образованием П-образных скрепок на поперечном сечении трубки прямоугольного профиля; фиг.7 Схема разделения трубки с образованием Ш-образных скрепок на поперечном сечении трубки прямоугольного профиля с продольной перегородкой; фиг.8 Сравнительная схема частей аппарата для изготовления горизонтальных колец или звеньев на фиг.4 /в левой трети/, для изготовления П-образных скрепок /в средней трети/ и для изготовления Ш-образных скрепок /в правой трети/; фиг.9 Площадка переменной площади для одновременного снятия верхних колец или звеньев стопок в раздвинутом состоянии; фиг.10 Она же в сдвинутом состоянии; фиг.11 Решетчатая наковальня; фиг.12 Кольцеприемники в момент снятия верхних колец или звеньев со стопок; фиг.13 Схема работы лазерного сверла; фиг.14 Она же на виде сбоку Б-Б; фиг.15 Схема перфорации колец или звеньев; фиг.16 Схема подачи скрепок под толкатели; фиг.17 Схема подача одной скрепки ряда под ее толкатель; фиг.18 Схема расположения выходных отверстий для скрепок на виде снизу В-В; фиг.19 Положение на наковальне Ш-образной скрепки перед образованием звена из нее; фиг.20 Образование Ф-образного звена; фиг.21 Открыватель кранов в закрытом состоянии; фиг.22 Краны накаповальни в закрытом состоянии; фиг.23 Открыватель кранов в открытом состоянии; фиг.24 Краны накаповальни в открытом состоянии; фиг.25-27 Стадии образования капли; фиг.28 Схема расположения токопроводящих дорожек; фиг.29 Придание полотну нужной формы на изогнутой шипованной наковальне; фиг.30 Изготовление пружины; фиг.31 Соединение краев кольчужного полотна с помощью пружины; фиг.32 Оно же на виде сверху ГГ вначале соединения; фиг.33 Оно же на виде сверху при завершении соединения, фиг.34 Ручное соединение краев кольчужного полотна проволокой.

Цифрами на фигурах обозначены следующие объекты:

На фиг.3-5: 1 - горизонтальное звено кольчужного полотна, 2 - его вертикальное звено, 3 - длинные шипы, 4 - короткие шипы. 5 - разделительная перегородка Ф-образного звена,

На фиг.8: 6 - широкодонная ванна для расплава, 7 - нагревательные элементы, 8 - трубки для подведения хладагента, 9 - отверстия для хладагента, 10 - несущие опорные конструкции типа стен и балок между ними, 11 - отражатель инфракрасного излучения, пароконденсатор, 12 - электродвигатели, 13 - вращающийся сердечник для отливки труб с одним продольным отверстием, 14 - вращающийся сердечник для отливки трубок с двумя продольными отверстиями, 15 - трубчатые арки, 16 - расплав металла или пластмассы, 17 - застывающие отливки трубок, 18 - труба-изложница, 19 - канал для хладагента во вращающихся 13, 18, 20 - колесо зубчатой передачи, 21 - горизонтальные полотна циркульной пилы, 22 - входной желоб для расплава, 23 - лазер, 24 - призмодержатель, 25 - дифракционная решетка, 26 - поддоны, 27 - отверстия в нижней части воронок нижнего поддона, 28 - вращающиеся опоры для концов трубок 17, 29 - ручка для установки поддона в одно из двух положений, 30 - трубопроводы для спуска заготовок, 31 - неполные перегородки для придания постоянной ориентации П-образным скрепкам, 32 - вертикальные полотна циркульных пил, 33 - неполные перегородки для придания постоянной ориентации Ш-образным скрепкам, 34 - шланги для клея, 35 - стенки полуцилиндров, содержащие внутри спиральные нагревательные элементы, 36 - стенки цилиндров без подогрева, 37 - верхние звенья стопок, 38 - поршни подвижного дна цилиндров и полуцилиндров, 39 - ящик, служащий общим основанием, 40 - зубчатое колесо для регулирования высоты поднятия поршней, 41 - рычаг, несущий полотна 32 и их электродвигатели, 42 - колесо на конце стержня 41, опирающееся на наклонную опору, 43 - направляющая вилка для движения оси полотна 32, 44 - шасси, 45 - чаша для сбора хладагента, 46 - стопки звеньев, 47 - стопки скрепок.

На фиг.9, 10: 48 - диски с острыми краями, 49 - плоские пружины, 50 - ручки для переноски, 51 - крючки.

На фиг.11, 12: 52 - диамагнитные соединения намагниченных колец 53, 54 - диамагнитные конусы, 55 - стержнеохваты для установки наковальни в нужное положение, 56 - конусообразные вдавления магнитов 53.

На фиг.13, 14: 57 - призмы, 58 - первый и 59 - второй концентраторы максимума, 60 - дифракционная щель, 61 - выходные отверстия для параллельных лучей.

На фиг.15: 62 - ведущее колесо зубчатой передачи, 63 - ведомые колеса зубчатой передачи, 64 - сверла.

На фиг.16-18: 65 - толкатель ряда, 66 - толкатель одной скрепки, 67 - канал толкателя 66, 68 - отделенный канал одной скрепки, 69 - канал одной скрепки с общими стенками с соседними каналами 69, 70 - толкатель стопки скрепок, 71 - режущие края каналов 69, 72 - скрепки, готовые к образованию звеньев, 73 - верхняя поверхность наковальни без деталей, 74 - отверстия для проникновения толкателей 66 в канал 68, 75-81 - ряды выходных отверстий, у каждого из них свой толкатель 65.

На фиг.21-24: 82 - сосуд с расплавом, 83 - крышка сосуда, 84 - колесо передачи, 85 - рычаг для синхронного открытия-закрытия кранов, 86 - шпиндель, 87 - шарнирное крепление 84 к 85, 88 - цилиндр с отверстием, 89 - каплеобразующие отверстия.

На фиг.25-27: 90 - мениск расплавленного металла, стрелкой указано направление поднятия наковальни,

На фиг.28: 91 - токопроводящие звенья, 92 - диэлектрические звенья, АВС и А1В1С1 прямоугольные треугольники, пунктирной линией показаны наклоны отдельных цепочек горизонтальных звеньев относительно края кольчужного полотна.

На фиг.29: 93 - шипованная наковальня, 94 - изогнутое по форме наковальни кольчужное полотно, 95 - шипы наковальни, 96 - звенья сшиваемых краев полотна.

На фиг.30: 97 - втулка, 98 - цилиндр со спиральным желобом 99, 100 - спиральная пружина, 101 - проволока, 102 - отогнутый конец для зажатия в патроне, указано направление подачи проволоки

На фиг.31: 103 - желоб для движения проволоки, 104 - подпорный выступ для придания горизонтального положения звену, 105 - свободный конец проволоки,

На фиг.32-33: 106 - патрон, 107 - направляющая для поступательного движения патрона,

На фиг.34: 108 - проволока, шнур или иные гибкие элементы, 109 - развязываемые проволочные узлы.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ.

В каждой стадии следует обратить внимание на следующие особенности, без которых его осуществление будет невозможным.

1. Стадия получения отливок трубок.

После изготовления расплава металла или иного токопроводящего материала, расплава пластмассы или иного диэлектрика любым из принятых в настоящее время способов его переливают в широкодонную ванну 6 с толстостенным днем /фиг.8/ по входному желобу 22, нижний конец которого расположен чуть выше наивысшего из возможных уровня расплава 16, который необходим для заливки расплава, чтобы не повредить двигатели 12, подвешенные на арках 15. Ванна 6 имеет одно или несколько отделений, разделенных массивными двойными вертикальными стенками. В каждом отделении располагается расплав определенного состава со своей температурой плавления. Между двойными стенками расположен воздух, предотвращающий свободный теплообмен между отделениями. Чем больше разница температур расплавов, тем дальше должны находиться стенки друг от друга. Загнутые края ванной лежат на 2-4 опорах в виде стен. Если стен четыре, в их нижней части находятся ворота для доступа к ящику 39. Дно ванной, за исключением воронок, плоское, горизонтальное, чтобы скорость стекания расплава во все воронки отделения ванной была одинаковой и не зависела от уровня расплава в данном месте ванной. Нагревательные элементы 7 выбираются исходя их температуры расплава: для самых холодных расплавов используется ТЭНы, для среднетемпературных - трубы с водяным паром или иным газом, для самых горячих - ТВЭЛы. Подогрев ванной обеспечивает поддержание расплава в текучем состоянии. Стекание расплава происходит не только пассивно, под действием силы тяжести, но и благодаря вращению труб-изложниц 18 и сердечников 13, 14, генерирующих нисходящие вихревые потоки расплава вокруг и внутри воронок. Скорость вращения труб-изложниц и сердечников тем больше, чем ниже уровень расплава 16 и чем больше вязкость расплава. Трубы-изложницы 18 приводятся во вращение колесами зубчатой передачи 20 от вала электродвигателей 12, установленных в их нижней части /фиг.8/. Отражатель 11 может быть индивидуальный у каждого электродвигателя 12, вращающего сердечники 13 или 14, так и общий в виде крышки с отверстиями для сердечников, он предохраняет двигателя 12 на арках 15 от перегрева и попадания паров расплава.

При жидком охлаждении труб-изложниц 18 в качестве хладагента удобно использовать воду, которая попадает в каналы 19 через периодические отверстия в стенках трубок 18 и отверстия в спиралеобразно расположенных в дне ванной трубок с хладагентом в моменты их расположения друг напротив друга при вращении трубок-изложниц. Хладагент служит также в качестве смазки, попадая в тонкую щель между толстым дном ванной 6 и трубой-изложницей 18. Хладагент подается насосом в спиральные трубки 8 в средней части трубы-изложницы 18 и отсасывается вторым насосом из спиральных трубок 8 в верхней части изложницы 18, после чего охлаждается в теплообменнике или холодильной установке за пределами конструкции, представленной на фиг.8. В сердечниках 13, диаметр которых достаточен для прокладки внутри них каналов, хладагент спускается сверху из трубок 8, проложенных внутри арок 15, внутри полого вала электродвигателя 12 и свободно изливается из нижнего конца сердечников 13. Диаметр сердечников 14 не позволяет прокладывать внутри них каналы, но в случае изготовления кольчужных полотен из крупных звеньев возможно использование каналов и в сердечниках для трубок с двумя отверстиями, а в случае мелкозвенных кольчужных полотен и в сердечниках трубок с одним отверстием будут отсутствовать каналы.

Сечение трубок в левой половине установки /фиг.8/ соответствует сечению звеньев 1 на фиг.3, 4. Сечение трубок 17 в средней части установки /фиг.8/ соответствует сечению слева на фиг.6. Сечение трубок 17 в правой части установки /фиг.8/ соответствует сечению слева на фиг.7. Трубки в средней части установки описываются как отливки в виде параллелепипеда с продольным шестигранным отверстием, четыре ребра которого параллельны ребрам параллелепипеда, а два ребра делят две противоположные стенки отливки на равные продольные половины. Трубки в правой части установки описываются как отливки в виде параллелепипеда с двумя параллельными шестигранными отверстиями и одной продольной перегородкой между ними, два ребра каждого из отверстий параллельны двум ребрам параллелепипеда, два ребра находятся в месте соединения перегородки и внешних стенок отливки и два ребра делят перегородку и противолежащую стенку трубки на равные продольные половины. Трубки в левой части установки можно охарактеризовать как трубки крестообразного сечения с крестообразным отверстием или трубки обычного круглого сечения с круглым отверстием, в первых следует сгладить острые и прямые углы /см. звено 1 на фиг.4/, чтобы при вращении в них не скапливался и не застывал раньше времени расплав. Система жидкого охлаждения верхней части труб-изложниц не зависит от системы охлаждения их нижней части, которая может быть представлена тремя вариантами: 1) быть похожа на систему охлаждения верхней части, 2) быть открытой, как показано на фиг.8 слева, где хладагент стекает по внутренней поверхности труб-изложниц 18, 3) иметь газообразный хладагент.

При использовании газообразного хладагента он подается в среднюю часть трубопровода 30 на уровне нижнего края полотен 32 при нижнем положении рычага 41 по трубам типа вентиляционных, поднимается через отверстия воронок 27 в нижнем поддоне 26, заполняет пространство между пилами 21, над лазерами 23, которое должно быть изолировано четырьмя стенами, и всасывается в трубы-изложницы 18 благодаря работе насосов, отбирающих хладагент из нижней и средней части труб-изложниц 18 через отверстия 9 и спиральные трубки со входными отверстиями вокруг труб-изложниц 8.

2. Стадия резки отливок трубок на стопки горизонтальных звеньев или заготовок для скрепок.

Выбор режущего инструмента для этой стадии обусловлен толщиной звеньев 2 и 1, а также температурой плавления материала трубок, толщиной 9 прочностью полотен 21, 32. Прочными горизонтальные полотнами толщиной не более 1 мм удобно пилить звенья толщиной 5 и более миллиметров, изготовленные из металла. Но легкоплавкие заготовки из диэлектрических материалов типа пластмассы, которые могут быть и меньшей толщины, чтобы легко сгибаться под толкателями, удобнее резать промышленными лазерами.

При сбрасывании очередной стопки звеньев 46 или стопки заготовок скрепок в трубопровод 30 они упадут быстрее, чем спустится нижний конец отливки трубки 17. Сброс стопки производят путем резкого сдвига нижнего поддона 26 за ручку 29 на работника до упора остановившей вращение опоры 28 в опору 10 на ее пути /слева от 28 на фиг.8/ - кнопку выключения электродвигателей 12, вращающих опоры 28 удобно иметь на ручке 29 - и одновременного резкого сдвига в противоположную сторону от работника, верхнего поддона с электродвигателями 12 полотен 21 /в средней и правой части верхний поддон 26 на фиг.8 отсутствует/. Стопка звеньев падает тогда почти вертикально между решетками верхнего поддона 26 в отверстия в воронках 27 нижнего поддона 26. Наличие воронок вокруг отверстий 27 обусловлено необходимостью ловли звеньев или заготовок скрепок при их отклонении от вертикального падения и их точной подачи через отверстия в нижней части воронок 27 во входные отверстия трубопроводов 30. В те же время нижние концы отливок 17 спускаются несколько медленнее из-за сил, действующих в обратном силе тяжести направлении: силы поверхностного натяжения расплава, силы вязкого трения внутри отливки 17 между ее слоями, силы трения о стенки труб-изложниц 18 и сердечников 13 или 14. Спуск отливок прекращается после их опоры в 28, которые возвращаются вместе с нижним поддоном 26 на место и приводятся во вращение благодаря не только их электродвигателю 12, но и вращению трубок 17.

При использовании лазеров достаточно иметь один нижний поддон, тогда лазер 23 устанавливается на неподвижной опоре 10 типа балки между стенами, поддерживающими ванну 6. На фиг.13, 14 показано детально как происходит получение близкорасположенных горизонтальных параллельных лучей лазера. На вертикально стоящем плоском призмодержателе 24 приклеен ряд полупроницаемых призм 57, в которых исходный луч лазера делится на два луча: первый отражается от передней стенки призмы, расположенной под углом 45° к плоскости призмодержателя, второй проходит дальше сквозь призму и без преломления преодолевает ее заднюю грань, расположенную под углом 90° к плоскости призмодержателя. Так получается первая группа параллельных лучей, попадающая на дифракционную щель 60 с целью уменьшения расстояния между лучами, обусловленного ограничивающей его уменьшение величиной призм 57. При дифракции получается группа максимумов, расположенных на одинаковом расстоянии друг от друга в виде отрезков из света, которые необходимо сконцентрировать в одну точку, что достигается при их попадании на миниатюрные концентраторы максимумов 58, которые образуют ряд зеркальных полусфер-ячеек, центры которых расположены на одинаковом расстоянии друг от друга, равном расстоянию между максимумами. Сконцентрированный луч от каждой ячейки 58 попадает на второй концентратор 59, устоенный аналогично первому концентратору, направляющий луч далее в выходное отверстие 61, далее на вращающуюся отливку трубки 17, разрезая ее. Концентраторы максимумов 58, лежащие строго напротив щели 60 ориентированы основанием своих полусфер строго параллельно перегородке 25 со щелями 60, остальные повернуты относительно нее осями своей симметрии вдоль падающих на них лучей максимумов плюс угол отклонения лучей максимумов на концентратор 59. Прекращение резки происходит по окончании заранее измеренной средней длительности резки. Возможно применить автоматику для выявления самой медленноразрезаемой заготовки, производя автоматически сброс всех стопок по окончании ее резки.

Резка полотнами 21 циркульных пил производится путем приведения в соприкосновение полотен пил 21 и концов отливок трубок 17 при приближении верхнего решетчатого поддона 26 к работнику, тянущему его за ручку 29 на себя. Ручка 29 должка иметь кнопку для включения электродвигателя 12 полотен 21 при прикосновении полотен 21 к трубкам 17, когда рука чувствует препятствие на пути свободного движения верхнего поддона. Ручка 29 резко отодвигается назад с отпусканием кнопки, включающей электродвигатель 12 полотен 21, по прошествии заданного времени или при смене звука пиления со звонкого, при пилении металла, на глухой, при пилении сердечника. Сердечники 13, 14 в местах пиления должен быть укреплены надетыми на них цилиндрами-наконечниками из материала, трудно поддающемуся пилению как со стороны пил 21, так и со стороны лазеров.

Чтобы хладагент не производил замыкания в электродвигателях 12 опор 28, электродвигатель и опоры покрываются единым хладагентнепроницаемым колпаком. Опоры 28 на горизонтальном срезе имеют вид эллипса с большой полуосью, равной наибольшему расстоянию между крайними точками на торце отливки трубки 17, измеренное через ее центр симметрии: диаметру у круглых трубок, большей диагонали у параллелепипедов или максимальному размеру креста у фигурных трубок. Вид эллипса обусловлен необходимостью поворота опоры 28 при прижатии ее к стенке на ее пути 10 длинной полуосью эллипса вдоль стенки. При прямоугольном сечении острые углы будут мешать это делать быстро и с небольшим усилием из-за их трения о препятствие, тогда падающие стопки звеньев 46 будут задевать за неубранные углы опоры 28 и распадаться на отдельные звенья, рассыпаясь по поддонам.

Доступ к лазерам 23 и пилам 21 в случае ремонта осуществляется путем прислонения к поддону приставных лесниц и передвижению работников по верхнему поддону 26 или балкам 10 под лазерами 23.

3. Стадия резки стопок заготовок на пары стопок П- и Ш-образных скрепок.

Стопки звеньев 46 в левей части установки на фиг.8 вертикально не режутся и свободно падают вдоль трубопровода 30 в цилиндры 36.

Схема вертикальной резки стопок заготовок скрепок на поперечное срезе стопки представлена на фиг.6, 7. После падения стопки заготовок в трубопровод 30, она упирается нижней заготовкой в преграждающее ей путь полотно 32. После возврата нижнего поддона 26, несущего двигателя 12 опор 28, в положение под отливками трубок 17, работники поднимают за рычаги 41 полотна 32, зажимая стопку заготовок между нижним краем отверстия 27 воронки нижнего поддона 26 и полотном 32, которое приводится во вращение. Выключать вращение полотен 32 можно, установив под колесом 42 в нижней точке его движения кнопку выключения, чтобы, отпустив рычаг 41, работник автоматически выключал электродвигатели полотен 32 /на фиг.8 их не видно за полотнами 32/. По мере распиливания при поднимании рычага 41 скрепки по трубопроводу 30 соскальзывают в свои полуцилиндры 35. Ниже полотна 32 трубопровод имеет одну срединную тонкую перегородку, лежащую в плоскости рисунка на фиг.8, разделяющую заготовки звеньев на пары Ш- и П-образных скрепок, на которой крепятся перпендикулярно ей пары неполных перегородок 33 или одинарные перегородки 31, заполняющие пространство между загнутыми концами скрепок. Между скрепкой и стенками трубопровода 30 и перегородками остаются щели для свободного падения скрепок.

После заполнения всех цилиндров и полуцилиндров ящик 39 откатывается на шасси 44 в сторону и заменяется на ящик без звеньев. Для ускорения смены ящиков удобно разместить их на рельсах, тогда для каждой последующей операции /извлечения звеньев, освобождения чаши/ достаточно будет продвигать его вдоль рельсов. Ящик укомплектован подогреваемым сосудом с клеем с отверстием в нижней части. Пока ящик заменяется, открывают кран, позволяющий клею из сосуда стекать через шланги 34, ответвляющиеся от шланга нижнего отверстия сосуда, открывающиеся у верхнего края полуцилиндров 35, затекать в полуцилиндры. После заполнения полуцилиндров клеем кран закрывается. Неполные перегородки 31 и 33 в полуцилиндрах, кроме функции придания направления скрепкам при соскальзывании, позволяют экономить клей, который вне скрепок не требуется, где расположены перегородки. Для слива хладагента из чаши достаточно открыть пробки в дне чаши, расположив их сливные отверстия над воронками, ведущими в сливную трубу. В хладагенте /например, воде/ и на дне чаши скопится много опилок и клея, желательно хладагентрастворимого или хладагентразводимого, которые можно смыть из шланга, а затем профильтровать, выделив опилки и добавив в расплав при его изготовлении.

Края цилиндров 36 лежат в одной плоскости, пространство между ними заполнено соединяющими их решетками, заслоненными на фиг.9 положенными на них дисками 48 и пружинами 49. Хладагент выливается через отверстия 9 в верхней части трубопровода 30 и его перегородок. В случае попадания остатков хладагента на решетки, он протекает между ними и попадает на наклонное в одну сторону дно чаши 45, соединяющее нижние края цилиндров 35 /или 36/ и прекращающее наклон за пределами цилиндров, как это видно на фиг.8. Хладагент, попавший в небольших количествах в полуцилиндры 35, выльется из них при поднятии поршней 38 или впитается клеем при застывании. В левей и правой частях установки стоят два ящика 39 с двумя чашами 45 - левый и правый относительно фиг.8. В левом ящике звенья будут извлекаться из цилиндров 36 по-одному, а в правом скрепки будут извлекаться из полуцилиндров 35 сразу стопками. Если ящик один, то работникам в правой части пришлось бы дожидаться окончания работ в левой части.

4. Стадия извлечения звеньев из цилиндров.

Захватное устройство, представленное на фиг.9, 10, используется для сбора звеньев 37 из стопок 46. Рабочие берутся за ручки 50 с четырех сторон устройства, раздвигают его и укладывают диски таким образом, чтобы они лежали между верхними краями цилиндров 36, как показано на фиг.9. Ненаклоненная часть чаши 45 между левый и правым ящиками 39 отсутствует, поэтому один рабочий останется стоять на полу, трое других встанут в дно чаши 45, что сделать несложно из-за небольшой высоты ее бортов. Нижние края дисков 48 заострены и имеют больший диаметр, чем их верхние края /см. фиг.12/. Когда рабочие сдвигают ручки навстречу друг другу, нижние края дисков врезаются между двумя верхними звеньями стопки 46, далее верхнее звено 37 скользит по верхней плоскости диска, отделяясь от стенки. Рабочие сцепляют кроки 51 и оставляют захватное устройство в положении, представленном на фиг.10, берут наковальню, представленную на фиг.11, переворачивают ее вверх дном и подносят магнитные кольца 53 к звеньям 37, как показано на фиг.12. Если звенья 37 не круглые, а имеют крестообразную форму, как у звена 1 на фиг.4, то благодаря конусообразным вдавлениям 56, крестообразные выступы звеньев 1 примагничиваются между вдавлениями 56 на плоской части колец 53. Это обусловлено тем, что вертикальная составляющая силы притяжения над вдавлениями слабее, чем над плоскими частями магнитных колец 53: в первом случае она представляет собой результат разложения направленной перпендикулярно наклоненной поверхности силы на вертикальную и горизонтальную составляющие, а во втором случае она совпадает полностью с силой, направленной вдоль магнитного поля вертикально вверх. Кольца 53 во всех точках намагничены одинаково, состоят из однородного материала. Поэтому при опускании наковальни следует соблюдать вертикальность ее спуска и положение звеньев строго напротив колец 53. Это достигается тем, что ящик 39 со стороны, где ненаклоненная часть чаши 45 отсутствует, должен иметь вертикальные стержни, в которые будут опираться охваты 55, обеспечивая точность прицеливания своим скольжением вдоль стержней.

5. Стадия перфорации звеньев.

Далее наковальня переворачивается. Диски 48 не позволят нижележащим звеньям стопок 46 выпасть из цилиндров при подъеме наковальни, поэтому захватное устройство следует прижимать к цилиндрам 36. Наковальню ставят на стол под сверлильным устройством. Один из краев стола имеет вертикальные стержни для охватов 55 для точного прицеливания сверл в звенья.

Отверстия в звеньях проделываются двумя способами. Первый показан на фиг.15. Каждое сверло 64 неразъемно соединено со своим колесом 63, которое приводится во вращение от соседних звеньев 63. По периметру устройства стоят электродвигатели, вращающиеся с одинаковой частотой, ведущее зубчатое колесо 62 передает вращение двигателя соседнему колесу 63 и т.д. по цепочке. Второй вариант - сверление лучом промышленного лазера осуществляется по схеме, сходной со схемой на фиг.13, 14, но вместо одного ряда призм 57 устанавливается несколько рядов, соответственно требуется и больше лазеров 23, а вместо одной линии отверстий 61 имеется много линий, образующих сверлящую плоскость. Лазер может быть использован и один, большой мощности, тогда понадобится ряд призм 57, перпендикулярный представленному на фиг.13, 14 ряду и параллельным ему рядам, направляющий и распределяющий луч по рядам.

4а. Стадия извлечения скрепок из полуцилиндров.

Извлечение скрепок из полуцилиндров происходит после застывания клея одновременно со стадиями 4 и 5. Включаются электродвигатели колес 40, ящик 39 поднимает поршни 38, которые под полуцилиндрами 35 установлены парами, до верхних краев полуцилиндров 35. Рабочие снимают склеенные стопки 47 и ставят их под толкатели рядов 70 /фиг.16, 17/. Далее поршни опускают и включают нагреватели стенок полуцилиндров 35, остатки клея стекают на дно полуцилиндра, куда потом попадают нижние скрепки стопки 47. В общий сосуд для клея подливают клей.

6. Стадия соединения скрепками звеньев в гладкое кольчужное полотно.

Далее наковальню размещают под толкателями, как показано на фиг.16-20. Для более точной ориентации относительно выходных отверстий 75-81 каналов 68 также прибегают к стержнеохватам 55. Толкатели 70 расположены в узлах горизонтальной решетки, объединяющей их в единое целое. При опускании решетки каждый толкатель 70 нажимает на стопку 47 под ним. Края 71 каналов 69 разрезают стопку на отдельные скрепки, которые соскальзывают по каналам 69, 68 и устанавливаются в исходное положение, показанное на фиг.19. Толкатели рядов 65 также в верхней части прикреплены в узлах общей решетки, которая находится много выше решетки толкателей 70. Каждый толкатель 66 напоминает поршень со дном в форме двух плоскостей, расположенных под тупым углом друг к другу с прямолинейным соединением в середине поршня. Поршень 66 движется по каналу 67 и проникает в вертикальную конечную часть канала 68 через отверстие 74 в стенке последнего. Каждый толкатель 66 по отношению к каждой скрепке 72 выполняет роль молота, поэтому спуск его должен быть резким, как удар молота. Диамагнитные конусы 54 наковальни упираются при ударе в крайние концы скрепки, которые деформируются и спускаются вниз, попадая в конусообразные вдавления 56 магнитов 53. Благодаря конусообразной форме вдавлений крайние концы скрепок 72, если они отклонялись вначале от встречного движения, ориентируются строго навстречу друг другу, поскольку более узкие выходные полуотверстия вдавлений соседних колец 53 расположены строго навстречу друг другу. Крайние концы скрепок у основания толще, чем в конечной части, благодаря сложной форме трубки, из которой они отливались /фиг.7/, чт