Способ токарной обработки цилиндрических поверхностей

Иллюстрации

Показать всеИзобретение относится к области машиностроения, обработке наружных цилиндрических поверхностей. Способ включает вращение заготовки вокруг оси, совпадающей с линией центров станка, продольное перемещение инструмента и его поперечную подачу с использованием в качестве инструмента резца, имеющего прямолинейную главную режущую кромку, примыкающую к прямолинейной вспомогательной кромке. Для уменьшения шероховатости обработанной поверхности используют резец, вспомогательная кромка которого расположена в вертикальной плоскости, параллельной линии центров станка, и наклонена против часовой стрелки на угол, численно равный главному углу в плане стандартного проходного резца. При этом горловое сечение однополостного гиперболоида вращения, образующей которого является вспомогательная кромка, а мнимая ось совмещена с линией центров станка, делит вспомогательную кромку резца на меньшую по длине верхнюю часть, расположенную выше горизонтальной плоскости, содержащей линию центров станка, и большую активную нижнюю часть, расположенную ниже указанной горизонтальной плоскости, причем вспомогательная кромка охватывает обрабатываемую деталь вокруг оси ее вращения на угле более одного циклического крутильного колебания шпинделя передней бабки станка. При этом главная кромка резца примыкает к нижнему концу вспомогательной кромки и при ее продлении пересекает линию центров станка. 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано при токарной обработке наружных цилиндрических поверхностей деталей машин и механизмов, так как позволяет существенно повысить класс шероховатости по ГОСТ 2789-73 деталей машин и существенно повысить производительность труда при их обработке за счет одновременного выполнения черновой и чистовой операций обработки.

Широко известен способ токарной обработки цилиндрических поверхностей путем вращения заготовки вокруг оси, совмещенной с линией центров станка и периодических продольной и поперечной подач с использованием в качестве инструмента резца (Б.Ф. Бобров. Основы теории резания металлов. М.: Машиностроение. 1975 г., стр.49-51).

Этот способ наиболее близок по технической сущности и достигаемому результату к предлагаемому техническому решению, поэтому принят в качестве прототипа. При обработке поверхностей по способу прототипа, а именно при чистовой обработке, получают детали 5-7 класса шероховатости (Справочник металлиста, том 3, М., 1977 г., стр.167, 1. Точность обработки на токарных станках).

Чтобы повысить качество деталей, необходимо переходить после обработки резцом на алмазное выглаживание (см. там же в Справочнике металлиста) или шлифование или на какой-либо другой способ обработки, что снижает производительность труда и повышает себестоимость обработки деталей машин и механизмов.

Особенно трудно способом прототипа достигать более высокого класса шероховатости обрабатываемой поверхности. Объясняется это тем, что все современные станки токарной группы имеют циклическую кинематическую погрешность шпинделя передней бабки.

Шпиндель передней бабки токарного станка, а вместе с ним и обрабатываемая деталь, вращаются со средней постоянной скоростью, при этом периодически отстают от номинального положения, а затем догоняют номинальное положение, следовательно, во время вращения совершают крутильные колебания. Это происходит вследствие того, что привод шпинделя передней бабки, состоящий в основном из зубчатых передач, практически всегда имеет кинематическую погрешность, так как в соответствии с ГОСТ 1643-91 (Передачи зубчатые цилиндрические. Допуски, см. пункт 1 Степени точности и виды сопряжения, примечание) невозможно изготовить без кинематических погрешностей. Сумма кинематических погрешностей всех зубчатых передач привода щпинделя поставляется на зубчатое колесо, жестко закрепленное на шпинделе передней бабки станка.

Эта суммарная кинематическая погрешность зубчатого колеса, жестко закрепленного на шпинделе, передается шпинделю и обрабатываемой детали, при этом в процессе эксплуатации станка во много раз возрастает, так как активные эвольвентные поверхности зубьев зубчатых передач привода шпинделя изнашиваются не равномерно. Больше всего изнашивается вершина и корень зубьев, так как у вершины и корня зубьев имеет место максимальная величина скольжения, а на полюсной линии зубьев износ минимальный, так как на полюсной линии чистое качение. Коэффициент трения скольжения в зубчатых передачах на порядок больше коэффициента трения качения. fck=0,07-0,1=0,85 - коэффициент трения скольжения (А.И.Петрусевич. Зубчатые и червячные передачи. В кн. Детали машин. ГНТИ, 1951 г., стр.187); fkач=0,008 см - коэффициент трения качения (Г.К.Трубин. Усталость материалов для зубчатых колес. Машгиз, 1962 г., стр.55, таб. №5).

Соотношение сил трения у вершины (корня) зуба и в полюсе зацепления последней зубчатой передачи, ведомое колесо которой жестко закреплено на шпинделе передней бабки, например, токарно-винторезного станка 1А62 (Н.И.Шавлюга. Кинематические цепи металлорежущих станков. Машгиз, 1950 г., стр.24-26, рис.4, зубчатая передача 24-25 z24=32, z25=64, m=3,25 мм, α=20, 45°), составляет Тв:Тр=(fck:fкач)·ρр=12,9 раз,

где Тв=fск·F - сила трения у вершины (корня) зуба;

Тр=tкач·F:ρр - сила трения качения в полюсе зацепления зубьев;

ρр=1,211 см - приведенный радиус кривизны в полюсе зацепления.

(1:ρр)=(1:ρ1)+(1:ρ2); ρ1=r1·sinα=52·sin20,45°=18,168 мм; аналогично ρ2=36,337 мм; ρр=12,11 мм.

Таким образом, сила трения у вершины зуба больше силы трения на полюсной линии в 12,9 раза. На порядок, поэтому эвольвентные профили зубьев изнашиваются не равномерно и приобретают существенную величину циклической кинематической погрешности зубцовой частоты.

В 2004 г. ЦНИИТМАШ исследовал устойчивость эвольвентных зубчатых передач прокатного стана 2000 ОАО «Северсталь» в г. Череповце. Было установлено, что все эвольвентные зубчатые передачи (модуль 32-36 мм) имеют такой характер изнашивания активных поверхностей зубьев.

Амплитуда крутильных колебаний (циклическая кинематическая погрешность зубцовой частоты ведущих и ведомых зубчатых крупномодульных колес, эксплуатируемых от одного до трех лет, превышает допускаемые по ГОСТ 1643-91 от 24 до 84 раз.

В результате кинематические погрешности от изготовления, от изнашивания и другие погрешности суммируются и передаются обрабатываемой детали. Эта погрешность имеет циклический характер, ее частота равна числу зубьев зубчатого колеса, жестко закрепленного на шпинделе.

Амплитуда крутильных колебаний обрабатываемой детали во время ее точения представляет собой окружную подачу на инструмент (на резец), обрабатывающий деталь. В связи с этим в пределах каждого крутильного колебания обрабатываемой детали окружная подача при отставании детали (шпинделя) уменьшается, а при ускоренном вращении - увеличивается. В результате сила резания пульсирует с частотой, равной частоте циклической кинематической погрешности детали (шпинделя).

Радиальная составляющая силы резания так же пульсирует, и при обработке по способу прототипа на обрабатываемой поверхности детали образуются относительно небольшие волны в поперечном сечении обрабатываемой детали вследствие того, что главная и вспомогательная кромки находятся в одной горизонтальной плоскости, содержащей ось вращения обрабатываемой детали.

Высота этих волн представляет собой максимальные величины параметров шероховатости, которые регламентирует ГОСТ 2789-73 (Шероховатость поверхности, параметры, характеристики). Из-за образования неровностей на обрабатываемой поверхности обработку деталей разбивают на черновую и чистовую, при этом чистовую обработку выполняют при более низких режимах резания, что снижает производительность труда.

Следовательно, класс шероховатости деталей, обрабатываемых на токарных станках, существенно зависит не только от точности изготовления инструмента, самого станка, но и от плавности работы шпинделя передней бабки станка.

Целью предлагаемого изобретения является повышение качества цилиндрических поверхностей, обрабатываемых на токарном станке, за счет снижения шероховатости и повышение производительности обработки за счет одновременного выполнения черновой и чистовой операций.

Поставленная цель достигается путем вращения заготовки вокруг оси, совпадающей с линией центров станка, продольного движения инструмента и поперечной подачи с использованием в качестве инструмента резца, главная кромка которого выполнена со стандартными геометрическими параметрами.

В процессе резания прямолинейная вспомогательная кромка резца обхватывает обрабатываемую деталь вокруг ее оси вращения на угле более одного циклического крутильного колебания шпинделя передней бабки станка. Вспомогательную кромку резца располагают в вертикальной плоскости, параллельной линии центров станка, и наклоняют вспомогательную кромку против часовой стрелки на угол, численно равный главному углу стандартного проходного резца в плане.

Вспомогательную кромку резца совмещают с прямолинейной образующей однополостного гиперболоида вращения, мнимая ось которого совмещена с линией центров станка, при этом прямолинейная образующая гиперболоида составляет угол скрещивания с его мнимой осью, равный углу в плане главной кромки стандартного проходного резца. Горловое сечение поименованного гиперболоида делит вспомогательное лезвие резца на меньшую по длине верхнюю часть, расположенную выше горизонтальной плоскости, содержащей линию центров станка, и большую активную нижнюю часть, которая расположена ниже поименованной плоскости.

Общую длину вспомогательной кромки определяют по зависимости:

где L1 - длина нижней части вспомогательной кромки резца, расположенной ниже линии центров станка;

L2=2-3 мм - длина верхней части вспомогательной кромки резца, расположенной выше линии центров станка, теоретически не принимающая участия в процессе резания, но необходимая для компенсации погрешностей установки резца в резцедержателе относительно обрабатываемой детали;

t2=0,5(D-d):3 - припуск на сторону для чистового обтачивания;

D - диаметр заготовки;

d - диаметр обрабатываемой детали по чертежу;

dк(rк) - диаметр (радиус) окружности заготовки, разделяющей черновую и чистовую части припуска на обработку;

ϕ(β) - угол скрещивания между прямолинейной вспомогательной кромкой резца и линией центров станка в вертикальной плоскости, параллельной линии центров станка (угол скрещивания прямолинейной образующей однополостного гиперболоида вращения с мнимой осью гиперболоида).

Главную кромку резца располагают ниже линии центров станка со стандартным углом в плане и выполняют прямолинейной, примыкающей к нижнему концу вспомогательной кромки, при этом прямая линия главной кромки резца при ее продлении пересекает линию центров станка.

Признаки, отличающие предложенный способ от прототипа, являются не только новыми, но и существенными. При обработке заготовки предложенным способом вспомогательная кромка резца обхватывает заготовку вокруг ее оси вращения. Угол обхвата существенно больше длины волны циклической кинематической погрешности шпинделя (заготовки), поэтому устраняется негативное влияние крутильных колебаний шпинделя на шероховатость изделия.

В результате деталь, обработанная предлагаемым способом, в поперечном сечении будет свободна от волн, так как вспомогательная кромка наклонена относительно оси вращения детали на угол прямолинейной образующей однополостного гиперболоида вращения. Длина вспомогательной кромки резца перекрывает длину волны циклической кинематической погрешности.

В связи с этим в процессе резания одновременно обрабатываются горбы и впадины двух соседних волн циклической кинематической погрешности, исходящей от шпинделя.

Прототип не обладает таким свойством, так как вспомогательная и главная кромки резца находятся в одной горизонтальной плоскости, что является весьма благоприятным для образования волн на обрабатываемой поверхности в поперечном сечении детали даже при пульсации небольшой величины горизонтальной (радиальной) составляющей силы резания.

В связи с этим с помощью прототипа невозможно выполнять одновременно черновую и чистовую операции при обработке резцом цилиндрических поверхностей, так как шероховатость деталей, обработанных по способу прототипа, получается недостаточно высокого класса.

Предложенный способ поясняется чертежами:

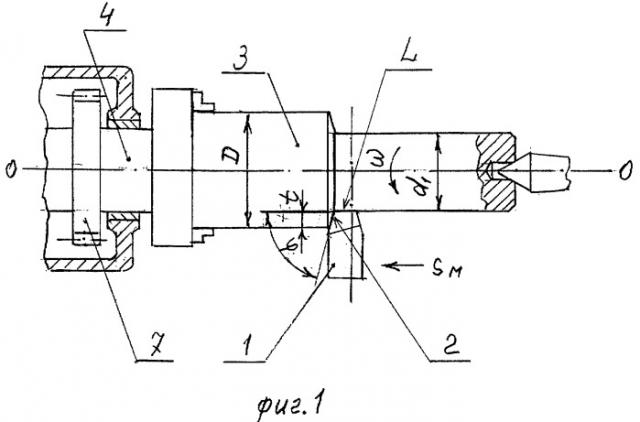

на фиг.1 изображена схема взаимного расположения обрабатываемой детали и инструмента, вид сверху;

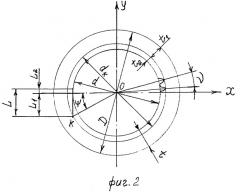

на фиг.2 изображено расположение вспомогательной кромки резца, вид справа;

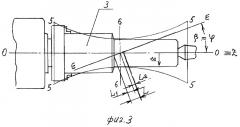

на фиг.3 изображены контуры однополостного гиперболоида вращения и участок его прямолинейной образующей, с которой совмещена вспомогательная кромка резца, вид спереди;

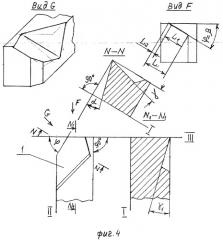

на фиг.4 изображены геометрические параметры резца, с помощью которого обрабатывают деталь по предлагаемому способу.

На чертежах приняты следующие обозначения:

1 - резец;

2 - главная кромка резца 1;

3 - обрабатываемая деталь;

4 - шпиндель передней бабки токарного станка;

5-5 - контуры однополостного гиперболоида вращения;

6-6 - горловое сечение гиперболоида 5;

О-О - линия центров станка;

Sм - продольная подача;

t - поперечная подача;

L - вспомогательная кромка резца 1;

L1 - активная нижняя часть вспомогательной кромки L;

L2 - верхняя часть вспомогательной кромки L;

ϕ - угол в плане главной кромки резца 1;

ν - циклическая кинематическая погрешность шпинделя 4 (обрабатываемой детали 3) в угловом измерении;

β - угол скрещивания прямолинейной образующей однополостного гиперболоида вращения с его мнимой осью (угол наклона вспомогательной кромки L резца 1, численно равный главному углу стандартного проходного резца в плане);

Е-Е - прямолинейная образующая гиперболоида вращения 5-5;

Ψ - угол обхвата вспомогательной кромкой L обрабатываемой детали 3 вокруг ее оси O-O в процессе резания.

Способ токарной обработки цилиндрических поверхностей выполняют путем вращения заготовки вокруг оси, совпадающей с линией О-О, фиг.1, центров станка, продольного движения sм инструмента и поперечной подачи t с использованием в качестве инструмента резца 1, главная кромка 2 которого выполнена со стандартными геометрическими параметрами.

Предлагаемый способ отличается тем, что в процессе резания прямолинейная вспомогательная кромка L, фиг.2, резца 1 обхватывает, фиг.3, обрабатываемую деталь 3 вокруг ее оси О-О на угле Ψ, фиг.2, который больше угла ν одного циклического крутильного колебания шпинделя 4, фиг.1, передней бабки станка.

Для этого вспомогательную кромку L, фиг.3, резца 1, фиг.1, располагают в вертикальной плоскости, фиг.2, 4, параллельно линии O-O центров и наклоняют кромку L против часовой стрелки, фиг.3, на угол β=ϕ, численно равный главному углу стандартного проходного резца в плане, при этом кромку L резца 1 совмещают с прямолинейной образующей Е-Е, фиг.3, однополостного гиперболоида вращения 5-5, мнимая ось Z которого совмещена с линией O-O центров станка.

Прямолинейная образующая Е-Е гиперболоида 5-5 составляет угол β скрещивания с его мнимой осью Z, равный углу ϕ, фиг.1, в плане стандартного проходного резца, при этом горловое сечение 6-6, фиг.3, поименованного гиперболоида 5-5 делит вспомогательную кромку L резца 1 на меньшую по длине верхнюю часть L2, расположенную выше горизонтальной плоскости, содержащей линию O-O центров станка, и большую активную нижнюю часть L1, которая расположена ниже поименованной плоскости.

Общую длину вспомогательной кромки L определяют по зависимости:

где L1 - длина нижней активной части вспомогательной кромки L резца 1, расположенная ниже линии O-O центров станка, фиг.3;

L2=2-3 мм - длина верхней части вспомогательной кромки L резца 1, расположенная выше линии O-O центров станка, фиг.3, теоретически не принимающая участия в процессе резания, но необходимая для компенсации погрешностей установки резца 1 в резцедержателе относительно обрабатываемой детали 3;

t2=0,5(D-d):3 - припуск на сторону для чистового обтачивания;

D - диаметр заготовки;

d - диаметр обрабатываемой детали по чертежу;

dк(rк) - диаметр (радиус) окружности заготовки, разделяющий черновую и чистовую части припуска на обработку, фиг.2;

ϕ(β) - угол скрещивания между прямолинейной вспомогательной кромкой L резца 1, фиг.3, и линией O-O центров станка в вертикальной плоскости, параллельной линии O-O центров станка (угол скрещивания прямолинейной образующей Е-Е однополостного гиперболоида вращения 5-5 с его мнимой осью Z).

Главную кромку 2, фиг.1, резца 1 выполняют прямолинейной, примыкающей к нижнему концу вспомогательной кромки L, фиг.4, при этом прямая линия главной кромки 2 при ее продлении пересекает линию O-O центров станка.

Пример конкретного выполнения предложенного способа. Требуется изготовить из заготовки диаметром 209,5 мм вал диаметром 200 мм за один проход на токарно-винторезном станке 1А62 (Н.И.Шавлюга. Кинематические цепи металлорежущих станков, Машгиз, 1950 г., стр.24-26). Суммарный припуск на сторону на черновую и чистовую обработку составляет: t=9,5:2=4,75 мм (Справочник металлиста, т.3, М., 1977 г., Машиностроение, стр.167, табл.3). Принимаем припуск на черновую обработку tчер=(2:3)t=3,166 мм и припуск на чистовую обработку tчис=t:3=1,583 мм.

Определяем координаты точки К окружности заготовки, разделяющей черновую и чистовую части припуска на обработку, фиг.2. Согласно предлагаемому изобретению точка К находится на окружности dк, фиг.2; уравнение этой окружности: xk 2+уk 2=rk 2. Координаты точки К, расположенной на окружности dk, составляют: xk=-r=-100 мм;

Определяем угол Ψ, фиг.2, обхвата вспомогательным лезвием L1 обрабатываемого вала 3 вокруг его оси О-О в процессе резания:

sinΨ=yk:rk=17,865:101,583=0,175866; Ψ= 10,129273°,

где rk=r+(t:3)=100+1,583=101,583 мм;

r=100 мм - заданный радиус вала.

Определяем длину волны циклической кинематической погрешности шпинделя (обрабатываемого вала) в угловом измерении:

ν=360:z=360:64=5,625°,

где z=64 - число зубьев колеса 7, фиг.1, жестко закрепленного на шпинделе 4, так как частота циклической кинематической погрешности (частота крутильных колебаний), идущей от привода к шпинделю, равна числу зубьев зубчатого колеса 7.

Определяем коэффициент перекрытия вспомогательной кромкой L1 резца 1 длины волны ν циклической кинематической погрешности:

К=Ψ:ν=10,129:5,625=1,8.

Принимаем главный угол ϕ в плане по известным рекомендациям (Справочник металлиста, т.3, М.: Машиностроение, стр.190, табл.19): ϕ=70° и приравниваем этот угол ϕ=β углу наклона вспомогательной кромки L, фиг.3, резца 1, фиг.1.

Определяем общую длину L вспомогательной кромки по зависимости: где t2=tчист=0,5(D-d):3=1,583 мм.

Изготавливают резец с геометрическими параметрами, представленными на фиг.4, и с использованием выполненных расчетов выполняют предложенный способ токарной обработки цилиндрических поверхностей.

Заготовку устанавливают на станке: один конец заготовки закрепляют в патроне передней бабки, а другой конец поддерживают центром задней бабки станка. Резец закрепляют на суппорте станка в положении, при котором прямолинейная вспомогательная кромка L, фиг.3, резца 1 совмещена с прямолинейной образующей однополостного гиперболоида вращения, мнимая ось Z которого совмещена с линией O-O центров станка.

Это достигается путем заточки резца, при которой вспомогательную кромку L располагают в вертикальной плоскости, фиг.4, параллельной линии O-O центров станка и наклоненной относительно линии O-O центров против часовой стрелки на угол ϕ, равный углу β скрещивания прямолинейной образующей Е-Е однополостного гиперболоида вращения 5-5 с его мнимой осью Z.

Горловое сечение 6-6 поименованного гиперболоида 5-5 должно делить вспомогательную кромку L на две части: меньшую по длине L2 верхнюю и большую L1 нижнюю, расположенные соответственно выше и ниже горизонтальной плоскости, содержащей линию O-O центров станка. После установки заготовки и резца отводят суппорт станка вместе с закрепленным на суппорте резцом вправо, включают э/двигатель станка и выполняют заточку на заготовке. Замеряют диаметр заготовки на месте заточки. Снова отводят вправо суппорт, по нониусу назначают глубину резания за счет поперечной подачи и обрабатывают заготовку начисто, за один проход.

Если заготовка предварительно подвергалась черновой обработке, то точно так же выполняют чистовую операцию за один проход. В этом случае упрощается конструкция резца, так как главная кромка, выполняющая черновую операцию больше не требуется, процесс резания становится открытым, а роль главной кромки переходит к вспомогательной кромке L, без каких-либо корректив предлагаемого способа.

Обработанная цилиндрическая поверхность с помощью предложенного способа имеет существенно более высокий класс шероховатости по ГОСТ 2789-73, чем цилиндрическая поверхность, обработанная способом прототипа. Объясняется это тем, что часть металла, представляющая собой припуск для чистовой обработки, срезается охватывающей деталь вспомогательной кромкой L1, при этом кромка L1 перекрывает длину волны с коэффициентом перекрытия 1,8, поэтому горб и впадина циклической кинематической погрешности обрабатываются одновременно в отличие от обработки детали по способу прототипа.

При обработке по способу прототипа главная и вспомогательная кромки находятся в одной горизонтальной плоскости, содержащей ось вращения обрабатываемой детали, поэтому резание происходит без перекрытия кромками резца длины волны кинематической погрешности (крутильного колебания) шпинделя (детали) передней бабки станка. При обработке по способу прототипа в пределах каждого крутильного колебания обрабатываемой детали (шпинделя) окружная подача при отставании детали от номинального положения уменьшается, а при ускоренном вращении увеличивается. Поэтому сила резания пульсирует, радиальная составляющая силы резания так же пульсирует и при обработке детали по способу прототипа на поверхности детали неизбежно образуются небольшие волны в поперечном сечении обработанной детали.

Высота этих волн относительно впадин волн представляет собой по ГОСТ 2789-73 максимальную величину Rz неровностей обработанной поверхности детали. При обработке деталей по предложенному способу устранена причина образования неровностей Rz, образующихся вследствие крутильных колебаний шпинделя станка.

Предложенный способ позволяет не только существенно повысить качество обработанной поверхности за счет снижения ее шероховатости, но и является более производительным, так как позволяет выполнять одновременно, за один проход, черновую и чистовую операции при обработке цилиндрических поверхностей деталей машин и механизмов. В связи с этим экономический эффект от использования предложенного способа складывается из эффекта за счет повышения долговечности обрабатываемых деталей благодаря повышению качества деталей и из эффекта за счет снижения себестоимости обработки вследствие повышения производительности труда.

1. Способ токарной обработки цилиндрических поверхностей, включающий вращение заготовки вокруг оси, совпадающей с линией центров станка, продольное перемещение инструмента и его поперечную подачу с использованием в качестве инструмента резца, имеющего прямолинейную главную режущую кромку со стандартными геометрическими параметрами, примыкающую к прямолинейной вспомогательной кромке, отличающийся тем, что используют резец, вспомогательная кромка которого расположена в вертикальной плоскости, параллельной линии центров станка и наклонена против часовой стрелки на угол, численно равный главному углу в плане стандартного проходного резца, при этом горловое сечение однополостного гиперболоида вращения, образующей которого является вспомогательная кромка, а мнимая ось совмещена с линией центров станка, делит вспомогательную кромку резца на меньшую по длине верхнюю часть, расположенную выше горизонтальной плоскости, содержащей линию центров станка, и большую активную нижнюю часть, расположенную ниже указанной горизонтальной плоскости, причем вспомогательная кромка охватывает обрабатываемую деталь вокруг оси ее вращения на угле более одного циклического крутильного колебания шпинделя передней бабки станка, при этом главная кромка резца примыкает к нижнему концу вспомогательной кромки и при ее продлении пересекает линию центров станка.

2. Способ по п.1, отличающийся тем, что общую длину вспомогательной кромки определяют по зависимости

,

где L1 - длина нижней части вспомогательной кромки резца, расположенная ниже линии центров станка;

L2=2-3 мм - длина верхней части вспомогательной кромки резца, расположенная выше линии центров станка, теоретически не принимающая участия в процессе резания, но необходимая для компенсации погрешностей установки резца в резцедержателе относительно обрабатываемой детали;

t2=0,5(D-d):3 - припуск на сторону, равный глубине резания для чистового обтачивания;

D - диаметр заготовки;

d - диаметр обрабатываемой детали по чертежу;

dк(rк) - диаметр (радиус) окружности заготовки, разделяющей черновую и чистовую части припуска на обработку;

ϕ(β) - угол скрещивания между прямолинейной вспомогательной кромкой резца и линией центров станка в вертикальной плоскости, параллельной линии центров станка, равный углу скрещивания прямолинейной образующей однополостного гиперболоида вращения с мнимой осью гиперболоида.