Система и способы изготовления композиционных тканей, содержащих структурированные дискретные полимерные области

Иллюстрации

Показать всеНастоящее изобретение относится к устройствам и способам, предназначенным для изготовления композиционных тканей, содержащих структурированные дискретные полимерные области, по крайней мере, на одной поверхности этих тканей. Техническими результатами данной группы изобретений являются: перенос одной или большего количества дискретных полимерных областей на основную поверхность подложки под давлением, при котором термопластичный материал пропитывает подложку и/или капсулирует волокна подложки; получение композиционного полотна, включающего сформированные в нем дискретные структурированные полимерные области, за один проход при одновременной подаче подложки и расплавленной термопластичной композиции; регулирование формы и объема дискретных полимерных областей, а также расстояния между этими областями независимо от скорости поточной линии системы; получение одной или большего количества дискретных полимерных областей, которые располагаются по всей длине подложки, с помощью переносящего валика с возможностью регулирования их формы и размера; получение различных дискретных полимерных областей, расположенных по ширине подложки, из различных термопластичных композиций; свойства различных дискретных полимерных областей, нанесенных на подложку, могут изменяться как по ширине композиционной ткани, так и в продольном направлении ткани; получение одной или большего количества дискретных полимерных областей на обеих основных поверхностях подложки. В изобретении описаны устройства и способы изготовления композиционных тканей, включающих подложку (10) с одной или большим количеством упрочняющих дискретных полимерных областей (14), расположенных на поверхности или внутри композиционной ткани. Дискретные полимерные области (14) получали нанесением расплавленной термопластичной композиции из углублений (34), находящихся на переносящем валике (30), на подложку (10). Каждая из дискретных полимерных областей (14) затем формуется с образованием множественных структур (12) внутри этих областей. Такие структуры могут включать, например, стержни с головками или без них, крючки (как часть скрепляющей системы в виде крючков и петель), пирамиды и т.п. 3 н. и 39 з.п. ф-лы, 20 ил.

Реферат

Настоящее изобретение относится к системам и способам, предназначенным для изготовления композиционных тканей, содержащих структурированные дискретные полимерные области, по крайней мере, на одной поверхности этих тканей.

Известны процессы изготовления изделий, включающих термопластичные структуры, предназначенные, например, для соединения изделий друг с другом (системы крючков и петель, стержни с головками и т.д.). Однако в таких процессах термопластичные структуры обычно расположены по всей поверхности подложки или ткани. В тех случаях, когда требуются более мелкие скрепляющие дискретные области или другие структуры, небольшие части предварительно сформированных термопластичных структур часто прикрепляют к отдельным изделиям, например, это может быть скрепляющий язычок для подгузников или пеленок.

Способы обработки и прикрепления таких дискретных частей могут, однако, оказаться проблематичными и способны приводить к снижению производительности, а также к появлению отходов (в тех случаях, когда дискретные части не прикреплены надежно) и т.д. Кроме того, дискретные участки могут иметь относительно острые края, становясь, таким образом, источником раздражения или дискомфорта.

Некоторые из этих проблем решены в заявке на патент США №09/257447 (Tuman и другие) под названием «Ткань, содержащая дискретные стержневые области», зарегистрированной 25 февраля 1999 (эта заявка опубликована в виде международной публикации № WO 00/50229). В этой заявке описаны ткани, содержащие дискретные полимерные области, сформированные в них экструзионным покрытием (с использованием вращающихся лопастей или без них). Экструзионное покрытие может быть получено при использовании ряда наконечников, которые могут быть расположены таким образом, чтобы нанести дискретные количества полимерного материала на ткань. Другим альтернативным способом, предлагаемым в этой заявке, является использование способа трафаретной печати для получения покрытия.

Вместе с тем, все способы получения дискретных полимерных областей, предлагаемые в заявке WO 00/50229, имеют некоторые недостатки. Например, использование экструзионных головок и/или наконечников, а также любого другого связанного со способом экструзии оборудования (например, вращающихся лопастей и т.д.) может привести к образованию в тканях полимерных областей, имеющих ограниченную форму. Другим потенциальным неудобством этих способов является то, что скорость образования комбинированных структур несколько ограничена особенно в тех случаях, когда требуется получение более крупных или более толстых дискретных полимерных областей. Еще одним недостатком систем, связанных с использованием процесса экструзии, является то, что возможность получения некоторых форм с достаточной точностью в этом случае может быть ограничена возможностями процесса экструзии.

Что касается использования способа трафаретной печати для формирования дискретных полимерных областей, то этот способ обладает одним недостатком, а именно количество материала, которое может быть пропущено через отверстия сетчатого трафарета, может оказаться недостаточным для формирования необходимых структур после нанесения дискретных полимерных областей. Это обстоятельство особенно важно в тех случаях, когда термопластичные композиции, используемые для дискретных полимерных областей, имеют относительно высокую вязкость. Более важным недостатком, однако, могут оказаться ограничения, связанные с размером отверстий сетчатого трафарета. Если отверстия являются слишком большими, это может отрицательно сказаться на целостности трафарета, особенно в тех случаях, когда необходимо использовать более высокие давления для прохождения через отверстия трафарета материалов, обладающих более высокой вязкостью.

Другой недостаток, связанный с отверстиями сетчатого трафарета, заключается в том, что отверстия, которые расположены непрерывно по периферии печатающего барабана, не могут быть получены без нарушения целостности этого барабана. Кроме того, отверстия, которые расположены слишком далеко в любом направлении, могут в значительной степени ограничить силы, которые могут быть приложены к трафарету печатающим барабаном без чрезмерной деформации печатающего барабана.

Еще одним недостатком процесса трафаретной печати является то, что способность нанесения расплавленной термопластичной композиции на подложку (в тех случаях, когда подложка, например, имеет пористую, волокнистую и подобную структуру) может быть ограничена, поскольку отсутствует какая-либо физическая структура непосредственно напротив подложки, на которую наносятся дискретные полимерные области.

Целостность трафарета может быть также ограничена давлением, которое может быть приложено к ситу для его очистки от расплавленной термопластичной композиции между сеансами печати. Термопластичный материал скапливается на поверхности трафарета, он может обугливаться или подвергаться каким-либо другим видам разрушения, что может ухудшить рабочие характеристики системы в целом.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение предлагает системы и способы, предназначенные для изготовления композиционных тканей, включающих подложку с одной или большим количеством дискретных полимерных областей, расположенных на этой подложке. Каждая из дискретных полимерных областей, кроме того, формируется с множественными структурами. Эти структуры могут включать, например, стержни (с головками или без них), крючки (как часть скрепляющей системы в виде крючков и петель), пирамиды и т.п.

Одним из преимуществ предлагаемых в настоящем изобретении систем и способов получения композиционных тканей является способность переноса одной или большего количества дискретных полимерных областей на основную поверхность подложки; при этом термопластичный материал дискретной полимерной области может быть с усилием нанесен на подложку с помощью переносящего валика. В том случае, когда подложка имеет пористую, волокнистую и подобную структуру, использование давления может привести к более прочному креплению дискретных полимерных областей на подложках за счет того, что часть термопластичной композиции под давлением пропитывает подложку и/или капсулирует волокна подложки.

Другим преимуществом предлагаемых в настоящем изобретении систем и способов является способность получения композиционной ткани, включающей сформированные в ней дискретные структурированные полимерные области, за один проход при одновременной подаче подложки и расплавленной термопластичной композиции.

Еще одним преимуществом настоящего изобретения является способность регулировать форму и объем дискретных полимерных областей, а также расстояние между этими областями. Это может быть особенно благоприятным фактором, потому что эти параметры (форма, расстояние между частицами и объем) могут быть установлены независимо от скорости поточной линии системы.

Дополнительным преимуществом систем и способов, предлагаемых в настоящем изобретении, является возможность обеспечить получение одной или большего количества дискретных полимерных областей, которые располагаются по всей длине подложки (при этом они не образуются по всей ширине подложки, то есть дискретные полимерные области не растягиваются вместе с основной поверхностью подложки). Использование переносящего валика для формирования таких непрерывных дискретных полимерных областей может обеспечить любую возможность существенного регулирования формы и размера полимерных областей.

Еще одним преимуществом систем и способов, предлагаемых в настоящем изобретении, является способность обеспечить получение различных термопластичных композиций по всей ширине подложки, при этом некоторые дискретные полимерные области могут быть сформированы из одной термопластичной композиции, в то время как другие дискретные полимерные области сформированы из другой термопластичной композиции.

Еще одним преимуществом предлагаемых в настоящем изобретении систем и способов является то, что типы свойств различных дискретных полимерных областей, нанесенных на подложку, могут изменяться как по ширине композиционной ткани, так и в продольном направлении ткани.

И, наконец, еще одним преимуществом систем и способов настоящего изобретения является возможность обеспечить получение одной или большего количества дискретных полимерных областей на обеих основных поверхностях подложки. На противоположных основных поверхностях подложки по желанию могут быть сформированы дискретные полимерные области, обладающие одинаковыми или различными свойствами.

В одном из вариантов воплощения настоящее изобретение обеспечивает способ получения композиционной ткани за счет использования переносящего валика, включающего внешнюю поверхность с одним или большим количеством сформированных в ней углублений, и подачи расплавленной термопластичной композиции на внешнюю поверхность переносящего валика. Расплавленная термопластичная композиция удаляется с внешней поверхности переносящего валика, причем часть расплавленной термопластичной композиции проникает в одно или большее количество углублений и часть расплавленной термопластичной композиции в одном или большем количестве углублений остается в одном или большем количестве углублений после удаления расплавленной термопластичной композиции с внешней поверхности переносящего валика. По крайней мере, часть расплавленной термопластичной композиции в одном или большем количестве углублений наносится на первую основную поверхность подложки за счет контакта первой поверхности подложки с внешней поверхностью переносящего валика и расплавленной термопластичной композицией, присутствующей в одном или большем количестве углублений. После этого подложку отделяют от переносящего валика, причем одна или большее количество дискретных полимерных областей, сформированных из термопластичной композиции, после отделения подложки от переносящего валика остаются на первой основной поверхности подложки. Одна или большее количество дискретных полимерных областей, находящихся на подложке, вступают под давлением в контакт с инструментом для формования, причем часть термопластичной композиции, находящейся, по крайней мере, в одной дискретной полимерной области из одной или большего количества дискретных полимерных областей, контактирующих с инструментом для формования, входит в множество углублений, сделанных в формирующем инструменте. Способ далее включает отделение подложки и одной или большего количества дискретных полимерных областей от инструмента для формования, причем, по крайней мере, одна дискретная полимерная область включает множество структур, сформированных там после отделения одной или большего количества дискретных полимерных областей от инструмента для формования; множество структур соответствует множеству выемок, сделанных в инструменте для формования.

В другом варианте воплощения настоящее изобретение обеспечивает способ получения композиционной ткани за счет использования переносящего валика, включающего внешнюю поверхность, содержащую одно или большее количество сформированных там углублений, и подачи расплавленной термопластичной композиции на внешнюю поверхность переносящего валика. Расплавленная термопластичная композиция удаляется с внешней поверхности переносящего валика, причем часть расплавленной термопластичной композиции проникает в одно или большее количество углублений, а часть расплавленной термопластичной композиции в одном или большем количестве углублений остается в одном или большем количестве углублений после удаления расплавленной термопластичной композиции с внешней поверхности переносящего валика. В этом случае после удаления расплавленной термопластичной композиции практически все (одно или больше) углубления почти полностью заполнены расплавленной термопластичной композицией. Способ далее включает вдавливание части первой основной поверхности подложки в одно или большее количество углублений, причем первая основная поверхность имеет пористую структуру, включающую волокна. В этом способе часть расплавленной термопластичной композиции, находящейся в одном или большем количестве углублений, пропитывает пористую поверхность и еще одна часть расплавленной термопластичной композиции капсулирует, по крайней мере, часть, по крайней мере, некоторых из волокон. Подложку отделяют от переносящего валика, причем после отделения подложки от переносящего валика одна или большее количество дискретных полимерных областей, сформированных из термопластичной композиции, расположены на первой основной поверхности подложки. Одна или большее количество дискретных полимерных областей, присутствующих на подложке, вступают под давлением в контакт с инструментом для формования, причем часть термопластичной композиции, присутствующей, по крайней мере, в одной дискретной полимерной области из одной или большего количества дискретных полимерных областей, контактирующих с инструментом для формования, входит во множество углублений, сделанных в инструменте для формования. Подложку и одну или большее количество дискретных полимерных областей отделяют от инструмента для формования, при этом после отделения одной или большего количества полимерных областей от инструмента для формования, по крайней мере, одна дискретная полимерная область включает множество сформированных в ней структур, причем множество этих структур соответствует множеству выемок, сделанных в инструменте для формования.

Еще в одном варианте воплощения существующее изобретение обеспечивает систему, предназначенную для изготовления композиционных тканей. Система включает устройство для подачи ткани, обеспечивающее также подачи подложки в системе. Кроме того, в систему входит аппарат, подающий расплавленную термопластичную композицию, и переносящий валик. Переносящий валик располагается вдоль направления подачи ткани и включает внешнюю поверхность, имеющую одно или большее количество сформированных в ней углублений, причем часть внешней поверхности переносящего валика находится в контакте с первой основной поверхностью подложки, расположенной на тракте подачи ткани. Переносящий валик расположен таким образом, чтобы на него попадала расплавленная термопластичная композиция из аппарата, подающего расплавленную термопластичную композицию, причем расплавленная термопластичная композиция входит в одно или большее количество углублений. Аппарат для удаления (стирания) избытка композиции находится в контакте с внешней поверхностью переносящего валика таким образом, чтобы он мог удалять расплавленную термопластичную композицию с внешней поверхности переносящего валика до того момента, когда расплавленная термопластичная композиция на внешней поверхности переносящего валика входит в контакт с подложкой. На пути подачи ткани расположен зазор между валиками, в котором первая основная поверхность подложки прижимается к внешней поверхности переносящего валика, в то время как, по крайней мере, часть расплавленной термопластичной композиции, находящейся в одном или большем количестве углублений, во время работы системы попадает на первую основную поверхность подложки, чтобы сформировать одну или большее количество дискретных полимерных областей на первой основной поверхности подложки. Система также включает зазор для формования, расположенный на тракте подачи ткани за зазором для ткани, причем инструмент для формования прижимается к первой основной поверхности подложки, а одна или большее количество дискретных полимерных областей, находящихся в зазоре для формования инструмента для формования, включает множество выемок, сориентированных в сторону первой основной поверхности подложки, способствующих формированию множества структур в одной или большем количестве дискретных полимерных областей.

Эти и другие особенности и преимущества способов, изложенных в настоящем изобретении, более подробно описаны ниже, причем описание сопровождается различными иллюстративными воплощениями изобретения.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

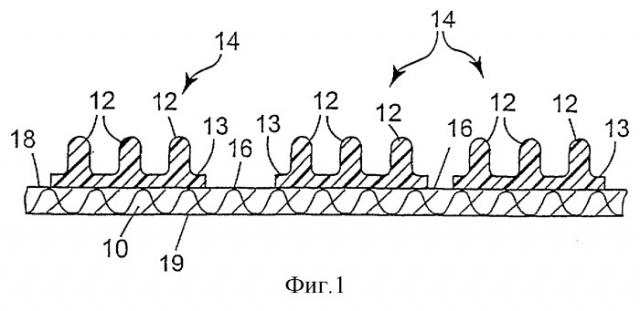

Фиг.1 - Поперечное сечение одной композиционной ткани, изготовленной в соответствии со способами, предлагаемыми в настоящем изобретении.

Фиг.2 - Поперечное сечение другой композиционной ткани, изготовленной в соответствии со способами, предлагаемыми в настоящем изобретении.

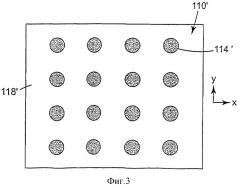

Фиг.3 - Вид сверху композиционной ткани, изготовленной в соответствии со способами, предлагаемыми в настоящем изобретении.

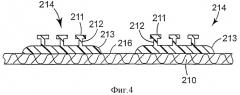

Фиг.4 - Поперечное сечение одной композиционной ткани, изготовленной в соответствии со способами, предлагаемыми в настоящем изобретении, и включающей стержни с головками.

Фиг.5 - Поперечное сечение одной композиционной ткани, изготовленной в соответствии со способами, предлагаемыми в настоящем изобретении, и включающей крючки.

Фиг.6 - Поперечное сечение одной композиционной ткани, изготовленной в соответствии со способами, предлагаемыми в настоящем изобретении, и включающей сформированные структуры.

Фиг.7 - Поперечное сечение одной композиционной ткани, изготовленной в соответствии со способами, предлагаемыми в настоящем изобретении, и включающей дискретные полимерные области, расположенные на обеих основных поверхностях подложки.

Фиг.8 - Перспективный вид предлагаемого в настоящем изобретении одного процесса переноса полимера, обеспечивающего нанесение дискретных полимерных областей на подложку в соответствии со способами настоящего изобретения.

Фиг.8А - Увеличенное частично поперечное сечение, изображающее очистку переносящего валика с помощью ракеля.

Фиг.8В - Увеличенное частично поперечное сечение, изображающее соответствующий опорный валик, прижимающий подложку к переносящему валику.

Фиг.8С - Увеличенное частично поперечное сечение, изображающее сопряженный опорный валик, включающий выступы, совпадающие с углублениями, сделанными в переносящем валике.

Фиг.8D - Схема альтернативной системы для изготовления композиционных тканей в соответствии с настоящим изобретением.

Фиг.9 - Иллюстрация другого переносящего валика и источника полимера, которые могут быть использованы в связи с зонированной системой подачи и применяемыми способами.

Фиг.10 - Вид сверху одного углубления на переносящем валике, который может быть использован в соответствии со способами, предлагаемыми в настоящем изобретении.

Фиг.11 - Поперечное сечение показанного на фиг.10 углубления по линии 11-11 на фиг.10.

Фиг.12 - Вид сверху альтернативных углублений, расположенных на переносящем валике, который может использоваться в связи со способами, предлагаемыми в настоящем изобретении.

Фиг.13 - Поперечное сечение показанного на фиг.12 углубления по линии 13-13 на фиг.12.

Фиг.14 - Вид сверху части одной композиционной ткани, изготовленной с использованием способов, предлагаемых в настоящем изобретении.

Фиг.15 - Перспективный вид одного переносящего валика, который может использоваться для получения показанной на фиг.14 композиционной ткани.

Фиг.16 - Вид сверху части одной композиционной ткани, которая включает дискретные полимерные области, расположенные по ширине подложки, и изготовлена согласно настоящему изобретению.

ДЕТАЛЬНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Как уже указывалось выше, настоящее изобретение предлагает способы и системы получения композиционных тканей, которые включают в себя подложку с дискретными полимерными областями, расположенными на подложке. Для иллюстрации различных вариантов композиционных тканей, которые могут быть изготовлены в соответствии со способами настоящего изобретения, будут приведены различные конструкции. Иллюстративные материалы не следует рассматривать как ограничивающие настоящее изобретение, которое может быть ограничено только формулой изобретения, приведенной ниже.

На фиг.1 приведено поперечное сечение части одной композиционной ткани, изготовленной в соответствии со способами, предлагаемыми в настоящем изобретении. Композиционная ткань включает в себя подложку 10 с первой основной поверхностью 18 и второй основной поверхностью 19. Множество дискретных полимерных областей 14 расположено на первой основной поверхности 18 подложки 10.

Каждая дискретная полимерная область 14 композиционных тканей, изготовленных в соответствии с настоящим изобретением, включает некоторую структуру, которая выступает над поверхностью основания 13. В варианте воплощения изобретения, изображенном на фиг.1, эта структура имеет форму множества стержней 12. Эти стержни 12 расположены практически перпендикулярно к основанию 13, состоящему из дискретных полимерных областей 14, а также к подстилающей подложке 10. Хотя каждый стержень 12 имеет закругленный наконечник, следует иметь в виду, что точная форма и структура этих стержней может изменяться в зависимости от предполагаемой области использования композиционной ткани.

Кроме того, хотя все стержни 12, показанные на рисунке, имеют одинаковую форму, следует понимать, что для получения композиционной ткани могут быть использованы стержни, имеющие различные размеры и/или форму в зависимости от предполагаемого применения.

Различные дискретные полимерные области 14 отделены друг от друга открытыми областями 16, расположенными на первой основной поверхности 18 подложки 10. Как показано на фиг.1, протяженность, то есть размер открытой области 16 между дискретными полимерными областями 14, может быть либо одинаковой, либо различной. Например, открытая область 16, расположенная между крайней левой парой дискретных полимерных областей 14, по своему размеру превосходит открытую область 16, расположенную между самой правой парой дискретных полимерных областей 14.

Дискретные полимерные области 14 могут закрывать любую желаемую часть поверхности подложки 10, на которой они расположены, хотя следует иметь в виду, что дискретные полимерные области 14 не будут покрывать всю поверхность подложки 10. Некоторые изменения общей площади поверхности подложки, занятой дискретными полимерными областями, могут быть такими, как описано, например, в заявке на патент США №09/257 447, озаглавленный "Ткань, содержащая дискретные упрочняющие области в виде стержней" и зарегистрированный 25 февраля 1999 года (патент опубликован как международная публикация № WO 00/50229).

Кроме того, хотя дискретные полимерные области 14 изображены в виде не связанных друг с другом областей, необходимо иметь в виду, что некоторые композиционные ткани, изготовленные с использованием систем и способов, описанных в настоящем изобретении, могут содержать относительно тонкий скин-слой термопластичной композиции, используемой для формирования дискретных полимерных областей. Такой скин-слой в некоторых случаях может соединять между собой некоторые или даже все дискретные полимерные области, расположенные на композиционной ткани. Однако в любом случае количество полимерного материала в скин-слое будет недостаточным для того, чтобы обеспечить образование структур (например, стержней, крючков, пирамид и т.п.) за пределами дискретных полимерных областей.

Подложки, используемые для соединения композиционных тканей, описанных в настоящем изобретении, могут иметь разнообразные структуры. Например, подложки могут представлять собой тканый материал, нетканый материал, вязаный материал, бумагу, пленку или любые другие непрерывные материалы, которые могут подаваться через определенный зазор. Подложки могут иметь различные свойства, характеризующие их коэффициент расширения, эластичность, гибкость, прилегаемость, способность пропускать воздух, пористость, жесткость и т.д. Кроме того, подложки могут иметь складки, морщины или другие отклонения от плоской конфигурации.

В некоторых случаях подложки могут характеризоваться определенной способностью к растяжению, а в некоторых случаях и эластичностью. Ткани, способные увеличиваться в размере, предпочтительно могут иметь начальный предел текучести при растяжении, равный, по крайней мере, приблизительно 50 г-с/см, более предпочтительно, по крайней мере, приблизительно 100 г-с/см. Кроме того, растягиваемые ткани могут предпочтительно представлять собой растягиваемые нетканые ткани.

Подходящими процессами изготовления нетканого материала, которые могут использоваться при реализации способов согласно настоящему изобретению, являются, помимо прочего, эжектирование воздушным потоком, получение нетканого материала фильерным способом, гидроструйный способ, процессы формирования материалов аэродинамическим способом из расплава и кардных материалов. Нетканые материалы, полученные фильерным способом, изготавливают экструзией расплавленного термопластика (нити) из набора выходных частей (малого диаметра) оформляющей части мундштука экструдера. Диаметр экструдированных нитей быстро уменьшается при натяжении, обеспечиваемом неэжекторным, эжекторным или другим фильерным механизмом, как описано в патентах США 4340563 (Аппель (Appel) и др.), 3692618 (Дорчнер (Dorschner) и др.), 3338992 и 3341394 (Кинни (Kinney)), 3276944 (Леви (Levy)), 3502538 (Петерсон (Peterson)), 3502763 (Хартман (Hartman)) и 3542615 (Добо (Dobo) и др.). Материал, полученный фильерным способом, предпочтительно приклеивают (в отдельных местах или по всей области).

Слой нетканого материала может быть также изготовлен из приклеиваемых кардных материалов. Кардные материалы изготавливают из отдельных штапельных волокон, пропускаемых через гребне- или кардочесальную машину, в которой происходит разделение и совмещение штапельных волокон в направлении протягивания, в результате чего формируется нетканый материал с волокнами, ориентированными, как правило, в направлении протягивания в машине. Для нарушения этого единообразного направления ориентации волокон используются устройства для произвольного ориентирования волокон.

После формирования кардный материал приклеивают одним или несколькими способами, чтобы придать материалу требуемые свойства для растяжения. Одним из способов является приклеивание порошковым клеем, распределяемым по материалу и затем активизируемым обычно при помощи нагревания материала и клея горячим воздухом. Другой способ связывания отдельных волокон представляет собой формовочное связывание, заключающееся в использовании нагретых вальцов или ультразвукового связывающего оборудования. Обычно этот процесс проводят как на ограниченном участке ткани, так и, при желании, на полной ее поверхности. В общем случае, чем большее количество волокон ткани связано между собой, тем более высокие прочностные свойства имеет нетканая ткань.

Процесс эжектирования воздушным потоком представляет собой еще один процесс, с помощью которого могут быть получены волокнистые нетканые ткани, используемые в рамках данного изобретения. При этом процессе пучки небольших волокон, длина которых обычно находится в пределах от приблизительно 6 мм до приблизительно 19 мм, разделяются и захватываются потоком воздуха и затем часто с использованием вакуумной технологии осаждаются на формирующем сите. Беспорядочно осажденные волокна затем связываются друг с другом с помощью, например, горячего воздуха или адгезива, подаваемого в виде аэрозоля.

При использовании формования из расплава нетканые ткани могут быть получены в результате экструзии термопластичных полимеров через многоканальный мундштук для нитей. Вышедший из мундштука в виде нитей расплав полимера сразу же обдувают поступающим с высокой скоростью горячим воздухом или паром, поступающим с двух сторон мундштука. Под действием воздушного турбулентного потока образующиеся волокна переплетаются в когерентную ткань, которая после этого укладывается в приемник. В общем случае, для того чтобы обеспечить получение ткани с достаточной целостностью и прочностью, пригодными для использования в рамках настоящего изобретения, сформированную ткань необходимо в дальнейшем подвергнуть связыванию способом пневматической укладки под действием высокой температуры или ультразвукового воздействия, как описано выше.

Ткань, способная к растяжению, может быть получена также с помощью способа ступенчатого надрезания материала и приведенного, например, в международной публикации № WO 96/10481 (Abuto и др.). Для получения эластичной растяжимой ткани необходимо, чтобы надрезы были не непрерывными; обычно надрезы на ткани делают перед тем, как нанести ее на любой эластичный компонент. Хотя это и более трудно, тем не менее, можно создать надрезы в неэластичном слое ткани и после того, как неэластичная ткань будет нанесена ламинированием на эластичную ткань. По крайней мере, часть надрезов в неэластичной ткани должна быть перпендикулярна (или иметь существенный перпендикулярный вектор) по отношению к предполагаемому направлению растяжения или эластичности (по крайней мере, к первому направлению) эластичного слоя ткани. В основном, перпендикулярность в этом случае означает, что угол между продольной осью выбранного надреза или надрезов и направлением растяжения должен находиться в интервале между 60 и 120 градусами. Достаточное число описанных надрезов обычно удовлетворяет требованию соблюдения перпендикулярности, поэтому ламинат, полученный таким способом, является эластичным. Нанесение надрезов в двух направлениях удобно в том случае, когда эластичный ламинат должен обладать эластичностью, по крайней мере, в двух различных направлениях.

В качестве нетканой ткани, используемой в рамках настоящего изобретения, можно также применять нетканую ткань, характеризуемую при растяжении образованием сужения или расширения. Ткань такого типа описана в патентах США №№4965122; 4981747; 5114781; 5116662 и 5226992 (автор всех патентов Morman). В этих патентах нетканую ткань удлиняли в перпендикулярном направлении по отношению к желательному направлению растяжения. При таком направлении удлинения ткани она характеризуется высокими прочностными и релаксационными свойствами в направлении растяжения.

Предпочтительно, чтобы подложки, используемые в рамках настоящего изобретения, имели некоторую пористость на одной или обеих основных поверхностях подложки. В этом случае при нанесении расплавленной термопластичной композиции на одну из основных поверхностей подложки будет возникать механическая связь между расплавленной термопластичной композицией и подложкой за счет пропитывания подложки расплавленной термопластичной композицией и/или за счет капсулирования части пористой поверхности подложки. В рамках настоящего изобретения термин "пористый" включает как структуры, содержащие пустоты, так и структуры, сформированные при связывании волокон (например, тканых, нетканых, вязаных и т.д.), которые позволяют расплавленной термопластичной композиции проникать в промежутки между волокнами. Если пористая поверхность включает волокна, термопластичная композиция может предпочтительно капсулировать волокна или части волокон, находящиеся на поверхности подложки.

При выборе соответствующей подложки, на которую должна быть нанесена термопластичная композиция, необходимо учитывать тип и структуру материала или материалов подложки. Обычно для получения подложки выбирают материалы и структуры, которые не плавятся, не размягчаются или не разрушаются каким-либо другим способом под воздействием температуры и давления, используемых на стадии переноса термопластичной композиции на подложку. Например, подложка должна иметь достаточную внутреннюю прочность, чтобы она не разрушалась в ходе процесса. Предпочтительно, подложка должна иметь достаточную прочность в направлении подачи в машине при температуре переносящего валика, чтобы ее можно было удалить неповрежденной с переносящего валика.

Используемый в данном изобретении термин «волокно» включает волокна неопределенной длины (например, нити) и волокна дискретной длины, например штапельные волокна. Волокна, используемые в связи с настоящим изобретением, могут быть многокомпонентными волокнами. Термин «многокомпонентное волокно» относится к волокну, имеющему, по крайней мере, два различных совместимых по растяжению в длину домена структурированного полимера (в поперечном сечении) в противоположность смесям, где эти домены имеют тенденцию быть рассеянными, хаотически распределенными или неструктурированными. Таким образом, различные домены могут быть сформированы из полимеров различных классов (например, найлона и полипропилена) или могут быть сформированы из полимеров одного и того же класса (например, найлона), но которые отличаются по своим свойствам или характеристикам. Термин «многокомпонентное волокно», таким образом, включает, но не ограничивается только ими, концентрические и эксцентрические волокна, имеющие бикомпонентную структуру, симметричные и асимметрические волокна, имеющие последовательную структуру, волокна с изолированной структурой, клинообразные волокна, а также полые волокна этих конфигураций.

Хотя подложки, изображенные на поперечных надрезах различных изделий, изготовленных в соответствии со способами, приведенными в настоящем изобретении, показывают однослойную структуру, следует иметь в виду, что подложки могут иметь как однослойную, так и многослойную структуру. При использовании многослойной структуры следует иметь в виду, что различные слои могут иметь одинаковые или различные свойства, структуру и т.д. Некоторые примеры таких структур могут быть такими же, какие описаны, например, в заявке на патент США №09/257447, озаглавленный «Ткань, содержащая дискретные упрочняющие области в форме стержней». Заявка зарегистрирована 25 февраля 1999 года (опубликована как международная публикация № WO 00/50229).

Дискретные полимерные области 14 могут быть сформированы из различных термопластичных полимерных материалов. Термопластичные композиции, используемые в рамках настоящего изобретения, должны обладать текучестью или должны быть способны входить в углубления, образованные в переносящем полимер валике, как будет описано ниже. Кроме того, может оказаться желательным, чтобы термопластичные композиции обладали также относительно высокой степенью формуемости, т.е. способностью в соответствующих температурных условиях и при соответствующем давлении принимать форму выемки.

Пригодными для данной цели термопластичными композициями являются такие композиции, которые могут быть переработаны в расплаве. Такими полимерами являются те, которые обладают достаточной текучестью, чтобы, по крайней мере, частично заполнить углубления, и которые в процессе плавления не подвергаются значительному ухудшению свойств. Широкий круг разнообразных термопластичных композиций имеет необходимые характеристики плавления и текучести для использования в процессе, предложенном в настоящем изобретении, в зависимости от геометрии углублений и условий обработки. Предпочтительно, чтобы плавящиеся перерабатываемые материалы и условия их обработки были выбраны таким образом, чтобы любые вязкоэластические релаксационные свойства термопластичных композиций сохранялись в углублениях до тех пор, пока не возникает необходимость переместить термопластичную композицию на подложку.

Используемый в рамках настоящего изобретения термин «термопластичный» (и различные его вариации) означает полимер или полимерную композицию, которые размягчаются при нагревании и возвращаются к своему первоначальному состоянию или к состоянию, близкому к первоначальному, при охлаждении до комнатной температуры.

Некоторые примеры термопластичных композиций, которые могут быть использованы в рамках настоящего изобретения, включают, но не ограничиваются лишь этими продуктами, полиуретаны, полиолефины (например, полипропилены, полиэтилены и т.п.), полистиролы, поликарбонаты, полиэфиры, полиметакрилаты, сополимеры этилена с винилацетатом, сополимеры этилена с виниловым спиртом, поливинилхлориды, полимеры этиленвинилацетата, модифицированные акрилатом, сополимеры этилена с акриловой кислотой, найлоны, фторуг