Композитные ткани с упрочняющими полимерными областями и эластичными полимерными областями

Иллюстрации

Показать всеВ настоящем изобретении раскрыто эластичное изделие, включающее подложку с одной или большим количеством упрочняющих дискретных полимерных областей, а также композитная ткань, включающая упомянутую подложку и способ ее получения. На подложке формируют множество дискретных полимерных областей из эластомерной и неэластомерной термопластичных композиций. Композитная ткань содержит одну или большее количество разделительных линий, определяющих границы множества отдельных участков, включающих, по меньшей мере, одну неэластомерную дискретную полимерную область и, по меньшей мере, одну эластомерную дискретную полимерную область. Композитная ткань содержит ламинированную подложку. Технический результат - получение дискретных полимерных областей, простирающихся по всей длине подложки, без возможного растягивания их вместе с основной поверхностью подложки. 4 н. и 22 з.п. ф-лы, 26 ил.

Реферат

Настоящее изобретение относится к композитным тканям, включающим в свой состав упрочняющие дискретные полимерные области и эластичные дискретные полимерные области.

Известны способы изготовления изделий из тканей, требующих некоторого упрочнения, способствующего увеличению прочности этих изделий в процессе их использования. Во многих случаях упрочнение изделия обеспечивается просто за счет использования всей подложки или ткани. Такие подходы могут, однако, приводить к увеличению стоимости и веса ткани, а также жесткости всей поверхности ткани - даже в тех областях, которые не требуют упрочнения. Кроме того, введение упрочняющих слоев, которые будут расширяться вместе с тканью, может также приводить к уменьшению ее воздухопроницаемости.

Чтобы решить часть этих проблем, к некоторым областям ткани или подложки, требующим упрочнения, можно добавлять небольшие вставки упрочняющих материалов. Способы обработки и добавления таких дискретных вставок могут, однако, оказаться проблематичными, приводя к снижению производительности и появлению дополнительных отходов (в тех случаях, когда дискретные вставки не присоединены надежно). Кроме того, в этих случаях необходима точная регистрация или расположение добавляемых вставок на ткани, что может потребовать использования адгезивов или других соединительных средств и т.д. Кроме того, дискретные вставки могут иметь относительно острые кромки, становясь, таким образом, источником раздражения или дискомфорта. Раздражение или дискомфорт могут быть упрочнены в тех случаях, когда упрочняющие частицы в основном располагаются на поверхности подложки.

Помимо упрочнения подложек или тканей может возникнуть необходимость в изготовлении изделий, обладающих также и некоторой эластичностью в дополнение к упрочняющим областям. Изготовление изделий, обладающих эластичностью, то есть способностью, по крайней мере, частично восстанавливать свои размеры после умеренного растяжения, может оказаться желательным по целому ряду причин. Например, эластичность в сочетании с прикрепляющими системами может быть полезна при изготовлении таких изделий, как одежда (например, подгузников, тренировочных брюк, женского белья и т.д.). Эластичность ткани может также обеспечить предметам одежды такое качество, которое мы называем динамическим соответствием, то есть способностью расширяться и восстанавливать свои размеры после движения, произведенного тем, на ком она надета.

Эластичность может быть полезна также и в других областях применения. Например, присоединение некоторых застежек к ткани будет более надежным в том случае, когда эти застежки будут находиться в растянутом состоянии, и при последующем использовании готового изделия застежки будут способны восстанавливаться до первоначального размера. В других случаях наличие эластичности может обеспечить легкое регулирование размера или длины застежки или другого изделия.

Хотя наличие эластичности может оказаться полезным в широком диапазоне различных применений, с другой стороны эластичность может вызвать некоторые проблемы в процессе изготовления. Многие попытки, направленные на обеспечение эластичности, основаны на введении в изделие отдельных эластичных компонентов, которые, например, приклеены или вшиты в подложку или другую неэластичную часть изделия для обеспечения необходимой эластичности. Изготовление таких композитных изделий может быть проблематично, поскольку надежное прикрепление компонентов, обладающих в течение длительного времени необходимой эластичностью, является довольно затруднительным процессом. Помимо того, стоимость такого изделия, а также трудности в изготовлении и прикреплении отдельных эластичных компонентов могут представлять определенные проблемы. Сложность обработки и крепления некоторых эластичных изделий и компонентов могут значительно снизить производительность процесса и привести к появлению дополнительных отходов (если отдельные компоненты не прикреплены надежно к изделию) и т.д.

В других случаях все изделие может быть сконструировано таким образом, чтобы обеспечить желательную эластичность. Например, получение многих систем с эластичными фиксирующими элементами основано на использовании эластичных ламинированных подложек, в которых эластичные материалы присутствуют в виде пленки, которая растягивается вместе с подложкой. Такой подход может привести к увеличению стоимости изделия, связанному с необходимостью введения в изделия совместно расширяющегося эластичного слоя или слоев. Кроме того, многие эластичные материалы не пропускают воздух. В связи с этим в тех случаях, когда в предметах одежды должны использоваться эластичные ламинированные подложки, может оказаться желательным перфорировать подложку, чтобы улучшить ее воздухопроницаемость. Однако такая дополнительная обработка увеличивает стоимость получения эластичной ламинированной подложки. Другим потенциальным неудобством эластичной ламинированной подложки является то, что может оказаться затруднительным обеспечить какое-либо изменение эластического восстановления в различных частях подложки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к эластичному изделию, включающему: подложку, содержащую первую и вторую основные поверхности; одну или большее количество упрочняющих дискретных полимерных областей, прикрепленных к подложке, причем каждая упрочняющая дискретная полимерная область из одной или большего количества упрочняющих дискретных полимерных областей включает неэластомерную термопластичную композицию, которая пропитывает часть подложки; и один или большее количество эластичных элементов, прикрепленных к подложке, причем каждый эластичный элемент из одного или большего количества эластичных элементов включает эластичную дискретную полимерную область, включающую эластомерную термопластичную композицию, которая пропитывает часть подложки.

Подложка в заявленном изобретении представляет собой ламинированную подложку, состоящую из первой подложки и второй подложки, причем каждый эластичный элемент из одного или большего количества эластичных элементов расположен между первой подложкой и второй подложкой, при этом, по крайней мере, один эластичный элемент из одного или большего количества эластичных элементов расположен на первой основной поверхности подложки, а также, по крайней мере, один эластичный элемент из одного или большего количества эластичных элементов расположен на второй основной поверхности подложки.

Также изделие содержит ось удлинения, при этом каждый эластичный элемент из одного или большего количества эластичных элементов имеет продольный размер больше, чем поперечный размер, и, кроме того, в котором продольное направление каждого эластичного элемента из одного или большего количества эластичных элементов совпадает с направлением оси удлинения.

При этом количество эластомерного термопласта в каждом эластичном элементе из одного или большего количества эластичных элементов увеличивается при удалении от одного или большего количества упрочняющих дискретных полимерных областей в направлении, совпадающем с осью удлинения, а также, по крайней мере, одна упрочняющая дискретная полимерная область из одной или большего количества упрочняющих дискретных полимерных областей включает отверстие, сформированное в подложке в пределах кольца окружения, сформированного из неэластомерной термопластичной композиции, по крайней мере, одной упрочняющей дискретной полимерной областью.

Изделие также может содержать один или большее количество зазоров, сформированных в подложке, причем, по крайней мере, один из одного или большего количества эластичных элементов включает, по крайней мере, один зазор из одного или большего количества зазоров и содержит одну или большее количество складок, сформированных в подложке, причем, по крайней мере, один из одного или большего количества эластичных элементов включает, по крайней мере, одну складку из одной или большего количества складок.

При этом, по крайней мере, некоторые эластичные элементы из одного или большего количества эластичных элементов включают только одну складку из одной или большего количества складок.

По крайней мере, некоторые эластичные элементы из одного или большего количества эластичных элементов в заявленном изделии могут включать две или большее количество складок из одной или большего количества складок.

Заявленное изобретение относится также к способу получения композитной ткани, включающему: обеспечение первой подложки, включающей первую основную поверхность и вторую основную поверхность, множество эластомерных дискретных полимерных областей, сформированных эластомерной термопластичной композицией, расположенной на первой основной поверхности первой подложки, причем каждая эластомерная дискретная полимерная область из множества эластомерных дискретных полимерных областей пропитывает первую основную поверхность первой подложки; обеспечение второй подложки, включающей первую основную поверхность и вторую основную поверхность, множество эластомерных дискретных полимерных областей, сформированных неэластомерной термопластичной композицией, расположенной на первой основной поверхности второй подложки, причем каждая эластомерная полимерная дискретная область из множества дискретных неэластомерных полимерных областей пропитывает первую основную поверхность второй подложки; и совместное ламинирование первой и второй подложек.

При этом множество эластомерных дискретных полимерных областей на первой основной поверхности первой подложки после ламинирования расположены между первой подложкой и второй подложкой, а также множество эластомерных дискретных полимерных областей на первой основной поверхности первой подложки после ламинирования расположены между первой подложкой и второй подложкой и при котором ламинирование заключается в присоединении второй основной поверхности второй подложки к первой подложке.

Также в заявленном способе получение первой подложки может включать: обеспечение промежуточного валика, внешняя поверхность которого содержит одно или большее количество сформированных в системе углублений; подачу расплавленной эластомерной термопластичной композиции на внешнюю поверхность промежуточного валика; удаление избытка расплавленной эластомерной термопластичной композиции с внешней поверхности промежуточного валика, причем часть расплавленной эластомерной термопластичной композиции входит в одно или большее количество углублений и, кроме того, часть расплавленной эластомерной термопластичной композиции в одном или большем количестве углублений остается в одной или большем количестве углублений после удаления расплавленной эластомерной термопластичной композиции с внешней поверхности промежуточного валика; и перенос, по крайней мере, части расплавленной эластомерной термопластичной композиции в одном или большем количестве углублений на первую основную поверхность первой подложки при контакте первой основной поверхности первой подложки с внешней поверхностью промежуточного валика и эластомерной термопластичной композиции, находящейся в одной или большем количестве углублений, с последующим отделением подложки от промежуточного валика, приводящим к образованию множества эластомерных дискретных полимерных областей на первой основной поверхности первой подложки.

При этом перенос может сопровождаться прижатием первой основной поверхности первой подложки к внешней поверхности промежуточного валика и расплавленной эластомерной термопластичной композиции, содержащейся в одном или большем количестве углублений.

Изобретение относится также к способу получения композитной ткани, включающему: обеспечение подложки, содержащей первую основную поверхность и вторую основную поверхность; формирование множества дискретных эластомерных полимерных областей, состоящих из эластомерной термопластичной композиции на первой основной поверхности подложки, причем каждая дискретная эластомерная полимерная область из множества дискретных эластомерных полимерных областей пропитывает первую основную поверхность подложки; и формирование множества дискретных неэластомерных полимерных областей, сформированных из неэластомерной термопластичной композиции, расположенной на первой основной поверхности или второй основной поверхности подложки, причем каждая дискретная неэластомерная полимерная область из множества дискретных неэластомерных полимерных областей пропитывает вторую подложку, при этом формирование множества дискретных эластомерных полимерных областей может включать: обеспечение промежуточного валика, включающего внешнюю поверхность, которая содержит одно или большее количество сформированных там углублений; подачу расплавленной эластомерной термопластичной композиции на внешнюю поверхность промежуточного валика; удаление расплавленной эластомерной термопластичной композиции с внешней поверхности промежуточного валика, причем часть расплавленной эластомерной термопластичной композиции входит в одно или большее количество углублений, и, кроме того, часть расплавленной эластомерной термопластичной композиции в одном или большем количестве углублений после удаления избытка расплавленной эластомерной термопластичной композиции с внешней поверхности промежуточного валика остается в одном или большем количестве углублений; и перенос, по крайней мере, части расплавленной эластомерной термопластичной композиции, находящейся в одном или большем количестве углублений, на первую основную поверхность подложки за счет контакта первой основной поверхности подложки с внешней поверхностью промежуточного валика и расплавленной эластомерной термопластичной композицией, находящейся в одном или большем количестве углублений, а также последующее отделение первой подложки от промежуточного валика, приводящее к формированию множества дискретных эластомерных полимерных областей на первой основной поверхности подложки.

Перенос может сопровождаться, кроме того, прижатием первой основной поверхности подложки к внешней поверхности промежуточного валика и расплавленной эластомерной термопластичной композиции, содержащейся в одном или большем количестве углублений.

Также формирование множества дискретных неэластомерных полимерных областей включает: обеспечение промежуточного валика, включающего внешнюю поверхность, которая содержит одно или большее количество сформированных там углублений; подачу расплавленной неэластомерной термопластичной композиции на внешнюю поверхность промежуточного валика; удаление расплавленной неэластомерной термопластичной композиции с внешней поверхности промежуточного валика, причем часть расплавленной неэластомерной термопластичной композиции входит в одно или большее количество углублений, и, кроме того, часть расплавленной неэластомерной термопластичной композиции в одном или большем количестве углублений после удаления расплавленной неэластомерной термопластичной композиции с внешней поверхности промежуточного валика остается в одном или большем количестве углублений; и перенос, по крайней мере, части расплавленной неэластомерной термопластичной композиции, находящейся в одном или большем количестве углублений, к первой основной поверхности или второй основной поверхности подложки за счет контакта подложки с внешней поверхностью промежуточного валика и расплавленной неэластомерной термопластичной композицией, находящейся в одном или большем количестве углублений, а также последующее отделение первой подложки от промежуточного валика, приводящее к формированию множества дискретных неэластомерных полимерных областей на подложке.

При этом перенос сопровождается, кроме того, прижатием установки подложки к внешней поверхности промежуточного валика и расплавленной эластомерной термопластичной композиции, содержащейся в одном или большем количестве углублений.

Заявленное изобретение относится к композитной ткани, включающей: подложку, содержащую первую и вторую основные поверхности; множество неэластомерных дискретных полимерных областей, прикрепленных к подложке, причем каждая неэластомерная дискретная полимерная область из множества неэластомерных дискретных полимерных областей включает неэластомерную термопластичную композицию, которая пропитывает часть подложки; множество эластомерных дискретных полимерных областей, прикрепленных к подложке, причем каждая эластомерная дискретная полимерная область из множества эластомерных дискретных полимерных областей включает эластомерную термопластичную композицию, которая пропитывает часть подложки; и одну или большее количество разделительных линий в композитной ткани, причем одна или большее количество разделительных линий определяют границы множества отдельных участков в композитной ткани, а каждый участок из множества участков включает, по крайней мере, одну неэластомерную дискретную полимерную область из множества неэластомерных дискретных полимерных областей и, по крайней мере, одну эластомерную дискретную полимерную область из множества эластомерных дискретных полимерных областей.

При этом подложка композитной ткани содержит ламинированную подложку, включающую первую подложку и вторую подложку, и в которой каждая эластомерная дискретная полимерная область из множества эластомерных дискретных полимерных областей расположена между первой подложкой и второй подложкой, а также подложка может содержать ламинированную подложку, включающую первую подложку и вторую подложку, и в которой каждая эластомерная дискретная полимерная область из множества эластомерных дискретных полимерных областей расположена на первой основной поверхности или второй основной поверхности подложки.

В отдельных случаях подложка композитной ткани содержит ламинированную подложку, включающую первую подложку и вторую подложку, и в которой каждая неэластомерная дискретная полимерная область из множества неэластомерных дискретных полимерных областей расположена между первой подложкой и второй подложкой, а также ее подложка содержит ламинированную подложку, включающую первую подложку и вторую подложку, и в которой каждая неэластомерная дискретная полимерная область из множества неэластомерных дискретных полимерных областей расположена на первой основной поверхности или второй основной поверхности подложки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

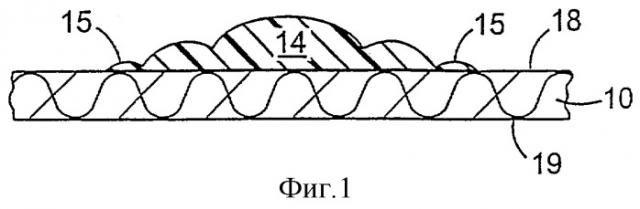

Фиг.1 - вид в разрезе одной упрочняющей дискретной полимерной области, расположенной на композитной ткани, изготовленной в соответствии со способами, предлагаемыми в настоящем изобретении.

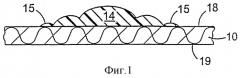

Фиг.2 - вид в плане промежуточного валика, который может быть использован для изготовления композитных тканей в соответствии со способами, предлагаемыми в настоящем изобретении.

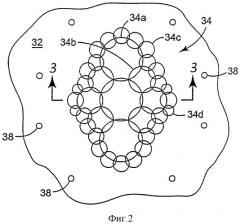

Фиг.3А - вид в разрезе по линии 3-3 (фиг.2) углубления, изображенного на фиг.2, в одну из точек в ходе формирования углубления.

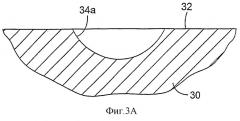

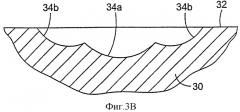

Фиг.3В - вид в разрезе по линии 3-3 (фиг.2) углубления, изображенного на фиг.2, в другой точке в ходе формирования углубления.

Фиг.3С - вид в разрезе изображенного на фиг.2 углубления по линии 3-3 (фиг.2) в ходе формирования углубления.

Фиг.4 - вид в плане другого углубления на части промежуточного валика, которое может быть использовано для получения упрочняющих дискретных полимерных областей на композитной ткани в соответствии со способами, предлагаемыми в настоящем изобретении.

Фиг.5 - вид в разрезе изображенного на фиг.4 углубления, по линии 5-5 (фиг.4).

Фиг.6 - вид в плане другого углубления на части промежуточного валика, которое может быть использовано для получения упрочняющих дискретных полимерных областей на композитной ткани в соответствии со способами, предлагаемыми в настоящем изобретении.

Фиг.7 - вид в разрезе композитной ткани, изготовленной согласно способам, изложенным в настоящем изобретения, включающей упрочняющие дискретные полимерные области между двумя подложками.

Фиг.8 - вид в разрезе композитной ткани, показанной на фиг.7, перед присоединением двух подложек, необходимых для формирования композитной ткани в соответствии с способами настоящего изобретения.

Фиг.9 - вид в плане одной подложки с упрочняющими дискретными полимерными областями, сформированными на подложках для получения композитной ткани в соответствии со способами, предлагаемыми в настоящем изобретении.

Фиг.10 - вид в разрезе другой композитной ткани с упрочняющими дискретными полимерными областями на обеих основных поверхностях подложки.

Фиг.11 - перспективный вид одного процесса переноса полимера, используемого для получения дискретных полимерных областей на подложке в соответствии со способами, предлагаемыми в настоящем изобретении.

Фиг.11А - схема, показывающая взаимное положение ракеля и углубления на промежуточных валиках, используемых в соответствии с настоящим изобретением.

Фиг.11В - увеличенное частичное поперечное сечение, изображающее удобный опорный валик, прижимающий подложку к промежуточному валику.

Фиг.11С - увеличенный частично вид в разрезе, изображающий сопряженный опорный валик, включающий выступы, согласующиеся с углублениями на промежуточном валике.

Фиг.12 - схема другого промежуточного валика и источника полимера, используемого в соответствии с зонными системами поставки полимера и применяемыми способами.

Фиг.13 - вид в плане изделия, сформированного в композитной ткани за счет упрочняющих дискретных полимерных областей на подложке в соответствии со способами, предлагаемыми в настоящем изобретении.

Фиг.14 - вид в разрезе изделия, показанного на фиг.13, по линии 14-14 (фиг.13).

Фиг.15 - вид в плане части одной композитной ткани, изготовленной согласно настоящему изобретению.

Фиг.16 - перспективный вид одного промежуточного валика, который может быть использован для получения композитной ткани, показанной на фиг.15.

Фиг.17 - вид в плане части одной композитной ткани, изготовленной согласно существующему изобретению, которая включает дискретные полимерные области, расположенные по всей ширине подложки.

Фиг.18 - вид в плане одного изделия, изготовленного из композитной ткани, включающей эластомерные и неэластомерные дискретные полимерные области.

Фиг.19 - вид в разрезе по линии 19-19 (фиг.18) изделия, изображенного на фиг.18.

Фиг.20 - вид в разрезе изделия, изготовленного из ламинированной композитной ткани, включающей эластомерные и неэластомерные дискретные полимерные области.

Фиг.21 - вид в плане другого изделия, изготовленного из композитной ткани, включающей эластомерные и неэластомерные дискретные полимерные области.

Фиг.22 - вид в разрезе по линии 22-22 (фиг.21) изделия, изображенного на фиг.21.

Фиг.23 - вид в разрезе по линии 23-23 (фиг.21) изделия, изображенного на фиг.21.

Фиг.24 - вид в плане одной композитной ткани, изготовленной в соответствии со способами, предлагаемыми в настоящем изобретении, и включающей сформированные в ней разделительные линии.

Фиг.25 - схема одной системы и способа для получения композитных тканей в соответствии со способами, предлагаемыми в настоящем изобретении.

Фиг.26 - схема другой системы и способа для получения композитных тканей в соответствии со способами, предлагаемыми в настоящем изобретении.

ПОДРОБНОЕ ОПИСАНИЕ ИЛЛЮСТРАТИВНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Как уже указывалось выше, настоящее изобретение предлагает способы и системы получения композитных тканей, которые включают в себя подложку с упрочняющими дискретными полимерными областями, расположенными на поверхности или внутри композитной ткани. Для иллюстрации различных вариантов композитных тканей, которые могут быть изготовлены в соответствии со способами настоящего изобретения, будут приведены различные варианты конструкции. Способы, предложенные в настоящем изобретении, не ограничиваются лишь этими иллюстративными материалами и ограничиваются лишь способами, изложенными в приведенной ниже формуле изобретения.

На фиг.1 приведено поперечное сечение части одной композитной ткани, изготовленной в соответствии со способами, предлагаемыми в настоящем изобретении. Композитная ткань включает в себя подложку 10 с первой основной поверхностью 18 и второй основной поверхностью 19. Одна или большее количество упрочняющих дискретных полимерных областей 14 расположены на первой основной поверхности 18 подложки 10. Понятно, что подложка может включать более одной упрочняющей дискретной полимерной области, как показано, например, на фиг.7-12.

Предпочтительно, чтобы каждая из упрочняющих дискретных полимерных областей 14 композитных тканей, изготовленных в соответствии с существующим изобретением, имела переменную толщину или высоту над поверхностью 18 подложки 10. Особенно предпочтительно, чтобы переменная толщина ткани достигалась за счет более тонкой дискретной полимерной области, находящейся наиболее близко к границе 15 упрочняющей дискретной полимерной области 14.

Комбинация более толстых центральных частей упрочняющей дискретной полимерной области 14 и более тонких границ 15 может обеспечить композитной ткани дополнительные преимущества. Более тонкие границы 15 могут быть более гибкими или более мягкими, что может сделать изделие более комфортным в том случае, если композитная ткань, содержащая такие дискретные полимерные области, используется для изготовления одежды, например для изготовления подгузников, хирургической одежды и т.д. В то же время более толстая центральная часть упрочняющей дискретной полимерной области 14 может обеспечить желательный уровень жесткости для дискретной полимерной области.

Упрочняющие дискретные полимерные области 14 могут закрывать любую желательную часть поверхности 18 подложки 10, на которой они расположены, хотя следует иметь в виду, что дискретные полимерные области 14 не будут закрывать всю поверхность подложки 10. Некоторые изменения общей площади поверхности подложки, занятой дискретными полимерными областями, могут быть такими, как описано, например, в заявке на патент США №09/257447, озаглавленной «Ткань, содержащая отдельные соединительные упрочняющие области» и зарегистрированном 25 февраля 1999 года (опубликованной как международная публикация, №WO 00/50229).

Кроме того, хотя дискретные полимерные области 14 изображены в виде не связанных друг с другом областей, необходимо иметь в виду, что некоторые композитные ткани, изготовленные с использованием систем и способов, описанных в настоящем изобретении, могут содержать относительно тонкий скин-слой термопластичной композиции, используемый для формирования дискретных полимерных областей. Такой скин-слой в некоторых случаях может соединять между собой некоторые или даже все дискретные полимерные области, расположенные на композитной ткани. Однако в любом случае количество полимерного материала в скин-слой будет недостаточным для того, чтобы обеспечить существенное упрочнение подложки за пределами дискретных полимерных областей большей толщины. В том случае, когда композитная ткань содержит также и эластомерные дискретные полимерные области (такие системы обсуждаются при рассмотрении фиг.18-26), количество эластомерного полимерного материала в любом эластомерном скин-слое будет недостаточным для придания существенной эластичности подложке за пределами более толстых эластомерных дискретных полимерных областей.

Подложки, используемые для соединения композитных тканей, описанных в настоящем изобретении, могут иметь разнообразные структуры. Например, подложки могут представлять собой тканый материал, нетканый материал, трикотажный материал, бумагу, пленку или любые другие непрерывные материалы, которые могут подаваться через определенный зазор. Подложки могут иметь различные свойства, характеризующие их коэффициент расширения, эластичность, гибкость, хорошее прилегание, воздухопроницаемость, пористость, жесткость и т.д. Кроме того, подложки могут иметь складки, гофры или другие отклонения от плоской конфигурации.

В некоторых случаях подложки могут характеризоваться определенной способностью к растяжению, а в некоторых случаях и эластичностью. Ткани, способные к растяжению, предпочтительно могут иметь начальный предел текучести при растяжении, равный, по крайней мере, приблизительно 50 г·с/см, предпочтительно, по крайней мере, приблизительно 100 г·с/см. Кроме того, растяжимые ткани могут предпочтительно представлять собой расширяемые растяжимые ткани.

Подходящие процессы для изготовления нетканых тканей, которые могут использоваться в рамках настоящего изобретения, включают, но не ограничиваются только этими процессами, эжектирование воздушным потоком, фильерный способ, гидроструйный способ, аэродинамический способ получения полотна из расплава, кардование. При использовании фильерного способа нетканые ткани получают путем экструзии расплавленного термопластичного материала, выходящего в виде нитей из ряда отверстий малого диаметра в оформляющей части мундштука. Диаметр получаемых при экструзии нитей быстро уменьшается при растяжении, например при использовании эжекторных и неэжекторных способов или других известных механизмов фильерного способа, таких, какие описаны в патентах США №4340563 (Appel и др.); 3692618 (Dorschner и др.); 3338992 и 3341394 (Kinney); 3276944 (Levy); 3502538 (Peterson); 3502763 (Hartman) и 3542615 (Dobo и другие). Ткани, изготовленные фильерным способом, предпочтительно должны быть связанными (точечное или непрерывное связывание).

Слой нетканой ткани может также быть получен из связанных кардных тканей. Кардные ткани изготавливают из отдельных штапельных волокон, которые пропускают через чесальное или кардовое устройство, где происходит разделение и выравнивание штапельного волокна в направлении подачи в машине. При этом формируется нетканая ткань с волокнами, сориентированными в основном в том же направлении. Однако для уменьшения ориентации волокна может использоваться процесс произвольного ориентирования волокон.

Чтобы получить продукт, обладающий необходимыми свойствами растяжения, после формирования кардной ткани проводят процесс ее связывания с помощью одного или различных способов связывания. Одним из способов связывания является порошковое связывание, при котором порошкообразный адгезив распределяют по ткани и затем адгезив активируют, обычно нагревая ткань горячим воздухом. Другой способ связывания отдельных волокон - связывание по определенной схеме, заключающееся в использовании нагретых каландровых валиков или ультразвукового связывающего оборудования. Обычно этот процесс проводят как на ограниченном участке ткани, так и на полной ее поверхности. В общем случае, чем большее количество волокон ткани связаны между собой, тем более высокие свойства растяжимости имеет нетканая ткань.

Процесс эжектирования воздушным потоком представляет собой еще один процесс, с помощью которого могут быть получены волокнистые нетканые ткани, используемые в рамках данного изобретения. При этом процессе пучки небольших волокон, длина которых обычно находится в пределах от приблизительно 6 мм до приблизительно 19 мм, разделяются и захватываются потоком воздуха и затем осаждаются на формовочном сите, часто с использованием вакуумной техники. Хаотично осажденные волокна затем связываются друг с другом с помощью, например, горячего воздуха или адгезива, подаваемого в виде аэрозоля.

При использовании аэродинамического формования из расплава нетканые ткани могут быть получены в результате экструзии термопластичных полимеров через многоканальный мундштук экструдера для нитей. Вышедший из экструдера расплав полимера сразу же обдувают подаваемым с высокой скоростью горячим воздухом или паром, поступающим с двух сторон мундштука. Под действием возникшего воздушного турбулентного потока образующиеся волокна переплетаются в связанную ткань, которая затем укладывается на поверхность приемника. В общем случае, для того, чтобы обеспечить изготовление ткани с достаточной целостностью и прочностью, пригодными для целей настоящего изобретения, сформированную эжектированием воздушным потоком ткань необходимо в дальнейшем подвергнуть связыванию способом эжектирования, нагревания или ультразвукового воздействия, как описано выше.

Ткань, способная к расширению, может быть получена с помощью способа, использующего надрезание материала и приведенного, например, в международной публикации №WO 96/10481 (Abuto и др.). Для получения эластичной растяжимой ткани необходимо, чтобы надрезы были не непрерывными, и обычно делают разрезы на ткани перед тем, как закрепить ее на любом эластичном компоненте. Хотя это и более трудоемко, тем не менее можно создать надрезы в неэластичном слое ткани и после того, как неэластичная ткань будет нанесена на эластичную ткань. По крайней мере, часть надрезов в неэластичной ткани должна быть практически перпендикулярна (или иметь практически перпендикулярный угол) по отношению к предполагаемому направлению растяжения или эластичного удлинения (по крайней мере, в первом направлении) эластичного слоя ткани. В целом, перпендикулярность в этом случае означает, что угол между продольной осью выбранного надреза или надрезов и направления растяжения должен находиться между 60 и 120 градусами. Достаточное число описанных надрезов обычно удовлетворяет этому требованию, поэтому полученный таким способом ламинат является эластичным. Нанесение надрезов в двух направлениях имеет преимущество в том случае, когда эластичный ламинат должен обладать эластичностью, по крайней мере, в двух различных направлениях.

Нетканый материал, используемый согласно настоящему изобретению, может представлять собой суженный или сужаемый с возможностью восстановления, как описано в патентах США №4965122; 4981747; 5114781; 5116662 и 5226992 (автор всех патентов Morman). В этих составных патентах нетканую ткань удлиняли в перпендикулярном направлении по отношению к желательному направлению растяжения. При таком направлении удлинения ткани она характеризуется высокими положительными характеристиками растяжения и восстановления первоначальной формы.

Предпочтительно, чтобы подложки, используемые в рамках настоящего изобретения, имели некоторую пористость на одной или обеих основных поверхностях подложки. В этом случае при нанесении расплавленной термопластичной композиции на одну из основных поверхностей подложки будет возникать механическая связь между расплавленной термопластичной композицией и подложкой за счет пропитывания подложки расплавленной термопластичной композицией и/или за счет капсулирования части пористой поверхности подложки. В рамках настоящего изобретения термин "пористый" включает как структуры, содержащие пустоты, так и структуры, сформированные совокупностью волокон (например, тканых, нетканых, трикотажных и т.д.), которые позволяют расплавленной термопластичной композиции проникать в промежутки между волокнами. Если пористая поверхность включает волокна, термопластичная композиция может предпочтительно капсулировать волокна или части волокон, находящиеся на поверхности подложки.

При выборе соответствующей подложки, на которую должна быть нанесена термопластичная композиция, необходимо учитывать тип и структуру материала или материалов подложки. Обычно для этой цели выбирают материалы, которые не плавятся, не размягчаются или не разрушаются каким-либо другим способом под действием температуры и давления, используемыми на стадии переноса термопластичной композиции к подложке. Например, подложка должна иметь достаточную внутреннюю прочность, чтобы она не разрушалась в ходе процесса. Предпочтительно подложка должна иметь достаточную прочность в направлении переноса в машине при температуре промежуточного валика, чтобы ее можно было удалить неповрежденной с промежуточного валика.

Используемый в данном описании термин "во