Материал для шумоизоляционных покрытий, комплект деталей шумоизоляционных покрытий для салона транспортного средства и способ изготовления этих деталей

Иллюстрации

Показать всеПредлагаемая группа изобретений относится к транспортной промышленности, а именно к производству шумоизоляционных покрытий для салона транспортного средства, и касается комплекта деталей, материала для их изготовления и технологии производства деталей. Материал для шумоизоляционных покрытий включает: полиуретановую пленку на лицевом слое толщиной 1,5-2 мм, поверхностной плотностью 1,5-2 кг/м2, полученную при взаимодействии, по меньшей мере, полиоля и изоцианата, взятых в соотношении 100/50-100/55; слой пористого пенополиуретана, полученного при взаимодействии, по меньшей мере, полиоля и изоционата, взятых в соотношении 100/60-100/65; полиуретановую пленку на изнаночном слое толщиной 0,1-0,5 мм, полученную аналогично лицевому слою. Из этого материала готовят цельноформованные и повторяющие поверхность и очертания рельефа кузова комплекты из пяти деталей: изоляция щитка передка правая, изоляция щитка передка левая, коврик пола правый, коврик пола левый и коврик пола задний. Технический результат заключается в повышении показателей шумоизоляции, повышении экологичности, уменьшении массы, простоте изготовления и монтажа в салоне транспортного средства. 3 н. и 4 з.п. ф-лы, 2 ил.

Реферат

Предлагаемая группа изобретений относится к транспортной промышленности, а именно к производству шумоизоляционных покрытий для салона транспортного средства, и касается комплекта деталей, материала для их изготовления и технологии производства деталей.

В настоящее время в автомобильной промышленности идет интенсивная разработка шумоизоляционных покрытий, материалов для их изготовления и технологии изготовления. Широкое распространение получило использование слоистых материалов для шумоизоляционных покрытий. Известно использование многослойных материалов, включающих по 3-5 слоев (см., например, RU 1678668 A1, WO 01/10682 A1, RU 7391 U1, RU 22454 U1, RU 2117582 C1, RU 1400928 A1, RU 2198798 C2 и др.). Так, например, в патенте Wo 01/10682 A1 используемый материал включает следующие слои: основа, алюминиевый сэндвич, промежуточный слой адгезионной пены, тяжелый слой. В патенте RU 22454 U1 используется такая комбинация слоев: термоскрепленное полотно на основе полиэфирных волокон, 2 слоя измельченного пенополиуретана, армирующий слой на основе стеклохолста, слой из нетканого холстопрошивного полотна из смеси полиэфирных и вискозных волокон.

Шумоизоляционные слоистые материалы, включающие по 4-5 слоев, сложны и трудоемки в изготовлении, требуют наличия большого количества исходного сырья.

В связи с этим в последнее время все большее внимание уделяется разработке слоистых шумоизоляционных материалов, включающих два слоя: так называемый тяжелый слой и нанесенный на него пористый слой из полимерных материалов. Известен, например, 2-слойный материал, используемый в заявке на патент RU 2000127852 A. В этом шумоизоляционном материале один слой выполнен из нетканого безниточного полотна на основе полиэфирного и вискозного материала, а второй слой - из смеси полипропилена и волокон льна.

Известные шумоизоляционные материалы используются для изготовления различных шумоизоляционных покрытий, изготавливаемых в виде системы модулей, кожухов, специальных прокладок и облицовок. Сбор, монтаж, установка и закрепление этих покрытий в салоне автомобиля зачастую представляет много сложностей.

Так, например, для сборки шумоизоляционного покрытия по патенту RU 5959 U1авторами разработана специальная схема-инструкция установки отдельных шумовибродемпфирующих модулей на панелях салона автомобиля. Модули имеют различную конфигурацию со сложной системой сквозных прорезей, вырезов и глухих отверстий для обеспечения плотной установки на рельефные поверхности панели салона и плотного охвата закрепленных на них функциональных элементов.

В виде отдельных модулей выполнено также шумоизоляционное покрытие по патенту Ru U1 7391. Сборка модулей идет с использованием принципа мозаики.

Сложные системы деталей с множеством отверстий определенного размера и конфигурации описаны также в патентах RU 25871 U1, RU 27026 U1, SU 183593, RU 2042547 C1 и др. Подобные комплекты, как уже было сказано, чрезвычайно сложны в монтаже и закреплении в салоне автомобиля. Трудность обеспечения плотного прилегания шумоизоляционных покрытий к рельефным поверхностям салона автомобиля делает необходимой разработку дополнительных сложных элементов комплектов шумоизоляционных покрытий. Так, например, в заявке №2002116046 описаны специальные крепежные элементы, в а.с. №522969 - намагниченные прокладки.

Трудоемки, сложны и продолжительные во времени и многие известные способы изготовления шумоизоляционных материалов.

Так, например, в патенте RU 2198743 C1 проводят нанесение полимерного покрытия на основе силоксановой или фторкаучуковой композиции на тканевую основу из армидных или минеральных волокон путем наложения композиции на тканевую основу в виде ленты, движущейся поступательно с помощью приводного шкива, распределения композиции по ленте с помощью вертикального скребкового ножа, подачи ленты с распределенной по ней композицией в сушильную камеру. Композицию распределяют по ленте с равномерностью 10-120 г/м2 при скорости подачи ленты 3-8 м/мин, до сушильной камеры с температурой сушки 130-200°С ленту с композицией снизу обрабатывают паром с температурой 100-120°С. Композицию наносят в два слоя, причем второй слой наносят на первый, распределяя по нему полимерную композицию с равномерностью 10-80 г/м2 с помощью второго поворотного вертикального скребкового ножа, установленного за сушильной камерой по ходу движения ленты; ленту с двумя слоями композиции также подвергают сушке в камере с температурой 130-200°С, а до камеры ее обрабатывают паром с температурой 100-120°С. При осуществлении такого способа возможна обработка тканевой основы до нанесения первого слоя композиции паром с температурой 100-120°С и сушка при температуре 130-200°С для удаления замасливателя при скорости ленты 5-10 м/мин.

Сложный трудоемкий способ изготовления шумоизоляционного материала описан также в патенте ЕР 1215085 А2. Звукопоглощающий элемент, особенно акустический компонент, включающий в себя основную структуру, включая волокно, армированное термопластическим материалом, термопластической фольгой, расположенной поверх основной структуры, множество отдельных поглощающих частей материала, соединенных с вышеуказанным материалом термопластической фольгой и отделяющей термопластиковой фольгой, покрывающей вышеуказанные поглощающие части материала, посредством чего разделяющая фольга кладется неплотно поверх поглощающих частей материала и между поглощающих частей материала и крепко присоединяется к термопластиковой фольге, которая плотно присоединяется к основной структуре. Метод производства вышеуказанного звукопоглощающего элемента включает в себя шаги по формующей оснастке и воздействия сжатым воздухом на пустоты, так что отделяющая фольга, поглощающие части материала и термопластиковая фольга прессуются супротив основной структуры так, чтобы формование основной структуры, соединение термопластиковой пленки с основной структурой и соединение термопластиковой пленки с отделяющей фольгой с их совместными точками соприкосновения выполняются в один заход.

Многих описанных выше трудностей удается избежать при использовании формующихся шумоизоляционных материалов из нескольких слоев с использованием полиуретановой пены, применение которых получило широкое распространение в последние годы.

За прототип предлагаемого материала для шумоизоляционных покрытий в пассажирском отделении автомобиля выбран двухслойный материал с использованием пористого пенополиуретана, полученного при взаимодействии полиоля и изоцианата (WO 01/42053 A1, PCT/EP 00/12306). В патенте описан звукоизоляционный материал, а также способ его производства.

Материал, выбранный за прототип, содержит два слоя; в отличие от предлагаемого материала, в прототипе оба слоя состоят из пористого пенополиуретана, получаемого смешением полиоля и изоцианата, при этом слои отличаются по твердости. Реактивная смесь для производства более твердой полиуретановой пены (т.е. пены более высокой жесткости и твердости обжатия) содержит большее количество изоцианата, чем реактивная смесь для производства слоя с обычной или меньшей устойчивостью. Согласно описанию патента, воздействие на плотность и структурирование слоев достигают путем подбора компонентов и их соотношений, а также за счет условий реакции их взаимодействия.

Способ изготовления шумоизоляционного материала, описанный в патенте WO 01/42053 A1, включает смешение изоцианата и полиоля в формах. Этот способ выбран в качестве прототипа предлагаемого в данной заявке способа получения шумоизоляционного материала.

Как основные преимущества, в прототипе выделены легковесность, а также упрощение утилизации за счет исключения других материалов, кроме полиуретана.

Однако прототип не лишен недостатков. Во-первых, он не обеспечивает достаточного уровня шумоизоляции (не предохраняет от воздействий 85-95 дБ). Так как материал является легковесным, он обладает частичной устойчивостью, что затрудняет его использование для покрытия пола автомобиля, так как в этом случае возможно возникновение у пассажира ощущения "плавающего пола".

Кроме этого, способ изготовления материала по прототипу требует специального сложного оборудования и управления им, а именно выделения в формах областей, геометрически ограниченных пластмассовыми или металлическими пластинами, а также оснащение форм несколькими смешивающими головками. Все это необходимо для получения во время смешения полиоля и изоцианата полиуретана различной твердости.

В патенте, приводимом здесь в качестве прототипа, не описана возможность изготовления деталей шумоизоляционного покрытия методом формования, что, во-первых, является еще одним недостатком прототипа, а во-вторых, не позволяет выбрать прототип для предлагаемого в данной заявке комплекта деталей шумоизоляционного покрытия.

В задачу предлагаемого изобретения положено создание шумоизоляционного материала, являющегося легким, экологичным и при этом более эффективным при шумоизоляции, обеспечивающего хорошее облегании поверхности кузова транспортного средства и облегчающего монтаж его установки.

В задачу предлагаемого способа изготовления положено упрощение способа, исключение необходимости оснащения форм системой разделительных пластин, особо расположенных и требующих специального управления смешивающих головок и за счет этого снижение трудозатрат и продолжительности способа.

В задачу изобретения положена также возможность изготовления пяти цельноформованных деталей, повторяющих поверхность сопрягаемой части кузова.

Поставленная задача в материале для шумоизоляционных покрытий достигается тем, что материал включает 3 слоя: лицевой, изнаночный и средний, при этом лицевой и изнаночный слои выполнены из полиуретановой пленки, полученной при взаимодействии, по меньшей мере, полиоля и изоцианата, взятых в соотношении 100/50-100/55, причем толщина полиуретановой пленки лицевого слоя составляет 1,5-2,0 мм, а изнаночного слоя - 0,1-0,5 мм; средний слой выполнен из пористого пенополиуретана, полученного при взаимодействии, по меньшей мере, полиоля и изоцианата, взятых в соотношении 100/60-100/65 и имеет толщину до 16,5 мм; при этом дополнительно при получении пенополиуретана используют катализаторы и (или) вспениватели и (или) стабилизаторы, причем подбор и количество их определяется заранее заданной необходимой величиной плотности пенополиуретана; предпочтительным значением необходимой поверхностной плотности является для лицевого слоя 1,5-2,0 кг/м2, для изнаночного слоя - 0,1-0,5 кг/м2, для среднего слоя - 65±5 кг/м2; при этом дополнительно при получении пенополиуретана используют катализаторы и (или) вспениватели и (или) стабилизаторы, причем подбор и количество их определяется заранее заданной необходимой величиной плотности пенополиуретана; при этом предпочтительным значением необходимой поверхностной плотности является для лицевого слоя 1,5-2,0 кг/м2, для изнаночного слоя - 0,1-0,5 кг/м2, для среднего слоя - 65±5 кг/м2.

Поставленная задача в комплекте деталей шумоизоляционного покрытия достигается тем, что он включает 5 деталей: изоляция щитка передка правая, изоляция щитка передка левая, коврик пола правый, коврик пола левый и коврик пола задний, при этом каждая деталь выполнена из материала по пп.1-3, является цельноформованной и повторяющей поверхность и очертания рельефа сопрягаемой части кузова; также каждая деталь имеет единую по всей поверхности толщину лицевого и изнаночного слоев и различную толщину среднего слоя, определяемую степенью шумового излучения зоны; по всей поверхности каждой детали выполнено декоративное теснение; при этом в зонах наименьшего шумового излучения толщина среднего слоя наименьшая, а в зонах наибольшего шумового излучения - наибольшая.

Поставленная задача в способе изготовления деталей шумоизоляционного покрытия достигается тем, что для получения лицевого и изнаночного слоев материала по пп.1-3 для каждой детали комплекта по пп.4-5 предварительно нагретые до 45-60°С полиоль и изоцианат, взятые в соотношении 100/50-100/55, смешивают при помощи установки высокого давления в пистолете для напыления многокомпонентных химических систем с одновременным нанесением (напылением) по рабочей поверхности верхней и нижней полуформы заливочной формы; для получения среднего слоя материала по пп.1-3 для каждой детали комплекта по пп.4-5 предварительно нагревают до 30-35°С полиоль и изоцианат, взятые в соотношении 100/60-100/65, впрыскивают на нижнюю полуформу и закрывают верхней полуформой, причем смешивание полиоля и изоцианата происходит в момент впрыскивания, а время формования детали составляет 2-4 минуты.

Новый технический результат заключается в том, что предлагаемый материал более эффективен при шумоизоляции (шум снижается от 1,5 до 2 дБ) и при этом легок, экологичен, обеспечивает хорошее облегание поверхности кузова и простой и быстрый монтаж при установке в салон автомобиля, т.к. изготовленные из него детали являются цельноформованными и повторяющими поверхность и очертания сопрягаемой части кузова. Упрощение и ускорение монтажа достигается также за счет того, что комплект состоит из 5-ти деталей, а не, например, из сложной системы многочисленных модулей.

Новый технический результат в способе изготовления деталей заключается в упрощении и ускорении технологии (время формования детали - 2-4 мин), исключение необходимости оснащения форм специальной системой разделительных пластин, сопряженных головок и системой управления ими, а также в возможности изготовления деталей формованием.

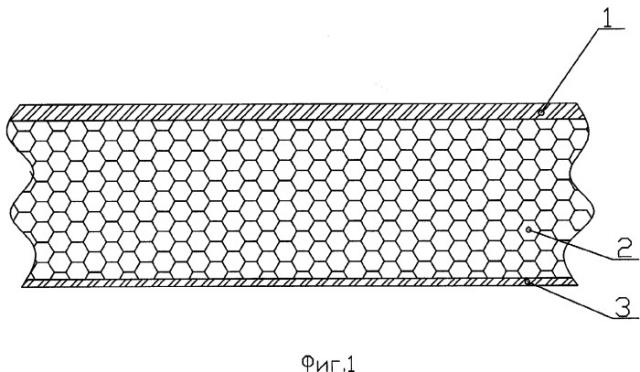

На фиг.1 приведена схема расположения слоев материала для изготовления предлагаемого комплекта деталей шумоизоляционного покрытия для салона транспортного средства.

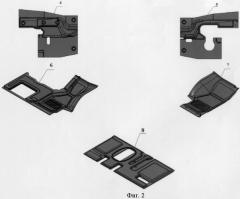

На фиг.2 показан предлагаемый комплект деталей (схематические чертежи).

На фиг.1-2 обозначено:

1 - лицевой слой;

2 - средний слой;

3 - изнаночный слой;

4 - изоляция щитка передка правая;

5 - изоляция щитка передка левая;

6 - коврик пола правый;

7 - коврик пола левый;

8 - коврик пола задний.

Предлагаемый комплект деталей из предлагаемого материала с помощью предлагаемого способа изготавливается следующим образом.

Приготовление полиуретана (смешение компонентов) проводят путем смешивания при помощи установки высокого давления в пистолете для напыления многокомпонентных химических систем с одновременным нанесением (напылением) по рабочей поверхности верхней и нижней полуформы заливочной формы. Компоненты предварительно нагреты до температуры 45-60°С. В случае нагрева температуры компонентов до требуемого значения, произойдет плохое смешение компонентов, что повлечет за собой некачественный лицевой и изнаночный слой. При нагреве компонентов выше предельно допустимой температуры произойдет разрушение химической структуры компонентов.

После нанесения полиуретана производится впрыск пенополиуретана на нижнюю полуформу и закрытие верхней полуформы. Впрыск производится в течении расчетного времени, которое зависит от площади детали. Приготовление пенополиуретана (смешение компонентов) проводят путем смешивания в заливочной машине непосредственно в момент впрыска, в соотношении полиоль/изоцианат 100/60-100/65, компоненты предварительно нагреты до температуры 30-35°С. В случае недогрева температуры компонентов произойдет плохое смешение, что повлияет на качество пены. В случае нагрева компонентов выше допустимого произойдет разрушение химической структуры. Время формирования детали определяют как 2-4 минут.

Ниже приводятся примеры конкретного выполнения деталей предлагаемого комплекта из предлагаемого материала с помощью предложенного способа.

Пример

Деталь №33104-5302032 - изоляция щитка передка правая (ГАЗ-33104).

Устанавливается на переднюю панель кузова с правой стороны и выполняет роль защиты пассажирского салона от проникновения внешнего шума со стороны моторного отсека, которая определяется эффективностью работы данной конструкции в определенном диапазоне частот, в частности это частотный диапазон звука от 250 до 3500 Гц.

В данном случае используется следующий вариант конструкции материала для изготовления детали, включающий в себя:

а) полиуретановую пленку толщиной 1,5-2 мм, поверхностной плотностью 1,5-2 кг/м2, получаемую при взаимодействии полиоля «А-Литур 80 Х», представляющего собой смесь простых полиэфиров, сшивающих агентов и катализаторов, и изоционата «Б-207-3», который представляет собой модифицированный дифенилметандиизоционат (МДИ), взятых в соотношении изоц./пол. - 55/100;

б) пористый слой из высокоэластичного пенополиуретана максимальной толщиной 16,5 мм, с кажущейся плотностью 65+/-5 кг/м3, получаемый при взаимодействии полиоля SPECFLEX * NF 642-А и изоцианата SPECFLEX * NF 138, взятых в соотношении изоц./пол. - 60/100;

в) полиуретановую пленку толщиной 0,1-0,5 мм поверхностной плотностью 0,1-0,5 кг/м2, получаемую при взаимодействии полиоля «А-Литур 80 X», представляющего собой смесь простых полиэфиров, сшивающих агентов и катализаторов, и изоционата «Б-207-3», который представляет собой модифицированный дифенилметандиизоционат (МДИ), взятых в соотношении изоц./пол. - 55/100.

Деталь №33104-5302033 - изоляция щитка передка левая.

Устанавливается в салоне на переднюю панель кузова с левой стороны и выполняет роль защиты пассажирского салона от проникновения внешнего шума со стороны моторного отсека, которая определяется эффективностью работы данной конструкции в определенном диапазоне частот, в частности это частотный диапазон звука от 250 до 3500 Гц.

В данном случае используется следующий вариант конструкции материала для изготовления детали, включающий в себя:

а) полиуретановую пленку толщиной 1,5-2 мм, поверхностной плотностью 1,5-2 кг/м2, получаемую при взаимодействии полиоля «А-Литур 80 X», представляющего собой смесь простых полиэфиров, сшивающих агентов и катализаторов, и изоционата «Б-207-3», который представляет собой модифицированный дифенилметандиизоционат (МДИ), взятых в соотношении изоц./пол. - 55/100;

б) пористый слой из высокоэластичного пенополиуретана максимальной толщиной 16,5 мм, с кажущейся плотностью 65+/-5 кг/м3, получаемый при взаимодействии полиоля SPECFLEX * NF 642-А и изоцианата SPECFLEX * NF 138, взятых в соотношении изоц./пол. - 60/100;

в) полиуретановую пленку толщиной 0,1-0,5 мм, поверхностной плотностью 0,1-0,5 кг/м2, получаемую при взаимодействии полиоля «А-Литур 80 X», представляющего собой смесь простых полиэфиров, сшивающих агентов и катализаторов, и изоционата «Б-207-3», который представляет собой модифицированный дифенилметандиизоционат (МДИ), взятых в соотношении изоц./пол. - 55/100.

Деталь №33104-5109010 - коврик пола правый (ГАЗ-33104).

Устанавливается в передней части салона на пол кузова между сдвоенным пассажирским сиденьем и изоляцией щитка передка и выполняет роль коврового покрытия, а также осуществляет функцию защиты пассажирского салона от проникновения внешнего шума, которая определяется эффективностью работы данной конструкции в определенном диапазоне частот от 250 до 5000 Гц.

В данном случае используется следующий вариант конструкции материала для изготовления данной детали, включающий в себя:

а) полиуретановую пленку толщиной 1,5-2 мм, поверхностной плотностью 1,5-2 кг/м2, получаемую при взаимодействии полиоля «А-Литур 80 X», представляющего собой смесь простых полиэфиров, сшивающих агентов и катализаторов, и изоционата «Б-207-3», который представляет собой модифицированный дифенилметандиизоционат (МДИ), взятых в соотношении изоц./пол. - 55/100;

б) пористый слой из высокоэластичного пенополиуретана максимальной толщиной 14 мм, с кажущейся плотностью 65+/-5 кг/м3, получаемый при взаимодействии полиоля SPECFLEX * NF 642-А и изоцианата SPECFLEX * NF 138, взятых в соотношении изоц./пол. - 60/100;

в) полиуретановую пленку толщиной 0,1-0,5 мм, поверхностной плотностью 0,1-0,5 кг/м2 получаемую при взаимодействии полиоля «А-Литур 80 X», представляющего собой смесь простых полиэфиров, сшивающих агентов и катализаторов, и изоционата «Б-207-3», который представляет собой модифицированный дифенилметандиизоционат (МДИ), взятых в соотношении изоц./пол. - 55/100.

Деталь №33104-5109011 - коврик пола левый (ГАЗ-33104).

Устанавливается в передней части салона на пол кузова между водительским сиденьем и изоляцией щитка передка и выполняет роль коврового покрытия, а также осуществляет функцию защиты пассажирского салона от проникновения внешнего шума, которая определяется эффективностью работы данной конструкции в определенном диапазоне частот, от 250 до 5000 Гц.

В данном случае используется следующий вариант конструкции материала для изготовления данной детали, включающий в себя:

а) полиуретановую пленку толщиной 1,5-2 мм, поверхностной плотностью 1,5-2 кг/м2, получаемую при взаимодействии полиоля «А-Литур 80 X», представляющего собой смесь простых полиэфиров, сшивающих агентов и катализаторов, и изоционата «Б-207-3», который представляет собой модифицированный дифенилметандиизоционат (МДИ), взятых в соотношении изоц./пол. - 55/100;

б) пористый слой из высокоэластичного пенополиуретана максимальной толщиной 14 мм, с кажущейся плотностью 65+/-5 кг/м3, получаемый при взаимодействии полиоля SPECFLEX * NF 642-А и изоцианата SPECFLEX * NF 138, взятых в соотношении изоц./пол. - 60/100;

в) полиуретановую пленку толщиной 0,1-0,5 мм, поверхностной плотностью 0,1-0,5 кг/м2, получаемую при взаимодействии полиоля «А-Литур 80 X», представляющего собой смесь простых полиэфиров, сшивающих агентов и катализаторов, и изоционата «Б-207-3», который представляет собой модифицированный дифенилметандиизоционат (МДИ), взятых в соотношении изоц./пол. - 55/100.

Деталь №33104-5109040 - коврик пола задний (ГАЗ-33104).

Устанавливается в средней части салона на пол кузова между передними полами и задней стенкой кабины и выполняет роль коврового покрытия, а также осуществляет функцию защиты пассажирского салона от проникновения внешнего шума, которая определяется эффективностью работы данной конструкции в определенном диапазоне частот, от 250 до 5000 Гц.

В данном случае используется следующий вариант конструкции материала для изготовления данной детали, включающий в себя:

а) полиуретановую пленку толщиной 1,5-2 мм, поверхностной плотностью 1,5-2 кг/м2, получаемую при взаимодействии полиоля «А-Литур 80 X», представляющего собой смесь простых полиэфиров, сшивающих агентов и катализаторов, и изоционата «Б-207-3», который представляет собой модифицированный дифенилметандиизоционат (МДИ), взятых в соотношении изоц./пол. - 55/100;

б) пористый слой из высокоэластичного пенополиуретана максимальной толщиной 14 мм, с кажущейся плотностью 65+/-5 кг/м3, получаемый при взаимодействии полиоля SPECFLEX * NF 642-А и изоцианата SPECFLEX * NT 138, взятых в соотношении изоц./пол. - 60/100;

в) полиуретановую пленку толщиной 0,1-0,5 мм, поверхностной плотностью 0,1-0,5 кг/м2, получаемую при взаимодействии полиоля «А-Литур 80 X», представляющего собой смесь простых полиэфиров, сшивающих агентов и катализаторов, и изоционата «Б-207-3», который представляет собой модифицированный дифенилметандиизоционат (МДИ), взятых в соотношении изоц./пол. - 55/100.

| Технология изготовления деталей 33104-5302032 - изоляция щитка передка правая, 33104-5302033 - изоляция щитка передка левая | |||

| № опер. | Наименование и описание операции | Оборудование | Инструмент |

| 005 | Нанесение антиадгезива. Открутить винтовой зажим и открыть форму. Нанести антиадгезив Сибра 312 на верхнюю и нижнюю полуформу кисточкой по всей поверхности равномерным слоем. | Кисточка | |

| 010 | Нанесение полиуретана. Подвести распыляющий пистолет машины по напылению полиуретана к форме. Произвести равномерное распыление полиуретана по рабочей поверхности нижней полуформы. Нажать кнопку включения карусели. | Дозирующая установка высокого давления для напыления многокомпонентных химических систем «POLISPREY 3500» | |

| 015 | Заливка. Температура формы 50-60°С. Температура компонентов 30-35°С. Подвести голову заливочной машины к заливочным горловинам формы. Произвести заливку пенополиуретана в течение 2,1 секунды. Закрыть верхнюю полуформу и закрутить винтовой зажим. Нажать кнопку включения карусели. | Машина заливочная ПК-40. Обогреватель для форм. Обогреватель для компонентов | Форма заливочная обогреваемая |

| 020 | Извлечение деталей. Открутить винтовой зажим и открыть верхнюю полуформу. Извлечь залитую деталь и уложить ее на место хранения для последующей передачи на обрезку. | Форма заливочная обогреваемая | |

| 025 | Контроль. Произвести 100% визуальный контроль отлитых деталей. На деталях не допускаются непроливы, раковины и механические повреждения. | ||

| 030 | Транспортирование. Транспортировать отлитые детали на участок обрезки. | ||

| 035 | Обрезка. Заложить деталь на нижнюю полуформу обрезного кондуктора, зафиксировать деталь верхней полуформой. Произвести обрезку по контуру детали, вырубить сквозные отверстия. | Кондуктор обрезной | Нож, пробойники. |

| 040 | Контроль. Уложить деталь в контрольное приспособление. Проверить наличие и расположение всех вырубных отверстий, а также их размеров. | Контрольное приспособление, контрольные пробки. | |

| 045 | Упаковка. Упаковать детали в полиэтиленовую пленку по 10 штук и уложить в тару. В каждое место вложить упаковочный ярлык со штампом ОТК. | Тара |

| Технология изготовления деталей 33104-5109010 - коврик пола правый, 33104-5109011 - коврик пола левый, 33104-5109040 - коврик пола задний. | |||

| № опер. | Наименование и описание операции | Оборудование | Инструмент |

| 005 | Нанесение антиадгезива. Открутить винтовой зажим и открыть форму. Нанести антиадгезив Сибра 312 на верхнюю и нижнюю полуформу кисточкой по всей поверхности равномерным слоем. | Кисточка | |

| 010 | Нанесение полиуретана. Подвести распыляющий пистолет машины по напылению полиуретана к форме. Произвести распыление полиуретана по рабочей поверхности нижней и верхней полуформы. Нажать кнопку включения карусели. | Дозирующая установка высокого давления для напыления многокомпонентных химических систем «POLISPREY3500 | |

| 015 | Заливка. Температура формы 50-60°С. Температура компонентов 30-35°С Подвести голову заливочной машины к заливочным горловинам формы. Произвести заливку пенополиуретана в течение 2,7 секунды (33104-5109011), 3,1 секунды (33104-5109040; 33104-5109010). Закрыть верхнюю полуформу и закрутить винтовой зажим. Нажать кнопку включения карусели. | Машина заливочная ПК-40. Обогреватель для форм. Обогреватель для компонентов | Форма заливочная обогреваемая |

| 020 | Извлечение деталей. Открутить винтовой зажим и открыть верхнюю полуформу. Извлечь залитую деталь и уложить ее на место хранения для последующей передачи на обрезку. | Форма заливочная обогреваемая | |

| 025 | Контроль. Произвести 100% визуальный контроль отлитых деталей. На деталях не допускаются непроливы, раковины и механические повреждения. | ||

| 030 | Транспортирование. Транспортировать отлитые детали на участок обрезки. | ||

| 035 | Обрезка. Заложить деталь на нижнюю полуформу обрезного кондуктора, зафиксировать деталь верхней полуформой. Произвести обрезку по контуру детали, вырубить сквозные отверстия. | Кондуктор обрезной | Нож, пробойники. |

| 040 | Контроль. Уложить деталь в контрольное приспособление. Проверить наличие и расположение всех вырубных отверстий, а также их размеров. | Контрольное приспособление, контрольные пробки | |

| 045 | Упаковка. Упаковать детали в полиэтиленовую пленку по 10 штук и уложить в тару. В каждое место вложить упаковочный ярлык со штампом ОТК. | Тара |

1. Материал для шумоизоляционных покрытий для салона транспортного средства, включающий несколько слоев, один из которых выполнен из пористого пенополиуретана, полученного при взаимодействии, по меньшей мере, полиоля и изоцианата, отличающийся тем, что материал включает 3 слоя: лицевой, изнаночный и средний, при этом лицевой и изнаночный слои выполнены из полиуретановой пленки, полученной при взаимодействии, по меньшей мере, полиоля и изоцианата, взятых в соотношении 100/50-100/55, причем толщина полиуретановой пленки лицевого слоя составляет 1,5-2,0 мм, а изнаночного слоя - 0,1-0,5 мм; средний слой выполнен из пористого пенополиуретана, полученного при взаимодействии, по меньшей мере, полиоля и изоцианата, взятых в соотношении 100/60-100/65, и имеет толщину до 16,5 мм.

2. Материал по п.1, отличающийся тем, что дополнительно при получении пенополиуретана используют катализаторы, и (или) вспениватели, и (или) стабилизаторы, причем подбор и количество их определяется заранее заданной необходимой величиной плотности пенополиуретана.

3. Материал по любому из пп.1 и 2, отличающийся тем, что предпочтительным значением необходимой поверхностной плотности является для лицевого слоя 1,5-2,0 кг/м2, для изнаночного слоя - 0,1-0,5 кг/м2, для среднего слоя - 65±5 кг/м2.

4. Комплект деталей шумоизоляционного покрытия для салона транспортного средства, отличающийся тем, что он включает 5 деталей: изоляция щитка передка правая, изоляция щитка передка левая, коврик пола правый, коврик пола левый и коврик пола задний, при этом каждая деталь выполнена из материала по любому из пп.1-3 и является цельноформованной и повторяющей поверхность и очертания рельефа сопрягаемой части кузова; также каждая деталь имеет единую по всей поверхности толщину лицевого и изнаночного слоев и различную толщину среднего слоя, определяемую степенью шумового излучения зоны.

5. Комплект по п.4, отличающийся тем, что по всей поверхности каждой детали выполнено декоративное теснение.

6. Комплект по п.4, отличающийся тем, что в зонах наименьшего шумового излучения толщина среднего слоя наименьшая, а в зонах наибольшего шумового излучения - наибольшая.

7. Способ изготовления деталей шумоизоляционного покрытия для салона транспортного средства, включающий приготовление пенополиуретановой пены из полиоля и изоцианата, отличающийся тем, что для получения лицевого и изнаночного слоев материала по любому из пп.1-3 для каждой детали комплекта по любому из пп.4 и 5 предварительно нагретые до 45-60°С полиоль и изоцианат, взятые в соотношении 100/50-100/55, смешивают при помощи установки высокого давления в пистолете для напыления многокомпонентных химических систем с одновременным нанесением (напылением) по рабочей поверхности верхней полуформы и нижней полуформы заливочной формы; для получения среднего слоя материала по любому из пп.1-3 для каждой детали комплекта по любому из пп.4 и 5 предварительно нагревают до 30-35°С полиоль и изоцианат, взятые в соотношении 100/60-100/65, впрыскивают на нижнюю полуформу и закрывают верхней полу формой, причем смешивание полиоля и изоцианата происходит в момент впрыскивания, а время формования детали составляет 2-4 мин.