Способ прямого восстановления металлов из дисперсного рудного сырья и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к бескоксовой металлургии, в частности к производству непрерывно литой заготовки посредством восстановления металлов из металлсодержащего оксидного сырья газообразными и дисперсными восстановителями в плазмохимических реакторах. Предварительно частично восстановленное рудное сырье с восстановителем вводят в дуговую электропечь через полость, расположенную снаружи рабочего электрода, на зеркало ванны рудного расплава. Газообразные продукты реакции выводят через полость рабочего электрода и используют для предварительного восстановления. Расход рабочего электрода компенсируют без остановки процесса. В зоне горения дуги и ванны расплава создают аксиальное магнитное поле, способствующее равномерному нагреву и восстановлению шихты, а плазма дуги в этом поле препятствует выносу мелких частиц. В процессе сбора готового продукта проводят кристаллизацию полученного металла и выводят его в виде пригодной к дальнейшей переработке заготовки. Изобретение позволит снизить удельный расход материала рабочего электрода, использовать любой газообразный восстановитель без опасности закоксовывания канала его ввода и уменьшить расход восстановителя. 2 н. и 8 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Область техники.

Изобретение относится к бескоксовой металлургии, в частности к производству непрерывно литой заготовки посредством восстановления металлов, не обязательно только железа, из металлсодержащего оксидного сырья, такого как дисперсные руды, частично восстановленные руды, рудные концентраты и металлсодержащие оксидные отходы, газообразными и дисперсными восстановителями в плазмохимических реакторах, основная доля энергии в которые вводится с помощью дугового разряда.

Уровень техники.

Как известно, способ, в котором железо производится путем восстановления железосодержащей руды, минуя доменное производство, классифицируется как "способ прямого восстановления". Способы прямого восстановления металлов и соответствующие устройства на основе дуговых разрядов описаны в известной технической литературе («Электрические промышленные печи. Дуговые печи и установки специального нагрева». Под ред. Свенчанского А.Д., М.: Энергоиздат, 1981 г., с.251, 247). Обычно устройство содержит ванну расплава со средствами сбора металла и шлака, средства подачи исходного сырья и плазмообразующего газа, соленоид и расположенный на центральной оси рабочий электрод, выполненный из графита или вольфрама. В ряде случаев через рабочий электрод, установленный обычно в верхней части устройства, подают исходный материал и плазмообразующий газ и он является катодом дугового плазмотрона, роль анода выполняет ванна расплава металла, находящаяся на поде печи.

Общим недостатком этих устройств и способов является наличие расходуемого электрода - катода и ограниченность объема плавильной камеры, что требует остановки процесса для замены катода и выпуска металла, а стенки плавильной камеры реактора-тигля необходимо защищать графитовой или керамической футеровкой (напр., патенты России №№2022491, 2072639, №2009230), которая интенсивно разрушается при контакте с оксидными расплавами. Даже в том случае, когда электрод не заменяют, а перемещают в рабочую зону посредством предусмотренных для этого устройств (патенты РФ №№1781306 и 2007463), технологический процесс остается прерывистым из-за ограниченной емкости печи и необходимости отсоединения от катода средств подачи рудного сырья на время установки резервного электрода, а конечный материал загрязняется продуктами эрозии катода и футеровки печи.

Кроме того, практически невозможно обеспечить стабильное равномерное пребывание обрабатываемого материала в дуговой области из-за значительного размера зеркала ванны расплава и хаотического перемещения по рабочей поверхности электрода контрагированного дугового пятна вследствие относительно низкой температуры торца катода. При этом велики затраты энергии на нагрев газовой среды, значительная часть энергии которой безвозвратно теряется, несмотря на попытки ее повторного использования («Развитие бескоксовой металлургии», под. ред. Тулина Н.А., Майера К., М. Металлургия, 1987 г., пат России №2037524).

В ряде случаев удается понизить затраты энергии и реагентов за счет точного выдерживания соотношения между количеством исходного сырья и реагентов, но тогда процесс становится многостадийным с соответствующим увеличением числа переделов, расхода энергии и в конечном итоге удорожанием продукта (патенты России №№2037524, 2213787, пат. СССР №1811539).

Все это не позволяет разработать дуговой непрерывно действующий экономичный восстановительный плазмохимический реактор на уровень мощности, соответствующий требуемой производительности в металлургической промышленности.

Ближайшим прототипом предлагаемого изобретения является способ прямого восстановления металлов из дисперсного рудного сырья, включающий предварительное восстановление исходного материала - шихты, подачу частично восстановленной шихты вместе с легирующими присадками и восстановителем в дуговую электропечь, возбуждение электрической дуги, плавление и финишное восстановление частично восстановленной шихты, вывод готового продукта из устройства и его сбор, охлаждение термически нагруженных частей устройства («Развитие бескоксовой металлургии». Под ред. Тулина Н.А., Майера К. М.: Металлургия, 1987 г., с.77). Согласно этому способу рудное сырье и восстановитель (углерод) подают в рабочее пространство через внутреннюю полость рабочего электрода, находящегося при температуре 1500-3000°С. При этой температуре углерод электрода из-за высокого сродства к кислороду интенсивно взаимодействует с оксидом металла, что приводит к его эрозии и высокому расходу материала электрода, а при использовании в качестве восстановителя природного газа - еще и к пиролизу последнего с перекрытием полости рабочего электрода продуктами пиролиза.

Кроме того, ввод реагентов под полость электрода, т.е. в основном в центральную часть ванны, имеющей большие поперечные размеры, обуславливает неравномерное их распределение по объему ванны. Вследствие этого снижается эффективность массообменных процессов в ванне расплава, что снижает скорость восстановления металла и, следовательно, увеличивает энергетические затраты на его производство. Высокую эрозию рабочего электрода вызывает также наличие малоподвижных контрагированных пятен, возникающих в результате недостаточно высокой температуры его торца. Отсутствие аксиального магнитного поля в зоне горения дуги приводит к отклонению дуги от оси электрода и к проскоку реагентов мимо разряда. При этом увеличивается вынос рудного сырья из рабочего объема печи, т.е. потеря металла.

Ближайшим прототипом предлагаемого изобретения является также описанное в том же источнике устройство для прямого восстановления рудного сырья, содержащее питатель исходного материала - шихты, твердофазный реактор предварительного восстановления шихты, средства подачи частично восстановленной шихты и восстановительных реагентов в электропечь, включающую смеситель, расположенный на центральной оси рабочий электрод с внутренней полостью, жидкофазный реактор с цилиндрическим корпусом, устройство сбора готового продукта с ванной расплава и средства охлаждения термически нагруженных частей, причем рабочий электрод и устройство сбора подключены к полюсам источника питания. В этом устройстве рабочий электрод является катодом, а устройство сбора готового продукта - анодом дугового плазмотрона, подключенного к источнику постоянного тока. К недостаткам известного устройства, помимо эрозии катода, использования разрушающейся керамической футеровки и других отмеченных выше недостатков подобных устройств, следует также отнести отсутствие кристаллизатора, что увеличивает количество переделов для получения слябов требуемой формы.

Сущность изобретения.

Предлагаемым изобретением решается техническая задача снижения материалоемкости и повышения экономичности процесса, осуществления практически непрерывной работы и повышения чистоты металла.

Основной технический результат использования предлагаемого изобретения заключается в снижении удельного расхода материала рабочего электрода, в возможности использования любого газообразного восстановителя без опасности закоксовывания канала его ввода, в уменьшении расхода восстановителя.

Дополнительно решается задача упрощения технологической схемы производства непрерывно литой заготовки из дисперсного рудного или иного металлсодержащего оксидного сырья и обеспечения взрывобезопасности.

Указанный результат достигается в настоящем изобретении, один аспект которого является способом прямого восстановления рудного сырья. Согласно предлагаемому способу подачу в электропечь смеси предварительно частично восстановленной шихты и газообразного восстановителя производят на зеркало ванны рудного расплава через полость, расположенную снаружи рабочего электрода, после возбуждения дуги, плавления и восстановления рудного сырья газообразные продукты реакции восстановления отводят через внутреннюю полость рабочего электрода и используют их для предварительного восстановления, а расход рабочего электрода компенсируют. Кроме того, в зоне горения дуги и ванны расплава создают аксиальное магнитное поле, а в процессе сбора готового продукта проводят кристаллизацию полученного металла и выводят его в виде пригодной к дальнейшей переработке заготовки.

Поставленная задача решается также и тем, что в электропечи устройства для прямого восстановления рудного сырья между смесителем и жидкофазным реактором помещено первое зажимное устройство с отверстиями для прохода смеси и размещенными на его внутренней поверхности электропроводными прижимными контактными роликами или пластинами, снизу к этому устройству прикреплен охлаждаемый металлический стакан, на оси которого помещен рабочий электрод, твердофазный реактор состоит из цилиндрической части с наклонно укрепленными на ее внутренней поверхности ребрами, крышки и конусной части, обращенной сужением вниз, с днищем, снабженным отверстиями, и содержит на центральной оси перфорированный цилиндр, в полости которого установлены резервный электрод и полый металлический шток, при этом рабочий, резервный электроды и шток расположены последовательно снизу вверх и соединены, а шток в нижней части снабжен перфорацией, на крышке твердофазного реактора размещены второе зажимное устройство, кожух с закрепленным на нем приводным устройством реверсивного перемещения и вращения штока и патрубок питателя шихты, средство подачи частично восстановленной шихты помещено между днищем твердофазного реактора и смесителем, при этом устройство сбора, корпус жидкофазного реактора, первое зажимное устройство и смеситель разделены электроизоляционными прокладками, средство подвода восстановительного газа содержит первый вентиль, после которого газовая магистраль разделена на две ветви, одна из которых со вторым вентилем подведена к твердофазному реактору, другая с третьим вентилем - к смесителю, и к внутреннему отверстию второго зажимного устройства подведена магистраль нейтрального газа с четвертым вентилем.

Кроме того, вокруг ванны расплава и корпуса жидкофазного реактора установлен соленоид, устройство сбора выполнено в виде охлаждаемого кристаллизатора, изготовленного из электро- и теплопроводного химически стойкого по отношению к оксидным расплавам материала, форма и размеры которого соответствует форме литой заготовки, а средство подачи частично восстановленной шихты выполнено в виде секции подачи со шнековым питателем. При использовании в качестве исходного сырья бедных руд кристаллизатор содержит отверстие для выпуска шлака.

Используемые термины и определения.

Дуговой плазмотрон - устройство, содержащее два или более электродов, между которыми в среде плазмообразующего газа возбуждают электрический разряд, управляемый газо- или магнитодинамическими методами, плазму которого используют для нагрева газа, плавления и восстановления рудного сырья.

Твердофазный реактор - контейнер, в котором восстановление газообразным восстановителем оксидного сырья производят без его плавления и из которого частично восстановленное сырье подают в смеситель.

Жидкофазный реактор - емкость, в которой восстановление оксидного сырья производят в жидком расплавленном состоянии. Реактор содержит охлаждаемый корпус, на котором установлены один или несколько плазмотронов и к которому снизу пристыковано устройство сбора продукта.

Кристаллизатор - устройство восстановления рудного сырья и сбора продукта-металла, в котором расплавленный металл охлаждают до твердого состояния. В случае образования шлака кристаллизатор снабжают отверстием для его вывода.

Питатель - устройство, обычно содержащее бункер с исходным рудным сырьем и средство его подачи с заданной скоростью.

Соленоид - катушка, образованная проводящим или сверхпроводящим материалом.

Сляб - полуфабрикат, представляющий собой металлическую заготовку прямоугольного поперечного сечения с большим отношением ширины к высоте, подготовленную для дальнейшей переработки, например прокатки, ковки и т.д.

Синтез-газ - газовая смесь, главными компонентами которой являются монооксид углерода и водород.

Железорудное сырье - минеральное сырье, содержащее один или более окислов железа различной валентности.

Бедное рудное сырье - сырье с содержанием металла 60% и менее.

Богатое рудное сырье - сырье с содержанием металла около 70%.

Зажимное устройство - исполнительный механизм, состоящий, например, из двух охватывающих зажимаемый элемент частей и приводимый в действие электрическим, пневматическим или гидравлическим способом. Для пропускания смеси зажимное устройство снабжено осевыми отверстиями, а для пропуска газа - радиальными каналами.

Описание чертежей.

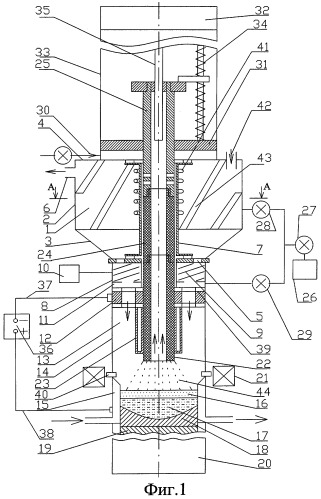

На фиг.1 схематически дано устройство в продольном сечении.

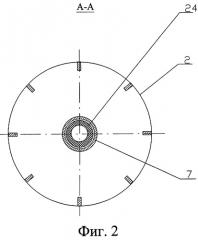

На фиг.2 дано поперечное сечение устройства в плоскости А-А.

Устройство содержит твердофазный реактор предварительного восстановления 1, включающий цилиндрический корпус 2, переходящий в конусную часть 3, крышку 4, днище 5, патрубок канала вывода отработанных газов 6, установленный на оси устройства перфорированный цилиндр 7.

Под днищем 5 размещена секция подачи 8 частично восстановленной шихты с устройством подачи 9, например, в виде шнека с приводом 10, и смеситель 11, под которым расположено первое зажимное устройство 12 и жидкофазный восстановительный реактор 13 с корпусом 14.

К корпусу 14 реактора 13 снизу примыкает кристаллизатор 15, в котором находится оксидный расплав 16, под ним металлический расплав 17 и охлажденная часть 18 металлического расплава - твердый металл, находящийся на платформе 19 механизма вытяжки и резки 20 слитка. Вокруг реактора 13 расположен соленоид 21.

На оси устройства установлены рабочий полый электрод 22, заключенный в охлаждаемый уплотняющий стакан 23, и резервный электрод 24, подсоединенный верхним концом к штоку 25.

Система подвода восстановительного газа содержит источник газа 26, магистраль с вентилем 27, разделенную после него на две ветви. Ветвь с вентилем 28 подключена к реактору 1 над конической его частью 3, а ветвь с вентилем 29 подключена к смесителю 11. Магистраль нейтрального газа с вентилем 30 подведена ко второму зажимному устройству 31, установленному на крышке 4 реактора 1.

Устройство 32 реверсивного привода штока 25 размещено на кожухе 33, в котором размещены механизмы осевого перемещения и вращения штока 25 с электродами 22 и 24. В качестве примера механизм осевого перемещения выполнен в виде винта 34, а механизм вращения - в виде стержня 35 прямоугольного сечения, проходящего через прямоугольное отверстие заглушки штока 25. Кожух 33 установлен на втором зажимном устройстве 31.

Полюса источника питания 36 соединены проводниками 37 и 38 с первым зажимным устройством 12 и кристаллизатором 15 соответственно. Находящиеся под различными потенциалами части устройства отделены с помощью электроизоляционных прокладок 39-40 от нейтральных частей устройства.

На цилиндре установлены сопла 41, на крышке 4 установлен выходной патрубок 42 питателя рудного сырья (не показан), цилиндрический корпус 2 реактора 1 снабжен наклонно расположенными ребрами 43.

Дуговой разряд 44 горит между электродом 22 и расплавом 16.

Вылет электрода 22 из стакана 23 составляет 0,5-1 внешнего диаметра электрода 22. Меньшая величина вылета приводит к возбуждению дуги на стакане 23, большая - к эрозии электрода 22 от попадания на него оксида. Диаметр внутренней полости электрода 22 равен 1/3-1/4 его внешнего диаметра. Увеличение диаметра канала приводит к возрастанию скорости расхода электрода 22; уменьшение - к чрезмерному повышению давления газа в объеме установки.

Охлаждаемый кристаллизатор 15 выполнен из электропроводного и теплопроводного стойкого к оксидному расплаву материала, например из меди, и снабжен механизмом 20 вытяжки и мерной резки получаемого слитка.

Осуществление изобретения.

Установка предназначена для использования рудного сырья двух типов: с содержанием железа около 70% и бедного рудного сырья, содержание железа в котором находится на уровне 60% и менее. При восстановлении бедных руд необходимо предусмотреть устройство для отвода из рабочего объема шлака.

Размер частиц дисперсного рудного сырья должен составлять 0,1-3 мм. Использование более мелких частиц приводит к возрастанию пылевыноса, при более крупных частицах замедляются скорости тепломассообменых процессов, поэтому такое сырье необходимо измельчать.

Предлагаемые способ и устройство могут функционировать на переменном и постоянном токе прямой и обратной полярности. Описанные ниже способ и устройство, представленное на фиг.1, в качестве примера демонстрируют работу на постоянном токе при прямой полярности, когда электрод 22 является катодом.

Устройство функционирует следующим образом. Вначале на платформу 19 ("ласточкин хвост" механизма вытяжки 20) загружают металлическую "затравку". Между «затравкой» и электродом 22 возбуждают дуговой разряд 44. Устанавливают рабочие параметры установки: индукцию магнитного поля соленоида 21, величину тока дуги, величину дугового промежутка, расход восстановительного газа через реакторы: жидкофазного восстановления 13 - посредством вентиля 29 и твердофазного восстановления 1 - посредством вентиля 28.

После наведения ванны расплава 16 в твердофазный реактор 1 через выходной патрубок 42 питателя подают исходное рудное сырье, которое вихревым движением газа распределяется по объему реактора 1. Сопла 41 придают газу вращательное движение. В нижний отдел цилиндрического корпуса 2 реактора 1 по магистрали 28 подают восстановительный газ, частично восстановленная шихта, взаимодействуя с ребрами 43, опадает в конусную часть 3 реактора 1 и камеру подачи 8. Шнек 9 непрерывно подает частично восстановленную шихту в смеситель 11, где в вихре восстановительного газа, подведенного по магистрали 29, происходит их смешение. Полученная смесь потоком восстановительного газа переносится через направляющий зазор, образованный уплотняющим стаканом 23 и корпусом реактора 13, и практически равномерно распределяется по всей поверхности зеркала вращающейся ванны оксидного расплава 16. Образующиеся газообразные продукты реакции восстановления проходят через плазменную дугу 44 в центральную полость электрода 22.

Восстановленный металл как более тяжелая фракция расплава скапливается в нижней части кристаллизатора 15 в виде металлического расплава 17 и, постепенно охлаждаясь, кристаллизуется в твердый металл 18. Восстановленный металл 18 устройством 20 вытяжки и резки металла непрерывно извлекают из кристаллизатора 15 и разрезают на слябы с размерами, позволяющими дальнейшее их использование в качестве заготовок при последующей обработке.

Газ из рабочего объема жидкофазного реактора 13 через полые электроды 22 и 24 поступает в полый шток 25, через отверстия которого и сопла цилиндра 7 попадает в твердофазный реактор 1. Из реактора 1 отработанный восстановительный газ через патрубок 6 поступает на дальнейшее технологическое использование.

Соленоид 21 создает в области дуги и кристаллизатора 15 аксиальное магнитное поле, которое приводит во вращение дугу и расплав. Индукция магнитного поля зависит от величины тока дуги и обрабатываемого рудного сырья и, например, при токе дуги около 1200 А и диаметре кристаллизатора 15 около 100 мм должна составлять величину около 0,1 Тл. Более высокая магнитная индукция приводит к чрезмерному выбросу расплава на стенки кристаллизатора 15, более низкая - к слишком медленному вращению как дуги, так и расплава, что снижает интенсивность восстановительного процесса.

Величину дугового промежутка устанавливают и поддерживают в процессе восстановления порядка 0,5-1 диаметра электрода 22. При меньших значениях длины дуги возрастает эрозия электрода 22 за счет попадания на него брызг оксидного расплава. При больших значениях длины дуги возрастают тепловые потери вследствие энергообмена между столбом дуги и корпусом 14 реактора 13.

Расход восстановительного газа через жидкофазный реактор 13 устанавливают равным 1-1,5 от величины термодинамически необходимого расхода. Расход газа через твердофазный реактор 1 предварительного восстановления устанавливают таким, чтобы усредненная температура газа и шихты в этом реакторе в результате смешения газов - подаваемого через вентиль 28 и выходящего через сопла цилиндра 7 в реактор 1 была в пределах 700-1000°С. При более низкой температуре скорость процесса восстановления уменьшается. При более высокой температуре частицы оксида железа слипаются.

Величину тока плазменной дуги устанавливают такой, чтобы обеспечивались термодинамически необходимые тепловые условия в реакционном объеме. Например, при восстановлении железорудного концентрата в медном кристаллизаторе 15 удельный тепловой поток на зеркало ванны расплава должен составлять около 5 МВт/м2, что для медного кристаллизатора 15 диаметром 100 мм соответствует величине тока 1200 А. При меньшем тепловом потоке железо не восстанавливается, при большем - происходит чрезмерное испарение металла.

В режиме обратной полярности (рабочий электрод 22 подключен к положительному, кристаллизатор 15 - к отрицательному полюсам источника питания постоянного тока) и при переменном электрическом токе дуги 44 набор и последовательность этапов процесса остаются такими же, как в режиме прямой полярности, но меняются процессы взаимодействия восстановителя с частично восстановленным рудным сырьем. В режиме обратной полярности образовавшиеся в дуговом разряде положительные ионы восстановительного газа увлекаются в направлении расплава 16 не только потоком газа, но и под действием сил притяжения к отрицательно заряженному расплаву 16. При этом восстановление металла в ванне расплава происходит более интенсивно.

При использовании переменного электрического поля протекают реакции восстановления, свойственные двум первым режимам, и при этом появляется возможность отказаться от выпрямителя, стоимость которого при потребляемых мощностях составляет значительную долю стоимости устройства.

Несмотря на значительное снижение расхода электрода 22 (по меньшей мере в 2 раза), для обеспечения непрерывного производства литой заготовки предусмотрено наращивание рабочего электрода 22 резервным электродом 24 без отключения дуги, прекращения процесса восстановления и замораживания ванны расплава. Устройство 32, кожух 33, винт 34, стержень 35 и шток 25 образуют электродный блок, который обеспечивает подачу рабочего электрода 22 и его наращивание резервным электродом 24. Шток 25 выполнен в виде металлической трубы с заглушкой в верхней части, содержащей прямоугольное отверстие для стержня 35. В нижней части штока 25 имеются резьба для соединения с электродом 24 и перфорация для выхода газа, поступающего через полости электродов 22 и 24 из рабочего объема жидкофазного реактора 13.

Электрод 22 по мере расходования подается в зону дуги приводным устройством 32 посредством перемещения штока 25 винтом 34. Постепенно электрод 22 расходуется до конца и его роль начинает выполнять электрод 24, бывший до этого резервным. При расходе этого электрода, ставшего теперь рабочим электродом 22, примерно до половины длины его фиксируют первым зажимным устройством 12, через которое к электроду 22 подведено электропитание. Шток 25 с помощью стержня 35 отвинчивают от электрода 22 и поднимают вверх винтом 34. Затем перекрывают подачу восстановительного газа вентилем 28 и по магистрали с вентилем 30 подают во второе зажимное устройство 31 нейтральный газ. Электродный блок отводят в сторону от второго зажимного устройства 31, через его центральное отверстие в цилиндр 7 вводят новый резервный электрод 24 и фиксируют вторым зажимным устройством 31. После этого электродный блок возвращают в рабочее положение и закрепляют. Шток 25 навинчивают на закрепленный электрод 24, зажимное устройство 31 отпускает фиксацию электрода 24, после чего шток 25 вместе с резервным электродом 24 перемещают вниз и привинчивают к зафиксированному рабочему электроду 22. Прекращают подачу инертного газа, возобновляют подачу вентилем 28 восстановительного газа, разжимают первое зажимное устройство 12 и процесс продолжают в штатном режиме.

Вынос тракта подачи шихты и восстановительного газа за пределы рабочего электрода и отвод отработанных газов через его полость позволили решить несколько технических проблем. А именно предлагаемое изобретение обеспечивает снижение расхода рабочего электрода за счет по крайней мере четырех факторов:

- исключение контакта оксидного рудного сырья с графитовым рабочим электродом 22 и его окисление;

- освобождение полости электрода 22 от подачи через нее рудного сырья позволяет уменьшить диаметр этой полости, тем самым увеличить рабочую массу электрода 22 и уменьшить в нем плотность тока;

- проведение продуктов реакции через дуговой разряд 44 и отведение их из реакционного объема через полости электродов 22 и 24 обеспечивает взаимодействие с материалом электрода 22 (обычно - углеродом) не восстановительного газа, например неконвертированного природного газа, а смеси газов, состоящей главным образом из СО, СО2, Н2 и Н2О. Общее содержание углерода в этой смеси избыточно по отношению к кислороду, что препятствует эрозии электрода 22 из-за окисления графита и закупорке его полости;

- разогрев рабочего торца электрода 22 горячими отходящими газами (3000-6000°С) способствует образованию диффузной (распределенной) привязки дуги к электроду 22 и устраняет контрагированные пятна дуги, которое в известных устройствах является основной причиной эрозии электрода 22.

Кроме того:

- оказалось возможным финишную стадию производства металла проводить в ванне расплава, так как металл не загрязняется продуктами эрозии кристаллизатора 15 и рабочего электрода 22;

- введение восстановительного газа в жидкофазный реактор 13 через смеситель и устройство 12, расположенные над охлаждаемым стаканом 23, и далее через зазор между этим стаканом 23 и корпусом реактора 13 при использовании природного газа в качестве восстановителя снимает проблему закоксовывания соответствующих трактов, так как температура газа в этих условиях заведомо ниже температуры его пиролиза;

- для наращивания рабочего электрода 22 не требуется разбирать тракт подачи сырья и оборудование полностью останавливают только для профилактического обслуживания и ремонта, что повышает производительность процесса в целом;

- частично восстановленная шихта и реагенты распределяются практически равномерно по всей поверхности зеркала ванны, что обеспечивает эффективное протекание процессов массообмена, экономию сырья и энергоресурсов.

Прохождение через плазму дуги газообразных продуктов реакции, в том числе не полностью прореагировавшего восстановителя и мелкодисперсных частиц оксида, вследствие высокой температуры плазмы и интенсивного массообмена при ее вращении способствует ускорению химических процессов и их протеканию с наибольшим использованием восстановительных свойств реагентов.

Выполнение кристаллизатора 15 из электро- и теплопроводного химически стойкого по отношению к оксидным расплавам материала с использованием вращения плазмы дуги 14 и расплава в аксиальном магнитном поле соленоида 21 гарантирует равномерный нагрев и взаимодействие с восстановительным газом всей массы поступающей шихты и получение однородного металла. При этом благодаря возможности применения эффективного охлаждения кристаллизатора 15 и наличия осевого магнитного поля удается предотвратить аварийный его прожог дуговым разрядом, отказаться от футеровки и в конечном итоге получать металл требуемого состава с малым содержанием вредных примесей.

Плазма дуги в осевом магнитном поле соленоида 21 препятствует выносу конденсированной фазы (мелких частиц) благодаря центробежным силам, возникающим при вращении частиц во вращающейся плазме и сокращает потери сырья.

Кристаллизатор 15 может быть выполнен в различной по его поперечному сечению форме. Для формирования слитка-сляба может потребоваться несколько плазмотронов.

Восстановительный газ, подмешиваемый к поступающим в реактор 1 газообразным продуктам реакции, охлаждая последние до температуры 700-1000°С, не только предотвращает слипание частиц сырья, но и использует для восстановления сырья часть затраченной на их нагрев в реакторе 13 энергии дуги.

Использование в комплексе предложенных технологических процессов и элементов конструкции позволяет сократить число переделов, а именно, загружая в устройство исходное сырье, непрерывно получать на выходе заготовку требуемого состава и конфигурации, в частности, при использовании железосодержащего рудного сырья получить стальные слябы, пригодные для прокатки, штамповки и т.д.

Таким образом, предлагаемое изобретение позволяет:

- получить однородный металл с малым содержанием примесей (например, углерода),

- снизить расход графитового рабочего электрода,

- использовать любые восстановители, в том числе неконвертированный природный газ и водород,

- снизить потери рудного сырья,

- обеспечить практически непрерывный режим работы,

- отказаться от применения подового электрода при одновременном обеспечении взрывобезопасности технологического процесса,

- упростить технологическую схему производства из дисперсного рудного сырья непрерывно литой металлической заготовки.

Как следует из описания работы устройства, основной технический результат достигается и в случае использования устройства сбора продукта, описанного в прототипе, или аналогичного, т.к. отличие предложенного устройства сбора от прототипа заключается в отсутствии специального подового электрода, в качестве которого используется кристаллизатор и платформа для размещения «затравки». Это отличие влияет на эффективность, но не на саму возможность реализации основного процесса. Конструкция устройства, включающая кристаллизатор и первый соленоид, является наиболее эффективной, т.к. позволяет в полном объеме использовать предложенные особенности ввода сырья и газа и вывода отработанных газов, в частности, создает возможность проведения реакции финишного восстановления при более высокой температуре в реакционном объеме с достижением вышеназванных преимуществ.

Изобретение может быть использовано на предприятиях металлургии и машиностроения для прямого получения литой металлической заготовки из дисперсного рудного сырья с использованием газообразных и дисперсных восстановителей, в том числе неконвертированного природного газа и водорода.

Экологические показатели предложенных способа и устройства существенно выше, чем у аналогов: не потребляется кокс, не требуется агломерация и окомкование рудного сырья, возможна работа на водороде. Применение водорода радикально решает проблему выброса в окружающую среду парниковых газов.

Пробная плавка с восстановлением дисперсной руды и рудного концентрата была проведена на экспериментальной плазменно-дуговой установке прямой полярности с графитовым электродом и использованием в качестве восстановителя метана (аналога природного газа). При мощности плазменной дуги 70 кВт был осуществлен процесс прямого восстановления с получением железа в виде слитка диаметром 100 мм с суммарным содержанием примесей не более 1,5%.

Промышленная применимость изобретения определяется также широким использованием в промышленности отдельных элементов изобретения, как это следует из описания приведенных аналогов, но в других сочетаниях и с другими техническими результатами.

Возможность реализации всех эффектов, сопровождающих предложенный в настоящем изобретении перенос ввода шихты за пределы рабочего электрода 22, а вынос продуктов реакции через полость электрода 22, установлена нами впервые и нигде не опубликована.

Подготовлено техническое задание и заключен договор с предприятием металлургического комплекса на разработку и изготовление промышленной установки в соответствии с изобретением.

Ниже приведена сравнительная таблица показателей прототипа и предлагаемого устройства при восстановлении железорудного концентрата метаном (модельный газ природного газа).

| Вид устройства | Энерготехнологический показатель | |||||

| Получаемый продукт | Расход катода | Используемый восстановитель | Энергоемкость процесса | Вынос рудного сырья | Взрывобезопасность | |

| Прототип | Чугун | 10 кг/т металла | Дисперсный металлургический уголь | Высокая: потери в газификаторе периодичность процесса | Высокий до 20%: | Низкая: большая масса расплавленного металла в печи |

| Предлагаемое изобретение | Железо высокой чистоты: 1,5% примесей | 3 кг/т металла | Неконвертированный природный газ | Низкая: непрерывность процесса | Низкий: до 5% | Высокая: малая масса расплава в кристаллизаторе |

1. Способ прямого восстановления металлов из дисперсного рудного сырья, включающий предварительное восстановление исходного материала - шихты, подачу частично восстановленной шихты вместе с легирующими присадками и восстановителем в дуговую электропечь, возбуждение электрической дуги, плавление и финишное восстановление частично восстановленной шихты, вывод готового продукта из устройства и его сбор, охлаждение термически нагруженных частей устройства, отличающийся тем, что подачу в электропечь частично восстановленной шихты и газообразного восстановителя производят на зеркало ванны рудного расплава через полость, расположенную снаружи рабочего электрода, после возбуждения дуги, плавления и восстановления шихты газообразные продукты реакции восстановления отводят через внутреннюю полость рабочего электрода и используют для предварительного восстановления, а расход рабочего электрода компенсируют.

2. Способ по п.1, отличающийся тем, что в процессе предварительного восстановления шихты к газообразным продуктам реакции подмешивают восстановительный газ.

3. Способ по п.2, отличающийся тем, что расход рабочего электрода компенсируют перемещением его в область дуги и по мере расхода наращивают путем введения и соединения с ним резервного электрода, при этом на время установки последнего прекращают подмешивать восстановительный газ и в зону, отделяющую полость резервного электрода от окружающего пространства, вводят под давлением нейтральный газ.

4. Способ по любому из пп.1-3, отличающийся тем, что в зоне горения дуги и ванны расплава создают аксиальное магнитное поле.

5. Способ по п.4, отличающийся тем, что в процессе вывода и сбора готового продукта осуществляют кристаллизацию металла и непрерывно выводят его в виде пригодной к дальнейшей переработке заготовки.

6. Устройство для прямого восстановления металлов из дисперсного рудного сырья, содержащее питатель первичного исходного материала - шихты, твердофазный реактор предварительного восстановления шихты, средства подачи частично восстановленной шихты и восстановительных реагентов в электропечь, включающую смеситель, расположенный на центральной оси рабочий электрод с внутренней полостью, жидкофазный реактор с цилиндрическим корпусом, устройство сбора готового продукта с ванной расплава и средства охлаждения термически нагруженных частей, при этом рабочий электрод и устройство сбора подключены к полюсам источника питания, отличающееся тем, что в электропечи между смесителем и жидкофазным реактором размещено электропроводное первое зажимное устройство с отверстиями для прохода смеси предварительно восстановленной шихты и восстановительных реагентов и размещенными на его внутренней поверхности электропроводными прижимными контактными роликами или пластинами, снизу к этому устройству прикреплен охлаждаемый металлический стакан, в котором на оси первого зажимного устройства помещен рабочий электрод, твердофазный реактор состоит из цилиндрической части с наклонно укрепленными на ее внутренней поверхности ребрами, крышки и конусной части, обращенной сужением вниз, с днищем, имеющим отверст