Способ перевода твердого металла в состояние пластичности и текучести

Иллюстрации

Показать всеИзобретение относится к области тепловой обработки металлов. Задачей изобретения является перевод твердого кристаллического металла в состояние пластичности и текучести. Для решения задачи нагрев заготовки металла осуществляют до температуры Т ниже температуры его плавления Tm, причем Т≥0,18·Tm путем «электронного растворения» металла в тепловом потоке при градиенте температуры металла ▿T>1,9·104 К·м-1, при этом значение градиента ▿T обратно пропорционально температуре Т нагрева металла, а величину теплового потока в заготовке металла определяют по формуле Q=λ·▿T·S. В результате использования изобретения появляется возможность экономии тепловой или электрической энергии в таких технологических процессах, как плавление или пайка металлов, в ходе которых металл требуется привести в состояние текучести, нагрева его до температуры ниже точки его плавления. 5 з.п. ф-лы, 18 ил., 1 табл.

Реферат

Изобретение относится к области тепловой обработки металлов, в которой требуется придать металлу свойство текучести и, в частности, сделать металл как пластичным, так и текучим.

Известны способы плавления металла (или способы придания металлу свойства текучести подобно жидкости), когда металл нагревают до точки плавления посредством тепловой или электрической энергии, подведенной к нему извне. Тогда температура всего объема металла должна быть увеличена до точки его плавления, которая составляет 693 К цинк или 3680 К вольфрам (Эмсли Дж. Элементы: Пер. с англ. - М.: Мир, 1993. - 257 с).

Известны способы обработки металлов, включающие нагревание металла до температуры пластической деформации (патент РФ №2222635, БИ №3, 2004, патент РФ №2181776, Бюлл. №12, 2002.).

Наиболее близким по технической сущности к предлагаемому изобретению является способ плавления металла или перевод вещества из кристаллического (твердого) состояния в жидкое, которое происходит с поглощением теплоты (Физический энциклопедический словарь. Гл. ред. А.М.Прохоров. - М.: Сов. Энциклопедия, 1983. - 928 с.). В технологическом процессе плавления или пайки весь объем металла, предназначенного к переходу в жидкое состояние, нагревают до определенной температуры и сообщают ему определенную тепловую энергию при данной температуре. Поэтому главными характеристиками плавления чистых веществ являются температура плавления (Tпл) и теплота плавления (Lпл). Тпл есть температура равновесного фазового перехода кристаллического (твердого) металла в жидкое состояние при постоянном внешнем давлении, a Lпл есть то количество теплоты, которое необходимо сообщить веществу в равновесном изобарно-изотермическом процессе, чтобы перевести его из твердого кристаллического состояния в жидкое.

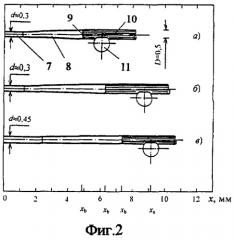

Температура плавления испытанных металлов устанавливается по косвенным признакам: путем сравнения с точкой плавления нагревателя и путем оценки температуры по цвету размягченного металла.

Недостатками известного способа являются большие энергозатраты для перевода твердого кристаллического металла в состояние текучести.

Задачей предлагаемого изобретения является создание способа перевода твердого кристаллического металла в состояние текучести при температуре ниже точки плавления путем «электронного растворения» металла в тепловом потоке при температуре ниже точки плавления.

В результате использования предлагаемого изобретения появляется возможность экономии тепловой или электрической энергии в таких технологических процессах, как плавление или пайка металлов, в ходе которых металл требуется привести в состояние текучести, нагрев его до температуры ниже точки его плавления. Поскольку потери энергии зависят в сильной степени от температуры металла, создаваемой в данном технологическом процессе (вплоть до четвертой степени температуры), то любое ее снижение способствует уменьшению потерь энергии, а также для экономии энергии в таком технологическом процессе, как рекристаллизация металлов, в частности тугоплавких вольфрама, тантала или молибдена, в течение промежутка времени, намного меньшем, чем в существующей практике.

Вышеуказанный технический результат достигается тем, что в способе перевода твердого металла в состояние пластичности и текучести, включающем нагрев заготовки металла, заготовку металла нагревают до температуры Т ниже температуры его плавления Тm, причем минимальное значение Т=0,18·Тm, нагрев заготовки производят при градиенте температуры металла ▿T>1,9·104 К·м-1, при этом значение градиента ▿T изменяют обратно пропорционально температуре Т нагрева металла, а величину теплового потока, создающего данный градиент в заготовке, определяют по формуле

Q=λ·▿T·S,

где λ - коэффициент теплопроводности металла,

▿T - градиент температуры металла заготовки,

S - площадь поперечного сечения заготовки.

Результат достигается также тем, что заготовку из твердого металла выполняют в виде спирали, накрученной на нагревателе.

Нагрев осуществляют таким образом, чтобы металл нагревался целиком.

Нагрев осуществляют таким образом, чтобы нагревалась та часть металла, которая должна быть подвергнута текучести и пластичности.

В предлагаемом способе нагрев металла осуществляют от факела кислородоводородной горелки, или пламени бутановой горелки, или другими нагревателями (плазменная горелка, электродуговой нагреватель и т.д.).

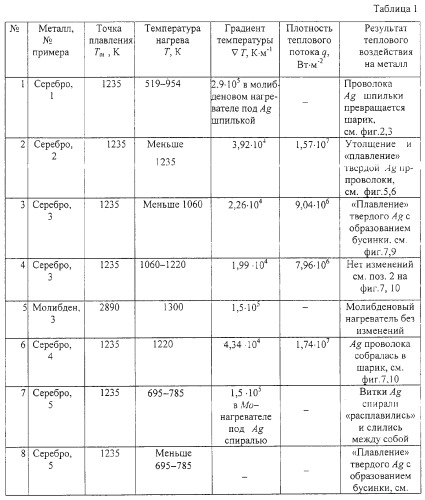

Сущность предлагаемого изобретения поясняется фиг.1-18.

На фиг.1 показано изменение температуры нагревателя в зависимости от расстояния х до оси факела водородно-кислородной горелки.

Предлагаемый способ осуществляется устройством, которое содержит нагреватель 1 из молибденовой проволоки диаметром 0,5 мм; внешнюю границу факела 2, осевое ядро факела 3, горелку 4, установленную в 12-20 мм от нагревателя 1, медный держатель 5; серебряную шпильку 6; Dmax=14 мм - участок нагревателя, имеющий цвет каления металла.

На расстоянии х=6÷9,5 мм от оси факела, мм от оси факела на молибденовую поволоку 1 подвешивали шпильку 6. Шпилька представляла собой отрезок серебряной проволоки диаметром d=0,14 мм и длиной 25 мм, который был перегнут пополам, чтобы образовались две вертикальные ножки шпильки длиной около 12 мм каждая и полукруглая арка-перемычка, которой шпилька касалась нагревателя 1 в своей вершине.

Теплота поступала в ножки шпильки от молибденового нагревателя через точку касания арки-перемычки серебряной шпильки с молибденовой проволокой.

Серебряные ножки шпильки плавились ниже по тепловому потоку, чем была расположена точка контакта шпильки и нагревателя, причем место плавления ножки располагалось в нескольких миллиметрах от данной точки контакта. Серебро, подвергающееся плавлению, находилось в зоне температуры ниже 900 К, см. фиг.1.

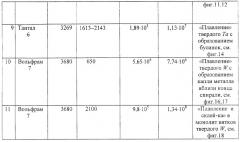

На фиг.2 показаны изменения геометрии молибденовой проволоки, служащей нагревателем, которые происходят в результате окисления молибдена пламенем кислородно-водородной горелки. Молибденовая проволока максимально окисляется на участке 7, т.е. там, где находится ядро факела горелки. Внутри переходного участка факела 8 окисление постепенно уменьшается. Правее границы факела 9 (координата хb) окисление молибдена отсутствует полностью. Здесь металл серебряной шпильки размягчается и собирается в шарик 11, висящий на проволоке нагревателя. Поверхность молибдена 10, контактирующая с шариком 11, не имеет следов окисления. Координата центра шарика xs находится вне координаты xb границы 9 факела горелки.

На фиг.3 показаны микрофотографии поверхностной структуры металлического (серебряного) шарика, застывшего после перехода в состояние текучести по предлагаемому способу, см. также позицию 11 на фиг.2. На фиг.3 кристаллические зерна серебра ориентированы по двум взаимно перпендикулярным осям координат, как будто, застывая, они стремятся принять кубическую форму. Средний диаметр шариков, показанных на фиг.3, равен примерно 1 мм. Плотность металла в них на 12% меньше плотности обычного серебра, равной 10500 кг·м-3 (Эмсли Дж. Элементы: Пер. с англ. - М.: Мир, 1993. - 257 с.).

На фиг.4 показаны микрофотографии серебряной проволоки диаметром 0,14 мм, концы которой расплавлены обычным способом в пламени бутановой горелки. Как видно из фотографий, серебро, застывая, принимает каплеобразную форму, контур которой, как правило, близок к сферической. Зерна поверхностной кристаллизации располагаются хаотически и их размер составляет в среднем: 25-65 мкм, фиг.4а) около 65 мкм, фиг.4б); 15 мкм, фиг.4в); 12 мкм (65 мкм отдельные зерна), фиг.4г).

На фиг.5 показано утолщение ножки серебряной шпильки, которое произошло на гладкой цилиндрической поверхности проволоки 1 на расстоянии около 2,5 мм от молибденового нагревателя. Поток теплоты направлен сверху вниз. На цилиндрической поверхности ножки, гладкой до начала нагревания, видны следы 14 рекристаллизации серебра со средним размером зерна около 11,2 мкм.

На фиг.6 показана микрофотография верхней части серебряной ножки, которая оторвалась от арки-перемычки в вершине шпильки в результате текучести или пластичности, возникшей у серебра. На месте разрыва образовалась коническая вершина, которая находится ближе всего к источнику тепловой энергии (к молибденовому нагревателю 1 на фиг.1). Затем следует цилиндрическая часть проволоки d≈0,14 мм, не затронутая пластической деформацией. И только ниже нее по тепловому потоку проволока перешла в состояние текучести по предлагаемому способу, образовав утолщение 16 в форме бусинки, хотя в обычных условиях металл должен был расплавиться выше по тепловому потоку. Средний размер кристаллического зерна равен примерно 23,6 мкм на поверхности цилиндрической части d≈0,14 мм. На поверхности бусинки 16 он составляет около 5,5 мкм. Ниже бусинки хорошо различимы следы винтовой деформации 17 поверхности серебра.

На фиг.7 представлена схема «текучей» деформации серебряной спирали. Здесь показаны молибденовая проволока-нагреватель 18 диаметром 0,5 мм; четыре витка спирали 19 из серебряной проволоки диаметром 0,14 мм; серебряный шарик 20, возникший в результате взрыва ножки, имевшей длину 11 мм; бусинка 21; ножка 22, длиной 25,3 мм; поперечное сечение факела газовой горелки 23, ось факела перпендикулярна плоскости чертежа; слой 24 пламени с максимальной температурой.

Чтобы замедлить «текучую» деформацию металла, водородно-кислородную горелку заменили менее мощной или более «холодной» газовой (бутан - С4Н10), а вместо шпильки использовали серебряные и танталовые спирали, навитые на молибденовый нагреватель 18. Тепловой контакт с нагревателем лучше у спирали, чем у шпильки, поскольку она касается молибденовой проволоки во многих точках своих витков. Масса ее витков больше, чем у полукруга проволоки в вершине шпильки. Поэтому спираль приближается к температуре деформации металла медленнее, если она нагревается потоком теплоты, одинаковым со шпилькой. Очевидно, что при замедленном нагреве проще остановить процесс деформации серебра или тантала на той стадии, которая могла остаться незамеченной при тепловом разрыве шпильки. Вместе с тем температура витка 20, ближайшего к факелу 23, будет выше, чем температура витка на противоположном конце спирали. Поэтому на одной и той же спирали наблюдают такую деформацию металла, которая возникает при различных температурах ее витков.

Диаметр молибденовой проволоки 18, от которой нагревалась спираль, равнялся 0,5 мм, ее длина составляла 60 мм. Факел 23 газовой горелки располагался ближе к середине нагревателя, а спираль находилась между факелом и одним из медных держателей (см. позицию 5 на фиг.1 или позицию 29 на фиг.8). Тепловой поток, исходящий от факела, нагревал молибденовую проволоку 18, поступал в серебряную спираль 19, распределялся между ее витками и уходил в ножки спирали, например в ножку 22, благодаря теплопроводности молибдена и серебра.

На фиг.8 показан график изменения температуры молибденового нагревателя в зависимости от расстояния х до центра газового факела: 25 - молибденовый нагреватель диаметром 0,5 мм; 26 - центр газового факела; 27 - факел пламени; 28 - головка газовой горелки; 29 - массивный медный держатель.

На фиг.9 показана микрофотография четырех витков серебряной спирали. Факел расположен слева от спирали; бусинка выросла на конце наиболее холодного твердого витка спирали, поэтому вокруг нее нет обычных следов плавления серебра; диаметр серебряной проволоки 0,14 мм; диаметр молибденового нагревателя 0,5 мм (расположен горизонтально).

На фотографии видна тыльная часть спирали, «прикрытая» от газового пламени молибденовым проводом (темный горизонтальный сердечник внутри спирали). Поскольку бусинка расположена дальше от факела, чем витки спирали, ее температура должна быть ниже температуры витков. По оценкам температура серебра равна Т=695-785 К на месте рождения бусинки, а градиент температуры здесь равен вдоль оси серебряной проволоки. Вместе с тем данный опыт показывает, что деформация проволоки отсутствует в более горячих витках, а вздувшаяся бусинка расположена на менее горячей ножке. Следовательно, величина температуры непосредственно не вызывает деформацию серебра. Она обусловлена сочетанием температура металла плюс градиент температуры в его объеме.

На фиг.10 представлена микрофотография серебряной спирали, которая нагревалась по схеме, показанной на фиг.8, и которая, в свою очередь, обеспечивает необходимый градиент температуры. Здесь показано: 30 - молибденовая проволока-нагреватель диаметром 0,5 мм; 31, 32 - витки спирали из серебряной проволоки диаметром 0,14 мм; 33 - серебряный шарик, образовавшийся на месте ножки, ближайшей к факелу газовой горелки: 34 - перемычка между шариком и соседним витком, средний размер зерна в перемычке равен 14,5 мкм; 35 - бусинка. Ножка расплавилась и превратилась в серебряный шарик 33 при температуре серебра в этом месте, равной Т=1220 К, причем градиент температуры здесь был равен ▿T=4,3·104 К·м-1 по направлению вдоль оси отлетевшей ножки.

На фиг.11 представлена схема «текучей» деформации серебряной спирали, состоявшей из двух витков: 36 - молибденовая проволока-нагреватель диаметром 0,5 мм; 37 - два витка спирали, «спаявшиеся» или «склеившиеся» в ходе эксперимента; 38 - ножка длиной 7,1 мм; 39 - бусинка; 40 - перемычка диаметром 0,07 мм; 41 - ножка длиной 11,1 мм; 42 - граница конденсации окислов молибдена; 43 - слой конденсированной окиси молибдена; 44 - поперечное сечение пламени газовой горелки; горелка находится со стороны наблюдателя; 45 - слой пламени с максимальной температурой. Серебряная бусинка возникает на твердом металле.

На фиг.12 представлена микрофотография и схема двух витков серебряной спирали, деформированной в результате 18 секунд нагрева на молибденовой проволоке диаметром D 0,5 мм; ножка спирали отклонилась от вертикали на угол ϕ=21° и сохраняла это положение, как твердое тело; поверхность 46 спайки двух витков, а также поверхность бусинки 48 имеют зернистую структуру, в то время как поверхности перемычки 47 и ножки 50 гладкие; нижняя граница бусинки 49 имеет правильную кольцевую форму.

На фиг.13 показана схема танталовой спирали 57-52-55, имеющей четыре витка 52, навитых на молибденовый нагреватель 51. Диаметр танталовой проволоки, из которой навита спираль, равнялся 0,1 мм, диаметр молибденового провода 51 равен 0,5 мм. Отрезок АС танталовой проволоки превратился полностью в оксид тантала в ходе ее нагрева: на отрезке CD танталовая проволока сохранилась, но она частично покрыта слоем оксида; на отрезке 56 - чистый тантал. Факел 53 кислородно-водородной горели (его сечение) медленно надвигался по стрелке F на витки спирали 52.

На фиг.14 показана микрофотография результатов «текучей» деформации твердой танталовой ножки (проволоки), которая проводилась по схеме, показанной на предыдущей фигуре: 58 - свободный конец ножки; 59 - нижняя бусинка; 60 и 62 - перемычки; 61 - верхняя или вторая бусинка; 63 - начало формирования третьей бусинки.

Верхняя бусинка 61 имеет диаметр 0,20 мм и длину 0,38 мм. Диаметр нижней бусинки 59 составляет 0,28 мм при длине 0,48 мм. Диаметр проволоки на конце ножки 58, получившийся при этом, уменьшился до 0,065 мм по сравнению с исходным 0,1 мм.

«Избыточный» объем металла ΔV1 пластично переместился из отрезка 58 вверх против теплового потока и пошел на формирование бусинки 59. Внизу отрезка 58 видны наклонные линии - следы пластичной винтовой деформации, связанной с перемещением твердого (не жидкого) объема ΔV1 избыточного тантала. Если считать, что бусинка 2 состоит из осевого цилиндра диаметром d=0,1 мм и высотой l2=0,48 мм плюс дополнительная бочкообразная часть с диаметром d2=0,23 мм, то объем ΔV1 составляет примерно 11,6% от объема последней

При нагреве танталовой спирали происходит смещение твердого металла, в результате которого периодически деформируется объем проволоки. Скорость объемной деформации твердого тантала определяют

т.е. как примерно 60÷40 процентов исходного объема за одну секунду. Здесь t=1÷1,5 с - время нагрева и деформации ножки танталовой спирали.

На фиг.15 дана схема электродов газонаполненной лампы накаливания мощностью 60-75 Вт и напряжением 220 В. Температура середины 69 вольфрамовой биспирали составляет около 2573 К во время работы лампы. Биспираль свита из вольфрамовой моноспирали 65, 67, 71, 74. Концы моноспирали запрессованы в двух зажимах 64. Материал зажимов - никелевая проволока диаметром 0,5 мм. Свободные технологические концы моноспирали 65 и 74 выходят, как консоли, из зажимов 64 и имеют по 24-55 витков. По ним не протекает электрический ток; в них существует лишь градиент температуры как в продольном, так и в радиальном направлениях моноспирали. Температура концов 65 и 74 не превышает 750 К (начало свечения раскаленного металла) во время работы лампы.

Моноспираль, в свою очередь, свита из вольфрамовой нити диаметром 0,03 мм или 30 мкм. Микрофотография моноспирали показана на фиг.16. Здесь сняты ее крайние витки? которые располагались между позициями 73 и 74 на фиг.15. Зажим электрода находился слева вне рамок фотографии. Внешний диаметр моноспирали равен 0,12 мм. Светлое «осевое тело», видное на фотографии, есть результат отражения света от внутренних поверхностей моноспирали и является ничем иным? как оптическим эффектом. Крайний правый виток моноспирали имеет блестящее утолщение вольфрамовой нити.

Данное утолщение показано в виде расплывшийся капли металла на микрофотографии, помещенной на фиг.17. Микрофотография сделана микроскопом, у которого продольная ось объектива была направлена вдоль оси моноспирали, а сам объектив располагался справа от конца спирали, показанной на фиг.16. Капля имеет диаметр 0,014 мм в минимальном сечении и эллипс с осями 0,052 мм и 0,036 мм в своем максимальном сечении. Ее длина по азимуту витка 0,141 мм. Диаметр торца вольфрамовой нити уменьшился с 0,030 мм до 0,018 мм, но при этом сохранил форму, близкую к плоской.

На фиг.18 показан участок моноспирали на отрезке между позициями, отмеченными как 66 и 67 на фиг.15. На данном участке вольфрамовая нить стала «текучей» и потекший вольфрам «склеил» четыре последовательных витка спирали. Этот эффект произошел при температуре 2170 К. Данный участок 66 примыкает к зажиму 64 на фиг.15. По данному участку протекал электрический ток, нагревая его вольфрамовую нить до указанной температуры. Близость никелевого зажима 64, чья масса намного больше массы нити, обеспечивала отток теплоты от нити в зажим и создавала в вольфрамовой нити продольный градиент температуры. Крайний виток, показанный на фотографии слева, превратился в острие, по которому произошел разрыв вольфрама. Разрыв нити произошел на 14-ом витке моносприали, если считать от зажима 66 на фиг.15.

Предлагаемый способ осуществляют следующим образом, см. фиг.1-2.

Молибденовую проволоку 1 нагревают пламенем водородно-кислородной горелки. Выходное отверстие горелки имеет диаметр 1 мм, что позволяет факел пламени сделать достаточно узким, а длину участка молибденовой проволоки, нагретую до цвета каления металла, - достаточно короткой. Протяженность этого участка изменяют от 8 мм до Dmax≈14 мм, отодвигая горелку 4 на расстояние 12÷20 мм от проволоки 1. Температура молибдена, измеренная пирометром на расстоянии х≥8 мм, была ниже 743 К.

Факел имеет осевое ядро 3, в котором температура пламени и концентрация кислорода выше, чем на периферии. Диаметр ядра оценивают по степени окисления молибдена, а также по интенсивности испарения его окисла. Если горелку располагают на расстоянии 12 мм от молибденовой проволоки 1, последняя перегорает через 4,6÷6,2 с после начала нагрева. Если горелка находится в 20 мм, молибден разрушался через 9,2÷21,2 с. При этом полностью окислялся или выгорал отрезок молибдена длиной 1,2÷1,6 мм, а два конца проволоки, оставшиеся вне его границ, превращались в острые пики, см. фиг.2.

Серебряную проволоку, выполненную в форме шпильки 6, подвешивают на расстоянии xs=6÷9,5 мм от оси факела, х=0, а градиент температуры вдоль молибденовой проволоки устанавливают как

Тепловая мощность горелки составляет 150÷180 Вт. Температуру молибденовой проволоки поднимают до T≈1600 К в том месте, где находится осевое ядро пламени 3, см. фиг.1.

Молибденовый провод, имеющий диаметр 0,5 мм и длину 60 мм, закрепляют в двух медных держателях диаметром 10 мм каждый. Диаметр серебряной проволоки, из которой сгибают шпильку, равен d=0,14 мм, длина ножки шпильки составляет 12 мм. Используют тонкую серебряную проволоку для того, чтобы градиент температуры в ней был достаточно высоким при небольшом потоке теплоты, который создают в ножке шпильки. Тепловой поток в молибденовом нагревателе определяют по формуле

Q=λ·▿T·S=112·2,9·105·1,96·10-7=6,4 Вт,

где λ=112 Вт/(м·К) - коэффициент теплопроводности молибдена (Физический энциклопедический словарь. Гл. ред. А.М.Прохоров. - М.: Сов. Энциклопедия. 1983. - 928 с.); ▿T=2,9·105 - градиент температуры в нагревателе 10; S=(π/4)·0,52·10-6=1,96·10-7 м2 - площадь поперечного сечения нагревателя. Серебро выбирают потому, что оно имеет максимальную электронную теплопроводность по сравнению с остальными металлами, которые используются в технике (Рабинович В.А., Хавин З.Я. Краткий химический справочник. - Л.: Химия, 1972. - 392 с. - С.82).

Кроме того, серебро практически не окисляется на воздухе при тех температурах и времени, которые используют в данном способе.

Пример 1.

Известно, что молибден окисляется при температуре T≈1000 К, а его окись легко испаряется при T=1273 К. Так МоО2 возгоняется при температуре Т>1273 К; МоО3 плавится при Т=1074 К и кипит при T=1428 К (Физические величины. Справочник / Под ред. И.С.Григорьева, Е.З.Мейлихова. - М.: Энергоатомиздат, 1991. - 1232 с.). При обследовании проволок под микроскопом видно, что поверхность 8, побывавшая внутри пламени, становилась мелкозернистой, что типично для молибдена, с которого испарился слой оксида, см. фиг.2. Вне пламени молибден не окислялся, о чем дополнительно свидетельствует волокнистая продольная структура металла, сохранявшаяся на его поверхности после нагрева такой же, как и на исходной проволоке, см. позиция 10. Положение границы 9 уноса массы молибдена определяет радиус хb пламени горелки, который равняется 4,8 мм, 6,2 мм и 7,3 мм, соответствующих изображениям а), б) и в) на фиг.2.

Время нагрева молибденовой проволоки-нагревателя 7-8, представленной на фиг.2, составляет τа=8 с, τб=12 с и τв=18 с. Этого времени достаточно, чтобы твердое серебро металлической шпильки 6, подвешенной в координате хb, «расплавилось» и превратилась в шарик 11. Этот фазовый переход металла: твердая шпилька - металл, способный течь и собираться в шарик - твердый шарик, - происходит на участке молибденового проводника, расположенном справа от границы 9 и имеющем температуру T<1273 К. Слева от границы - Т>1273 К, а сама граница 9 проходит по сечению хb проводника, где T≈1273 К.

Каждую шпильку подвешивают таким образом, чтобы она находилась вне пламени горелки, располагаясь на расстоянии Δх=xs-хb от его границы. Расстояние Δх равняется 1,1 мм, 2,6 мм и 1,8 мм для трех различных серебряных шпилек соответственно (и все они превратились в серебряные шарики). Температура серебра в точке подвеса, обозначенной координатой хb на фиг.2, равна температуре молибдена в этой точке. Градиент составляет примерно 2,9·103 К·м-1 в том месте, где температура молибденовой проволоки равна 1273 К. Температура молибдена в сечении xs равна

Ta=1273-▿T·Δх≈1273-2,9·105·0,0011≈954 К

Тб=1273-▿T·Δх≈1273-2,9·105·0,0026≈519 К

Tв=1273-▿Т·Δх≈1273-2,9·105·0,0018≈751 K

Любая из этих температур ниже точки плавления серебра, равной 1235 К (Эмсли Дж. Элементы: Пер. с англ. - М.: Мир, 1993. - 257 с.). При этом тепловой поток в нагревателе не превышает Q=6,4 Вт, см. выше, а тепловой поток в серебряной ножке не превышает величину

Q=λ·▿·Т·S≈400·4·104·1,54·10-8=0,25 Вт,

где λ=400 Вт/(м·К) - коэффициент теплопроводности молибдена (Физический энциклопедический словарь. Гл. ред. А.М.Прохоров. - М.: Сов. Энциклопедия. 1983. - 928 с.); ▿Т=4·104 К/м - примерный градиент температуры в ножке 6, см. Таблица 1; S=(π/4)·0,142·10-6=1,54·10-8 м2 - площадь поперечного сечения проволоки серебряной ножки.

Каждая из трех шпилек, сделанных из твердого металла, превращается в серебряный шарик именно при указанной температуре, нагреваясь до нее в течение соответствующего времени τа,б,в, которое было названо выше. Это превращение происходит таким образом, как будто вначале серебро растворяется какой-то жидкостью в вершине шпильки, а затем сила поверхностного натяжения начинает втягивать обе ножки шпильки в образовавшийся шарик. Причем ножки сами становятся жидкостью по мере их входа в шарик. Особенность фазовых переходов серебра при превращении его из тонкой проволочной шпильки в шарик косвенно отмечена необычной формой кристаллизации металла на поверхности затвердевшего шарика, см. фиг.3, как будто, застывая на поверхности, кристаллы серебра стремятся принять кубическую форму. Для сравнения на фиг.4 показана форма поверхностных кристаллов, полученных при застывании серебра, расплавленного обычным способом.

Пример 2

В металлической заготовке, в данном случае серебряной проволоке, изогнутой в виде шпильки с двумя ножками длиной по 12 мм каждая, создают тепловой поток, который распространяется в серебре от молибденового провода-нагревателя далее вниз по ножкам шпильки-заготовки. Максимальные значения тепловых потоков распределяются как Q=6,4 Вт в молибденовом нагревателе и Q=0,24 Вт в проволочной ножке серебряной шпильки. Шпилька принимает в себя теплоту от молибдена в своей вершине или в точке перегиба серебряной проволоки, в которой они касаются друг друга. Обе ножки шпильки охлаждают излучением и теплопроводностью в окружающий воздух, причем нижний конец каждой из них нагревают до температуры не выше T2=743 К, поскольку концы ножек не светятся цветом каления металла. Под действием теплоты шпилька разрывается в своей вершине и на месте разрыва образуется коническая вершина, см. фиг.5. Однако ниже точки разрыва или ниже этой вершины по тепловому потоку проволока «потекла», образовав утолщение 15 в форме бусинки, хотя металл должен был расплавиться выше по тепловому потоку, где находится твердая цилиндрическая часть проволоки d≈0,14 мм, не затронутая «растворением» серебра. Порядок величины теплового потока Q определяют в ножке, при температуре серебра T1=1235 К (точка плавления) в месте разрыва вершины шпильки

Здесь λ≈400 Вт·м-1·К-1 - коэффициент теплопроводности серебра (Физический энциклопедический словарь. Гл. ред. А.М.Прохоров. - М.: Сов. Энциклопедия, 1983. - 928 с.), Δx≈0,0012 м - длина ножки; S=1,54·10-8 м2 - площадь поперечного сечения серебряной проволоки. Тогда плотность теплового потока в проволоке составит

Плотность теплового потока в стенке критического сечения сопла ЖРД создают равным qЖРД≈9,9·106 Вт·м-1. Это самый теплонапряженный металлический узел из известных в технике. В нем тепловой поток протекает по нержавеющей стали, и хотя плотность потока qжрд ненамного меньше, чем в нашем способе, он не деформирует этот плохо проводящий металл. А серебро, в котором более 70% теплоты переносят почти свободные электроны, принимает формы «текучего» металла при действии примерно такого же теплового потока, см. позиции 14 и 15 на фиг.5 и позицию 16 на фиг.6.

Твердый металл серебряной проволоки переводят в состояние пластичности (или текучести) при необходимых значениях градиента температуры и потока теплоты, созданных в 0,5-3 мм от места разрыва шпильки (или от конической вершины на фиг.6) и через 0,5-2,5 с после начала нагрева заготовки из серебра.

Пример 3.

Для замедления скорости подготовки металла к его «текучей» деформации или к его повышенной пластичности водородно-кислородную горелку заменили менее мощной или более «холодной» бутановой (С4Н10) горелкой. При этом вместо серебряной заготовки, выполненной в виде шпильки, использовали серебряные и танталовые заготовки, выполненные в виде спиралей, навитых на молибденовый нагреватель 18 и 22, см. фиг.7 и 8. Тепловой контакт с нагревателем стал лучше у спирали, чем у шпильки, поскольку спираль касается молибденовой проволоки во многих точках своих витков. Масса витков спирали больше, чем масса проволочного полукруга, которым вершина заготовки-шпильки касается молибденового нагревателя. Поэтому спираль приближается к температуре деформации металла медленнее, если она нагревается потоком теплоты, одинаковым со шпилькой. При замедленном нагреве проще остановить процесс деформации серебряной или танталовой спирали на той стадии, которая осталась незамеченной при разрыве или плавлении шпильки. Вместе с тем температура витка, ближайшего к факелу, будет выше, чем температура витка на другом конце спирали, что позволяет проводить на одной и той же спирали такую деформацию металла, которая возникает при различных температурах.

Металлическую спираль навивают из серебряной проволоки диаметром 0,14 мм в четыре витка, см. фиг.7. Длина одной ножки, см. позиция 22, равна 23,5 мм, если считать от места ее контакта с нагревателем 18. Длина другой ножки равна 11 мм. Диаметр молибденовой проволоки, от которой нагревается металл спирали, равнялся 0,5 мм, ее длина составляла 60 мм. Факел 23 газовой горелки располагают ближе к середине нагревателя, а металл - спираль находилась между факелом и одним из медных держателей молибденовой проволоки. Тепловой поток, исходящий от факела, нагревает молибденовую проволоку, поступал в серебряную спираль, распределяясь между ее витками, и уходит в ножки спирали благодаря теплопроводности молибдена и серебра.

Температуру молибденового провода-нагревателя измеряют оптическим пирометром ОМП-054 с точностью ±10° в диапазоне температур 1050÷1450 К. Согласно графику, показанному на фиг.8, градиент температуры вдоль молибденовой проволоки на расстоянии х=3÷7 мм от оси факела устанавливают равным

Распределение температуры Т (х), а вместе с ним и распределение градиента температуры ΔxT в молибдене становятся стационарными через 3-4 с после начала нагрева и «фокусировки» факела. При этом температура молибдена принимала максимальное значение Тmax≈1300 К в центре факела. Сфокусированный факел имел форму трубки. Температуры как пламени, так и молибденового провода были максимальными на внешнем и внутреннем контурах факела, см. позиция 24 на фиг.7. В результате неравномерного нагрева пленка окислов возникает по границам факела на поверхности молибденового провода. По положению границы пленки оценивают температуру поверхности нагревателя.

Внешний диаметр факела равнялся 3 мм. Тепловая мощность факела составляла около 25 Вт. Нагрев молибденовой проволоки, а вместе с нею и серебряной спирали длился 22 с.

В результате воздействия теплового потока плотностью

q=λ·▿T≈400·2,26·104≈9·106 Вт·м-2

образуется бусинка в основании ножки, см. строку №3 Таблицы 1. Максимальный диаметр бусинки 21 равнялся D≈0,30 мм, длина L≈0,52 мм, см. фиг.7 и 9. На микрофотографии, показанной здесь, хорошо видны зерна поверхностной рекристаллизации серебра. Грани возникших кристаллов или зерен уложены вровень с поверхностью бусинки; максимальный и минимальный поперечники зерен равны в среднем 62 и 34 мкм соответственно. Средний размер зерна составляет 34,8 мкм. Поскольку ножка не меняет форму на всей длине, кроме бусинки, можно утверждать, что бусинка 21 или капля «потекшего» серебра выросла из твердого металла.

Расстояние от бусинки до оси факела около 4 мм, см. фиг.7. Температура молибденовой проволоки в этом сечении составляет Т (х=4 мм)≈1100 К, что ниже точки плавления серебра, равной T=1233 К, см. график Т(х) на фиг.8. Виток спирали, переходящий в ножку, касается молибдена также в сечении х≈-4 мм. Поэтому температура серебряной ножки не может превышать T=1100 К в точке касания металлов, а тем более в месте рождения бусинки, поскольку приток теплоты в спираль обусловлен лишь теплопроводностью от молибдена к серебру. А поскольку теплопроводность металла остается единственным механизмом, определяющим температуру ножки, то можно утверждать, что бусинка вырастает из твердого серебра или что серебро течет и принимает форму капли-бусинки при температуре ниже точки плавления.

Серебряная ножка не светится на расстоянии Δх≈14 мм от молибденового нагревателя, поскольку температура здесь менее Т2≈743 К. Температура той же ножки в точке касания с молибденом равна T1≈1060 К. Следовательно, градиент температуры составляет не менее чем

в том месте, где образовалась капля «жидкого» серебра, принявшая форму бусинки 4 после остывания, см. фиг.7 или фиг.9, хотя температура T1≈1060 К в этом месте меньше точки плавления серебра.

Оценка градиента температуры по длине l серебряной проволоки, составляющей четыре витка спирали, может быть проделана достаточно точно. Первый виток спирали касается нагревателя в точке, удаленной от оси факела на расстояние х1≈2,8 мм. Здесь температура нагревателя, а следовательно, и температура первого витка, равны примерно T1≈1220 К. Последний виток касается нагревателя в сечении x2≈4 мм и его температура равна соответственно Т2≈1060 К. Поэтому градиент температуры спирали по длине ее четырех витков равен

Здесь n=4 - число витков спирали; D=0,5 мм и d=0,14 мм - диаметры молибденовой и серебряной проволок соответственно. Однако подобный градиент еще не «плавит» или не деформирует серебро (по сравнению с ▿T=2,26·104 К·м-1, см. выше), хотя температура проволоки Т1≈1220 К здесь близка к точке плавления серебра. Тепловой поток в этих витках серебряной заготовки равен

Q=λ·▿T·S≈400·2·104·1,54·10-8≈0,12 Вт

Пример 4.

Температура разорвавшегося витка спирали близка к точке плавления серебра, T1≈1220 К, см. выше. Ножка, которой оканчивался этот виток до разрыва, охлаждалась излучением и конвекцией в окружающий воздух, см. позиция 20 и 33 на фиг.7 и 10. Ее длина равнялась Δх=11 мм. Нижний (свободный) конец этой ножки нагревался до температуры не выше Т2=743 К, поскольку он не светился цветом каления металла. Величина градиента температуры ▿T и плотности q теплового потока в месте разрыва данной ножки равна

Здесь λ≈400 Вт·м-1·К-1 - коэффициент теплопроводности серебра, S=1,54·10-8 м2 - площадь поперечного сечения серебряной проволоки. Тогда плотность теплового потока в проволоке составляет

Таким образом, нагретая спираль разорвалась на том конце, где температура ножки была близка к точке плавления серебра и где градиент температуры составлял ▿T≈4,34·104 К·м-1. Серебро не деформировалось в витках спирали, температура которых была ниже точки плавления, а градиент ▿T≈1,99·104 К·м-1 был вдвое меньше, чем в разорванной ножке, см. пункт №4 Таблицы 1. Серебряная бусинка 21 выросла на таком месте, см. фиг.7 и 9, где температура ножк