Способ получения легирующих добавок для производства сплавов

Иллюстрации

Показать всеИзобретение относится к металлургическому производству. Способ получения добавок, в том числе и лигатур, для производства разнообразных сплавов заключается в расплавлении основного металла и рабочих ингредиентов, перемешивании, фильтрации и кристаллизации при объемном охлаждении расплава с различными скоростями для измельчения частиц интерметаллидов. Для повышения устойчивости добавок в ходе приготовления сплавов и повышения их качества за счет использования добавок типа твердый раствор замещения-внедрения - расплав добавки кристаллизуют в силовом поле центрифуг с коэффициентом гравитации в диапазоне от 20 до 240. Процесс кристаллизации и последующую обработку слитка производят в течение интервала времени, равного отношению: t=m3/akg, где а - коэффициент, kg - коэффициент гравитации, m3 - относительная масса растворяемых ингредиентов в добавке. Технический результат заключается в получении добавок, более устойчивых к перегревам, обеспечивающих идеальную растворимость своей матрицы с рабочими ингредиентами в расплаве основного сплава, что приводит к резкому (до 25-30%) повышению его служебных свойств. 2 табл., 3 ил.

Реферат

Изобретение относится к металлургическому производству, а более конкретно к способам производства разнообразных добавок к сплавам, меняющим их служебные свойства, в том числе и к способам производства лигатур.

Существующие способы производства добавок основаны на применении различных физических принципов, позволяющих обеспечить решение двух основных задач.

Первый вариант применения добавок заключается в проведении модифицирования (первого и второго рода) основного расплава с целью существенного измельчения структуры. В этой связи, в ходе приготовления добавок-модификаторов (лигатур), в зависимости от типа собственно модификатора, различные способы приготовления должны обеспечить следующее:

- используя поверхностно-активные вещества, блокировать рост крупных кристаллов в лигатурах без изменения химического состава матрицы, имея эти вещества в виде адсорбента;

- используя тугоплавкие вещества, обеспечить их однородное распределение по объему лигатуры, что приводит к хорошему измельчению ее структуры. В этом варианте необходимо еще и измельчить появляющиеся интерметаллиды за счет, например, образования относительно устойчивых связей ультрадисперсных частиц различных оксидов.

При повторном расплавлении лигатур первого типа в ходе модифицирования рабочих расплавов по законам термодинамики при относительно небольших перегревах происходит разрушение межзеренных связей, выделение модификатора - адсорбента и далее, его уход с поверхности зерна, распад зерна. Величина этого перегрева очень мала (20-40°С), что даже при кратковременных больших «перегревах» приводит к невозможности использовать в качестве подложек ультрадисперсные зерна лигатуры. Практически, пользователь лигатуры данного типа имеет в большинстве случаев в качестве модификатора дело с исходным легирующим элементом, в лучшем случае равномерно-распределенным по периферии матрицы лигатуры.

Повторное расплавление лигатур второго типа, как правило, представляющих из себя механическую смесь основного металла и высокодисперсных тугоплавких оксидных, карбидных, нитридных частиц, являющихся центрами образования ее зерен, выполняет необходимую задачу модифицирования только после создания больших перегревов (более 50-70°С), приводящих к распаду зерна. Только при этих условиях возможно максимально эффективное модифицирование легирующим элементом. Такие лигатуры должны иметь однородное по объему распределение легирующего элемента.

Второй вариант применения добавок заключается, в общем, в доведении с их помощью химического состава любых сплавов до желаемого. В этом случае добавки должны иметь второй компонент максимально-растворенным в основной матрице, включая случаи перенасыщенных растворов.

В ходе приготовления таких добавок, изготовители стараются измельчить их структуру в целом и эвтектическую внезеренную часть также. При этом добавка в целом содержит, например, 20% никеля в алюминиевой основе, в то время как в самом зерне никеля может быть не более 5%. При повторном расплавлении добавок такого типа, представляющих из себя в лучшем случае растворы внедрения с огромным относительным объемом эвтектик, возникает исходная задача по обеспечению введения второго(ых) компонента(ов) в исходный рабочий расплав путем попытки полного растворения эвтектик и выравнивания за счет диффузионных процессов концентраций этого второго компонента между зерном добавки и рабочим расплавом.

Естественным итогом применения таких добавок, из-за нерешения задач растворимости является получение любых сплавов заданного химического состава, обладающих лишь частью возможных служебных свойств.

В настоящее время для изготовления добавок применяют способ получения лигатур для алюминиевых сплавов, основанный на измельчении частиц интерметаллидов в лигатуре и повышении их устойчивости в процессе приготовления расплава за счет образования устойчивых связей синтетических ультрадисперсных частиц оксидов (SU, авт.св. № 1650746, С 22 С 1/03, опубл. 23.05.1991).

Указанные способы достаточно просты в реализации, их использование приводит к измельчению структуры отливок, однако, в ходе приготовления сплавов из-за физической невозможности растворения добавки в его матрице, сплавы практически повторяют (в лучшем случае) структуру добавки и не имеют возможных служебных свойств.

Известен способ изготовления лигатур путем воздействия на их расплав электромагнитным полем (RU № 2210611, С 22 С 1/03, опубл. 20.08.2003), заключающийся в расплавлении основного металла и рабочих ингредиентов, перемешивании, фильтрации и кристаллизации при объемном охлаждении расплава с различными скоростями для измельчения частиц интерметаллидов, при этом для повышения однородности добавок за счет уменьшения доли первичных интерметаллидов, кристаллизацию производят при наложении внешнего постоянного магнитного поля.

Данное известное решение принято в качестве прототипа для заявленного объекта.

Однако даже такие действия приводят только к измельчению структуры добавки, не изменяя качественно твердый раствор. Эта ситуация сложилась из-за того, что в обоих случаях в плане растворения какого-либо компонента в матрице (диффузия), действующим механизмом является перепад концентраций веществ (закон Фика). В обоих случаях нет механизма форсирования диффузионных процессов.

Настоящее изобретение направлено на решение технической задачи по изменению условий кристаллизации добавок за счет использования нового физического явления по форсированию диффузионных процессов в расплавах на стадии формирования кристаллической структуры во внешних силовых полях. Достигаемый при этом технический результат заключается в получении добавок, более устойчивых к перегревам, обеспечивающих идеальную растворимость своей матрицы с рабочими ингредиентами в расплаве основного сплава, что приводит к резкому (до 25-30%) повышению его служебных свойств.

В основу настоящего изобретения положена задача создания способа получения легирующих добавок для производства сплавов, который включает расплавление основного металла и растворяемых ингредиентов и кристаллизацию при объемном охлаждении расплава для измельчения частиц интерметаллидов, при этом для получения легирующих добавок типа твердый раствор замещения-внедрения расплав кристаллизуют в силовом поле центрифуг с коэффициентом гравитации в диапазоне от 20 до 240 в течение интервала времени, равного отношению:

t=m3/akg,

где а - коэффициент, определяемый в виде числового значения отдельно для каждой пары металл-ингредиент исходя из термодинамических характеристик кристаллизатора и скорости протекания теплопроцессов в последнем;

kg - коэффициент гравитации;

m3 - относительная масса растворяемых ингредиентов в легирующей добавке.

Предлагаемый способ основан на использовании принципиально нового физического явления по форсированию диффузионных процессов в расплавах на стадии формирования кристаллической структуры во внешних силовых полях.

Создание твердых растворов замещения-внедрения без эвтектических выделений требует дополнительных энергетических затрат, которые приведут к искажению исходных потенциальных рельефов и, как следствие, к созданию условий по форсированию процесса диффузии рабочих ингредиентов в основной металл.

Внешнее силовое поле, например гравитационное поде центрифуг, легко управляемо и индифферентно к типу материала, что обеспечивает получение любых видов добавок, включая использование неметаллических материалов.

Степень искажения потенциальных рельефов идентична созданию в расплавах соответствующих переохлаждений, которые, согласно зависимостям Таммана, при своих определенных значениях, могут привести к формированию любых по размерам зерен кристаллической структуры добавки.

Добавки предлагаемого типа более устойчивы к перегревам, обеспечивают идеальную растворимость своей матрицы с рабочими ингредиентами в расплаве основного сплава, что приводит к резкому (до 25-30%) повышению его служебных свойств.

Для лучшего понимания изобретения ниже приведены конкретные примеры его выполнения со ссылками на прилагаемые чертежи, на которых:

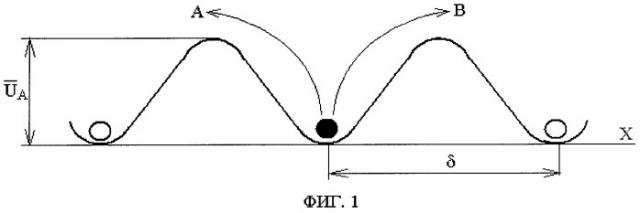

фиг.1 - схема потенциального рельефа в окрестности любого атома расплава без воздействия внешнего силового поля;

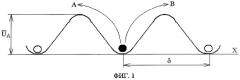

фиг.2 - схема проведения диффузии;

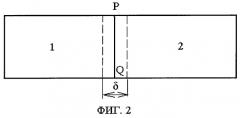

фиг.3 - схема потенциального рельефа в окрестности любого атома расплава при наличии внешнего силового поля.

Предлагаемый согласно изобретению способ получения легирующих добавок для производства сплавов, включает расплавление основного металла и растворяемых ингредиентов и кристаллизацию при объемном охлаждении расплава для измельчения частиц интерметаллидов, при этом для получения легирующих добавок типа твердый раствор замещения-внедрения расплав кристаллизуют в силовом поле центрифуг с коэффициентом гравитации в диапазоне от 20 до 240 в течение интервала времени, равного отношению:

t=m3/akg,

где а - коэффициент, определяемый в виде числового значения отдельно для каждой пары металл-инградиент исходя из термодинамических характеристик кристаллизатора и скорости протекания теплопроцессов в последнем;

kg - коэффициент гравитации;

m3 - относительная масса растворяемых ингредиентов в легирующей добавке.

Заявляемый способ основан на использовании принципиально нового физического явления по формированию диффузионных процессов в расплавах на стадии формирования кристаллической отливки во внешнем силовом поле.

При необходимости создать добавку типа твердый раствор замещения, следует обеспечить требуемый уровень растворения элемента А в элементе В, что соответствует диффузии А в В, то есть, перескоку атома элемента А в узел кристаллической решетки элемента В.

Согласно теории Френкеля Я.И. количество атомов n, перешедших из расплава за единицу времени и в единице объема в кристаллическую решетку при любых исходных концентрациях примеси А в расплаве и твердом теле равно:

где ns - количество атомов примеси А в рассматриваемой зоне;

Р - вероятность перескока атома в требуемом направлении;

f - частота колебаний атома около положения равновесия;

- средняя энергия активации перескока атома В в узел кристаллической решетки этого же элемента из расплава;

ΔAi - дополнительная энергия активации, требуемая для аналогичного перескока атома А (она вызвана отличием атомов А от В).

В естественной ситуации при отсутствии внешних силовых полей потенциальный рельеф в окрестности любого атома расплава симметричен (фиг.1), что приводит к отсутствию движущей силы диффузии через PQ (фиг.2). Повод к перемещению атомов из среды 2 в 1 в этом случае возможен лишь при отсутствии равенства концентрации, то есть в случае самодиффузии.

Наличие внешнего силового поля F с потенциальной энергией Е приведет к искажению исходного потенциального рельефа (фиг.3). Высоты потенциальных барьеров в обоих направлениях возможного перескока атома А соответственно равны:

где δ - порядок кристаллической решетки.

Общая асимметрия потенциального рельефа равна:

Наличие ΔU приводит к появлению асимметричного потока атомов n2, который может быть определен из выражения

где - средняя скорость движения атомов типа А;

S - площадь твердой фазы;

Ci - концентрация атомов примеси А.

Для оценки произведем следующие расчеты. Время нахождения атома в оседлом положении в i-й ямке равно:

где τ0=1/f - период колебания атома.

В данном случае вероятность перемещения атома по направлению Х равна:

где - вероятность перескока в произвольном направлении (обычно ее принимают равной 1/6) равна:

Выражение (6) с учетом (7) примет вид:

Вероятность перескока атома примеси А в направлении (+Х) с учетом выражений (2) и (5) равна:

в направлении (-X), равна:

Вероятное перемещение атома примеси А за время dt можно получить как произведение δ на разность данных вероятностей:

Отсюда скорость перемещения атомов примеси А равна:

Подставляя последнее выражение в (4), получим:

Используя разложения в ряд экспонент:

получим:

Можно допустить, что в ходе кристаллизации при наличии атомов типа А и В, построение комбинированной кристаллической решетки будет определяться отношением:

То есть, если атом А примеси имеет ΔAi=0, (идентичные матрице В параметры атома), вероятность построения добавки типа твердый раствор замещения равна 1.

Учитывая (16), уравнение (15) примет вид:

Суммарный поток атомов диффузии равен:

Это выражение можно упростить (уменьшая nD в 1-6 раз), приняв V1=V2:

Разность потоков nD зависит от суммарной энергии активации , которую можно принять равной энергии активации затвердевания или плавления. Выражение (19) описывает суммарный поток атомов А и В, имеющих энергии активации от до . Отсюда следует, что, если в расплаве существуют атомы типов А и В, с соответствующими размерами и энергиями активации затвердевания одновременно - следствием проведения кристаллизации в силовом поле является создание твердого раствора замещения. Причем с вероятностью Р получится твердый раствор с 50% элемента А, если ΔAi=0, поскольку действие силы F индифферентно к типу атома.

Если концентрация примеси Сi(А)d расплаве больше 0,5 при ΔAi=0, то в данной ситуации сложится твердая фаза с доминированием атомов типа А.

Безусловно, если атомы А по размеру существенно больше атомов В растворителя (>15-20%), то устойчивое существование твердого раствора замещения невозможно, и формируются твердые растворы внедрения с минимальным объемом промежуточных фаз.

Ситуация принципиально меняется, если концентрация больших по размеру атомов А больше 0,5 - при этом расплав из атомов А становится растворителем по отношению к атомам В. В этом случае атомы В встают в узлы кристаллической решетки из атомов А и формируется твердый раствор замещения.

Дня оценки эффективности проведения процесса приготовления добавки в силовых полях можно определить отношение:

где m - масса расплава, г;

g - ускорение свободного падения;

Kg - коэффициент гравитации центрифуги.

Выражение (20) приведено для случая получения добавок в центрифугах.

Интерес представляет время t, необходимое для завершения диффузионных процессов:

где nd - заданное количество диффундирующих атомов примеси.

Выражение (21) после умножения правой части на атомный вес m0 А примет вид:

где m3 - заданное (кг) количество диффундирующих атомов (А) примеси, m1 D=nDm0 - скорость диффузии (кг/с), m0 - атомный вес А.

Выражение (19) после преобразования примет вид:

где

С учетом (23), выражение (22) примет вид:

Численный анализ выражения (20) показывает, что, начиная со значений коэффициента гравитации, равных 130-140, эффективность изготовления добавок предлагаемым способом увеличивается в десятки раз. Это и определяет нижний предел значении Kg. Верхний предел определяется другими причинами.

Время жизни расплава при выбранном коэффициенте гравитации, рассчитанное по формуле (24), обычно составляет несколько минут. Так, например, требуемое время жизни расплава Al+20%Ni составляет около 4-5 минут. Уменьшение этого времени приводит к неполному растворению никеля в алюминии. Увеличение t приводит к неоправданным энергетическим затратам без существенного улучшения качества добавки.

Пример

В качестве иллюстрации рассмотрим применение предлагаемого способа при производстве Al+20%Ni добавки.

Действующее производство данной добавки осуществляется на центрифуге с изложницами для приготовления слитков массой по 3,5 кг, причем, имеется возможность изменения коэффициента гравитации от 0 до 500.

Исследования заключались в металлографической оценке дисперсности эвтектики Δэ по всему сечению слитков в зависимости от изменения kg и t.

Данные исследований сведены в таблицы 1 и 2.

| Таблица 1 | ||||||||

| kg | 60 | 80 | 100 | 140 | 180 | 240 | 280 | 350 |

| Δэ, мкм | 76 | 55 | 41 | 32 | 16 | 9,5 | 19,6 | 19,8 |

| Таблица 2 | ||||||||

| t, мин | 0,5 | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| ΔЭ, мкм | 81 | 40 | 15 | 10 | 9,4 | 10,8 | 12,0 |

Из таблицы 1 видно, что установившийся режим растворения никеля в алюминии с получением минимального размера эвтектики (9,5 мкм) соответствует (при времени жизни расплава t=4 мин) значениям коэффициента гравитации Kg=240. Целесообразно не повышать более 260, так как удвоение коэффициента гравитации приводит к уменьшению размера (объема) эвтектики лишь на 20% и, кроме этого, возникают специфические проблемы при использовании таких добавок.

Из таблицы 2 видно, что установившийся режим растворения никеля в алюминии с получением минимального размера эвтектики (примерно 9,5 мкм) соответствует (при коэффициенте гравитации Kg=240) значениям времени жизни t>4 мин. Дальнейшее увеличение t не приводит к существенному изменению значений Kg.

Настоящее изобретение может быть использовано для изготовления любых добавок как металлической, так и неметаллической группы материалов, включая соли и любые кристаллизующиеся и полимеризующиеся материалы. Наиболее эффективно использование изобретения для производства добавок и лигатур.

Способ получения легирующих добавок для производства сплавов, включающий расплавление основного металла и растворяемых ингредиентов и кристаллизацию при объемном охлаждении расплава для измельчения частиц интерметаллидов, отличающийся тем, что для получения легирующих добавок типа твердый раствор замещения-внедрения расплав кристаллизуют в силовом поле центрифуг с коэффициентом гравитации в диапазоне от 20 до 240 в течение интервала времени, равного отношению:

t=m3/akg,

где а - коэффициент, определяемый в виде числового значения отдельно для каждой пары металл-ингредиент, исходя из термодинамических характеристик кристаллизатора и скорости протекания теплопроцессов в последнем;

kg - коэффициент гравитации;

m3 - относительная масса растворяемых ингредиентов в легирующей добавке.