Способ очистки брикетов из водомаслосодержащей металлической стружки

Иллюстрации

Показать всеИзобретение относится к металлургии и может быть использовано на заводах машиностроительной и металлургической промышленности при подготовке брикетов из металлической, преимущественно чугунной, стружки к дальнейшему горячему уплотнению и последующей переплавке. Брикеты из водомаслосодержащей металлической стружки нагревают в рабочей камере, осуществляют подачу образующихся продуктов сгорания топлива с добавлением воздуха в камеры дожигания, предварительное и окончательное дожигание и последующее использование продуктов предварительного дожигания на нагрев брикетов. Нагрев брикетов в рабочей камере ведут при постоянном присутствии водяных паров, обеспечиваемом непрерывной подачей сырых брикетов. В рабочую камеру подают дополнительный воздух позонно по вихревой траектории поперечно-переменного направления. Окончательное дожигание осуществляют при температуре 1000-1100°С. Изобретение позволит получить брикеты, свободные от маслоэмульсионных примесей, и избежать вредных выбросов в атмосферу как во время термической очистки, так и во время плавки. 2 ил., 1 табл.

Реферат

Изобретение относится к металлургии и может быть использовано на заводах машиностроительной и металлургической промышленности при подготовке брикетов из металлической (преимущественно чугунной) стружки к дальнейшему горячему уплотнению и последующей переплавке.

Актуальная проблема переработки металлической стружки требует решения ряда задач, одной из которых является процесс очищения ее от масла и СОЖ с соблюдением современных требований экологической безопасности.

Известен способ очистки водомаслосодержащих брикетов из стружки, включающий нагрев брикетов в рабочей камере, подачу продуктов сгорания топлива с подачей воздуха в камеру дожигания с одновременной подачей дополнительного воздуха, дожигание и последующее использование продуктов дожигания на обогрев брикетов, дожигание продуктов горения ведут в две стадии в камере дожигания, состоящей из камеры предварительного дожигания и камеры окончательного дожигания, продукты горения подают в камеру предварительного дожигания с дозированным отбором их из нее, а при подаче дополнительного воздуха его делят на два потока, один из которых подают в пространство между окном отбора продуктов дожигания, направляемых на обогрев брикетов, и окном подачи их в камеру окончательного дожигания, продукты дожигания, используемые на обогрев брикетов, отбирают без избыточного кислорода, а их объем регулируют по температуре рабочей камеры.

Недостатком данного способа является то, что при низкой концентрации кислорода воздуха в интервале температур 400-500°С термическое разложение углеводородов масла идет по несимметричной схеме с образование высокомолекулярных углеводородов, сажи и свободного углерода, например, разложение идет по реакции (1)

так как дальнейшее окисление Сm-1Hn-4 по реакции (2)

невозможно из-за недостатка кислорода воздуха, то преобладает реакция (3)

Существует вероятность образования полициклических ароматических углеводородов, в том числе и канцерогенного бенз(а)пирена C20H12, элементарный состав которого близок к элементарному составу сажи - 95% углерода и 5% водорода.

Температура в камере окончательного дожигания недостаточна для полного окисления продуктов сгорания технологического топлива и углеводородов масла (Патент RU №2170882, кл. F 23 G 5/00, С 22 В 1/14 от 16.12.99).

Известен также способ очистки водомаслосодержащей стружки из легированной стали, включающий нагрев стружки в рабочей камере, подачу продуктов сгорания топлива с подачей воздуха в камеру дожигания с одновременной подачей дополнительного воздуха, поэтапное дожигание и последующее использование продуктов дожигания на обогрев стружки.

Так как горелка REKUMAT работает с повышенным коэффициентом избытка воздуха, то на входе в рабочую камеру и в самом ее начале образуется некоторый избыток кислорода воздуха, который в интервале температур 500-550°С подвергает окислению парообразные углеводороды масла. Окисление углеводородов масла сопровождается выделением тепла и повышением их температуры. Внедрение кислорода в молекулы углеводородов способствует симметричному их расщеплению и препятствует образованию высокомолекулярных соединений. Возможна следующая реакция для метана:

Образовавшийся формальдегид (СН2О) уже при температуре 300°С распадается на простые горючие составляющие

Недостаток кислорода воздуха в других частях рабочей камеры не позволяет в полной мере подавить процессы расщепления. Поэтому продолжается образование высокомолекулярных углеводородов, сажи и свободного углерода по реакциям (1) и (3), а также возможно образование канцерогенных веществ по реакции (6)

Низкая температура в камере дожигания 850°С недостаточна для полного дожигания продуктов сгорания, обеспечивающего соблюдение современных экологических норм (см. Термическая очистка масляной спиральной стружки /GASWARME INTERNATIONAL/ 1997 г. №7/8 - стр.356-357 - нем.)

Цель изобретения - глубокая очистка брикетов из стружки от масла и СОЖ, обеспечение высокой санитарно-гигиенической эффективности процесса и минимального расхода топлива. Цель достигается тем, что в способе очистки брикетов из водомаслосодержащей металлической стружки (преимущественно чугунной), включающем нагрев брикетов в рабочей камере, подачу продуктов сгорания топлива с добавлением воздуха в камеры дожигания, предварительное и окончательное дожигание и последующее использование продуктов предварительного дожигания на нагрев брикетов, нагрев брикетов в рабочей камере происходит при постоянном присутствии водяных паров за счет непрерывной подачи сырых брикетов, в рабочую камеру подают дополнительный воздух позонно по вихревой траектории поперечно-переменного направления, а окончательное дожигание ведется при температуре 1000-1100°С.

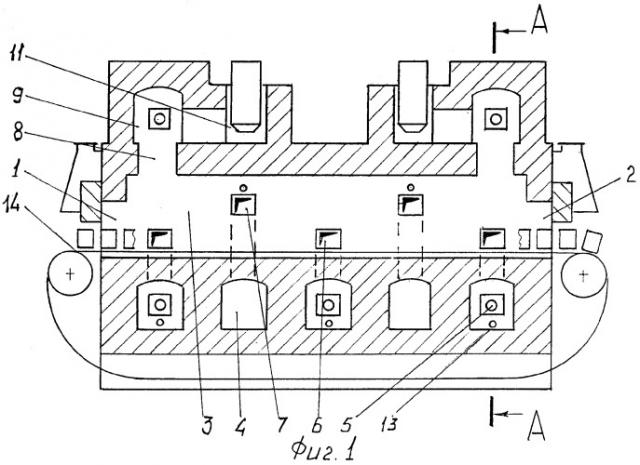

На фиг.1 изображен продольный разрез в вертикальной плоскости устройства для осуществления способа.

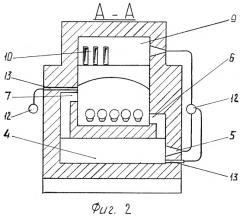

На фиг.2 - разрез А-А на фиг.1.

Устройство содержит окно загрузки 1, окно выгрузки 2, рабочую камеру 3, нижние камеры предварительного дожигания 4, горелки 5, нижние рециркуляционные каналы 6, чередующиеся с верхними рециркуляционными каналами 7,сводовые каналы 8, сводовые камеры окончательного дожигания 9, огнеупорные насадки 10, каналы отвода продуктов сгорания в атмосферу 11, воздушные коллектора 12, вводы воздуха 13, конвейер 14.

Рабочая камера 3 находится в разогретом до 800°С состоянии. Уровень температуры поддерживается за счет сжигания топлива в горелках 5.

Водомаслосодержащие брикеты непрерывно подаются в рабочую камеру 3 конвейером 14.

На входном участке происходит интенсивный нагрев брикетов, испарение влаги и нагрев паров воды, газификация и окисление углеводородов масла, их горение в центральной части рабочей камеры.

Дальнейшее движение брикетов происходит в среде продуктов горения.

Присутствие водяных паров как в горючей смеси, так и в продуктах сгорания положительно сказывается на процессе горения и, в первую очередь, на скорости распространения пламени, так как они создают высокую концентрацию активных центров - атомов и радикалов. Появление в зоне пламени атомарного водорода Н и гидроксина ОН во много раз ускоряет реакцию окисления и горения углеводородов масла в результате развития реакции по цепочечно-тепловому механизму. Ускоряющее действие водяных паров в процессе горения окиси углерода объясняется суммарной реакцией

в результате которой возникает легковоспламеняющийся водород. Последующее гомогенное окисление водорода приводит к образованию радикалов ОН и атомов Н и О, обуславливающих как развитие цепей основной реакции

и

так и их разветвления

или

Этим и объясняется повышение скорости горения СО.

Оставшийся в брикетах углерод может сгореть в результате реакции

для прохождения которой необходимо наличие водяных паров вблизи крекингующих молекул углеводородов масла. Так как пары воды всегда присутствуют в достаточном количестве, то даже без сгорания Н2 в Н2O будет гарантировано сгорание С в СО, а затем СО в CO2.

В рабочую камеру 3 через вводы 13 производится позонная подача дополнительного воздуха по вихревой траектории поперечно-переменного направления. На границах зон между противоположно направленными потоками относительная скорость движения равна сумме скоростей потоков, что создает повышенную турбулентность, приводит к выравниванию полей давлений, концентрации кислорода и позволяет улучшить подвод окислителя к брикетам, максимально заполнить их поры. Наличие окислителя и быстрый нагрев создают благоприятные условия термического разложения углеводородов масла по симметричной схеме с максимальным выходом летучих и минимальным выходом твердого остатка (сажи и углерода).

Для каждой зоны установлен свой коэффициент расхода воздуха α, значение которого изменяется в пределах 0,85-1,4.

В центральной части рабочей камеры 3 за счет горения парообразных углеводородов масла выделяется значительное количество тепла, которое расходуется на нагрев брикетов, футеровки рабочей зоны и конвейера 14. Теплопередача идет за счет лучеиспускания пламени и физического тепла продуктов сгорания. Это позволяет перевести горелки 5 на частичный уровень мощности, уменьшив расход топлива через них. Продукты сгорания масла, периодически проходя по нижним и верхним рециркуляционным каналам 6 и 7, нижним камерам предварительного дожигания 4, сводовым каналам 8, поступают в сводовые камеры окончательного дожигания 9, где при температуре 1000-1100°С происходит окончательное дожигание на огнеупорных насадках 10. Очищенные продукты дожигания поступают в атмосферу.

В процессе горения органических соединений происходят реакции окислительно-восстановительного типа, в результате которых могут быть вновь синтезированы полициклические ароматические углеводороды из топлива и углеводородов масла, являющиеся канцерогенными веществами. В описанном способе это практически исключено, потому что отсутствуют частицы сажи, на которых адсорбируются канцерогены, кислород имеется в избытке и отсутствуют условия для пиролиза, окончательное дожигание при температуре 1000-1100°C позволяет произвести качественное дожигание горючих компонентов, в том числе и бенз(а)пирена.

Пример осуществления способа:

Очистке подвергались брикеты из чугунной стружки плотностью 4,2...4,6 г/см3, ⊘ 150 мм, высотой 130±5 мм, с содержанием масла 2,2%, воды 1,8%. Температура в рабочей камере составляла 800...825°С. Температура в нижних камерах предварительного дожигания составляла 900...950°С, а в сводовых камерах окончательного дожигания - 1000-1100°С.

Нагрев брикетов осуществлялся при их непрерывной подаче в рабочую камеру с позонной подачей дополнительного воздуха, регулируемой по температуре и совпадающей по направлению с чередующимися репиркуляцинными потоками в соответствующей зоне, что обеспечило эффективное горение как масляных испарений, так и маслопродуктов внутри пористых брикетов. Полученное при этом тепловыделение составило 51% в приходном тепловом балансе с соответственным снижением расхода природного газа, идущего на нагрев.

В таблице приведены результаты замеров содержания вредных веществ в продуктах дожигания.

| Наименование | Концентрация загрязняющих веществ в продуктах дожигания (поступающих в атмосферу) мг/м3 |

| Азот(III) оксид NO | 0,7 |

| Углерода оксида СО | 5 |

| Бенз(а)пирен | - |

| Сера диоксид SO2 | 0,5 |

| Взвешенные вещества | 1 |

| Формальдегид CH2O | - |

| Сернистый ангидрид | 1 |

Из таблицы видно, что содержание выделяющихся вредных веществ в продуктах дожигания сведено к минимуму, т.е. предложенный способ позволил получить брикеты, свободные от маслоэмульсионных примесей, пригодные для переплавки, и избежать вредных выбросов в атмосферу как во время термической очистки, так и во время плавки, что позволило отказаться от дорогостоящих специальных очистных сооружений при переработке металлической стружки.

Способ очистки брикетов из водомаслосодержащей металлической стружки, включающий нагрев брикетов в рабочей камере, подачу образующихся продуктов сгорания топлива с добавлением воздуха в камеры дожигания, предварительное и окончательное дожигание и последующее использование продуктов предварительного дожигания на нагрев брикетов, отличающийся тем, что нагрев брикетов в рабочей камере ведут при постоянном присутствии водяных паров, обеспечиваемом непрерывной подачей сырых брикетов, в рабочую камеру подают дополнительный воздух позонно по вихревой траектории поперечно-переменного направления, а окончательное дожигание осуществляют при температуре 1000-1100°С.