Устройство для измерения шероховатости поверхности отверстий

Иллюстрации

Показать всеИзобретение относится к пневматической измерительной технике и может быть использовано для измерения шероховатости поверхности отверстий. Устройство для измерения шероховатости поверхности отверстий состоит из цилиндрического корпуса с базирующими и направляющими элементами, содержащего измерительное сопло, соединенное с пневматическим измерительным прибором, при этом устройство дополнительно снабжено прижимной системой, а базирующие и направляющие элементы выполнены в виде точечных опор, разнесенных по длине контролируемого отверстия и образующих начальный измерительный зазор между поверхностью отверстия и торцов сопла. Прижимная система состоит из как минимум одного подпружиненного элемента, расположенного на одной образующей с направляющими опорами. Устройство может быть снабжено двумя измерительными соплами, расположенными в одном сечении в непосредственной близости от базирующих опор, соединенными единой линией связи с пневматическим измерительным прибором. Пневматический измерительный прибор может быть выполнен в виде пневмоэлектронного прибора, содержащего измерительную камеру и индикатор с цифровой и предельной шкалами или в виде пневматического длиномера высокого давления ротаметрического типа. Техническим результатом является повышение точности измерения шероховатости поверхности отверстий. 4 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к пневматической измерительной технике и может быть использовано для измерения шероховатости поверхности отверстий.

Известна пневматическая головка для контроля шероховатости поверхности (а.с. №451905, опубл. 30.11.74, бюл. №44), принятая в качестве прототипа, состоящая из корпуса, канала для подвода воздуха, выходного канала с базирующими кромками, направляющей.

Недостатками известного устройства являются наличие погрешности базирования головки, связанной с погрешностью формы базирующих кромок выходного канала, нестабильность усилия ручного прижима головки к измеряемой поверхности, отсутствие начального измерительного зазора, что ведет к измерению в начале рабочей характеристики измерительного прибора в зоне малой чувствительности и значительных погрешностей от криволинейности, низкая точность измерения.

Задачей заявляемого изобретения является повышение точности измерения шероховатости поверхности отверстий.

Указанный технический результат достигается тем, что устройство для измерения шероховатости поверхности отверстий состоит из цилиндрического корпуса с базирующими и направляющими элементами, содержащего измерительное сопло, соединенное с пневматическим измерительным прибором, при этом устройство дополнительно снабжено прижимной системой, а базирующие и направляющие элементы выполнены в виде точечных опор, разнесенных по длине контролируемого отверстия и образующих начальный измерительный зазор между поверхностью отверстия и торцом сопла.

Базирующие и направляющие элементы выполнены в виде шести шариковых опор, расположенных попарно на трех образующих корпуса, проходящих через вершины равностороннего треугольника, в двух поперечных сечениях корпуса, при этом в каждом поперечном сечении содержатся две базирующие опоры и одна направляющая опора.

Прижимная система состоит из как минимум одного подпружиненного элемента, расположенного на одной образующей с направляющими опорами.

Устройство может быть снабжено двумя измерительными соплами, расположенными в одном сечении в непосредственной близости от базирующих опор, соединенными единой линией связи с пневматическим измерительным прибором.

Пневматический измерительный прибор может быть выполнен в виде пневмоэлектронного прибора, содержащего измерительную камеру и индикатор с цифровой и предельной шкалами или в виде пневматического длиномера высокого давления ротаметрического типа.

Устройство для измерения шероховатости поверхности отверстий поясняется чертежами.

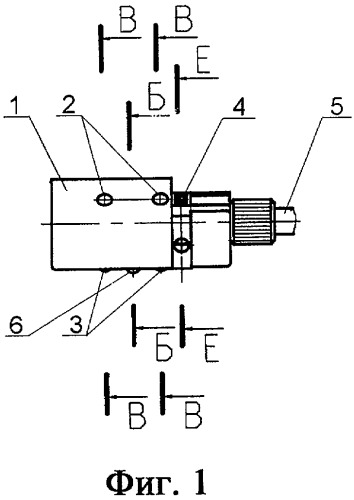

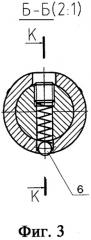

На Фиг.1 изображен общий вид устройства, состоящего из цилиндрического корпуса 1, базирующих опор 2, направляющих опор 3, двух измерительных сопел 4. соединенных единой линией связи 5 с пневматическим измерительным прибором, прижимной системы выполненной в виде подпружиненного элемента 6.

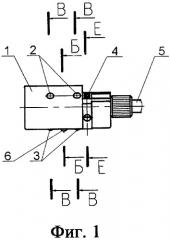

На Фиг.2 изображено одно из двух сечений В-В, содержащее две базирующие опоры 2 и одну направляющую опору 3.

Базирующие 2 и направляющие 3 опоры выполнены в виде шести шариковых опор, расположенных попарно на трех образующих корпуса 1, проходящих через вершины равностороннего треугольника, в двух поперечных сечениях В-В корпуса.

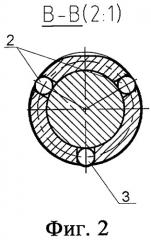

На Фиг.3 изображено сечение Б-Б, содержащее подпружиненкый элемент 6.

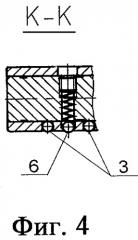

На Фиг.4 изображено сечение К-К, содержащее две направляющие опоры и расположенный между ними на одной образующей подпружиненный элемент 6.

На Фиг.5 изображено сечение Е-Е, содержащее два измерительных сопла 4.

На Фиг.6 изображено сечение Ж-Ж, содержащее сопло 4, установленное в непосредственной близости от базирующей опоры 2.

На Фиг.7 изображена одна из базирующих опор 2, образующих начальный измерительный зазор Sн между поверхностью отверстия и торцом сопла 4.

Процесс измерения шероховатости поверхности отверстий осуществляют следующим образом.

Рабочий газ подают в измерительную камеру пневматического измерительного прибора и далее по единой линии связи 5 через сопла 4 в зазоры между контролируемой поверхностью отверстия и торцевыми поверхностями сопел 4.

Настройку устройства производят путем поочередной установки и измерению калибров колец, и установки в измерительном приборе пределов измерения с разметкой на шкале индикатора границ классов шероховатости контролируемой поверхности.

Размер первого калибра соответствует нижнему пределу шероховатости (Rz=0). Второй калибр имеет выточку на рабочей поверхности, расположенную напротив сопел, с глубиной, соответствующей максимальной величине шероховатости (Rz=max). При этом калибры имеют минимальную шероховатость рабочей поверхности.

В процессе измерения устройство вводят и устанавливают по направляющим 3 и базирующим 2 опорам в контролируемое отверстие. Под действием подпружиненного элемента 6 корпус 1 прижимается к поверхности контролируемого отверстия на четыре базирующие опоры 2, образуя начальный измерительный зазор Sн между торцами измерительных сопел 4 и контролируемой поверхностью. Подпружиненный элемент 6 обеспечивает стабильный прижим корпуса 1 к поверхности контролируемого отверстия. Образованный базирующими опорами 2 начальный измерительный зазор Sн позволяет вести измерение в прямолинейной зоне рабочей характеристики измерительного прибора с высокой чувствительностью и точностью.

По величине изменения давления в измерительной камере прибора измеряют шероховатость поверхности отверстия, величину которой отображают на шкале индикатора относительно границ классов чистоты, определяя годность контролируемой детали по чистоте поверхности.

Таким образом, применение в устройстве для измерения шероховатости поверхности отверстий прижимной системы и базирующих опор, образующих начальный измерительный зазор, позволило повысить точность измерения шероховатости поверхности отверстий.

1. Устройство для измерения шероховатости поверхности отверстий, состоящее из цилиндрического корпуса с базирующими и направляющими элементами, содержащего измерительное сопло, соединенное с пневматическим измерительным прибором, отличающееся тем, что дополнительно снабжено прижимной системой, базирующие и направляющие элементы выполнены в виде точечных опор, разнесенных по длине контролируемого отверстия и образующих начальный измерительный зазор между поверхностью отверстия и торцом сопла.

2. Устройство по п.1, отличающееся тем, что базирующие и направляющие элементы выполнены в виде шести шариковых опор, расположенных попарно на трех образующих корпуса, проходящих через вершины равностороннего треугольника, в двух поперечных сечениях корпуса, при этом в каждом поперечном сечении содержатся две базирующие опоры и одна направляющая опора.

3. Устройство по п.1, отличающееся тем, что прижимная система состоит из как минимум одного подпружиненного элемента, расположенного на одной образующей с направляющими опорами.

4. Устройство по п.1, отличающееся тем, что пневматический измерительный прибор выполнен в виде пневмоэлектронного прибора, содержащего измерительную камеру и индикатор с цифровой и предельной шкалами.

5. Устройство по п.1, отличающееся тем, что пневматический измерительный прибор выполнен в виде пневматического длинномера высокого давления ротаметрического типа.