Способ сборки крупногабаритных развертываемых космических рефлекторов и технологическое приспособление для формирования отражающей поверхности рефлектора

Иллюстрации

Показать всеИзобретение относится к космической области и, в частности, к развертываемым в космосе конструкциям рефлекторов. Технический результат заключается в расширении диапазона типоразмеров рефлекторов, изготавливаемых одним и тем же технологическим приспособлением, что позволяет достичь универсальности сборки данного типа космических рефлекторов. Сущность способа сборки состоит в том, что сначала осуществляют сборку силового кольца рефлектора, затем формируют верхнюю сеть рефлектора и фиксируют ее на силовом кольце, далее формируют вертикальные стяжные нити сначала на верхней сети рефлектора, формируют нижнюю сеть рефлектора и фиксируют ее на силовом кольце, затем позиционируют сшитое сетеполотно относительно нижней сети рефлектора и фиксируют сетеполотно относительно узловых точек нижней сети рефлектора, далее производят стягивание нижней и верхней сетей рефлектора вертикальными стяжными нитями. Технологическое приспособление для формирования отражающей поверхности рефлектора содержит основание и телескопические элементы для формирования криволинейной поверхности рефлектора. Основание выполнено в виде сборного технологического пола, состоящего из секций двух типов, выполненных в виде прямоугольников одинаковых геометрических размеров и расположенных в шахматном порядке. Оговорены особенности расположения секций первого и второго типа. На поверхности этих секций выполнены посадочные гнезда, расстояния между которыми связаны с габаритами секций приведенными соотношениями. В посадочные гнезда установлены телескопические элементы, верхние точки которых образуют геометрическое место точек, принадлежащих отражающей поверхности рефлектора. 2 н.п. ф-лы, 13 ил., 1 табл.

Реферат

Данное изобретение относится к космической области и, в частности, к устройствам и способам изготовления крупногабаритных развертываемых в космосе пространственных конструкций, например, космических рефлекторов.

Известен способ изготовления радиоантенн [1], включающий вывязывание трикотажного полотна из упругих металлических нитей, выкраивание из полотна заготовки отражающей поверхности, закрепление ее на каркасе, имеющем форму параболоида.

Недостатком такого способа является не только ограничение изготавливаемых антенн по габаритам, но и по фокусному расстоянию, что связанно с ограниченной степенью деформируемости трикотажного полотна.

Известно устройство формирования криволинейной поверхности рефлектора [2], содержащее основание с установленными на нем шпильками с оголовками, регулируемыми по высоте.

Использование такого устройства возможно только для отражающих поверхностей антенн и рефлекторов однородной структуры.

Также известен способ изготовления крупногабаритных развертываемых рефлекторов [3], включающий предварительное натяжение полотна трикотажного плетения, выкраивание из него фрагментов отражающей поверхности и разметку на этих фрагментах опорных точек, соединение фрагментов в заготовку отражающей поверхности и монтаж ее на силовом каркасе.

Недостатком этого способа является вероятность несовпадения расположения размеченных опорных точек и их фактического положения на опорных стойках силового каркаса.

Прототипом способа сборки крупногабаритных развертываемых космических рефлекторов может служить известный способ сборки развертываемого рефлектора AstroMesh® фирмы AstroAerospace [4], включающий сборку силового кольца рефлектора, формирование верхней сети рефлектора, позиционирование сшитого сетеполотна и формирование нижней сети рефлектора при помощи шаблонов-профилей, имеющих одинаковую форму, формирование отражающей поверхности рефлектора при помощи стягивания верхней и нижней сетей рефлектора вертикальными стяжными нитями.

К существенным недостаткам этого способа относится использование для формирования сетей и отражающей поверхности шаблонов-профилей, что приводит к ограничению типоразмеров изготавливаемых космических рефлекторов, необходимости изготовления нового комплекта технологической оснастки при увеличении размеров или точности отражающей поверхности, а также высокая трудоемкость при позиционировании и креплении сетей рефлектора к силовому кольцу.

Наиболее близким аналогом технологического приспособления для формирования отражающей поверхности рефлектора является устройство формирования криволинейной поверхности рефлектора [5], содержащее основание, на котором установлены регулируемые с помощью шаблона-профиля по высоте элементы (узлы).

К недостаткам этого устройства относится высокая трудоемкость точного выполнения механизма регулируемого по высоте узла, ограничение применения данного устройства для крупногабаритных рефлекторов и антенн с сетчатой отражающей поверхностью, а также при увеличении диаметра рефлектора необходимость изготовления нового комплекта технологической оснастки, что приводит к более высокой стоимости изготовления рефлектора.

Задачей предлагаемого изобретения является расширение диапазона типоразмеров изготовления развертываемых крупногабаритных космических рефлекторов, обеспечиваемое одним и тем же технологическим приспособлением, позволяющим достигнуть универсальности технологии сборки рефлекторов, и, как следствие, снижение удельной стоимости изготовления данного типа космических рефлекторов.

Решение поставленной задачи достигается выбором способа сборки крупногабаритных развертываемых космических рефлекторов, обеспечивающего необходимую точность формы отражающей поверхности рефлектора, и применением в процессе сборки технологического приспособления для формирования отражающей поверхности рефлектора.

Предлагаемый способ сборки крупногабаритных развертываемых космических рефлекторов требуемого диаметра предусматривает шесть этапов:

- сборка силового кольца развертываемого космического рефлектора (фиг.5);

- формирование верхней сети рефлектора (фиг.6);

- формирование вертикальных стяжных нитей (фиг.7);

- формирование нижней сети рефлектора (фиг.9);

- позиционирование и фиксация сшитого сетеполотна относительно нижней сети рефлектора (фиг.10);

- стягивание нижней и верхней сетей рефлектора вертикальными стяжными нитями (фиг.11).

Технологическое приспособление для формирования отражающей поверхности рефлектора состоит из сборного технологического пола, выполняемого из стыкуемых в шахматном порядке универсальных секций прямоугольной формы двух типов, оснащенных узлами стыковки и узлами горизонтирования рабочей поверхности пола, обеспечивающими однозначную стыковку и регулирование взаимного положения соседних секций между собой, включая горизонтирование рабочей поверхности секций, однотипными посадочными гнездами, точно позиционированными на одинаковом расстоянии между собой в соответствии с проекциями узловых точек верхней сети рефлектора на плоскость основания, при этом размер секции обеспечивает требуемое взаимное положение посадочных гнезд по периметру на соседних состыкованных секциях; универсальных элементов (стойки переменной длины), устанавливаемых в посадочных гнездах секций пола, предназначенные для формирования сетей требуемого профиля; и подъемного устройства для увода конструкции силового кольца рефлектора из рабочей области на некоторых этапах сборки.

Техническим результатом является получение требуемой точности формы, в том числе возможность варьирования точности формы в пределах рабочей поверхности рефлектора, которая достигается выбором размера между посадочными гнездами секций технологического пола, обеспечивающего необходимое взаимное положение универсальных элементов и возможностью регулирования длины универсальных элементов.

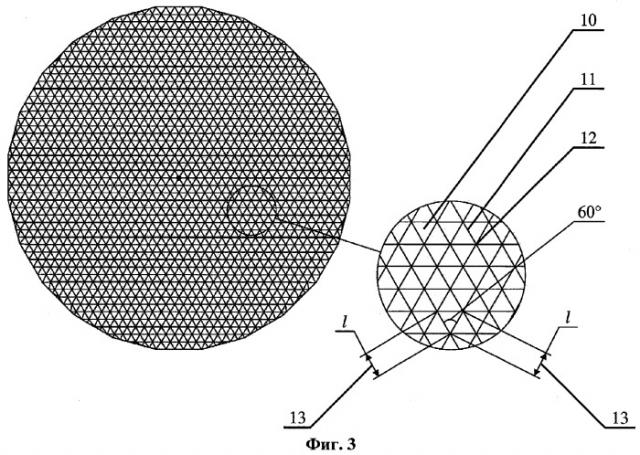

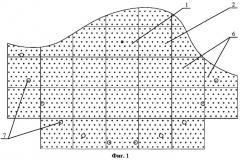

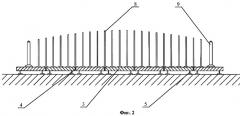

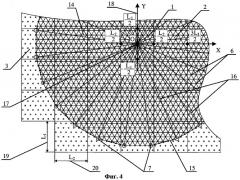

Сущность предлагаемой технологии сборки крупногабаритных развертываемых космических рефлекторов поясняется чертежами: фиг.1 - общий вид сборного технологического пола; фиг.2 - общий вид сборного технологического пола в плане; фиг.3 - геометрические характеристики сетчатых структур, формируемых на предлагаемом сборном технологическом полу, общий вид сети рефлектора; фиг.4 - принцип расположения секций сборного технологического пола относительно ячеек сети космического рефлектора; фиг.5 - первый этап сборки рефлектора - сборка силового кольца развертываемого космического рефлектора; фиг.6 - второй этап сборки рефлектора - формирование верхней сети рефлектора; фиг.7 - третий этап сборки рефлектора - формирование вертикальных стяжных нитей; фиг.8 - конструктивное исполнение верхней узловой точки сети; фиг.9 - четвертый этап сборки рефлектора - формирование нижней сети рефлектора; фиг.10 - пятый этап сборки рефлектора - позиционирование и фиксация сшитого сетеполотна относительно нижней сети рефлектора; фиг.11 - шестой этап сборки рефлектора - стягивание нижней и верхней сетей рефлектора вертикальными стяжными нитями; фиг.12 - конструктивное исполнение нижней узловой точки; фиг.13 - конструктивное исполнение узла регулировки длины вертикальных стяжных нитей.

На чертежах имеются обозначения:

1 - секция пола 1-го типа;

2 - секция пола 2-го типа;

3 - сборный технологический пол;

4 - узел стыковки секций пола;

5 - узел горизонтирования рабочей поверхности пола;

6 - посадочное гнездо под телескопические стойки;

7 - посадочное гнездо под опоры силового кольца;

8 - телескопические стойки;

9 - опора силового кольца;

10 - грань сети;

11 - несущая нить сети;

12 - узловая точка сети;

13 - l - расстояние между узловыми точками сети;

14 - формируемая сеть;

15 - силовое кольцо;

16 - радиальные лепестки силового кольца;

17 - центральная узловая точка сети;

18 - система координат;

19 - L1 - длина стороны секции пола, параллельной оси Y;

20 - L2 - длина стороны секции пола, параллельной оси X;

21 - подъемное устройство;

22 - опорные элементы силового кольца;

23 - верхняя плоская сеть;

24 - вертикальная стяжная нить;

25 - устройство формирования узловой точки верхней сети;

26 - несущие нити верхней сети;

27 - стопор устройства формирования узловой точки верхней сети;

28 - нижняя сеть;

29 - сетеполотно;

30 - несущие нити нижней сети;

31 - устройство формирования узловой точки нижней сети;

32 - маркер-фиксатор;

33 - замок гибкой нити;

34 - передвижной стопор.

Сборный технологический пол (3) (фиг.1, 2) выполняется из стыкуемых в шахматном порядке секций пола 1-го типа (1) и 2-го типа (2), прямоугольной формы, оснащенных узлами стыковки секций пола (4) и узлами горизонтирования рабочей поверхности пола (5), обеспечивающими однозначную стыковку и регулирование взаимного положения соседних секций между собой, включая горизонтирование рабочей поверхности секций, на поверхности которых в соответствии с выбранным расстоянием между узловыми точками сети (12) монтируются однотипные посадочные гнезда под телескопические стойки (6) и посадочные гнезда под опоры силового кольца (7), в которые устанавливаются телескопические стойки (8), имеющие конструкцию, обеспечивающую изменение длины стойки, используемые для формирования сетей требуемого профиля, а также опорные элементы силового кольца (22) и опоры силового кольца (9).

Требуемая точность формы, в том числе возможность варьирования точности формы в пределах рабочей поверхности рефлектора, достигается выбором размера между посадочными гнездами под телескопические стойки (6), обеспечивающего необходимое взаимное положение телескопических стоек (8) и возможностью регулирования длины телескопических стоек (8).

Необходимое взаимное положение телескопических стоек (8), устанавливаемых в посадочных гнездах под телескопические стойки (6) определяется расчетным путем в зависимости от заданной точности формы отражающей поверхности рефлектора таким образом, чтобы верхние свободные концы телескопических стоек (8) принадлежали теоретической отражающей поверхности изготавливаемого рефлектора. Это осуществляют, например, с помощью промышленной оптической координатно-измерительной системы "Leica AXYZ".

Грань сети (10) представляет собой равносторонний треугольник (фиг.3), сторонами которого являются отрезки несущей нити сети (11), заключенные между узловыми точками сети (12). Длина стороны (l) грани сети (10) выбирается в зависимости от требуемого размера космического рефлектора, ограничением является получение заданной точности отражающей поверхности рефлектора.

В результате проецирования верхней плоской сети (23) рефлектора на поверхность сборного технологического пола (3) определяются точки расположения посадочных гнезд под телескопические стойки (6) (фиг.4) таким образом, что расстояние между любыми двумя соседними посадочными гнездами под телескопические стойки (6) будет l. Тогда, исходя из геометрии равностороннего треугольника, габариты секций пола L1, L2 можно определить по формулам:

Так, например, при l=550 мм, L1=3334,2 мм, L2=3437,5 мм.

Или, если производить расчет в обратном порядке, по формулам:

;

;

выбрав, например, L2=3500 мм, получим L1=3395 мм, l=560 мм.

Секция пола 1-го типа (1) относительно системы координат (18), связанной своим началом с центральной узловой точкой сети (17) (фиг.4), ограничена прямоугольником, получаемом при пересечении прямых, параллельных осям координат и проходящих через точки секция пола 2-го типа (2) - прямоугольником, заключенным между прямыми, параллельными осям координат и проходящих через точки , , , .

Сборный технологический пол (3) формируется из секций пола 1-го типа (1) и секций пола 2-го типа (2), одна секция пола 1-го типа (1) располагается в центре технологического пола (3), далее секции пола укладываются в шахматном порядке. Секции пола соединяются между собой при помощи узлов стыковки секций пола (4) и выставляются в горизонт узлами горизонтирования рабочей поверхности пола (5). Таким образом обеспечивается однозначная стыковка секций сборного технологического пола (3) и выравнивание рабочей поверхности пола с требуемой точностью.

Посадочные гнезда под телескопические стойки (6) располагаются на рабочей поверхности сборного технологического пола (3) в точках проекций узловых точек сети (12), начиная с центральной узловой точки сети (17).

Посадочные гнезда под опоры силового кольца (7) располагаются на рабочей поверхности сборного технологического пола (3) в соответствии с расположением вертикальных стоек силового кольца (15), центр которого располагается над центром пола. Координаты посадочных гнезд под опоры силового кольца (7) определяются расчетным путем в зависимости от требуемого размера собираемого космического рефлектора.

Телескопические стойки (8) имеют телескопическую конструкцию, что позволяет изменять их длину. С одной стороны стойки расположен узел установки в посадочное гнездо под телескопические стойки (6) сборного технологического пола (3), с другой стороны крепится устройство формирования узловой точки верхней сети (25) или устройство формирования узловой точки нижней сети (31).

Опорные элементы силового кольца (22) используются на этапе сборки силового кольца (15) развертываемого космического рефлектора, размещаются на рабочей поверхности сборного технологического пола (3) в посадочных гнездах под опоры силового кольца (7), для чего в их конструкции предусмотрены стандартные узлы установки. Опорные элементы силового кольца (22) служат для фиксации отдельных фрагментов конструкции силового кольца (15), а также в качестве опор собранного силового кольца (15) на первом этапе сборки.

Опоры силового кольца (9) представляют собой цилиндрические стойки, оборудованные стандартными узлами установки. Опоры силового кольца (9) монтируются в посадочных гнездах под опоры силового кольца (7) и используются на различных этапах сборки рефлектора для опирания силового кольца (15). Их длина выбирается из соображений удобства для операторов, выполняющих монтаж телескопических стоек (8) на рабочей поверхности сборного технологического пола (3) и формирование сетей космического рефлектора.

Подъемное устройство (21) представляет собой, например, подвес, на котором крепится силовое кольцо (15), и которое обеспечивает увод силового кольца (15) из рабочей области на некоторых этапах сборки космического рефлектора. Подъемное устройство (21) также может быть использовано в качестве стенда с системой обезвешивания, и обеспечивать вывешивание и горизонтирование силового кольца (15), отработку складывания и раскрытия силового кольца (15), а также проверку с помощью соответствующей измерительной аппаратуры геометрических характеристик силового кольца (15).

При проведении первого этапа сборки (фиг.5) монтируется технологическое приспособление для формирования отражающей поверхности рефлектора, которое включает в себя подъемное устройство (21), сборный технологический пол (3) с телескопическими стойками (8), опорными элементами силового кольца (22) и опорами силового кольца (9). Производится сборка и юстировка сборного технологического пола (3).

Опорные элементы силового кольца (22) устанавливаются в соответствующие посадочные гнезда под опоры силового кольца (7). Производится последовательная сборка секций силового кольца (15) и механическое соединение их между собой, а также механическое соединение центрального узла, радиальных лепестков силового кольца (16) с собранной конструкцией силового кольца (15).

Далее с помощью подъемного устройства (21) производится увод силового кольца (15) из рабочей области сборного технологического пола (3) для дальнейшего монтажа опор силового кольца (9) и телескопических стоек (8). Также с помощью подъемного устройства (21) возможно проведение обезвешивания силового кольца (15) для последующей регулировки его конструкции, отработки складывания и раскрытия.

Затем в соответствующих посадочных гнездах под опоры силового кольца (7), размещенных на поверхности сборного технологического пола (3), производится установка и юстировка опор силового кольца (9), после чего на них опирается силовое кольцо (15).

Далее проводится регулировка радиальных лепестков силового кольца (16) по высоте относительно силового кольца (15) и центрального узла силового кольца.

Затем происходит крепление бортовой кабельной сети к элементам конструкции силового кольца (15), установка тросов систем развертывания и жесткости силового кольца (15). После чего проводится регулировка натяжения лепестков и тросов системы жесткости в соответствии с проектными величинами. Регулировка осуществляется на полностью развернутой обезвешенной конструкции. При полученном положении элементов каркаса силового кольца (15) проводится регулировка срабатывания датчика геометрии и регулируется положение защелок стоек. Трос системы развертывания закрепляется штатно. После проведения всех вышеизложенных операций каркас силового кольца (15) складывается, подается электропитание, происходит разворачивание конструкции силового кольца (15) и проводится контроль натяжения радиальных лепестков силового кольца (16) по показаниям, снятым с телескопических стоек.

После проведения первого этапа сборки, после отработки складывания и раскрытия силового кольца (15), оно остается вывешенным на подъемном устройстве (21) над сборным технологическим полом (3) и начинается этап формирования верхней сети рефлектора (фиг.6).

Процессы монтажа телескопических стоек (8) и формирования верхней плоской сети (23) рефлектора проводятся параллельно. Для формирования верхней плоской сети (23) рефлектора используются телескопические стойки (8) одинаковой длины, которые устанавливаются в соответствующие посадочные гнезда под телескопические стойки (6) секций пола от центра к периферии сборного технологического пола (3). Длина устанавливаемых телескопических стоек (8) определяется с учетом высоты опор силового кольца (9) таким образом, чтобы после того, как силовое кольцо (15) будет опущено, сформированная верхняя плоская сеть (23) была бы расположена строго на уровне крепления периферийных узловых точек верхней сети к каркасу силового кольца (15). Одновременно в специальные устройства формирования узловой точки верхней сети (25), установленные на концах телескопических стоек (8), прокладываются несущие нити верхней сети (26), последовательно от узла к узлу, таким образом, чтобы любая прямая линия формируемой сети (14) являлась отдельной целой нитью, свободные концы которой будут выходить за периметр каркаса силового кольца (15). Во время прокладки нитей, фиксация их в узловых точках сети (12) между собой не производится.

Далее после установки всех телескопических стоек (8) и прокладки несущих нитей верхней сети (26) проводится натяжение армирующих нитей с заданным усилием. Натяжение нити создается с помощью тарированных грузов, подвешенных к ее концам. Затем проводится закрепление пересекающихся несущих нитей верхней сети (26) в узловых точках формируемой сети, например, с помощью нитей и клея, или механически, с помощью обжимных приспособлений.

Далее начинается третий этап сборки - формирование вертикальных стяжных нитей (фиг.7). После фиксации узловых точек сформированной верхней сети рефлектора необходимо провести крепление верхней плоской сети (23) к каркасу силового кольца (15). Для этого после опускания силового кольца (15) с помощью подъемного устройства (21) на опоры силового кольца (9) проводится последовательное крепление периферийных узловых точек верхней плоской сети (23) к каркасу силового кольца (15) при помощи специальных фиксирующих шайб, расположенных в расчетных точках по периметру силового кольца (15), с одновременным снятием тарированных грузов. Далее проводится крепление верхней плоской сети (23) рефлектора к радиальным лепесткам силового кольца (16). Производится демонтаж телескопических стоек (8).

Затем происходит формирование вертикальных стяжных нитей (24) в узловых точках верхней сети рефлектора. На данном этапе длина вертикальных стяжных нитей (24) не фиксируется и второй конец нити остается свободным.

В начале четвертого этапа сборки (фиг.9), формирования нижней сети (28) рефлектора, проводится вывешивание силового кольца (15), чтобы обеспечить свободное пространство для проведения дальнейших работ.

Процесс монтажа телескопических стоек (8) и формирования нижней сети (28) рефлектора аналогичен процессам по формированию верхней сети рефлектора, проводимым на втором этапе сборки.

Отличие состоит в том, что для формирования нижней сети (28) необходима установка телескопических стоек (8) различной длины. Длина телескопических стоек (8), устанавливаемых в каждом конкретном посадочном гнезде (6), определяется расчетно-графическим способом, исходя из аналитической формулы, описывающей форму отражающей поверхности рефлектора, с учетом высоты опор силового кольца (9).

Нижняя сеть (28) должна быть сформирована таким образом, чтобы после того, как силовое кольцо (15) будет установлено на опоры силового кольца (9), она была бы позиционирована относительно силового кольца (15) и верхней плоской сети (23) в расчетном относительном положении.

Далее на пятом этапе сборки (фиг.10) в соответствии с разработанными процессами раскроя и сшивки отрезков сетеполотна (29) должна быть изготовлена отражающая поверхность рефлектора. Исходя из предполагаемой конструкции отражающей поверхности, армирующие связи в виде нижней сети (28) должны быть размещены со стороны отражения, поэтому отражающая поверхность после сшивки будет накладываться сверху нижней сети (28), которая на данном этапе сборки находится в натянутом положении на телескопических стойках (8) сборного технологического пола (3).

Натяжение сетеполотна (29) осуществляется по периферии тарированными грузами в соответствии с требуемыми значениями. После совмещения реперных точек сетеполотна (29) с точками пересечения армирующих нитей, т.е. позиционирования сетеполотна (29) относительно нижней сети (28), проводится фиксация сетеполотна (29) на нижней сети (28), т.е. соединение сетеполотна (29) с армирующими связями в расчетных точках с помощью ниток и клея.

Необходимая форма отражающей поверхности достигается наличием в конструкции силового кольца (15) нижней сети (28) и поддерживается при помощи верхней плоской сети (23) через вертикальные стяжные нити (24).

На шестом этапе производится стягивание нижней сети (28) и верхней плоской сети (23) вертикальными стяжными нитями (24) (фиг.11). Верхняя и нижняя сети рефлектора соединяются между собой вертикальными стяжными нитями (24), которые предназначены для сохранения установленной формы нижней сети (28) рефлектора и удержания узловых точек нижней сети (28) в точках с расчетными значениями координат в системе координат рефлектора.

Производится установка силового кольца (15) на опоры силового кольца (9). Закрепление нижней сети (28) и отражающей поверхности к конструкции силового кольца (15) по периферии производится аналогично процессу по третьему этапу в установленных точках с необходимым усилием, с одновременным снятием тарированных грузов.

Далее производится соединение свободного конца вертикальной стяжной нити (24) с нижней сетью (28) рефлектора в каждой узловой точке сети (12), в направлении от периферии к центру силового кольца (15), при помощи устройства формирования узловой точки нижней сети (31), в котором пересекаются и фиксируются несущие нити нижней сети (30) при помощи, например, маркера-фиксатора (32). Длина вертикальной стяжной нити (24) может меняться при помощи узла регулировки длины (фиг.13), который представляет из себя передвижной стопор (34). Значение длины вертикальной стяжной нити (24) определяется расчетно-графическим способом в соответствии с формой отражающей поверхности рефлектора и требуемым натяжением нижней сети (28) рефлектора. Длина вертикальной стяжной нити (24) фиксируется, например, при помощи замка гибкой нити (33).

Демонтаж телескопических стоек (8) проводится параллельно с процессом стягивания верхней и нижней сетей рефлектора, в направлении от периферии силового кольца (15) к его центру, от одной узловой точки сети (12) к другой, после монтажа вертикальной стяжной нити (24) в данной узловой точке сети (12).

Таким образом производится сборка крупногабаритных развертываемых космических рефлекторов. После проведения необходимых контрольно-измерительных операций и складывания конструкции рефлектора для последующей установки на космическом аппарате, комплект технологических приспособлений демонтируют и устанавливают в место хранения.

С помощью предлагаемого способа сборки крупногабаритных развертываемых космических рефлекторов можно получить требуемую точность формы отражающей поверхности рефлектора, благодаря тому, что верхние точки монтируемых на сборном технологическом полу (3) телескопических стоек (8), представляют собой геометрическое место точек, соответствующих криволинейной отражающей поверхности космического рефлектора, и использованию вертикальных стяжных нитей (24) и верхней плоской сети (23) рефлектора, в том числе возможность варьирования точности формы в пределах рабочей поверхности рефлектора, благодаря выбору размера ячеек сети и, соответственно, геометрических размеров и количества секций сборного технологического пола (3), что, в свою очередь, позволяет расширить диапазон типоразмеров изготовления развертываемых крупногабаритных космических рефлекторов, обеспечиваемый одним и тем же технологическим приспособлением, что позволяет достигнуть универсальности технологии сборки данного типа космических рефлекторов.

В таблице приведены некоторые параметры сборного технологического пола (3) и формируемых сетей (14) в зависимости от диаметра изготавливаемого космического рефлектора, при этом требуемая точность отражающей поверхности космических рефлекторов разных диаметров одинакова, следовательно, для сборного технологического пола (3) применяются секции одинаковых размеров, но для рефлекторов разного диаметра необходимо разное количество секций сборного технологического пола (3) в составе применяемого технологического приспособления, что демонстрирует универсальность предлагаемого способа сборки крупногабаритных развертываемых космических рефлекторов.

| Таблица | ||||

| Диаметр рефлектора, м | 22 | 12 | 9,7 | 4,5 |

| Количество граней | 2500 | 900 | 550 | 200 |

| Длина стороны грани, мм | 550 | 550 | 550 | 550 |

| Количество узловых точек | 1550 | 470 | 300 | 95 |

| Среднеквадратичное отклонение, мм | 1,5 | 1,5 | 1,5 | 1,5 |

| Максимальная рабочая частота, ГГц | до 5,4 | до 5,4 | до 5,4 | до 5,4 |

| Требуемое количество секций пола | 45 | 21 | 9 | 9 |

Источники информации

1. Патент РФ №2038661.

2. Авторское свидетельство СССР №1601672.

3. Патент US №5969695.

4. Патент US №5680145.

5. Патент РФ №2048698.

1. Способ сборки крупногабаритных развертываемых космических рефлекторов, включающий сборку силового кольца, формирование верхней сети рефлектора, формирование вертикальных стяжных нитей, формирование нижней сети рефлектора, позиционирование сшитого сетеполотна, стягивание нижней и верхней сетей рефлектора вертикальными стяжными нитями, отличающийся тем, что позиционирование сшитого сетеполотна производят после формирования нижней сети рефлектора, одновременно фиксируют сшитое сетеполотно относительно узловых точек нижней сети рефлектора, а формирование вертикальных стяжных нитей производят сначала на верхней сети рефлектора после ее формирования и фиксации на силовом кольце рефлектора, при этом фиксацию верхней и нижней сетей на силовом кольце рефлектора производят последовательно, сначала верхнюю сеть, а затем нижнюю сеть рефлектора.

2. Технологическое приспособление для формирования отражающей поверхности рефлектора, содержащее основание, регулируемые по высоте элементы для формирования криволинейной поверхности рефлектора, отличающееся тем, что основание выполнено в виде сборного технологического пола, состоящего из секций первого и второго типов, выполненных в виде прямоугольников одинаковых геометрических размеров и расположенных в шахматном порядке, при этом секция первого типа относительно системы координат OXY, связанной своим началом с центральной узловой точкой верхней сети, ограничена прямоугольником, получаемым при пересечении прямых, параллельных осям координат и проходящих через точки X1=- L2/2, Х2=L2/2, Y1=-L1/2, Y2=L1/2 на поверхности секций первого и второго типа, в точках проекций узловых точек верхней сети рефлектора на основание выполнены посадочные гнезда, расстояние между любыми двумя соседними посадочными гнездами l связано с габаритами секций пола L1 и L2 соотношениями L1=7√3 l/2, L2=25 l/4, в посадочные гнезда установлены регулируемые по высоте элементы, имеющие телескопическую конструкцию, причем длина элементов устанавливается таким образом, чтобы их верхние точки образовывали геометрическое место точек, принадлежащих криволинейной отражающей поверхности космического рефлектора, а также в верхних точках элементов монтируется устройство формирования узловой точки верхней сети или устройство формирования узловой точки нижней сети в зависимости от вида формируемой сети, а также содержит подъемное устройство для увода конструкции силового кольца рефлектора из рабочей области на некоторых этапах сборки.