Способ производства электросварных прямошовных труб

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением и может быть использовано при производстве сварных прямошовных труб. Задача изобретения - стабилизация работы оборудования, повышение качества труб. Изгиб трубной заготовки производят по двухрадиусной схеме сворачивания. Центральный участок заготовки изгибают монотонно уменьшающимся радиусом профилированных калибров от величины (20-30) Rсвар.узла до Rсвар.узла. Изгиб периферийных участков заготовки в калибрах стана производят до получения радиуса сварочного узла (Rсвар.узла), а на участке перехода из открытых в закрытые калибры радиус формовки периферийного участка увеличивают до значения радиуса формовки центрального участка в соответствующей клети до величины (1,45-4,25) Rсвар.узла. Усилие формоизменения по всем рабочим клетям обеспечивают идентичным за счет конструкции и размеров профилированных валковых калибров и определяют по формуле: для открытых калибров и для закрытых калибров, где - усилие формоизменения в i-клети, [н]; - напряжение на наружной поверхности полосы, определяемое из диаграммы истинных напряжений, [МПа]; Sm - толщина заготовки, [мм]; Bi - ширина заготовки, находящаяся в контакте с валками, [мм]; - длина неконтактной зоны деформации в i-том калибре, [мм]; Кф - коэффициент, равный 1-3; mi - ширина i-того калибра, [мм]; - полный периметр заготовки в i закрытой клети, [мм]; Δεi - величина деформации гиба в i-той клети, определяется как разность деформаций в i-том и в (i-1)-м калибре с учетом распружинивания: Δεi=εi-(1-β)εi-1, где β - коэффициент распружинивания. Изобретение обеспечивает достижение идентификацией усилий формоизменения по всем рабочим клетям за счет разработки калибровки и определения габаритных размеров профилированных валков. 16 ил., 7 табл.

Реферат

Изобретение относится к области обработки металлов давлением и может быть использовано при производстве сварных прямошовных труб.

Способ изготовления сварных труб при непрерывной формовке трубной заготовки в последовательно установленных горизонтальных приводных клетях и вертикальных холостых клетях является традиционным в технологической последовательности операций.

Известен способ производства сварных труб, в котором формовка осуществляется по двухрадиусной схеме сворачивания, при этом периферийные участки трубной заготовки формуются меньшим и часто неизменным радиусом формовки с первой до последней клети и величина этого радиуса близка к значению радиуса трубной заготовки в сварочном узле [Ю.М.Матвеев, Я.Л.Ваткин, Калибровка инструмента трубных станов. М.: Металлургия, 1970, 480 с.].

Этот способ получил достаточно широкое внедрение в производство на различных заводах, специализирующихся на производстве сварных прямошовных труб. Однако он имеет ряд существенных недостатков, которые не позволяют рекомендовать его как техническое решение с практическими параметрами для внедрения в производство. Отсутствует конкретная методика расчета радиусов кривизны заготовки по клетям формовочного стана, что привело к разработкам множества специфичных заводских методик, которые зачастую противоречат друг другу. Вторым существенным недостатком этого способа является отсутствие каких-либо рекомендаций по настройке рабочих клетей по геометрическим и энергосиловым параметрам. Все это снижает практическую ценность способа и обязывает работников цехов проводить дополнительные исследования и расчеты.

Другой известный способ производства электросварных прямошовных труб, принятый за прототип, включающий изгиб трубной заготовки по двухрадиусной схеме сворачивания, при котором периферийные участки заготовки изгибают в профилированных калибрах рабочих клетей радиусом меньшим или равным радиусу центрального участка по всей длине формовочного стана, а центральный участок заготовки изгибают монотонно уменьшающимся радиусом профилированных калибров от величины (20-30)Rсвар. узла до Rсвар. узла. [В.Н.Данченко, А.П.Коликов, Б.А.Романцев, С.В.Самусев. Технология трубного производства. М.: Интерметинжиниринг, 2002, 562 с.].

Этот способ имеет следующие недостатки. Методика расчета радиусов формовки по рабочим клетям не учитывает необходимые технические параметры, в частности имеется минимальная информация по определению контактных площадей и технологии взаимодействия приводного профилированного инструмента и заготовки на этих площадях. По этой методике всегда наблюдается неравномерное распределение усилия формовки по горизонтальным приводным клетям формовочного стана. У более нагруженных клетей (чаще всего 1 и 2) из-за больших усилий формовки, воспринимаемых валами с размещенными на них профильными валками, через подшипниковые опоры, через подушки и другие детали узлов и механизмов, находящихся в формовочной клети, усилие передается на станину, вследствие чего происходит неравномерный износ, истирание, поломка и выход из строя подшипников, фланцевых соединений, клиновых замков и т.д., что в свою очередь влияет на увеличение времени простоев, снижение производительности агрегата, даже если это не катастрофический износ, а нормативный. Детали с неравномерным износом снижают долговечность, коэффициент полезного действия, качество выпускаемой продукции.

Кроме этого, неравномерный износ деформирующих узлов на отдельном участке нарушает стабильность формоизменения на протяженности этого участка и является причиной образования определенных дефектов. Далее трубная заготовка с имеющимися дефектами передается на следующие участки формоизменения, и ее дефектные участки затрудняют производство качественной продукции, поскольку наряду с формовкой на заданные геометрические параметры этого участка необходимо устранить дефекты, полученные на предыдущем участке, а это не всегда возможно из-за ограниченных технических возможностей валкового инструмента.

В предлагаемом способе производства электросварных прямошовных труб изгиб периферийных участков заготовки в первых открытых калибрах полного охвата и во всех закрытых калибрах стана производят до получения радиуса сварочного узла (Rсвар. узла), а на участке перехода из открытых в закрытые калибры радиус формовки периферийного участка увеличивают до значения радиуса формовки центрального участка в соответствующей клети до величины (1,45-4,25) R свар. узла, при этом значения усилия формоизменения по всем рабочим клетям обеспечивают идентичными нагрузками за счет конструкции и размеров профилированных валковых калибров, а усилие формоизменения определяют по формуле:

- для открытых калибров и

- для закрытых калибров,

где - усилие формоизменения в i-той клети; - напряжение на наружной поверхности полосы в i-той клети, определяемое из диаграммы истинных напряжений [МПа]; Sm - толщина заготовки, [мм]; Bi - ширина заготовки, находящаяся в контакте с валками, [мм]; - длина неконтактной зоны деформации в I-том калибре, определяется по специальной методике, [мм]; Кф - коэффициент схемы формовки; mi - ширина i-того калибра, [мм]; - полный периметр заготовки в i закрытой клети; εi - величина деформации гиба в i-той клети, определяется как разность деформаций в i-том и в (i-1)-м калибре с учетом распружинивания: Δεi=εi-(1-β)εi-1

где β - коэффициент распружинивания.

При определении усилий формоизменения учитывали такие важные технологические факторы: изменение кривизны по клетям с учетом распружинивания, форму сворачивания (калибровка), протяженность зоны вне контактной деформации в валковых калибрах, физико-механические свойства трубной заготовки.

Задачей изобретения является стабилизация работы оборудования, повышение качества труб, что достигается идентификацией усилий формоизменения по всем рабочим клетям за счет разработки калибровки и определения габаритных размеров профилированных валков.

Валы верхних и нижних профильных валков должны обеспечивать несущую способность узла, т.е. нормальную работу профилированных валков, размещенных на валу, его опор и т.д. В приводных горизонтальных формовочных клетях валы верхних и нижних профильных валков, образующих калибр, имеют одинаковую конфигурацию, габариты, материалы, из которых они изготовлены, подшипниковые опоры, которые располагаются в подушках, которые регулируются по высоте в проеме станины клети. Вращение от электродвигателя через шестеренную клеть посредством 2-х шпинделей передается на валы, через шпоночное соединение к профильному валку. Имея аналогичную конструкцию, размеры, концентраторы напряжений (шпоночные пазы, галтели, канавки, сверления, физико-механические характеристики) при идентичных нагрузках, схемы нагружения будут иметь равные упругие деформации, жесткость, несущую способность, равный износ, выносливость и долговечность.

Со стороны нижней подушки валка на нижнюю поперечину и со стороны верхней подушки (нажимного винта) на верхнюю поперечину станины рабочей клети действуют вертикальные силы равные 1/2 максимального усилия формовки. Горизонтальные усилия, действующие на станину в момент захвата металла валками, можно не учитывать, т.к. по сравнению с вертикальными усилиями их величина незначительна, меньше на порядок.

В условии идентификации усилий формовки по всем клетям формовочного стана достигаются равные упругие деформации стоек и поперечин станин всех клетей, сокращается время наладки, перенастройки. При неравномерных вертикальных нагрузках в более нагруженных клетях и больших деформациях стоек возможен зажим подушки, что не позволяет корректировать положение нижнего профильного валка относительно верхнего как в вертикальном, так и в осевом направлении. При идентификации усилий и равенстве деформации станины улучшаются условия контроля щелевых зазоров между стойками и подушками, между верхним и нижним профильными валками.

Традиционная заводская двухрадиусная схема сворачивания включает постоянную кривизну периферийных участков с первой до последней приводной формовочной клети. Такая схема упрощает как методику расчета технических параметров инструмента, так и процесс изготовления и эксплуатации двухвалкового инструмента. Однако более глубокий сравнительный анализ такой схемы выявляет ряд существенных недостатков.

Расчетные данные показали, что значения усилия формовки в открытых и закрытых клетях существенно отличаются (в закрытых клетях - значительно меньше).

Проведенные исследования показали, что можно повысить усилие формоизменения в закрытых калибрах до заданных величин усилия формовки за счет редуцирования сформованной заготовки и за счет этого обеспечить строгую соосность процесса и зафиксировать заданный угол схождения кромок, что необходимо для качественного оплавления кромок на заданных скоростях процесса и формирования заданной структуры сварного соединения.

Калибровка и габаритные размеры инструмента определяют геометрические параметры контактного взаимодействия профилированного инструмента и заготовки. От площади контакта (ширины и протяженности) зависят величины удельных давлений и характер распределения их по зоне контакта. Эти же величины и определяют величину суммарного усилия формоизменения в i-той клети.

Ширину зоны контакта определяют схема калибровки и условие контактного взаимодействия в i-том калибре.

Сущность изобретения поясняется чертежами.

На фиг.1-3 изображены схемы контакта инструмента и заготовки.

Фиг.1 - в открытых калибрах полного охвата; фиг.2 - в открытых калибрах неполного охвата; фиг.3 - в закрытых калибрах.

На фиг.4 представлена схема изменения коэффициента формовки в зависимости от калибровки рабочего инструмента и маршрутов формоизменения.

На фиг.5 изображен график изменения кривизны, построенный по заводской калибровке.

На фиг. 6-13 показан валковый инструмент для ТЭСА 42-168 Волгореченского трубного завода соответственно: фиг.6, 8, 11 - верхние валки; фиг.7, 9, 12 - нижние валки; фиг.10, 13 - боковые валки.

На фиг.14 представлен график распределения кривизны для модернизированной калибровки.

На фиг.15 - график распределения суммарного усилия формоизменения по клетям для заводского комплекта технологического инструмента.

На фиг.16 показан график распределения суммарного усилия формоизменения по клетям для предлагаемого способа производства.

Рассмотрим типовые случаи для двухрадиусной схемы сворачивания. В составе такой калибровки наиболее распространенными являются три схемы контакта (фиг.1, 2, 3).

На фиг.1 представлена схема полного контакта инструмента 1, 2 и заготовки 3, которая реализуется в первых открытых калибрах, когда по всей ширине заготовки и с наружной и с внутренней стороны обеспечен контакт с профилированным валковым инструментом. При этом распределенная нагрузка q равномерно прикладывается по наружной и внутренней поверхности трубной заготовки, обеспечивая изгиб (формовку) на заданные параметры.

На фиг.2 - вторая схема характеризует калибр неполного охвата или контакта. К таким калибрам относят прежде всего открытые калибры, расположенные в составе формовочного стана перед участком закрытых клетей. Характерной особенностью такого калибра является то, что верхний валок 1 выполняется достаточно узким и контактирует с внутренней поверхностью заготовки 3 на ограниченной ширине, которая уменьшается с увеличением угла формовки заготовки. Нижний 2 и боковые валки 4 контактируют с наружной поверхностью трубной заготовки, как показано на фиг.2, при этом распределенная нагрузка q прикладывается на контактных участках определенной ширины заготовки.

На фиг.3 - третья схема, характерная для закрытых калибров с разрезной шайбой 5. В таких калибрах контакт заготовки 3 с верхним 1 и нижним 2 и боковыми 4 валками происходит только по ее наружной поверхности и торцам трубной заготовки и распределенная нагрузка q прикладывается только на участках наружной поверхности.

Разработанная методика позволяет учесть многие важные технологические факторы:

- многочисленные типы калибровок технологического инструмента;

- габариты профильных валков, определяющих размеры калибра, тип калибра (полного охвата, неполного, закрытые и т.д.);

- механические характеристики материала трубной заготовки, влияющие на величину напряженно-деформированного состояния.

Горизонтальные валки, радиус кривизны которых в формовочном стане постепенно уменьшается, сворачивают ленту в трубную заготовку с заданными геометрическими параметрами, а эджерные клети предотвращают распружинивание трубной заготовки и увеличивают деформацию гиба. Исследования процесса контактного взаимодействия показали необходимость учета усилия не только непосредственно в контактной зоне локального очага деформации, но и в неконтактной. Длину неконтактной зоны определяли как:

где длина контактной зоны определяется с учетом распружинивания, т.к. на величину вертикального усилия в первую очередь, как показали исследования, влияет величина деформации заготовки в i-том калибре с учетом влияния внеконтактной зоны очага и зоны пружинения, что отражено в формуле.

Одним из важных факторов, влияющих на величину вертикального усилия формоизменения, является коэффициент схемы формовки, который учитывается в расчетах и изменяется в диапазоне Кф=1-3.

При современном производстве сварных труб используется широкая номенклатура разнообразных типов калибровок. Существующая классификация применяемых на практике калибровок определяет назначение каждого типа, объединяет и описывает виды возможных переходов геометрических сечений по клетям. Данная классификация достаточно распространенная и включает пять типов калибровок [Машины и агрегаты трубного производства: Учебное пособие для Вузов/ А.П.Коликов, В.П.Романенко, С.В.Самусев и др. - М.: «МИСиС», 1998. - 536 с.].

Определены величины коэффициентов схемы формовки в зависимости от применяемых на практике калибровок технологического инструмента: так для первого типа калибровки - фиг.4, выполненной одним радиусом R с центральным углом ϕ-Кф=1; для второго типа двухрадиусной калибровки коэффициент схемы формовки равен 2. Для более сложных овальных вертикальных схем калибровки коэффициент схемы формовки равен 3. Возможны комбинации типов калибровок по маршрутам от первого ко второму типу - маршрут 6, от второго к четвертому типу - маршрут 7, от первого к четвертому типу - маршрут 8. При обратном порядке от четвертого ко второму типу калибровки - маршрут 9.

Компоненты продольной и поперечной пластической деформации трубной заготовки при непрерывном формоизменении определяют величину усилия, необходимую для ее осуществления. Но в валковом, вращающемся от внешнего привода калибре определенный приоритетный перечень технических факторов влияет на эту величину как в одном локальном валковом калибре, так и на отдельных участках стана, содержащих несколько валковых калибров.

Уравнять усилие формовки в базовых (заводской комплект) открытых калибрах без модернизации калибровки на этом участке невозможно. Уравнять значения усилия формоизменения по рабочим клетям калибров открытого типа можно с учетом геометрическо-деформационных факторов, которые определяют геометрические параметры и условия контактного взаимодействия (величину контактной площади между профилированным валковым инструментом и заготовкой). Подбирая по разработанной методике эти параметры, можно определить калибровку и габаритные размеры валков, обеспечивающих равенство усилия формовки по клетям.

В клетях с закрытым профилем калибра осуществление равенства вертикальных усилий затруднено тем, что изменение кривизны профилей и значение поперечных деформаций в этих клетях незначительно по сравнению с такими же параметрами на участке открытых калибров. Это объясняется тем, что основная деформация гиба проводится на участке открытых калибров, а доформовка профиля и соблюдение соосности процесса - на участке закрытых калибров. Соответственно значения вертикальных усилий в традиционных схемах всегда больше на участке открытых калибров. Уравнять значения этих величин можно только с изменением деформационной схемы формовки на участке закрытых калибров.

Для обеспечения необходимой величины дополнительного усилия формовки в закрытых калибрах предлагается использовать процесс холодного редуцирования в закрытых калибрах, что позволит улучшить качество выформовки профиля заготовки за счет точного контакта по всей ширине, обеспечить соосность процесса доформовки, заданный угол схождения кромок и, самое важное, идентичность значений вертикальных усилий формовки для всех клетей формовочного стана. Для этого необходимо предложить методику расчета значения величины дополнительного редуцирования для закрытых калибров и эти величины предлагается определять следующим образом:

где - дополнительное усилие редуцирования в i-клети, [н]; Sm - толщина заготовки, [мм]; - ширина заготовки после редуцирования в i-клети, [мм], Δεi - величина деформации гиба в i-той клети, определяется как разность деформаций в i-том и в (i-1)-м калибре с учетом распружинивания: Δεi=εi-(1-β)εi-1

где β - коэффициент распружинивания.

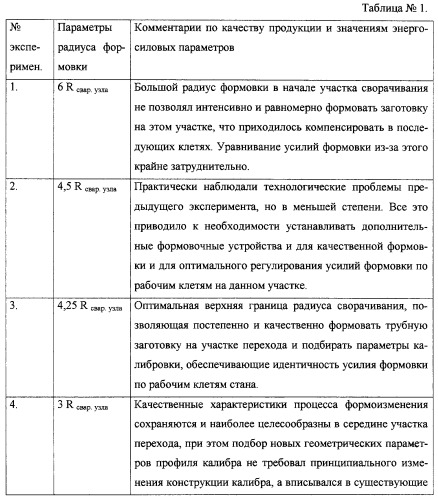

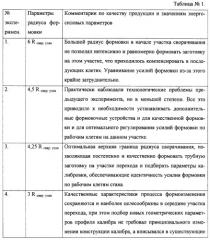

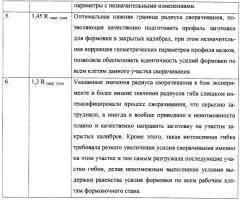

Значения радиусов кривизны на участке перехода открытых калибров выбирали в установленном диапазоне значений (1,45-4,25) Rсвар. узла, при этом радиусы формовки постепенно уменьшаются от большего значения диапазона к меньшему. Крайние значения диапазона установлены экспериментально, результаты исследований представлены в таблице №1.

Пример конкретного исполнения

Осуществлялась формовка полосы в восьмиклетьевом формовочном стане ТЭСА 42-168 на Волгореченском трубном заводе с использованием технологического инструмента с заводской калибровкой. Существующая заводская калибровка технологического инструмента для трубы диметром 159×10 мм приведена в таблице №2

| Таблица №2 | ||||||||

| 1-ая клеть | 2-ая клеть | 3-ая клеть | 4-ая клеть | 5-ая клеть | 6-ая клеть | 7-ая клеть | 8-ая клеть | |

| Центральный радиус, мм | 0 | 516,5 | 227,5 | 154,0 | 116 | 98,6 | 84,8 | 155,2 |

| Центральный угол, град | 0 | 39,9 | 89,9 | 119,9 | 159,9 | 94,9 | 49,9 | 5,8 |

| Периферийный радиус, мм | 80,1 | 80,1 | 80,1 | 80,1 | 80,1 | 80,1 | 80,1 | 80,1 |

| Периферийный угол, град | 50,0 | 50 | 49,9 | 49,9 | 49,9 | 100 | 139,9 | 175,0 |

| Разрезная шайба, мм | 0 | 0 | 0 | 0 | 0 | 113,3 | 45,4 | 13,4 |

График распределения кривизны для периферийного и центрального участков трубной заготовки представлен на фиг.5. На графике изменение кривизны периферийного участка представлены зависимостью а центрального участка - зависимостью

Валковый инструмент для ТЭСА 42-168 Волгореченского трубного завода представлен на фиг.6-13 с габаритными размерами валков (к таким размерам углы формовки - ϕ соответственно для центрального и периферийного участков верхнего и нижнего валков; радиусы формовки - R центрального и периферийного участков верхнего и нижнего валков; диаметры валков по дну и ребордам соответственно для верхнего и нижнего валков; ширины верхнего и нижнего валков.

Габариты заводского технологического инструмента для калибровки по таблице №2 представлены в таблице №3.

Валковый инструмент для ТЭСА 42-168 представлен на фиг.6-13 с габаритными размерами, где ϕ - углы формовки соответственно для центрального и периферийного участков верхнего, нижнего и боковых валков; радиусы формовки R - центрального и периферийного участков верхнего, нижнего и боковых валков; D - диаметры по дну и ребордам для верхнего, нижнего и боковых валков. Фиг.6, фиг.7 - верхние и нижние валки открытого двухрадиусного калибра полного охвата. Фиг.8 - верхний, фиг.9 - нижний, фиг.10 - боковой валки открытого двухрадиусного калибра неполного охвата. Фиг. 11 - верхний, фиг. 12 - нижний, фиг.13 - боковые валки закрытого калибра.

Данные для расчета вертикального усилия формоизменения по рабочим клетям формовочного стана по таблицам №2 и №3 представлены в таблице №4.

| Таблица №4. | ||||||||

| 1-ая клеть | 2-ая клеть | 3-ая клеть | 4-ая клеть | 5-ая клеть | 6-ая клеть | 7-ая клеть | 8-ая клеть | |

| Радиус по кромке трубной заготовки (нижний валок), мм | 172,8 | 224,9 | 261,5 | 255,5 | 178,3 | 174,8 | 171,1 | 171,8 |

| Высота профиля калибра (верхний валок), мм | 26,8 | 75,7 | 62,8 | 60,6 | 30,7 | 9,8 | 20,2 | 23,1 |

| Максимальная длина контакта кромки с нижним валком, мм | 25,1 | 47,2 | 63,6 | 61,3 | 26,8 | 24,5 | 22,0 | 21,9 |

| Максимальная длина контакта кромки с верхним валком, мм | 25,0 | 49,6 | 45,3 | 48,1 | 34,3 | 5,1 | 13,8 | 20,7 |

| Площадь контакта с нижним валком, мм2 | 905,6 | 4843,9 | 6873,8 | 5837,6 | 1197,1 | 936,7 | 711,2 | 698,7 |

| Площадь контакта с верхним валком, мм2 | 5967,7 | 9718,8 | 5881,2 | 5096,0 | 2240,1 | 41,2 | 288,2 | 620,3 |

| Усилие формоизменения нижнего валка, Н | 17404,3 | 14647,1 | 41986,7 | 43720,7 | 7338,9 | 4557,0 | 1909,0 | 365,8 |

| Усилие формоизменения верхнего валка, Н | 16877,5 | 14046,6 | 34374,0 | 35187,9 | 6719,0 | 4591,9 | 1909,0 | 365,8 |

| Суммарное усилие формоизменения в клети, Н | 34282 | 28690 | 76236 | 78900 | 14060 | 9150 | 3800 | 720 |

В соответствии с полученными данными суммарного усилия формовки на фиг.15 представлена зависимость: распределения суммарного значения усилия формовки по клетям формовочного стана для базового (заводского) комплекта технологического инструмента, где в 1-ой клети усилие равно 34282 Н, во 2-ой клети - 28690 Н, в 3-ей клети - 76236 Н, в 4-ой клети - 78900 Н, в 5-ой клети - 14060 Н, в 6-ой клети - 9150 Н, в 7-ой клети - 3800 Н и в 8-ой клети - 720 Н.

На основе разработанного способа и исходных таблиц калибровки, габаритов инструмента производим изменение - подбор кривизн участков трубной заготовки по разработанной выше методике до обеспечения идентичного значения вертикального усилия формоизменения в рабочих клетях.

Для достижения поставленной цели была скорректирована заводская калибровка инструмента. Модернизированная калибровка технологического инструмента для трубы диметром 159×10 мм с измененной кривизной на соответствующих участках калибров рабочих клетей представлена в таблице №5.

| Таблица №5. | ||||||||

| 1-ая клеть | 2-ая клеть | 3-ая клеть | 4-ая клеть | 5-ая клеть | 6-ая клеть | 7-ая клеть | 8-ая клеть | |

| Центральный радиус, мм | 2000 | 516,5 | 301,6 | 240,3 | 116 | 98,6 | 84,8 | 80,1 |

| Центральный угол, град | 10 | 39,9 | 67,8 | 76,8 | 159,9 | 94,9 | 49,9 | 351 |

| Периферийный радиус, мм | 80,1 | 80,1 | 80,1 | 80,1 | 80,1 | 80,1 | 80,1 | 80,1 |

| Периферийный угол, град | 50,0 | 50 | 49,9 | 49,9 | 49,9 | 100 | 139,9 | 175 |

| Разрезная шайба, мм | 0 | 0 | 0 | 0 | 0 | 114,7 | 47,2 | 15,0 |

График распределения кривизны для модернизированной калибровки представлен на фиг.14. Распределение кривизны периферийных участков трубной заготовки - изображено сплошной линией и характеризует постоянную кривизну в 1 и 2 открытых клетях и 6-7 закрытых клетях, кривизна периферийного участка в 3, 4 и 5 открытых клетях равна кривизне центрального участка трубной заготовки в соответствующей клети до величины (1,45-4,25) Rсвар. узла. Кривизна центрального участка трубной заготовки при непрерывной формовке монотонно возрастает от1 формовочной клети до значения кривизны в сварочном узле равной

Габариты технологического инструмента для модернизированной калибровки по таблице №5 представлены в таблице №6.

Данные, необходимые для расчета вертикального усилия формоизменения по рабочим клетям формовочного стана по разработанному способу (таблицы №4 и №5), представлены в таблице №7 и на фиг.16. На фиг.16 - представлено распределение суммарного значения усилия формовки по клетям формовочного стана для разработанного способа производства, где в 1-ой клети усилие равно 28710 Н, во 2-ой клети - 28820,7 Н, в 3-ей клети - 29290 Н, в 4-ой клети - 29150 Н, в 5-ой клети - 29000 Н, в 6-ой клети - 28900 Н, в 7-ой клети - 28818 Н и в 8-ой клети - 28710 Н; распределение суммарного значения усилия формовки по клетям для базового (заводского) комплекта - пунктирная линия; распределение суммарного значения усилия формовки по клетям для разработанного комплекта в соответствии с предлагаемым способом производства труб - сплошная линия; дополнительные величины усилия формовки от редуцирования по рабочим клетям (дополнительная величина усилия формовки, равная 14000 Н, в 3-ой переходной клети между клетями с открытыми и закрытыми калибрами достигается модернизированной калибровкой и габаритными размерами профилированных валков; в 6-ой клети - Δ6=19751 Н, в 7-ой клети - Δ7=25000 Н, в 8-ой клети - Δ8=27978 Н).

| Таблица №7. | ||||||||

| 1-ая клеть | 2-ая клеть | 3-ая клеть | 4-ая клеть | 5-ая клеть | 6-ая клеть | 7-ая клеть | 8-ая клеть | |

| Радиус по кромке трубной заготовки (нижний валок), мм | 172,8 | 224,9 | 247,1 | 251,0 | 178,3 | 174,8 | 171,1 | 171,8 |

| Максимальная длина контакта кромки с нижним валком, мм | 42,1 | 47,2 | 58,2 | 59,6 | 26,8 | 24,5 | 22,03 | 21,9 |

| Максимальная длина контакта кромки с верхним валком, мм | 35,0 | 49,6 | 37,7 | 35,4 | 34,3 | 5,1 | 13,8 | 20,71 |

| Площадь контакта с нижним валком, мм 2 | 5123,4 | 4843,9 | 6260,6 | 6104,6 | 1197,1 | 936,8 | 711,2 | 698,7 |

| Площадь контакта с верхним валком, мм2 | 3867,8 | 9718,9 | 4724,7 | 3449,6 | 2240,1 | 41,27 | 288,2 | 620,3 |

| Усилие формоизменения нижнего валка, Н | 16776 | 14610,1 | 17600 | 17563,7 | 15150,8 | 4557,0 | 1909,0 | 365,9 |

| Усилие формоизменения верхнего валка, Н | 11934 | 14109,6 | 11690 | 11586,3 | 13849,5 | 4591,9 | 1909,0 | 365,8 |

| Усилие редуцирования | - | - | - | - | - | 19751 | 25000 | 27978 |

| Суммарное усилие формоизменения в клети, Н | 28710 | 28820,7 | 29290 | 29150 | 29000 | 28900 | 28818 | 28710 |

Способ производства электросварных прямошовных газонефтепроводных труб, включающий изгиб трубной заготовки по двухрадиусной схеме сворачивания, при котором периферийные участки заготовки изгибают в профилированных калибрах рабочих клетей радиусом, меньшим или равным радиусу центрального участка по всей длине формовочного стана, а центральный участок заготовки изгибают монотонно уменьшающимся радиусом профилированных калибров от величины (20-30)Rсвар.узла до Rсвар.узла, отличающийся тем, что изгиб периферийных участков заготовки в первых открытых калибрах полного охвата и во всех закрытых калибрах стана производят до получения радиуса сварочного узла (Rсвар.узла), а на участке перехода из открытых в закрытые калибры радиус формовки периферийного участка увеличивают до значения радиуса формовки центрального участка в соответствующей клети до величины (1,45-4,25)Rсвар.узла, при этом значения усилия формоизменения по всем рабочим клетям обеспечивают идентичными за счет конструкции и размеров профилированных валковых калибров, а усилие формоизменения определяют по формуле

- для открытых калибров и

- для закрытых калибров,

где - усилие формоизменения в i-й клети, [н]; - напряжение на наружной поверхности полосы, определяемое из диаграммы истинных напряжений, [МПа]; Sm - толщина заготовки, [мм]; Bi - ширина заготовки, находящаяся в контакте с валками, [мм]; - длина неконтактной зоны деформации в i-м калибре, [мм]; Кф - коэффициент схемы формовки, равный 1-3; mi - ширина i-го калибра, [мм]; - полный периметр заготовки в i-й закрытой клети, [мм]; Δεi - величина деформации гиба в i-й клети, определяется как разность деформаций в i-м и в (i-1)-м калибре с учетом распружинивания: Δεi=εi-(1-β)εi-1, где β - коэффициент распружинивания.