Способ очистки литийсодержащих растворов от ионов натрия и кальция

Иллюстрации

Показать всеИзобретение может быть использовано в химической, металлургической и других отраслях промышленности для глубокой очистки технологических растворов и природных рассолов, содержащих примеси натрия и кальция. Раствор очищают на адсорбционной колонке с двухслойным сорбентом, селективным по ионам натрия и кальция. Верхний слой сорбента выполнен на основе пористого композиционного углерод-углеродного материала, имеющего турбостратную, мезопористую структуру, предварительно окисленного кислородом воздуха при Т=390-410°С в течение одного часа и модифицированного гидролизованными соединениями сурьмы (V). Нижний слой сорбента представляет собой окисленный при 200-400°С углерод-углеродный материал. Очистку проводят при рН 3-12. Регенерацию сорбента проводят смесью растворов, состоящей из 1 н. раствора соляной кислоты и 0,1 н. раствора гидроксида лития в соотношении 1:10. Изобретение позволяет получать металлический литий высокого качества за счет повышения чистоты солей лития. 1 з.п. ф-лы, 4 табл., 7 ил.

Реферат

Изобретение относится к способу очистки литийсодержащих растворов от ионов натрия и кальция и может найти использование при очистке промышленных технологических растворов, природных литийсодержащих рассолов в химической, металлургической и других отраслях промышленности.

Самыми ранними работами по сорбционной очистке литийсодержащих растворов от примеси ионов натрия являются работы японских ученых, среди которых - Mitsuo Abe и Takuji Ito опубликовали большое количество статей и ряд патентов. Основные результаты их исследований изложены в работе, опубликованной в журнале «Separation science and technology», 13(4), pp.347-365, 1978, где очистку литийсодержащих растворов проводят на кристаллической сурьмяной кислоте при рН 3-4. Недостатком такой очистки является узкий интервал рН, трудность регенерации кристаллической сурьмяной кислоты и невозможность ее использования в крупномасштабном производстве из-за мелкодисперсности этой кислоты, трудность ее отделения от очищаемого раствора.

Наиболее близким по способу очистки литийсодержащих растворов - прототип - является американский патент №4929588, кл. B01J 020/06; B01J 020/08; B01J 020/16, 1990 г., в котором очистку от ионов натрия проводят в статистических условиях, засыпая сорбент, содержащий кристаллическую сурьмяную кислоту, нанесенную на анионообменные смолы, такие как Dowex.TM. MSA-1, Dowex.TM. MWA-1, Amberlite.TM.IRA-900 и Cl или ОН-форме; γ Al2О3 или смесь (SiO2+Al2O3), в очищаемый раствор хлорида лития. Очистку проводят при рН 11-12 в интервале температур от 20° до 80°С в течение 1-24 часов. После контакта раствора с сорбентом очищенный раствор хлорида лития отфильтровывают и определяют содержание примеси ионов натрия. Очистка от натрия происходит на 99% и более.

Недостатком вышеизложенного изобретения является невысокая полная обменная емкость по натрию, узкий интервал рН, сложность получения сорбента и использование в статическом режиме, что влечет большие затраты по его использованию.

Задачей изобретения является разработка способа очистки литийсодержащих растворов от примесей ионов натрия и кальция одновременно с высокими динамическими характеристиками, приемлемыми в производственных условиях, и регенерация сорбента, исключающая последующее загрязнение получаемого продукта.

Поставленная задача решается благодаря тому, что в способе очистки литийсодержащих растворов от ионов натрия, включающем взаимодействие очищаемого раствора на адсорбционной колонке с селективным по ионам натрия и кальция сорбентом на основе пористого композиционного углерод-углеродного материала, имеющего турбостратную, мезопористую структуру, предварительно окисленного кислородом воздуха при Т=390-410°С в течение одного часа и модифицированного гидролизованными соединениями сурьмы (V), дополнительно используют нижний слой сорбента, представляющий собой окисленный при температуре 200-400°С углерод-углеродный материал, а очистку проводят в диапазоне рН от 3 до 12.

Задача решается также благодаря тому что, регенерацию насыщенного примесями натрия и кальция углерод-углеродного сорбента, модифицированного гидролизованными соединениями сурьмы (V), проводят смесью растворов, состоящей из 1 н. раствора соляной кислоты с добавлением 0,1 н. раствора гидроксида лития в соотношении 1:10.

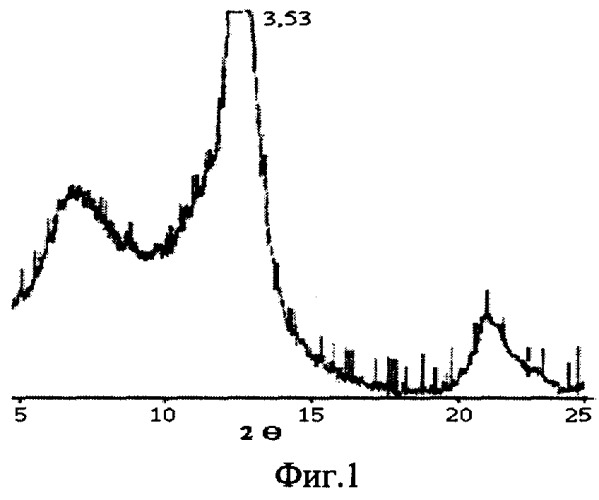

Указанная совокупность признаков является новой и обладает изобретательским уровнем, так как предварительное окисление кислородом воздуха пористого композиционного углерод-углеродного материала, имеющего турбостратную, мезопористую структуру, при Т=390-410°С способствует образованию кислородсодержащих радикалов, которые позволяют сформировать на углерод-углеродной поверхности как кристаллическую форму сурьмяной кислоты, так и аморфную, в зависимости от текстурных характеристик углеродного материала. Кристаллическая форма сурьмяной кислоты формируется на поверхности углерод-углеродного материала, имеющего межплоскостное расстояние углеродных слоев 3,53 Å (фиг.1).

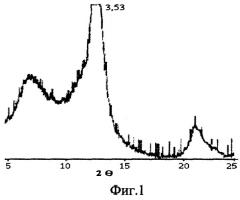

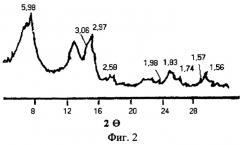

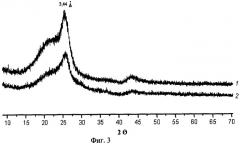

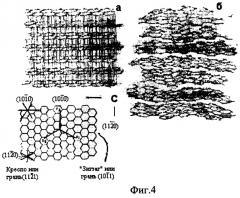

На фиг.1 показана дифрактограмма углерод-углеродного материала с межплоскостным расстоянием 3,53 Å. На фиг.2 изображена дифрактограмма углерод-углеродного сорбента, модифицированного кристаллической формой сурьмяной кислоты. На фиг.3, кривая 1 изображена дифрактограмма углерод-углеродного материала с межплоскостным расстоянием 3,49 Å, и на фиг.3, кривая 2 изображена дифрактограмма углерод-углеродного материала, модифицированного аморфной формой сурьмяной кислоты. На фиг.4 изображена дифрактограмма сорбента, модифицированного кристаллической формой сурьмяной кислоты и насыщенного примесями кальция и натрия. На фиг.5 показана схема трехмерной регулярной решетки графита (а) и турбостратной структуры (б); (с) - изображение важнейших кристаллографических направлений графита, перпендикулярных базисной плоскости (последняя совпадает с плоскостью чертежа). На фиг.6 приведены изотермы адсорбции-десорбции азота при 77К, измеренные на образцах углерод-углеродного материала (УМ), полученных при разной температуре окисления. Все изотермы имеют характерную область капиллярно-конденсационного гистерезиса, свидетельствующую о развитом объеме мезопор.

Согласно приведенным на фиг.7 кривым потенциометрического титрования можно сделать вывод, что сорбент обладает ионообменными свойствами в широком диапазоне рН от 3 до 12.

Проведение очистки литийсодержащих растворов в широком диапазоне рН позволяет очищать соли лития различного типа: хлорид лития с рН от 3 до 7; гидроксид лития или гидрокарбонат лития с рН от 8 до 12. Использование сорбента на основе пористого композиционного углерод-углеродного материала, имеющего турбостратную, мезопористую структуру, модифицированного гидролизованными соединениями сурьмы, позволяет проводить очистку как от ионов кальция, так и натрия и получать соли лития высокой чистоты. Использование в адсорбционной колонке (нижний слой) окисленного при температуре 200-400°С углерод-углеродного материала позволяет избежать загрязнения ионами сурьмы очищаемого литийсодержащего раствора. Очистка на одном и том же сорбенте растворов хлорида, гидроксида и гидрокарбоната лития дает возможность получить ряд чистых солей, используя один сорбент и одно и то же оборудование, что удешевляет процесс очистки. Возможность регенерации насыщенного примесями сорбента позволяет многократно использовать сорбент, при этом не происходит загрязнения получаемого продукта, так как в качестве регенерата используют смесь растворов соляной кислоты и гидроксида лития.

Способ очистки литийсодержащих растворов осуществляется следующим образом. Очищаемый литийсодержащий раствор пропускают со скоростью 5-10 дм3/м2·мин при рН от 3 до 12 через сорбционную колонку с сорбентом, где нижний слой заполнен окисленным при Т=200-400°С углерод-углеродным материалом, а верхний слой - сорбентом, модифицированным гидролизованными соединениями сурьмы (V). Раствор пропускают через колонку до заданной величины проскока по ионам натрия и кальция, в зависимости от того, какой чистоты соль необходимо получить.

Разработанный способ очистки литийсодержащих растворов при использовании селективного по натрию и кальцию сорбента на основе пористого композиционного углерод-углеродного материала, имеющего турбостратную, мезопористую структуру, модифицированного гидролизованными соединениями сурьмы (V), позволяет при относительной простоте синтеза сорбента и использовании дешевого углеродного носителя получать соли лития высокой чистоты.

Пример 1

Пористый композиционный углерод-углеродный материал, имеющий турбостратную, мезопористую структуру, окисляют кислородом воздуха при Т=390-410°С в течение одного часа. После охлаждения окисленный углерод-углеродный материал обрабатывают пентахлоридом сурьмы и дистиллированной водой, после чего сушат при Т=110-150°С. Полученный сорбент загружают в сорбционную колонку диаметром 0,9 см и высотой слоя 40 см (вес сорбента 28 г, размер частиц 1,0-1,6 мм) и пропускают очищаемый раствор хлорида лития следующего состава: хлорид лития - 132,34 г/дм3, хлорноватистый литий (гипохлорит) - 0,18 г/дм3, хлорноватый литий - 0,018 г/ дм3, примеси катионов: кальция - 0,1 г/дм3, натрия - 0,05 г/дм3, с линейной скоростью подачи раствора, равной 0,78 см3/см2·мин. Объемная скорость составила 30 см3/ч. На выходе из сорбционной колонки каждые 30 см3 (с 19 пробы - через 50 см3) раствора анализируют на содержание натрия и кальция методом ААС. Содержание примесей натрия и кальция после очистки в сорбционной колонке очищенного раствора хлорида лития приведено в таблице 1.

| Таблица 1. | ||

| Объем р-ра LiCl, мл | Концентрация Na в очищенном р-ре, г/л | Концентрация Са в очищенном р-ре, г/л |

| 30 | <0.00025±0.00001 | <0.002±0.0001 |

| 60 | <0.00025±0.00001 | <0.002±0.0001 |

| 90 | <0.00025±0.00001 | <0.002±0.0001 |

| 120 | <0.00025±0.00001 | <0.002±0.0001 |

| 150 | <0.00025±0.00001 | <0.002±0.0001 |

| 180 | <0.00025±0.00001 | 0.002±0.0001 |

| 210 | <0.00025±0.00001 | 0.002±0.0001 |

| 240 | <0.00025±0.00001 | 0.002±0.0001 |

| 270 | 0.00025±0.00001 | 0.002±0.0001 |

| 300 | 0.00025±0.00001 | 0.006±0.0001 |

| 330 | 0.00025±0.00001 | 0.006±0.0001 |

| 360 | 0.00025±0.00001 | 0.002±0.0001 |

| 390 | 0.00025±0.00001 | 0.005±0.0001 |

| 420 | 0.00025±0.00001 | 0.005±0.0001 |

| 450 | 0.00025±0.00001 | 0.005±0.0001 |

| 480 | 0.00025±0.00001 | 0.002±0.0001 |

| 510 | 0.00025±0.00001 | 0.002±0.0001 |

| 540 | 0.0002510.00001 | 0.003±0.0001 |

| 590 | 0.00025±0.00001 | 0.002±0.0001 |

| 640 | 0.00025±0.00001 | 0.002±0.0001 |

| 690 | 0.00025±0,00001 | 0.002±0.0001 |

| 740 | 0.001±0.0001 | 0.002±0.0001 |

| 790 | 0.001±0.0001 | 0.025±0.0013 |

| 840 | 0.002±0.0001 | 0.025±0.0013 |

| 890 | 0.002±0.0001 | 0.025±0.0013 |

| 940 | 0.003±0.0001 | 0.025±0.0013 |

| 990 | 0.005±0.0001 | 0.05±0.0025 |

| 1040 | 0.023±0.0001 | 0.07±0.0035 |

| 1090 | 0.047±0.0001 | 0.1±0.005 |

| 1240 | 0.052±0.0001 | 0.1±0.005 |

Через колонку было пропущено 1240 см3 раствора хлорида лития. По этим данным рассчитывают общее содержание натрия и кальция (мг) на сорбенте (по разнице между содержанием натрия и кальция в объеме исходного и пропущенного растворов) и отнесение этой величины к весу сорбента. Динамическая обменная емкость сорбента по натрию ENa=1,8 мг/г до величины проскока (за проскок по натрию принимается величина 0,005 г/дм3). Полная динамическая обменная емкость ПОЕNa=2,2 мг/г.

Динамическая обменная емкость сорбента до величины проскока по кальцию ЕCa=2,6 мг/г (за проскок принимается величина 0,01 г/л). Полная динамическая обменная емкость сорбента по кальцию ПОЕCa=4 мг/г.

Пример 2

Пористый композиционный углерод-углеродный материал, имеющий турбостратную, мезопористую структуру, окисляют кислородом воздуха при Т=390-410°С в течение одного часа. После охлаждения углерод-углеродный материал обрабатывают пентахлоридом сурьмы и дистиллированной водой, после чего сушат при Т=110-150°С. Полученный сорбент загружают в сорбционную колонку диаметром 0,9 см и высотой слоя 40 см (вес сорбента 28 г, размер частиц 1,0-1,6 мм) и пропускают очищаемый раствор хлорида лития следующего состава: хлорид лития - 64,16 г/дм3, хлорноватистый литий (гипохлорит) - 28,11 г/дм3, хлорноватый литий - 2,94 г/дм3, примеси катионов: кальция - 0,019 г/дм3, натрия - 0,005 г/дм3 с рН=8-9 (рН раствора откорректировали сухой солью гидроксида лития). Объемная скорость составила 30 см3/ч. На выходе из сорбционной колонки каждые 30 см3 раствора анализируют на содержание натрия и кальция методом ААС. Содержание примесей натрия и кальция после очистки в сорбционной колонке очищенного раствора хлорида лития приведено в таблице 2.

| Таблица 2. | ||

| Объем р-ра LiCl, мл | Концентрация Na в очищенном р-ре, г/л | Концентрация Са в очищенном р-ре, г/л |

| 30 | <0.00025±0.00001 | <0.002±0.00001 |

| 60 | <0.00025±0.00001 | <0.002±0.00001 |

| 90 | <0.00025±0.00001 | <0.002±0.00001 |

| 120 | <0.00025±0.00001 | <0.002±0.00001 |

| 150 | <0.00025±0.00001 | <0.002±0.00001 |

| 180 | <0.00025±0.00001 | 0.002±0.00001 |

| 210 | <0.00025±0.00001 | 0.002±0.00001 |

| 240 | <0.00025±0.00001 | 0.002±0.00001 |

| 270 | 0.00025±0.00001 | 0.002±0.00001 |

| 300 | 0.00025±0.00001 | 0.002±0.00001 |

| 330 | 0.00025±0.00001 | 0.002±0.00001 |

| 360 | 0.00025±0.00001 | 0.002±0.00001 |

| 390 | 0.00025±0.00001 | 0.002±0.00001 |

| 420 | 0.00025±0.00001 | 0.002±0.00001 |

| 450 | 0.00025±0.00001 | 0.002±0.00001 |

| 480 | 0.0003±0.00001 | 0.002±0.00001 |

| 510 | 0.0025±0.0001 | 0.002±0.00001 |

| 540 | 0.005±0.0003 | 0.002±0.00001 |

| 570 | 0.005±0.0003 | 0.002±0.00001 |

| 600 | 0.002±0.00001 | |

| 630 | 0.002±0.00001 | |

| 660 | 0.002±0.00001 | |

| 690 | 0.002±0.00001 | |

| 720 | 0.012±0.0006 | |

| 750 | 0.02±0.001 |

Расчеты по определению емкостных характеристик велись аналогично примеру 1. За величину проскока по натрию принимается величина 0,005 г/дм3, за проскок по кальцию принимается величина 0,01 г/дм3. Значение динамической обменной емкости сорбента при данных концентрационных условиях по натрию ENa=0,09 мг/г, по кальцию ЕCa=0,47 мг/г.

Пример 3

Пористый композиционный углерод-углеродный материал, имеющий турбостратную, мезопористую структуру, окисляют в токе кислорода воздуха при Т=390-410°С в течение одного часа. После охлаждения окисленный углерод-углеродный материал обрабатывают пентахлоридом сурьмы и дистиллированной водой, после чего сушат при Т=110-150°С. Полученный сорбент загружают в сорбционную колонку диаметром 1,1 см и высотой слоя 76 см (вес сорбента 36 г, размер частиц 1,0-1,6 мм) и пропускают очищаемый раствор хлорида лития следующего состава: хлорид лития - 142,2 г/дм3, хлорноватистый (гипохлорит) лития - 35,1 г/дм3, хлорноватый литий - 5,2 г/дм3, примеси катионов: кальция - 0,075 г/дм3, натрия - 0,05 г/дм3, щелочность раствора откорректировали сухим гидроксидом лития до рН - 11-12. Объемная скорость подачи раствора хлорида лития была постоянной и составляла 100 см3/ч. На выходе из сорбционной колонки каждые 60 см3 раствора анализируют на содержание натрия и кальция методом ААС.

Содержание примесей натрия и кальция после очистки в сорбционной колонке очищенного раствора хлорида лития приведено в таблице 3.

| Таблица 3. | ||

| Объем р-ра LiCl, мл | Концентрация Na в очищенном р-ре, г/л | Концентрация Са в очищенном р-ре, г/л |

| 60 | <0.00025±0.00001 | <0.002±0.0001 |

| 120 | <0.00025±0.00001 | <0.002±0.0001 |

| 180 | <0.00025±0.00001 | 0.002±0.0001 |

| 240 | <0.00025±0.00001 | 0.002±0.0001 |

| 300 | 0.00025±0.00001 | 0.002±0.0001 |

| 360 | 0.00025±0.00001 | 0.002±0.0001 |

| 420 | 0.00025±0.00001 | 0.002±0.0001 |

| 480 | 0.0003±0.00001 | 0.002±0.0001 |

| 540 | 0.0003±0.00001 | 0.002±0.0001 |

| 600 | 0.0005±0.00001 | 0.002±0.0001 |

| 660 | 0.0005±0.00001 | 0.002±0.0001 |

| 720 | 0.0007±0.00001 | 0.002±0.0001 |

| 780 | 0.00075±0.00001 | 0.002±0.0001 |

| 840 | 0.0008±0.00001 | 0.003±0.0001 |

| 900 | 0.0009±0.00001 | 0.004±0.00001 |

| 960 | 0.0009±0.00001 | 0.005±0.00001 |

| 1140 | 0.0090±0.0001 | 0.0065±0.0001 |

| 1220 | 0.0015±0.0001 | 0.007±0.0001 |

| 1300 | 0.003±0.0001 | 0.009±0.0001 |

| 1380 | 0.003±0.0001 | 0.009±0.0001 |

| 1580 | 0.005±0.0001 | 0.01±0.001 |

Расчеты по определению емкостных характеристик велись аналогично примеру 1. За величину проскока по натрию принимается величина 0,005 г/дм3, за проскок по кальцию принимается величина 0,01 г/дм3. Динамическая обменная емкость до величины проскока по натрию ЕNa=1,97 мг/г. Динамическая обменная емкость до величины проскока по кальцию ЕCa=2,85 мг/г.

Пример 4

Пористый композиционный углерод-углеродный материал, имеющий турбостратную, мезопористую структуру, окисляют в токе кислорода воздуха при Т=390-410°С в течение одного часа. После охлаждения окисленный углерод-углеродный материал обрабатывают пентахлоридом сурьмы и дистиллированной водой, после чего сушат при Т=110-150°С.

50 см3 очищаемого 2N раствора гидроксида лития с исходной концентрацией примеси натрия 110 мг/л и кальция 60 мг/л пропускают через сорбционную микроколонку диаметром 4 мм, высота слоя сорбента - 4 см (масса сорбента 1 г) со скоростью 50 см3/ч. Очищенный раствор гидроксида лития анализируют методом ААС. Результаты анализа на содержание примесей в очищенном растворе следующие: натрия - 85 мг/дм3, кальция - 20 мг/дм3. Отсюда можно сделать вывод, что предлагаемым способом возможно очищать и растворы гидроксида лития.

Пример 5

Пористый композиционный углерод-углеродный материал, имеющий турбостратную, мезопористую структуру, окисляют в токе кислорода воздуха при Т=390-410°С в течение одного часа. После охлаждения окисленный углерод-углеродный материал обрабатывают пентахлоридом сурьмы и дистиллированной водой, после чего сушат при Т=110-150°С.

Раствор гидрокарбоната лития пропускают через колонку, где нижний слой состоит из окисленного при температуре 200-400°С углерод-углеродного материала, а верхний слой - из полученного сорбента, со скоростью 100 мл в час. В результате этого раствор гидрокарбоната лития очищается от катионов натрия и кальция. Затем раствор гидрокарбоната нагревают до температуры 90-95°С, полученный осадок карбоната лития высушивают и выполняют анализ на примеси натрия, кальция и сурьмы. Результаты представлены в таблице 4. Аналогичный эксперимент по очистке раствора гидрокарбоната лития был проведен, где колонка была заполнена только сорбентом. В полученном карбонате лития содержание сурьмы было 0,001%.

| Таблица 4 - результаты анализа карбоната лития, очищенного на слое, состоящем из окисленного углерод-углеродного материала и сорбента | |

| Элемент | Концентрация, %масс. |

| Na | 1,5·10-4 |

| Са | 6,9·10-4 |

| Sb | <5,7·10-4 |

Таким образом, очистка литийсодержащих растворов на селективном по ионам натрия и кальция сорбенте происходит с высокими динамическими показателями, в широком диапазоне рН, имеет высокую сорбционную способность как по ионам натрия, так и по ионам кальция, что позволяет получать соли лития высокой чистоты. Использование предварительно окисленного кислородом воздуха пористого композиционного углерод-углеродного материала в нижнем слое колонки позволяет избежать загрязнения сурьмой очищаемого литийсодержащего раствора и повысить степень очистки от примесей, так как вымываемая сурьма модифицирует нижний слой углерод-углеродного материала и становится дополнительным слоем сорбента.

Возможность проводить регенерацию насыщенного примесями сорбента продлевает срок его эксплуатации, что в целом удешевляет процесс очистки растворов солей лития.

1. Способ очистки литийсодержащих растворов от ионов натрия, включающий взаимодействие очищаемого раствора на адсорбционной колонке с селективным по ионам натрия и кальция сорбентом на основе пористого композиционного углерод-углеродного материала, имеющего турбостратную, мезопористую структуру, предварительно окисленного кислородом воздуха при Т=390-410°С в течение одного часа и модифицированного гидролизованными соединениями сурьмы (V), отличающийся тем, что дополнительно используют нижний слой сорбента, представляющий собой окисленный при 200-400°С углерод-углеродный материал, а очистку проводят в диапазоне рН от 3 до 12.

2. Способ по п.1, отличающийся тем, что регенерацию насыщенного примесями натрия и кальция углерод-углеродного сорбента, модифицированного гидролизованными соединениями сурьмы (V), проводят смесью растворов, состоящей из 1 н. раствора соляной кислоты с добавлением 0,1 н. раствора гидроксида лития в соотношении 1:10.