Способ получения фенилалканов с использованием селективного адсорбционного разделения и композиция на их основе

Иллюстрации

Показать всеИзобретение относится к процессу каталитического алкилирования высшими моноолефинами бензола или его производных (толуола и этилбензола) с получением фенилалканов. Способ включает следующие стадии: a) подачу потока исходного сырья, содержащего первый ациклический парафин С8-С28 и имеющий 2, либо 3 первичных атома углерода, с первой концентрацией и, по меньшей мере, второй ациклический парафин, в зону адсорбции, для проведения селективной адсорбции на силикалите, введения в контакт с потоком десорбента, и извлечения из зоны адсорбции экстракта адсорбции со второй концентрацией первого ациклического парафина, которая превышает первую концентрацию; b) подачу части экстракта адсорбции в зону дегидрирования и извлечения из зоны дегидрирования потока продуктов, содержащего ациклический моноолефин, C8-C28, имеющий 2, либо 3 первичных атома углерода; c) подачу исходного сырья, содержащего фенильное соединение и часть потока продуктов дегидрирования, содержащих ациклический моноолефин, в зону алкилирования, в присутствии катализатора алкилирования, с получением фенилалкана, содержащего одну С8-С28 алифатическую алкильную группу; d) извлечение фенилалкана из зоны алкилирования. Композиция модифицированного алкилбензола включает алкилбензол, где звено модифицированного алкилбензола получают изложенным выше способом, и предназначена для использования в качестве смазочного материала, либо присадки к смазочному материалу, или в качестве моющего средства, либо компонента моющего средства. Технический результат - усовершенствование технологии алкилирования фенильного соединения легкоразветвленными моноолефинами. 2 н. и 7 з.п. ф-лы, 2 ил., 8 табл.

Реферат

Область техники

Изобретение относится к способу селективного получения композиций фенилалканов, к композициям и к использованию данных композиций.

Предшествующий уровень техники

Более чем тридцать лет назад из разветвленных алкилбензолсульфонатов (BABS) получили множество бытовых моющих средств для стирки. BABS изготавливают из определенного типа алкилбензолов, называемого разветвленными алкилбензолами (ВАВ). Алкилбензолы (фенилалканы) входят в общую категорию соединений, имеющих алифатическую алкильную группу, соединенную с фенильной группой, и описываемых общей формулой (mi-алкилi)i-n-фенилалкан. Алифатическая алкильная группа также может состоять из одного, либо нескольких образуемых алкильными группами разветвлений, обозначаемых соответствующим «(mi-алкиломi)i».

Стандартный способ, используемый в нефтехимической промышленности для получения ВАВ, заключается в олигомеризации легких олефинов, в особенности пропилена, с получением разветвленных олефинов, содержащих от 10 до 14 атомов углерода, а после этого алкилировании бензола под действием разветвленных олефинов в присутствии катализатора, такого как HF. Несмотря на то что продукт ВАВ содержит большое количество алкилфенилалканов, описываемых общей формулой (mi-алкилi)i-n-фенилалкан, двумя примерами ВАВ являются m-алкил-m-алкил-n-фенилалканы, где m≠n, и m-алкил-m-фенилалканы, где m≥2.

Наиболее примечательной общей характеристикой ВАВ является то, что у большой доли ВАВ к алифатической алкильной цепи ВАВ в общем случае присоединено, по меньшей мере, одно разветвление в виде алкильной группы, а более часто три или более разветвлений в виде алкильных групп. Если какое-либо разветвление в виде алкильной группы самое по себе будет разветвлено, то тогда алифатическая алкильная группа в ВАВ будет иметь еще больше первичных атомов углерода. Таким образом, алифатическая алкильная группа в ВАВ обычно будет иметь три, четыре или более первичных атомов углерода. Каждое разветвление в виде алкильной группы обычно представляет собой разветвление в виде метильной группы несмотря на то, что возможны разветвления и в виде этильной, пропильной, либо высшей алкильной групп.

Еще одной типичной характеристикой ВАВ является присоединение фенильной группы к любому непервичному атому углерода алифатической алкильной цепи. Исключая 1-фенилалканы, образование которых, как известно, неблагоприятно вследствие относительной нестойкости первичного иона карбения, и пренебрегая относительно малозначительным влиянием разветвлений в разветвленных парафинах, можно сказать, что стадия олигомеризации приводит к получению двойной связи углерод-углерод, которая случайным образом распределена по длине алифатической алкильной цепи, а стадия алкилирования приводит к почти что случайному распределению мест присоединения фенильной группы к атому углерода вдоль алифатической алкильной цепи. Таким образом, например, ВАВ, который содержит алифатическую алкильную цепь, имеющую 10 атомов углерода, как ожидается, будет представлять собой смесь с приблизительно случайным распределением 2-, 3-, 4- и 5-фенилалканов и селективность по получению 2-фенилалкана будет равна 25, если распределение будет полностью случайным, но обычно она заключена в диапазоне от 10 до 40.

У ВАВ в общем случае имеется один из четвертичных атомов углерода, представляющий собой один из атомов углерода алифатической алкильной группы. Четвертичный атом углерода через связь углерод-углерод может быть связан с атомом углерода в фенильной группе. И в данном случае молекулу называют «четвертичным алкилфенилалканом», или же далее в настоящем документе просто «четвертичным соединением», и она включает алкилфенилалканы, описываемые общей формулой m-алкил-m-фенилалкан. «Концевые четвертичные соединения» образуют 2-алкил-2-фенилалканы, у которых четвертичным является второй атом углерода от конца алкильной боковой цепи. «Четвертичные соединения», имеющие четвертичный атом углерода в других положениях, представляют собой в результате алкилфенилалкан, называемый «внутренним четвертичным соединением». Известные способы получения ВАВ приводят к образованию относительно высокой доли «внутренних четвертичных соединений», обычно превышающей 10% (моль.).

Бытовые моющие средства для стирки, полученные из BABS, постепенно загрязняли реки и озера. Было установлено, что биоразложение BABS протекает медленно. Остроту проблемы уменьшило использование линейных алкилбензолсульфонатов (LABS), биоразложение которых протекает быстрее, чем биоразложение BABS. LABS получают из линейных алкилбензолов (LAB). В нефтехимической промышленности LAB получают в результате дегидрирования линейных парафинов с получением линейных олефинов, которые после этого алкилируют под действием бензола в присутствии HF, либо твердого катализатора. LAB содержат линейную алифатическую алкильную группу и фенильную группу, и они описываются общей формулой n-фенилалкан. LAB не имеют разветвлений в виде алкильных групп и обычно содержат два первичных атома углерода (то есть n≥2). В стандартном способе получения LAB происходит присоединение фенильной группы к любому вторичному атому углерода в линейной алифатической алкильной группе. Алкилирование с использованием катализатора HF отличается несколько большей вероятностью присоединения фенильной группы ко вторичному атому углерода, расположенному недалеко от середины линейной алифатической алкильной группы. В LAB, полученном по способу Detal™, 2-фенилалканы составляют приблизительно 25-35% (моль.) от n-фенилалканов.

В недавнем исследовании идентифицировали модифицированные алкилбензолсульфонаты "MABS", которые отличаются от всех алкилбензолсульфонатов, коммерчески используемых в настоящее время, и от всех алкилбензолсульфонатов, получаемых по прежним способам получения алкилбензолов, в том числе и тех, в которых в качестве катализатора использовали HF, хлорид алюминия, диоксид кремния-оксид алюминия, фторированный диоксид кремния-оксид алюминия, цеолиты и фторированные цеолиты. MABS по сравнению с LABS отличаются улучшенными эксплуатационными характеристиками для очищения при стирке, эксплуатационными характеристиками для очищения твердых поверхностей и превосходной эффективностью в жесткой и/или холодной воде при том, что в то же время их биоразложимость сопоставима с биоразложимостью LABS.

MABS можно получать в результате сульфирования третьего типа алкилбензолов, называемого модифицированными алкилбензолами (МАВ), и желательные характеристики МАВ определяются желательными свойствами растворимости, способности выступать в роли поверхностно-активного вещества и биоразложимости MABS. МАВ включает большое количество фенилалканов, некоторые из которых могут относиться к LAB и ВАВ, но попадающие одновременно в разные группы фенилалканы не являются желательными фенилалканами для МАВ. Фенилалканы у МАВ представляют собой фенилалканы, содержащие легкоразветвленную алифатическую алкильную группу и фенильную группу, и они описываются общей формулой (mi-алкилi)i-n-фенилалкан. Фенилалканы у МАВ обычно имеют только одно разветвление в виде алкильной группы, и, когда n≠1, МАВ включает три первичных атома углерода. Предпочтительный фенилалкан у МАВ представляет собой монометилфенилалкан. Однако МАВ может иметь и два первичных атома углерода, если будет иметься только одно разветвление в виде алкильной группы, а n=1, или же четыре первичных атома углерода, если будет иметься два разветвления в виде алкильных групп, a n≠1. Таким образом, первой характеристикой МАВ является среднее количество первичных атомов углерода в алифатических алкильных группах фенилалканов, промежуточное между количеством в ВАВ и в LAB. МАВ характеризует также и высокая доля 2-фенилалканов, а именно, то, что от 40 до 100% фенильных групп селективно присоединены ко второму атому углерода алкильной боковой цепи.

В качестве заключительной характеристики алкилат у МАВ отличается относительно низкой долей «внутренних четвертичных соединений», обычно меньшей 10% (моль.). Некоторые «внутренние четвертичные соединения», такие, как 5-метил-5-фенилундекан, приводят к получению MABS с более медленным протеканием биоразложения. MABS с «концевыми четвертичными соединениями», такими, как 2-метил-2-фенилундекан, демонстрируют биоразложение, подобное тому, что и у LABS. Смотрите статью, озаглавленную "Biodegradation of Coproducts of Commercial Linear Alkylbenzene Sulfonate", by A.M.Nielsen et al., in Environmental Science and Technology, vol.31, №12, 3397-3404 (1997).

Международные публикации в рамках договора о патентной кооперации №№ WO 99/05082, WO 99/05084, 99/05241 и WO 99/05243, где все четыре были опубликованы 4 февраля 1999 года, описывают способы алкилирования уникально легкоразветвленных, либо делинеаризованных алкилбензолов. Международная публикация в рамках договора о патентной кооперации № WO 99/07656, опубликованная 18 февраля 1999 года, описывает способы получения таких алкилбензолов с использованием адсорбционного разделения.

Вследствие наличия у MABS преимуществ в сравнении с другими алкилбензолсульфонатами проводятся поиски катализаторов и способов, которые приводили бы к получению МАВ при обеспечении селективности по получению 2-фенилалканов и селективности по предотвращению получения внутренних четвертичных фенилалканов.

Краткое изложение изобретения

В одном аспекте данное изобретение представляет собой способ получения фенилалканов, в особенности, модифицированных алкилбензолов (МАВ), в результате адсорбционного разделения, дегидрирования и алкилирования. Способ отличается составом пары адсорбента и десорбента, используемой в способе. Используемым адсорбентом является силикалит, а десорбент содержит линейный C5-C8 линейный парафин, C5-C8 циклопарафин и/или предпочтительно разветвленный парафин, такой, как изооктан.

В варианте реализации способа поток парафинового исходного сырья, содержащий первый ациклический парафин, отличающийся количеством атомов углерода в диапазоне C8-C28 и имеющий 2, либо 3 первичных атома углерода, с первой концентрацией и второй ациклический парафин, перепускают в зону адсорбции. Зону адсорбции образует слой адсорбента, содержащего силикалит, находящийся в условиях, способствующих прохождению адсорбции при проведении селективной адсорбции, по меньшей мере, части ациклического парафина, имеющего 2, либо 3 первичных атома углерода. Со слоем адсорбента вводят в контакт поток десорбента, включающий, по меньшей мере, одного представителя, выбираемого из C5-C8 циклопарафина, С5-С8 нормального парафина и C5-C8 разветвленного парафина. Из зоны адсорбции извлекают экстракт адсорбции, отличающийся второй концентрацией первого ациклического углеводорода, которая превышает первую концентрацию. По меньшей мере, часть экстракта адсорбции перепускают в зону дегидрирования, которая функционирует в условиях прохождения дегидрирования, достаточных для обеспечения дегидрирования первого ациклического парафина. Из зоны дегидрирования извлекают поток продуктов дегидрирования, содержащий C8-C28 ациклический моноолефин, имеющий 2, либо 3 первичных атома углерода. Ароматическое исходное сырье, содержащее фенильное соединение и, по меньшей мере, часть потока продуктов дегидрирования, перепускают в зону алкилирования, которая функционирует в условиях прохождения алкилирования, достаточных для алкилирования фенильного соединения под действием ациклического моноолефина в присутствии катализатора алкилирования. Зона алкилирования делает возможным извлечение фенилалкана, включающего молекулу, содержащую одно фенильное звено и одно C8-C28 алифатическое алкильное звено, имеющее 2, либо 3 первичных атома углерода и не имеющее четвертичных атомов углерода за исключением случаев «четвертичных соединений». Алкилирование характеризуется селективностью по получению 2-фенилалканов в диапазоне от 40 до 100 и селективностью по получению внутренних четвертичных фенилалканов, меньшей 10. В предпочтительном варианте реализации алкилирование характеризуется селективностью по получению «не четвертичных соединений», меньшей 10, а более предпочтительно меньшей 1.

В предпочтительном варианте реализации способа данное изобретение приводит к получению композиции МАВ, содержащей фенилалканы, имеющие одну фенильную группу и одну алифатическую алкильную группу. Фенилалканы, кроме этого, характеризуются средней массой алифатических алкильных групп в фенилалканах в диапазоне между массой С10 алифатической алкильной группы и C13 алифатической алкильной группы; содержанием фенилалканов, имеющих фенильную группу, присоединенную во 2-м и/или 3-м положении алифатической алкильной группы, превышающим 55% (масс.) от количества фенилалканов; и средним уровнем разветвления алифатических алкильных групп в фенилалканах в диапазоне от 0,25 до 1,3 разветвления в виде алкильной группы на одну молекулу фенилалкана, если сумма содержаний 2-фенилалканов и 3-фенилалканов будет больше 55% (масс.) и меньше, либо равна 85% (масс.) от количества фенилалканов, или же средним уровнем разветвления алифатических алкильных групп в фенилалканах в диапазоне от 0,4 до 1,3 разветвления в виде алкильной группы на одну молекулу фенилалкана, если сумма концентраций 2-фенилалканов и 3-фенилалканов будет больше 85% (масс.) от количества фенилалканов. В дополнение к этому, алифатические алкильные группы у фенилалканов включают, в первую очередь, линейные алифатические алкильные группы и моноразветвленные алифатические алкильные группы, и где разветвления в виде алкильных групп на алифатической алкильной цепи у алифатических алкильных групп включают, в первую очередь, небольшие заместители, такие, как разветвления в виде метильных групп, разветвления в виде этильных групп, либо разветвления в виде пропильных групп, и где разветвления в виде алкильных групп присоединены в любом положении на алифатической алкильной цепи у алифатических алкильных групп при том условии, что фенилалканы, имеющие, по меньшей мере, один четвертичный атом углерода в алифатической алкильной группе, составляют меньше 20% от количества фенилалканов.

Данное изобретение при его использовании для алкилирования с получением моющего средства приводит к получению моющих средств, которые удовлетворяют становящимся все более жесткими требованиям по селективности по получению 2-фенилалканов и селективности по получению внутренних четвертичных фенилалканов при получении МАВ, которые можно сульфировать с получением MABS с улучшенной эффективностью по очищению в жесткой и/или холодной воде и биоразложимостью, сопоставимой с биоразложимостью LAS.

В другом аспекте способ данного изобретения приводит к получению конкретных композиций продуктов МАВ и MABS со специально заданным разветвлением на атомах углерода, которое отличается от того, что получали по способам предшествующего уровня техники. В еще одном аспекте данные полученные МАВ и MABS можно использовать в качестве смазочного материала, либо присадки к смазочному материалу, соответственно.

Краткое описание чертежей

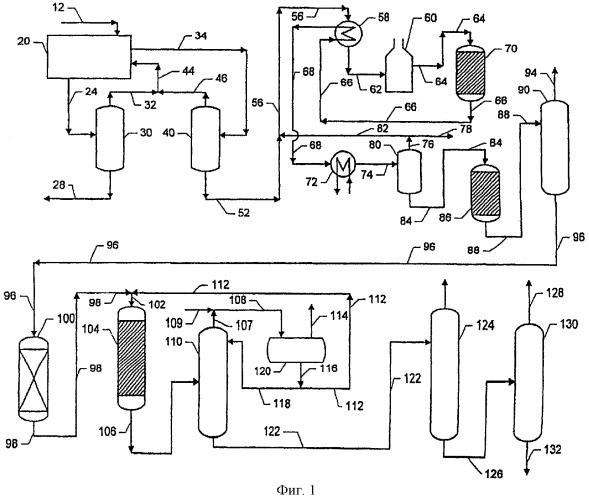

Фигура 1 демонстрирует вариант реализации изобретения.

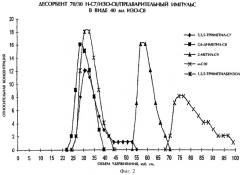

Фигура 2 демонстрирует профиль концентраций для разделения в импульсном испытании.

Подробное описание изобретения

В способе изобретения используют исходную смесь, содержащую парафин и исходное сырье, содержащее фенильное соединение. Исходная смесь включает ациклические парафины, содержащие от 8 до 28 атомов углерода. Ациклический парафин предпочтительно представляет собой «легкоразветвленный парафин», который в соответствии с тем, как это используется в настоящем документе, обозначает парафин, имеющий три, либо четыре первичных атома углерода и не имеющий четвертичных атомов углерода. Обычно легкоразветвленный парафин характеризуется совокупным количеством атомов углерода в диапазоне от 9 до 16, предпочтительно от 10 до 14 атомов углерода, а в высшей степени предпочтительно от 10 до 13 атомов углерода. Легкоразветвленный парафин в общем случае включает алифатический алкан, описываемый общей формулой (рi-алкилi)i-алкан.

Легкоразветвленные парафины в общем случае составляют более 30% (моль.), а предпочтительно более 70% (моль.) от количества исходной смеси. Алкильные группы разветвлений в общем случае включают метильные, этильные и пропильные группы, при этом более короткие разветвления предпочтительны. Предпочтительно легкоразветвленный парафин имеет только одно разветвление в виде алкильной группы и составляет предпочтительно более 85% (моль.) от совокупного количества легкоразветвленных парафинов. Легкоразветвленные парафины, имеющие либо два разветвления в виде алкильных групп, либо четыре первичных атома углерода, в общем случае составляют менее 30% (моль.), а предпочтительно менее 15% (моль.) от совокупного количества легкоразветвленных парафинов.

Исходная смесь также может содержать и одну, либо несколько молекул неразветвленных (линейных), или нормальных парафинов со средним количеством атомов углерода, приходящимся на одну молекулу парафина, в общем случае в диапазоне от 8 до 28 атомов углерода, а в высшей степени предпочтительно от 10 до 13 атомов углерода. Концентрация неразветвленных парафинов в исходной смеси зачастую превышает 0,3% (моль.).

В дополнение к легкоразветвленным и неразветвленным парафинам в исходной смеси могут присутствовать и другие, более высокоразветвленные ациклические соединения. Однако после дегидрирования такие высокоразветвленные парафины имеют тенденцию образовывать высокоразветвленные моноолефины, которые после алкилирования имеют тенденцию образовывать ВАВ. Например, молекулы парафинов, содержащие, по меньшей мере, один четвертичный атом углерода, имеют тенденцию после дегидрирования с последующим алкилированием образовывать фенилалканы, которые в алифатической алкильной части будут иметь четвертичный атом углерода, и которые не будут являться «четвертичными соединениями». Поэтому количество данных высокоразветвленных парафинов, отправляемых на переработку по данному способу, предпочтительно сводят к минимуму. Молекулы парафинов, содержащие, по меньшей мере, один четвертичный атом углерода, в общем случае составляют менее 10% (моль.), предпочтительно менее 5% (моль.), более предпочтительно менее 2% (моль.), а наиболее предпочтительно менее 1% (моль.) от количества исходной смеси.

Получение исходной смеси не представляет собой существенный элемент данного изобретения, и возможно использование любого подходящего способа получения исходной смеси. Поскольку диапазон количества атомов углерода у исходной смеси, желательной для получения МАВ, обычно заключен в пределы от 9 до 16, то данный диапазон соответствует парафинам, кипящим в диапазоне температур кипения керосина, поэтому керосиновые фракции образуют подходящие прекурсоры для исходной смеси. Способы получения керосинов по своей внутренней сущности не являются точными, и они приводят к получению смеси соединений. Исходные смеси данного способа могут содержать определенные количества парафинов, имеющих несколько разветвлений, и парафинов, имеющих несколько атомов углерода в разветвлениях, циклопарафинов, разветвленных циклопарафинов, либо других соединений с температурами кипения, относительно близкими к температуре изомера желательного соединения. Керосиновые фракции содержат очень большое количество различных углеводородов, и поэтому исходная смесь в настоящем способе может содержать 200, или более различных соединений, в том числе и ощутимые количества ароматических углеводородов. Для фракций, извлеченных из сырой нефти в результате фракционирования, обычно будет необходимо провести гидрирование для удаления серы и/или азота перед подачей на переработку по способу настоящего изобретения.

Однако представляется, что в сравнении с олигомеризацией, либо другими формами синтеза подходящую смесь с меньшей стоимостью позволит получить разделение, и поэтому оно будет предпочтительным источником исходной смеси. Предпочтительный способ получения исходной смеси заключается в отделении неразветвленных (линейных) углеводородов, либо легкоразветвленных углеводородов от фракции нефти с диапазоном температур кипения керосина. Известно несколько способов, которые приводят к такому разделению. Один способ - способ UOP Molex™ - представляет собой признанный, проверенный в промышленности способ жидкофазного адсорбционного отделения нормальных парафинов от изопарафинов, циклопарафинов и ароматики при использовании технологии разделения UOP Sorbex. Другим подходящим, признанным и проверенным способом является способ UOP Kerosene Isosiv™, в котором используют парофазную адсорбцию для отделения нормальных парафинов от парафинов, не являющихся нормальными, при использовании молекулярных сит в емкости адсорбера. Смотрите главы 10.3, 10.6 и 10.7 в книге, озаглавленной Handbook of Petroleum Refining Process, Second Edition, edited by Robert A.Meyers, published by McGraw-Hill, New York, 1997.

Поток рафината в способе адсорбционного разделения, таком, как способ UOP Molex™, в котором селективно извлекают неразветвленные (линейные) парафины из потока экстракта, представляет собой в особенности предпочтительную исходную смесь для способа настоящего изобретения. Поток рафината после переработки по такому способу не будет содержать загрязняющих примесей, таких, как серо-, либо азотсодержащие соединения, и он также будет отличаться подходящей низкой концентрацией неразветвленных парафинов и олефинов. Использование такого потока рафината в качестве исходной смеси делает возможной интеграцию способа настоящего изобретения в существующую установку получения LAB при последовательном проведении двух стадий адсорбционного разделения. Поток извлеченных при разделении нормальных парафинов и исходную смесь после этого можно подвергать переработке различными способами. Например, каждого представителя, выбираемого из потока неразветвленных парафинов и исходной смеси, можно подвергать переработке независимо с использованием дегидрирования и алкилирования ароматики с получением двух отдельных продуктов. В альтернативном варианте поток неразветвленных парафинов и исходную смесь можно использовать для получения желательной смеси парафинов. То есть, поток, подаваемый в зону дегидрирования способа настоящего изобретения, может содержать продукт зоны разделения способа настоящего изобретения плюс от 10 до 50% (об.) неразветвленных парафинов.

Состав смеси линейных, легкоразветвленных и разветвленных парафинов, а также олефинов можно определить с помощью аналитических методов, которые хорошо известны специалисту в области газовой хроматографии. Статья, написанная авторами Н.Schuiz, et al. и опубликованная, начиная со страницы 315, в журнале Chromatographia 1, 1968, описывает аппарат, представляющий собой газовый хроматограф с программируемой температурой, и метод, который пригоден для идентификации компонентов сложных смесей парафинов, либо олефинов. Специалист в соответствующей области может разделить и идентифицировать компоненты в смеси парафинов при использовании по существу аппарата и метода, описанных в статье у Schulz et al.

Содержащее ароматику исходное сырье, подаваемое на переработку по способу настоящего изобретения, включает фенильное соединение, которым является бензол тогда, когда способ представляет собой алкилирование с получением моющего средства. В более общем случае фенильное соединение из ароматического исходного сырья может быть алкилированными, либо другим образом замещенными производными, или же иметь более высокую молекулярную массу в сравнении с бензолом, включая толуол, этилбензол, ксилол, фенол, нафталин и тому подобное.

В секции адсорбционного разделения из исходной смеси извлекают ациклические, легкоразветвленные парафины. Данное разделение можно проводить в периодическом, либо непрерывном режимах, в том числе и при использовании двух, или более слоев адсорбента при циклической операции. В данном режиме для разделения используют один, либо несколько слоев, тогда как другой слой регенерируют.Значительные эксплуатационные и экономические преимущества достигаются при проведении разделения в непрерывном режиме. Технология с симулированным подвижным слоем (SMB) представляет собой предпочтительный способ проведения процесса в непрерывном режиме и достижения однородности продуктов. При разделении из исходной смеси предпочтительно извлекают монометилпарафины.

Установки адсорбционного разделения по способу SMB, предназначенные для симулирования перемещения адсорбента по отношению к потоку исходного сырья, хорошо известны. Данное симулирование проводят с использованием признанной коммерческой технологии, где адсорбент удерживают фиксированным на одном месте в виде нескольких подслоев, находящихся в одной, либо нескольких цилиндрических камерах для адсорбента. Позиции, в которых потоки, участвующие в способе, поступают в камеры и покидают их, медленно смещаются от подслоя к подслою по длине камер для адсорбента, так что потоки по мере продвижения по ходу рабочего цикла поступают в различные подслои, либо различные подслои покидают.Обычно имеется, по меньшей мере, четыре потока (исходное сырье, десорбент, экстракт и рафинат), используемых в данной методике, и местоположения, в которых потоки исходного сырья и десорбента поступают в камеру, а потоки экстракта и рафината покидают камеру, одновременно смещаются в одном и том же направлении с установленными интервалами. Для каждого подслоя обычно используют только одну линию, и каждая линия слоя транспортирует один из четырех технологических потоков в некоторой точке цикла. Циклическое продвижение входящих и выходящих потоков при данном симулировании можно осуществить при использовании системы распределительных труб, либо при помощи клапанов с вращающимся диском. Данное симулирование обычно включает использование насоса с переменной производительностью, который подает жидкость, покидающую один конец емкости (емкостей) с адсорбентом, на другой конец в одном непрерывном цикле.

Способы с симулированным подвижным слоем обычно включают, по меньшей мере, три, либо четыре отдельные стадии, которые реализуют последовательно в раздельных зонах в массе адсорбента. Каждую из данных зон обычно формирует несколько подслоев, при этом количество слоев, приходящихся на одну зону, находится в диапазоне от 2, либо 3 вплоть до величины в пределах от 8 до 10. Наиболее широко распространенные на практике коммерческие технологические установки обычно включают 24 слоя. Все слои содержатся в одной, либо нескольких вертикальных емкостях, совокупно называемых в настоящем документе камерой для адсорбента. Общая методика, используемая при проведении адсорбционного разделения по способу с симулированным подвижным слоем, хорошо описывается на странице 70 в работе the September 1970 edition of Chemical Engineering Progress (vol.66, №9), как это продемонстрировано в работах US-A-3,040,777 и US-A-3,422,848.

В ходе стадии адсорбции данного способа исходную смесь, содержащую смесь соединений, водят в контакт с адсорбентом в условиях прохождения адсорбции и с использованием адсорбента проводят селективную адсорбцию и удерживание одного соединения, либо нескольких соединений, или же класса соединений, в то время как другие соединения исходной смеси остаются относительно не адсорбированными. Обычно адсорбируют желательное соединение. Исходная смесь может содержать большое количество соединений, в том числе изомеров желательного соединения. Например, смешанный поток ксилольного исходного сырья может содержать этилбензол и/или С9 ароматику, и при использовании подходящей пары адсорбент/десорбент, эксплуатируемой в подходящих условиях, его можно подвергнуть переработке для извлечения конкретного изомера. Для различных разделений используют различные комбинации сита/десорбент. Например, для извлечения п-ксилола из ксилольных смесей предпочтительными адсорбентами являются Х цеолиты, говоря конкретно, Х цеолиты с ионами бария, либо бария и калия, введенными в ходе ионного обмена в центры цеолитов, способные к ионному обмену.

После этого на следующей стадии способа неадсорбированные компоненты (рафинат) исходной смеси удаляют из свободного пространства между частицами адсорбента и с поверхности адсорбента в виде потока рафината. Затем адсорбированное соединение извлекают из адсорбента в результате введения его на стадии десорбции в контакт с потоком, содержащим вещество десорбента, в условиях прохождения десорбции. Десорбент вытесняет желательное соединение с получением потока экстракта, который обычно перепускают в зону фракционирования для извлечения желательного соединения из десорбента потока экстракта. В некоторых случаях желательный продукт способа может находиться в потоке рафината, а не в потоке экстракта.

Для целей данного описания различные термины, используемые в настоящем документе, получают следующие определения. «Исходной смесью» является смесь, содержащая один, либо несколько компонентов экстракта и один, либо несколько компонентов рафината, разделяемых при помощи секции адсорбции способа настоящего изобретения. Термин «поток исходного сырья» указывает на поток исходной смеси, подаваемый для введения в контакт с адсорбентом. «Компонент экстракта» представляет собой соединение, либо класс соединений, которые адсорбент адсорбирует более селективно. «Компонент рафината» представляет собой соединение, либо класс соединений, которые адсорбируются менее селективно. Термин «вещество десорбента» обозначает вещество, способное десорбировать компонент экстракта. Термин «поток рафината» обозначает поток, удаляемый из слоя адсорбента после адсорбции соединений экстракта, который может варьироваться от по существу 100% вещества десорбента до по существу 100% компонентов рафината. Термин «поток экстракта» обозначает поток, десорбируемый под действием вещества десорбента и удаляемый из слоя адсорбента и варьирующийся в диапазоне от по существу 100% вещества десорбента до по существу 100% компонентов экстракта.

Устройства для разделения, обычно колонны для фракционной перегонки, позволяют извлекать все количество, либо части потока экстракта и потока рафината. Поток, содержащий нежелательное соединение, можно отправить на изомеризацию для повторного использования. Поток экстракта может быть обогащен желательным соединением, либо только может содержать его в повышенной концентрации. Использование в отношении технологического потока термина «обогащенный» предполагает указание на концентрацию указанного соединения, либо класса соединений, превышающую 50% (моль.).

На современном уровне техники стало обычной практикой группирование различных слоев в адсорбционных камерах в несколько зон. В зоне I - зоне адсорбции - вводят поток исходного сырья в контакт с адсорбентом. В зоне II - зоне очистки - нежелательные изомеры удаляют в виде рафината. В хоне III - зоне десорбции - десорбент высвобождает желательные изомеры из адсорбента для извлечения из потока экстракта. Зона IV содержит определенное количество адсорбента, расположенного между зоной I и зоной III, который разделяет зоны I и III и частично удаляет десорбент из адсорбента. Поток жидкости через зону IV предотвращает загрязнение зоны III жидкостью зоны I вследствие сонаправленности потока и симулированного перемещения адсорбента от зоны III к зоне I. Более детальное разъяснение способов с симулированным подвижным слоем приводится в разделе Adsorption, Liquid Separation в работе Kirk-Othmer Encyclopedia of Chemical Technology.

Цели данного изобретения достигаются при использовании новой пары адсорбент-десорбент, включающей адсорбент на основе силикалита и десорбент, содержащий разветвленный парафин; линейный парафин и/или циклопарафин; линейный парафин и разветвленный парафин; либо линейный парафин, циклопарафин и разветвленный парафин. Предпочтительным десорбентом является C5-C8 разветвленный парафин. Предпочтительным разветвленным парафином для десорбента является изооктан.

Предпочтительный адсорбент включает силикалит. Силикалит хорошо описывается в статье "Silicalite, A New Hydrophobic Crystalline Silica Molecular Sieve," Nature, vol.271, Feb.9, 1978, которая включается в настоящий документ для справки в связи с описанием в ней силикалита и приведением его характеристик. Силикалит представляет собой гидрофобные кристаллические молекулярные сита на основе диоксида кремния, имеющие структуру, относящуюся к типу MFI, в виде пересекающихся изогнутых ортогональных каналов, сформированных с двумя поперечно пересекающимися геометриями, круговой 6 Å и эллиптической 5,1-5,7 Å для основной оси. Это придает силикалиту как молекулярным ситам с селекцией по размерам высокую селективность. Вследствие отсутствия в его структуре, образованной из диоксида кремния, алюминия силикалиту не свойственны ионообменные свойства. Таким образом, силикалит не является цеолитом.

Для практической реализации настоящего изобретения не требуется проведения значительных изменений рабочих условий, состава адсорбента, либо десорбента в камерах для адсорбента, либо в ходе проведения различных стадий способа. То есть, адсорбент предпочтительно остается при одних и тех же температуре и давлении в ходе всего технологического процесса.

Активный компонент адсорбента обычно используют в виде небольших агломератов, обладающих высокими механической прочностью и стойкостью к истиранию. Агломераты содержат активный адсорбирующий материал, диспергированный в аморфной неорганической матрице, называемой связующим и отличающейся наличием в ней каналов и пустот, которые делают возможным доступ текучей среды к адсорбирующему материалу. Способы формования из кристаллических порошков таких агломератов включают добавление неорганического связующего, в общем случае глины, содержащей диоксид кремния и оксид алюминия, к высокочистому порошку адсорбента во влажной смеси. Подходящим связующим является диоксид кремния. Частицы адсорбента могут иметь форму экструдатов, таблеток, макросфер, либо гранул с желательным диапазоном частиц, предпочтительно от 16 до 60 меш (стандартный меш США) (от 1,9 мм до 250 микрон). В общем случае в качестве связующих используют глины, относящиеся к типу каолина, водопроницаемые органические полимеры, либо диоксид кремния.

Специалисты в соответствующей области должны понимать, что на эксплуатационные характеристики конкретного адсорбента зачастую значительное влияние оказывают несколько переменных, не связанных с его составом, таких, как рабочие условия, состав потока исходного сырья и содержание воды в адсорбенте. Одной такой переменной является содержание воды в адсорбенте, которое в настоящем документе выражают в единицах, принятых в признанном испытании на определение потери массы при прокаливании (LOI). В испытании LOI содержание летучих веществ в адсорбенте на основе цеолита определяют по разнице масс, получаемых до и после высушивания образца адсорбента при 500°С при продувке инертным газом, таким, как азот, в течение периода времени, достаточного для достижения постоянной массы. В способе настоящего изобретения предпочитается, чтобы содержание воды в адсорбенте при определении по методу LOI при 900°С составляло в результате величину менее, чем 7,0% (масс.), а предпочтительно в диапазоне от 0 до 4,0% (масс.).

Силикалит, либо другой микропористый активный компонент адсорбента обычно будет иметься в виде небольших кристаллов, присутствующих в частицах адсорбента в количествах в диапазоне от 75 до 98% (масс.) частицы в расчете на состав, не включающий летучих веществ. Не включающие летучих веществ составы в общем случае определяют после того, как адсорбент будет прокален при 900°С для того, чтобы отогнать из него все летучие вещества. Остающийся адсорбент в общем случае будет представлять собой неорганическую матрицу связующего.

В настоящем изобретении перепускают исходную смесь, содержащую один, либо несколько монометилразветвленных углев