Способ многоступенчатого гидроформилирования олефинов c 6-c24 в альдегиды и/или спирты

Иллюстрации

Показать всеИзобретение относится к технологии производства высших альдегидов и спиртов гидроформилированием олефинов. Олефины С6-С24 подвергают гидроформилированию с кобальтовым или родиевым катализатором до степени превращения от 20 до 98%, после чего катализатор удаляют из полученного продукта, регенерируют и возвращают в реактор гидроформилирования. Полученную жидкую смесь разделяют дистилляцией на низкокипящую фракцию, содержащую олефины и парафины, и фракцию из нижней части колонны, содержащую альдегиды или смесь альдегидов и спиртов. В случае получения спиртов в качестве конечного продукта фракцию продуктов подвергают гидрированию на катализаторе гидрирования, включающем медь, никель, хром, цинк, молибден или их смеси, и затем гидрогенизат направляют на дистилляцию. Содержащиеся в низкокипящей фракции олефины подвергают превращению на перечисленных выше стадиях гидроформилирования. Фракции из нижней части колонны дистилляции на всех стадиях способа совместно перерабатывают на общей стадии разделения продуктов реакции. После последней операции при необходимости продукт гидрируют. Технический результат - усовершенствование технологического оформления процесса для повышения выхода целевых продуктов. 18 з.п. ф-лы, 2 табл., 3 ил.

Реферат

Описание

Настоящее изобретение относится к способу получения альдегидов с 7-25 атомами углерода посредством многоступенчатого катализируемого кобальтом или родием гидроформилирования соответствующих олефинов.

Высшие альдегиды, особенно содержащие от 7 до 25 атомов углерода, могут быть получены, как известно, каталитическим гидроформилированием (технически чаще называемым оксо-синтезом) олефинов, содержащих на один углеродный атом меньше. Альдегиды могут быть использованы, например, в качестве предварительного этапа синтеза в производстве карбоновых кислот и в качестве душистых веществ. Их часто технически переводят посредством каталитического гидрирования в соответствующие спирты, находящие применение, наряду с другим, в качестве промежуточных продуктов при получении мягчителей (пластификаторов) и моющих средств.

Способы гидроформилирования олефинов широко описаны в литературе. Выбор каталитической системы и оптимальных условий реакции для гидроформилирования зависит от реакционной способности используемых олефинов. Влияние структуры используемых олефинов на их реакционную способность в процессе гидроформилирования описано, например, в J. FALBE, "New Syntheses with Carbon Monoxide", Springer Verlag, 1980, Berlin, Heidelberg, New York, Seite 95 ff.

Как правило, обычно считается, что скорость реакции гидроформилирования при постоянных рамочных условиях уменьшается с увеличением числа атомов углерода и с уменьшением степени разветвления олефинов. Так, скорость реакции линейных олефинов по сравнению с разветвленными изомерами может возрастать на величину более чем в десятой степени. Дополнительно решающее влияние на реакционноспособность имеет положение двойной ненасыщенной связи в олефине. Олефины с концевой двойной связью реагируют явно быстрее, чем изомеры с двойной связью внутри молекулы. Различную реакционную способность изомерных октенов исследовали, например, в B.L. HAYMORE, A. van HASSELT, R. BECK, Annals of the New York Acad. Sci., 1983, 415, 159-175; В. CORNILS, W. A. HERRMANN, "Applied Homogeneous Catalysis with Organicmetallic Compounds", Vol. 1&2, VCH, Weinheim, New York,1996.

Технические смеси олефинов, используемые в качестве эдуктов для синтеза гидроформилированием, часто содержат олефиновые изомеры различной структуры с различной степенью разветвления, различным положением ненасыщенной двойной связи и олефины с различной молекулярной массой. Это особенно относится к смесям олефинов, образующихся в процессе ди-, три-олигомеризации и олигомеризации с более высокой степенью олефинов с 2-8 атомами углерода или других легко доступных высших олефинов, или к смесям олефинов, образующихся в процессе соолигомеризации названных олефинов. В качестве примеров типичных смесей олефинов, технически релевантных для гидроформилирования, могут быть названы три- и тетрапропены, так же как ди-, три- и тетрабутены.

При технически осуществляемом гидроформилировании желательно достигать помимо высокой степени превращения также высокую селективность для обеспечения оптимального использования исходных веществ (сырья). Для достижения высокой степени превращения у медленно реагирующих олефинов часто приходится мириться с относительно длительным временем реакции и/или с высокой реакционной температурой. Реакционно-активные олефины, напротив, при равных реакционных условиях превращаются в альдегиды уже в гораздо более короткое время. Совместное гидроформилирование смесей олефинов с различной реакционной способностью приводит к тому, что для достижения достаточной степени превращения также и у более трудно подвергающихся оксо-превращению олефинов требуется относительно продолжительное время реакции. Из более легко подвергающихся превращению олефинов альдегиды образуются все-таки относительно быстро и затем находятся в реакторе вместе с олефинами, более трудно подвергающимися гидроформилированию. Это приводит к нежелательным побочным и последовательным реакциям альдегидов, например к гидрированию, реакциям конденсации, а также к образованию ацеталей и полуацеталей. Прежде всего, вследствие различной реакционной способности олефиновых изомеров трудно также достигнуть в процессе гидроформилирования высокой степени превращения и одновременно высокой селективности.

Помимо неблагоприятного влияния на селективность существует еще два других аспекта против совместного гидроформилирования олефиновых смесей в одну ступень до достижения высокой степени превращения. Согласно одному из них относительно длительное время реакции при заранее заданной пропускной способности (или мощности реактора) требует относительно большого объема реактора. Это неблагоприятно, в особенности потому, что при способах гидроформилирования речь идет о процессах, протекающих при повышенном давлении, а капиталовложения на работающие под давлением реакторы экспоненциально возрастают с увеличением их размеров. Согласно второму аспекту ограничивается регулирование продукционных свойств альдегидов, например, определяемых н/изоотношением (соотношением соединений нормальной (неразветвленной) и изомерной структур).

Способ двухступенчатого гидроформилирования олефинов известен. В европейских заявках на патент ЕР 0562451 и ЕР 0646563 описывается гидроформилирование смесей, содержащих 1- и 2-бутены, причем на первой ступени осуществляют превращение 1-бутена гетерогенной реакцией, а также в многофазной системе, возможно, с добавкой реагента фазового перехода или растворителя, а на второй ступени вводят гомогенно растворенный катализатор. Согласно европейской заявке на патент ЕР 0562451 на обеих ступенях используют родиевые катализаторы, в то время как согласно европейской заявке на патент ЕР 0646563 на первой ступени используют родиевые катализаторы, а на второй ступени используют кобальтовые катализаторы. Согласно европейской заявке на патент ЕР 0562451 не подвергшийся превращению на первой ступени олефин, преимущественно 2-бутен, гидроформилируют на второй ступени в гомогенной фазе и в присутствии родия в качестве катализатора. В европейской заявке на патент ЕР 0646563 этот характер процесса уточняется тем, что не подвергшийся превращению на первой ступени олефин удаляют из реактора в газообразной форме вместе с монооксидом углерода, водородом и образовавшимся при гидрировании бутаном. Этот газ, возможно, после сжатия поступает на вторую ступень гидроформилирования. Способы согласно этим обеим публикациям являются невыгодными для использования при гидроформилировании высших олефинов, то есть с более чем пятью атомами углерода, так как не подвергшиеся превращению олефины вследствие их относительно высокой температуры кипения уже не могут быть удалены в газообразном состоянии с первой ступени с оправданными затратами.

В патенте Великобритании GB 1387657 описывается двухступенчатое гидроформилирование, при котором продукт реакции первой ступени удаляют в газообразном состоянии и после выделения посредством конденсации альдегидов или спиртов отходящий газ первой ступени, содержащий не подвергшиеся превращению олефины, частично возвращают на первую ступень, а другую часть направляют во второй реактор. Такая концепция процесса пригодна для гидроформилирования легко летучих олефинов, содержащих не более пяти атомов углерода, например этилена или пропилена. Для превращения высших олефинов, таких как в ранее упомянутых способах, она не целесообразна, поскольку давление паров олефинов (и альдегидов) слишком мало и поэтому они должны принудительно обрабатываться в жидкой фазе.

В международной заявке WO 95/08525 описан двухступенчатый способ гидроформилирования, в котором реакционную смесь удаляют с первой ступени в газообразном состоянии. Согласно этому способу подвергаться превращению должны быть в состоянии олефины, содержащие от 2 до 20 атомов углерода, в особенности от 2 до 8 атомов углерода. Гидроформилирование катализируется родием, причем катализатор является идентичным на обеих ступенях. В примере описано гидроформилирование пропилена. Высшие олефины, содержащие более пяти атомов углерода, не позволяют технически выгодно быть подвергнутыми превращению, как и в описанных ранее способах, вследствие относительно высокой температуры кипения эдуктов и продуктов. Поэтому превращение в газовой фазе энергетически не выгодно.

Другой вариант двухступенчатого гидроформилирования описан в немецком патенте DE 3232557. На первой ступени олефины подвергают гидроформилированию при использовании кобальтового катализатора со степенью превращения 50-90%. Кобальтовый катализатор выделяют из реакционной смеси, а образованные альдегиды вместе с не подвергшимися превращению олефинами вводят на вторую ступень гидроформилирования. Используемый там модифицированный лигандами кобальтовый катализатор действует не только как катализатор последующего гидроформилирования олефинов, но и одновременно как катализатор гидрирования альдегидов в спирты. Помимо этого, образованные на первой ступени альдегиды нарушают энергетические реакционные условия на второй ступени. Это приводит к последовательным реакциям, в особенности к реакциям конденсации с образованием высококипящих соединений.

Поэтому задача изобретения состоит в создании способа получения высших оксоальдегидов или соответствующих спиртов из олефинов или смесей олефинов, в котором сочетаются высокая степень превращения с высокой селективностью, и, соответственно, возникает меньше продуктов побочных и/или последовательных реакций, и который, к тому же, характеризуется высоким коэффициентом полезного использования пространства и времени и предлагает больше возможности для регулирования свойств продукта.

Поэтому объектом настоящего изобретения является способ многоступенчатого катализируемого кобальтом или родием гидроформилирования олефинов, содержащих от 6 до 24 атомов углерода, в спирты и/или альдегиды, причем олефины

а) подвергают гидроформилированию на стадии гидроформилирования до степени превращения от 20 до 98 мас.%,

б) удаляют катализатор из полученного таким образом жидкого продукта из реактора,

в) разделяют полученную таким образом при гидроформилировании жидкую смесь на низкокипящую фракцию, содержащую олефины и парафины, и фракцию из нижней части колонны, содержащую альдегиды и/или спирты,

г) содержащиеся в низкокипящей фракции олефины подвергают превращению на последующих ступенях способа, включающих стадии а), б) и в), и объединяют фракции из нижней части колонны стадии в) всех ступеней способа.

Предпочтительно способ по изобретению осуществляют таким образом, что полученный жидкий продукт из реактора стадий гидроформилирования а) представляет собой гомогенную жидкую фазу. Кобальтовые и родиевые катализаторы предпочтительно используют так, что они гомогенно растворяются в жидком продукте выпуска из реактора стадий гидроформилирования а).

Отделение не подвергшихся взаимодействию олефинов от образованных альдегидов осуществляют после отделения не использованного синтез-газа и катализатора в одну или несколько стадий разделения или дистилляции. Таким образом, продукты гидроформилирования первой ступени способа еще не раз подвергаются на одной или нескольких последующих ступенях благоприятным условиям последовательных реакций гидроформилирования.

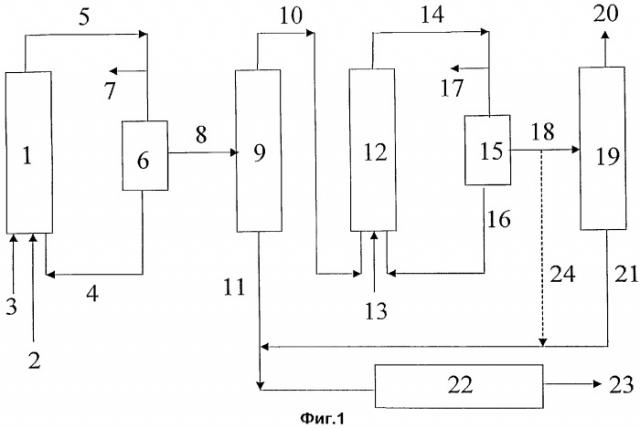

Способ по изобретению может осуществляться с учетом конкретных обстоятельств, предпочтительно в две стадии, периодически или непрерывно. При непрерывном осуществлении процесса возможны различные варианты способа, которые в качестве примера представлены как двухступенчатый процесс на фиг.1-3. В последующем эти виды осуществления способа обозначаются как варианты 1, 2 и 3. Необходимо подчеркнуть, что описанные при этом варианты способа по смыслу пригодны также для способов с более чем двумя ступенями.

Полученные посредством способа по изобретению сырые альдегиды, содержащие помимо самих продуктов способа - альдегида и спирта, еще и формиаты, продукты конденсации и другие высококипящие соединения, подвергают переработке либо дистилляцией для отделения альдегида, либо сначала гидрируют, а после этого подвергают переработке дистилляцией для отделения спирта.

Вариант 1

Способ согласно варианту 1 представлен в виде блок-схемы на фиг.1. В первый реактор для гидроформилирования 1 подают олефиновую смесь 3, синтез-газ 2 (монооксид углерода и водород), а также раствор катализатора или предшественника катализатора 4. Сбрасывают давление полученной таким образом при гидроформилировании смеси 5, отводят декомпрессированный газ 7 (неиспользованный синтез-газ), а декомпрессированную полученную при гидроформилировании смесь освобождают от катализатора 4 при первом отделении катализатора 6, который возвращают в первый реактор для гидроформилирования 1, возможно, после удаления через шлюз небольшой части потока и подпитки свежим катализатором. Катализатором называются здесь также предварительные ступени (предшественники) образования катализаторов, например растворы солей двухвалентного кобальта (II). Освобожденную от катализатора полученную при гидроформилировании смесь разделяют в дистилляционной колонне 9 на низкокипящую фракцию 10, состоящую в преобладающем количестве из не подвергшихся превращению олеинов, и сырой альдегид 11. Низкокипящую фракцию 10, синтез-газ 13 и раствор катализатора 16 направляют во второй реактор для гидроформилирования 12. Гидроформилирование на второй ступени способа можно проводить с той же самой каталитической системой (как металл, так и лиганд или их существующая концентрация) или с другой каталитической системой, чем на первой ступени. Полученную при гидроформилировании смесь 14 из второго реактора для гидроформилирования 12 вновь подвергают декомпрессии и отводят декомпрессионный газ 17. Декомпрессированную полученную при гидроформилировании смесь 14 освобождают при втором отделении катализатора 15 от катализатора 16, который вновь направляют во второй реактор для гидроформилирования 12, возможно, после удаления через шлюз небольшой части потока и подпитки свежим катализатором. Освобожденную от катализатора полученную при гидроформилировании смесь 18 разделяют в колонне 19 на низкокипящую фракцию 20, состоящую в преобладающем количестве из насыщенных углеводородов, и сырой альдегид 21. В случае необходимости, часть низкокипящей фракции 20 может быть возвращена в реактор 12 (линия на фиг.1 не показана). Другое выполнение этого варианта способа состоит в том, что освобожденную от катализатора полученную при гидроформилировании смесь 18 без дистилляции в колонне 19 направляют вместе с сырым альдегидом 11 на гидрирование 22 (линия 24). Сырые альдегиды 11 и 21 или 11 и 24 гидрируют водородом в реакторе для гидрирования 22 с образованием неочищенного спирта 23, который, возможно, посредством не показанной дистилляции перерабатывают в чистый спирт. Если альдегид является основным целевым продуктом, то блок гидрирования 22 обходят и перерабатывают сырой альдегид (11 и 21 или 11 и 24) в чистый альдегид, возможно, посредством не показанной дистилляции.

В этой форме осуществления изобретения каждая ступень способа имеет стадию гидроформилирования а), стадию отделения катализатора б) и стадию дистилляции в), при условии, что отделенный на стадии б) катализатор непосредственно или после его переработки возвращают на стадию гидроформилирования а) той же ступени способа. Факультативно этот вариант способа может также осуществляться таким образом, что последняя ступень способа совсем не имеет стадии дистилляции в).

Вариант 2

Блок-схема другого варианта способа по изобретению представлена на фиг.2. В первый реактор для гидроформилирования 1 подают олефиновую смесь 3, синтез-газ 2 (монооксид углерода и водород), а также катализатор 4 или его предшественник. Полученную таким образом при гидроформилировании смесь 5 декомпрессируют, декомпрессированный газ 7 (не использованный синтез-газ) отводят, а декомпрессированную полученную при гидроформилировании смесь освобождают при первом отделении катализатора 6 от катализатора 4, который, возможно, после удаления через шлюз небольшой части потока и подпитки свежим катализатором возвращают в первый реактор для гидроформилирования 1. Освобожденную от катализатора полученную при гидроформилировании смесь 8 направляют на дистилляцию 9. Там ее разделяют вместе с освобожденной от катализатора полученной при гидроформилировании смесью 18 из второго реактора для гидроформилирования 12 на низкокипящую фракцию 10, содержащую не подвергшиеся превращению олефины и инертные парафины, и сырой альдегид 19. После удаления через шлюз части потока 11 для отделения насыщенных углеводородов (парафинов) и прочих не олефиновых соединений низкокипящую фракцию 10 направляют вместе с синтез-газом 13 и катализатором 16 во второй реактор для гидроформилирования 12. Полученную таким образом при гидроформилировании смесь 14 декомпрессируют, отводят декомпрессированный газ 17, а декомпрессированную полученную при гидроформилировании смесь освобождают при втором отделении катализатора 15 от катализатора 16, который возвращают во второй реактор для гидроформилирования 12, возможно, после удаления через шлюз небольшой части потока и подпитки свежим катализатором. Освобожденную от катализатора вторую полученную при гидроформилировании смесь 18 подпитывают полученной при гидроформилировании смесью 8 первой ступени, как уже упоминалось, в дистилляционной колонне 9. Сырой альдегид 19 может подвергаться гидроформилированию водородом в блоке гидрирования 20 с получением сырого спирта. Этот спирт может вновь перерабатываться в чистый спирт посредством не изображенной на фиг.1 дистилляции. Если целевым продуктом является альдегид, то сырой альдегид 19 перерабатывается в чистый альдегид посредством не изображенной на фиг.1 дистилляции в обход блока гидрирования.

Катализатором здесь называются также предшествующие ступени (предшественники) получения катализаторов, например растворы двухвалентного кобальта (II). Вторая или любая последующая ступень способа может осуществляться с одной и той же каталитической системой (как с металлом, так и с лигандом или их существующей концентрацией) или с другой системой, чем на первой ступени способа.

Удаление через шлюз насыщенных углеводородов взамен удаления посредством разделенного потока 11 может также происходить посредством переработки разделенного потока освобожденного от катализатора полученного при гидроформилировании продукта 18 (не изображено). Технически это осуществимо, например, посредством дистилляционного разделения этого потока на низкокипящую фракцию, удаляемую через шлюз, и альдегиды, возвращаемые в освобожденную от катализатора полученную при гидроформилировании смесь 18 или сырой альдегид 19.

Эта форма осуществления изобретения имеет на каждой ступени способа стадию гидроформилирования а), а также стадию отделения катализатора б), причем объединенные жидкие полученные при гидроформилировании смеси разделяют на общей стадии дистилляции в) на низкокипящую фракцию и фракцию из нижней части колонны, при условии, что отделенный на стадии б) катализатор возвращают на стадию гидроформилирования а) той же ступени способа непосредственно или после его переработки.

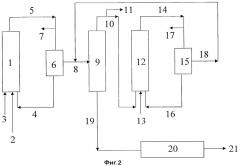

Вариант 3

Следующий вариант способа по изобретению представлен на фиг.3. В первый реактор для гидроформилирования 1 подают олефиновую смесь 3, синтез-газ 2 (монооксид углерода и водород), а также раствор катализатора или его предшественник 4. Полученную таким образом при гидроформилировании смесь 5 вместе с полученной при гидроформилировании смесью 14 из второго реактора для гидроформилирования 12 подвергают декомпрессионной обработке в виде объединенного выпускного продукта гидроформилирования 15, а декомпрессированный газ 7 отводят. Объединенный выпускной продукт гидроформилирования освобождают от катализатора 16 при отделении катализатора 6 и получают смесь 8, содержащую образовавшиеся альдегиды, спирты и не подвергнувшиеся превращению олефины. Катализатор 16 подразделяют на два частичных потока 4 и 17, возможно, после частичного удаления через шлюз и подпитки свежим катализатором. Отделенный поток 4 возвращают в первый реактор для гидроформилирования 1, а отделенныйпоток 17 - во второй реактор для гидроформилирования 12. Освобожденный от катализатора полученный при гидроформилировании выпускной продукт 8 разделяют в дистилляционной колонне 9 на низкокипящую фракцию 10 и сырой альдегид 18. Низкокипящую фракцию 10, содержащую не подвергшиеся превращению олефины, возможно, после удаления через шлюз части ее количества 11 (для отделения насыщенных углеводородов или прочих не олефиновых соединений) направляют вместе с синтез-газом 13 и катализатором 17 во второй реактор для гидроформилирования 12. Сырой альдегид 18 может быть подвергнут гидрированию водородом в блоке гидрирования 19 с образованием сырого спирта 20. Последний может вновь быть переработан в чистый спирт посредством не показанной на фиг.3 дистилляции. Если целевым продуктом является альдегид, то блок гидрирования 19 обходят и перерабатывают сырой альдегид 18 в чистый альдегид посредством дистилляции (на фиг.З не показано).

В варианте 3 возможно также осуществлять удаление через шлюз насыщенных углеводородов посредством отдельной переработки части потока полученной при гидроформилировании смеси 14, например посредством дистилляционного отделения низкокипящей фракции.

Эта форма осуществления изобретения характеризуется тем, что объединенные продукты выпуска из реакторов всех стадий гидроформилирования а) пропускают только лишь через стадию отделения катализатора б) и стадию дистилляции в) при условии, что отделенный на стадиях способа б) катализатор непосредственно или после переработки разделяют и возвращают на стадию гидроформилирования а) отдельных ступеней способа.

В этом варианте катализатор включает также предшествующие ступени (предшественники) получения катализатора, например растворы солей двухвалентного кобальта (II).

В этом варианте способа на всех стадиях гидроформилирования, соответственно, на всех ступенях способа должен быть использован одинаковый катализатор, а именно кобальт или родий в качестве активного каталитического металла. Однако возможно использовать различные концентрации катализатора на различных ступенях способа, соответственно, на их стадиях гидроформилирования.

В способе по изобретению возможно частично или полностью возвращать в процесс отделенный неиспользованный синтез-газ. Особенно интересная возможность возникает при работе реакторов для гидроформилирования при различных давлениях. Газ, отходящий из реактора, работающего при более высоком давлении по сравнению с другими реакторами, может быть отделен при давлении, превышающем рабочее давление в других реакторах, благодаря чему он может быть использован в других реакторах без компрессии.

Общим признаком изобретения и, соответственно, вариантов от 1 до 3 является гидроформилирование олефинов или олефиновых смесей в несколько ступеней, предпочтительно в две ступени, причем на первой ступени подвергают превращению преимущественно реакционно-активные олефины, а на последующих ступенях - преимущественно химически пассивные олефины. Другим существенным отличительным признаком изобретения является отделение содержащихся в низкокипящих фракциях не подвергшихся превращению олефинов из жидких выпускных продуктов гидроформилирования первой ступени после отделения катализатора, преимущественно, дистилляцией. Существенные различия между отдельными вариантами состоят в затратах на переработку выпускных реакционных продуктов. Благодаря отдельно действующему циркуляционному контуру катализатора в варианте 1 создается возможность использования в реакторе различных катализаторов, различных концентраций катализаторов или различных лигандных систем. В варианте 1 гарантируется лучшее отделение в процессе разделительных дистилляций парафинов, получающихся в качестве побочных продуктов реакции. Однако возможно сэкономить, по меньшей мере, одну дистилляцию и подвергать разделению выпускной продукт из различных реакторов для гидроформилирования лишь на одной стадии дистилляции (вариант 2). Другое сокращение необходимых аппаратов достигается при объединении циркуляционных контуров катализаторов (вариант 3). Хотя уже можно больше не использовать различные катализаторы на ступенях способа, однако концентрацию катализатора в реакторах можно еще регулировать соотношением при разделении потока возвращаемого катализатора (разделенные потоки 4 и 17 при двухступенчатом способе согласно фиг.3). Условия реакций, такие как давление, температура и так далее, остаются выбираемыми независимо друг от друга для каждой стадии гидроформилирования.

Реакторы, в которых проводят гидроформилирование, могут быть одинаковыми или различными на всех ступенях способа. Примерами используемых типов реакторов могут быть барботажные колонки, петлевые реакторы, струйные сопловые реакторы, реакторы с перемешивающим устройством и трубчатые реакторы, которые могут быть частично выполнены в виде каскада и/или вмонтированными.

Эдуктами для способа являются олефины или смесь олефинов с 6-24 атомами углерода, предпочтительно с 6-20 атомами углерода, в особенности с 8-20 атомами углерода, а также с концевой или внутренней ненасыщенной двойной связью С-С. Смесь может состоять из олефинов с равным, близким (±2) или явно отличающимся (более ±2) числом атомов углерода. В качестве олефинов, которые могут быть использованы в качестве эдукта как в чистой форме, так и в смеси изомеров или в смеси с прочими олефинами с другим числом атомов углерода, могут быть названы, например, 1-, 2- или 3-гексен, 1-гептен, линейные гептены с внутренней ненасыщенной двойной связью (2-гептен, 3-гептен и так далее), смеси линейных гептенов, 2- или З-метил-1-гексена, 1-октена, линейных октенов с внутренней ненасыщенной двойной связью, смеси линейных октенов, 2- или 3-метилгептена, 1-нонена, линейных ноненов с внутренней ненасыщенной двойной связью, смеси линейных октенов, 2-, 3-или 4-метилоктенов, 1-, 2-, 3-, 4- или 5-децена, 2-этил-1-октена, 1-додецена, линейных додеценов с внутренней ненасыщенной двойной связью, смеси линейных додеценов, 1-тетрадецена, линейных тетрадеценов с внутренней ненасыщенной двойной связью, смеси линейных тетрадеценов, 1-гексадецена, линейных гексадеценов с внутренней ненасыщенной двойной связью, смеси линейных гексадеценов. Пригодными эдуктами помимо этого являются, среди прочих, полученная в качестве побочного продукта при димеризации пропена смесь изомерных гексенов (дипропен), полученная в качестве побочных продуктов димеризации бутенов смесь изомерных октенов (дибутен), полученная в качестве побочного продукта тримеризации пропенов смесь изомерных ноненов (трипропен), полученная в качестве побочного продукта тетрамеризации пропена или тетрамеризации бутенов смесь изомерных додеценов (тетрапропен или трибутен), полученная в качестве побочного продукта тетрамеризации бутенов смесь гексадеценов (тетрабутен), а также олефиновые смеси, полученные соолигомеризацией олефинов с различным числом атомов углерода (предпочтительно от 2 до 4), возможно, после дистилляционного разделения на фракции с одинаковым или близким числом (±2) атомов углерода. Далее, могут быть использованы олефины или олефиновые смеси, полученные синтезом Фишера-Тропша. Помимо этого могут быть использованы олефины, полученные олефинетазисом или другими технологическими процессами. Предпочтительными эдуктами являются смеси изомерных октенов-, ноненов-, додеценов- или гексадеценов, то есть олигомеров низших олефинов, таких как н-бутены, изобутен или пропен. Другими в равной мере хорошо пригодными эдуктами являются олигомеры олефинов, содержащих 5 атомов углерода.

Для олигомеризации бутенов с получением смесей, содержащих, в основном, олефины с 8 атомами углерода, существует принципиально три варианта способа. Давно известна олигомеризация в присутствии кислых катализаторов, причем технически используют, например, цеолиты или фосфорную кислоту на носителях. При этом получают изомерные смеси разветвленных олефинов, представляющие собой, главным образом, диметилгексены (международная заявка WO 92/13818). Равным образом, используемым во всем мире способом является олигомеризация в присутствии растворимых никелевых комплексов, известных как DIMERSOL-способ (В. CORNILS, W. A. HERRMANN, "Applied Homogeneous Catalysis with Organicmetallic Compounds", Vol. 1&2, VCH, Weinheim, New York, 1996). Третьим вариантом способа является олигомеризация на неподвижном слое никелевых катализаторов. Способ вошел в литературу как OCTOL-процесс (Hydrocarbon Process., Int. Ed. (1986) 65 (2. Sect.l) Siete 31-33).

Для получения согласно изобретению смеси спиртов с 9 атомами углерода, пригодных, в особенности, в качестве пластификаторов используют преимущественно смесь олефинов с 8 атомами углерода, получаемых из прямоцепочечных бутенов по OCTOL-процессу.

В используемом для гидроформилирования синтез-газе монооксид углерода и водород, в общем случае, находятся в молярном соотношении от 1:4 до 4:1 и предпочтительно в стехиометрическом соотношении.

В способе по изобретению работают с кобальтовыми или родиевыми катализаторами как с комплекс-стабилизирующими добавками, такими как органические фосфины и фосфиты, так и без них. На всех стадиях гидроформилирования возможно работать как с родиевыми катализаторами, так и с кобальтовыми катализаторами. Кроме того, возможно использовать на первой ступени способа на стадии гидроформилирования а) кобальтовый катализатор (альтернативно: родиевый катализатор), а на стадиях гидроформилирования последующих ступеней - родиевые катализаторы (альтернативно: кобальтовые катализаторы). Преимуществом способа по изобретению является возможность использования на отдельных ступенях различных катализаторов, благодаря чему при более чем двух ступенях в способе также можно работать с различными катализаторами, например кобальт/родий/кобальт.

Выбор катализатора и условий реакции (концентрация катализатора, температура, давление, время выдержки) зависит, среди прочего, от числа атомов углерода и состава исходных олефинов. Если критерием высокого качества продукта является высокое содержание гидроформилированных по концам олефинов, то очень хорошее качество при удовлетворительном выходе продукта достигается, например, у смеси димеризованных н-бутенов, известной как ди-н-бутен, если в двухступенчатом способе используют на обеих ступенях немодифицированные кобальтовые катализаторы. Если же использовать на первой ступени немодифицированный кобальтовый катализатор, а на последующих ступенях - немодифицированный родиевый катализатор, то выход продукта улучшается, в то время как качество продукта несколько снижается. Дальнейшее улучшение выхода продукта и снижение качества продукта происходит в том случае, если на всех ступенях используют немодифицированные родиевые катализаторы. Если же критерием высокого качества продукта является низкое содержание гидроформилированных по концам олефинов, то хорошее качество продукта при очень высоком его выходе достигается, например, у смеси димеризованных н-бутенов, известной как ди-н-бутены, если при двухступенчатом способе на обеих ступенях используют немодифицированные родиевые катализаторы. При использовании модифицированных лигандами катализаторов, в особенности при использовании родия и фосфорных лигандов, на содержание гидроформилированных по концам либо не по концам олефинов, к тому же, может оказывать влияние выбор лигандов. Оптимальное число ступеней способа, а также оптимальные катализаторы на отдельных стадиях гидроформилирования для данного конкретного исходного олефина нетрудно определить ориентировочными испытаниями. Концентрации катализаторов на отдельных ступенях могут быть одинаковыми или различными.

Температура и давление на стадиях гидроформилирования различных ступеней способа могут варьироваться в широких пределах в зависимости от катализатора и олефиновой смеси. Так как на первой ступени предпочтительно в реакции участвуют реакционно-активные олефины, то на стадиях гидроформилирования последующих ступеней целесообразно создавать более жесткие реакционные условия в отношении температуры, количества катализатора, времени выдерживания и так далее.

Оптимальные условия могут варьироваться от случая к случаю в зависимости от поставленной цели. Так, например, оптимизирующим критерием могут быть достигаемое в совокупности полезное использование пространства и времени, повышение селективности или желаемые свойства продукта. Как правило, решающее значение имеют состав олефинового эдукта и выбор катализаторной системы и/или реакционных условий, определяющие возможные формы осуществления способа по изобретению, являющиеся экономически оптимальными.

В способе по изобретению степень превращения олефинов на стадиях гидроформилирования отдельных ступеней способа достигает от 20 до 98%, в особенности от 40 до 80%, особенно предпочтительно от 50 до 75% (по выбору подходит единственное значение).

На следующих после первой ступени способа стадиях гидроформилирования а) других последующих ступеней способа степень превращения олефинов, в зависимости от конкретного случая, может достигать, по меньшей мере, 50%, предпочтительно от 55 до 98%.

В способе по изобретению полезно, чтобы в реакторах для гидроформилирования можно было устанавливать различные реакционные условия. Это делает возможным приводить в соответствие условия гидроформилирования с реакционной активностью подводимой олефиновой смеси. Для сведения к минимуму продуктов последующих и побочных реакций целесообразно, например, подвергать превращению в первом реакторе реакционно-активные олефины при как можно более мягких условиях для того, чтобы там почти не образовывалось последующих и побочных продуктов. В следующем реакторе затем подвергают гидроформилированию, возможно, при более жестких условиях остальную олефиновую смесь, состоящую преимущественно из реакционно-пассивных олефинов. Таким образом, посредством различных реакционных условий в реакторах возможно влиять на распределение изомеров в образующихся альдегидах.

Катализируемые родием и кобальтом процессы гидроформилирования различаются, главным образом, их рабочими параметрами. Однако главное различие заключается в принципиально различном отделении и возврате катализаторов. В последующем по отдельности описываются оба способа.

Способы гидроформилирования, катализируемые кобальтом

В катализируемых кобальтом способах гидроформилирования могут использоваться немодифицированные и/или модифицированные катализаторы, которые на каждой ступени способа могут быть одинаковыми или различными. Процесс гидроформилирования на любой ступени катализируемого кобальтом процесса может осуществляться согласно одноступенчатому процессу, описанному в немецкой заявке на патент DE 19654340. По этому процессу исходные вещества, раствор соли кобальта, органическую фазу и синтез-газ одновременно вводят в реактор прямотоком снизу, преимущественно через смесительное сопло.

В качестве соединений кобальта предпочтительно используют соли кобальта, такие как формиаты, ацетаты или соли карбоновых кислот, являющиеся водорастворимыми. Особенно пригодным оказался ацетат кобальта, который используют в виде водного раствора с содержанием кобальта в расчете на металл от 0,5 до 3 мас.%, преимущественно от 1,0 до 2,0 мас.%.

Органическая фаза содержит подлежащий гидроформилированию олефин и, возможно, дополнительный альдегид и/или спирт, причем речь идет об альдегиде или спирте, преимущественно образованных в качестве продукта реакции гидроформилирования.

Особенное значение в способе, катализируемом кобальтом, придается дозированию исходных веществ в реактор. Дозирующее устройство должно обеспечивать хорошее смешение фаз и достижение как можно более высокой поверхности фазового обмена. Поэтому при катализируемом кобальтом гидроформилировании полезно п