Способ управления процессами получения циклогексанола или циклогексанона

Иллюстрации

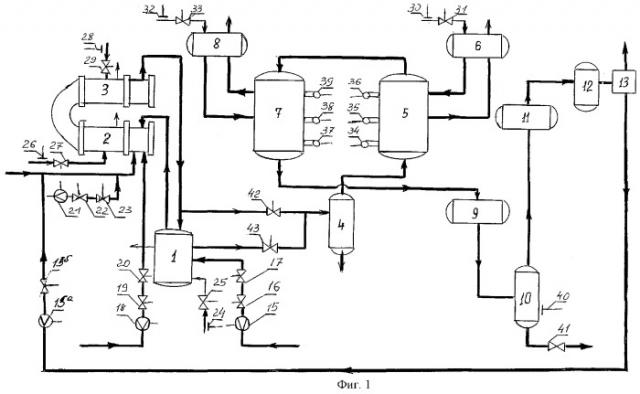

Показать всеИзобретение относится к способу управления процессом получения циклогексанола или циклогексанона гидрированием фенола или бензола водородом в присутствии катализатора и разбавителя с последующей гидратацией в случае использования бензола в качестве исходного продукта. Отличие предлагаемого способа состоит в том, что по линиям подачи, имеющим отсечные клапана, водород и бензол или водород и фенол, предварительно подогретый в теплообменнике с контуром регулирования расхода конденсата, и циркуляционный газ подают в испаритель и подогреватель с контурами регулирования расхода греющего пара, при этом задают и корректируют расходы по фенолу или бензолу и циркуляционному газу, а также греющему пару и конденсату, затем подогретая смесь поступает в сепаратор для разделения газа от жидкой фазы, которую сбрасывают, с последующим поступлением оставшейся газовой смеси в реакторы гидрирования, содержащие зоны регулирования температур и конденсаторы с трубопроводами для снятия тепла и оснащенные контурами регулирования расхода фенола или бензола, водорода и конденсата, датчиками температуры, подключенными к контроллерам с коррекцией расходов бензола или фенола, водорода и конденсата, регулированием уровня объема разбавителя по отношению к катализатору, с определением температуры гидратации, при этом полученный продукт поступает в холодильник, а затем в сепарационную колонну с контуром регулирования и коррекцией уровня выделения циклогексанола или циклогексанона и в линию циркуляции газов, состоящую из холодильника, сепаратора и компрессора, оснащенных трубопроводами с контурами регулирования расхода циркуляционных газов. Способ позволяет повысить производительность по циклогексанолу или циклогексанону. 2 ил.

Реферат

Изобретение относится к способам получения и управления в контактных аппаратах в присутствии катализатора циклогексанола или циклогексанона и может найти применение в химической промышленности, например, в производстве капролактама.

Известен способ автоматического управления каталитическим процессом путем подачи исходной смеси в реактор в зависимости от расхода, перепада давлений по длине реактора. Для повышения качества продукта расход исходной смеси корректируют по активности катализатора, определяемой по среднестатистическому перепаду давлений по длине реактора. (Авт. свид. №480439, В 01 j 9/04, G 05 D 27/00, 1975 г.). Недостатком способа является невысокая точность определения активности катализатора и ухудшение качества получаемого продукта.

Известен способ получения циклогексанола/циклогексанона в смеси с циклогексаном и бензолом с последующем выделением из продуктов реакции циклогексанола/циклогексанона и рециркуляции фракции, направляемой на стадию регенерации при повышенных температуре и давлении. Для упрощения процесса смесь подпитывают бензолом и затем окисляют или гидратируют, при этом используют водород, подаваемый в реактор гидрогенизации (Пат. SU №1833359, С 07 С 45/32, 35/05, 1993 г.). Недостатком является невысокий выход циклогексанола/циклогексанона.

Известен способ получения циклогексанола элкектрохимическим путем. Способ включает восстановление фенола в сернокислой среде до циклогексанола при давлении водорода 1,5 МПа (Пат. РФ №2236395, МПК С 07 С 35/08, 29/20, С 25 В 3/04, 2003 г.).

Недостатком способа является невысокий выход циклогексанола, кроме того, выход зависит от давления водорода, и для осуществления в промышленных условиях необходима дополнительная аппаратура с соответствущим контролем и управлением.

Известен способ выделения циклогексана в промышленных условиях путем ректификации в двух аппаратах с конденсаторами, в которых газы, воду и часть непрореагировавшего циклогексана возвращают в колонну, а концентрированную фракцию используют в производстве капролактама (Пат. РФ №2226185, МПК С 07 С 13/18, 27/28, 45/82, 29/18, 2000 г.).

Недостатком указанного способа является ограниченная область применения, а также неиспользование газовых выбросов при переработке исходного сырья (фенола, бензола).

Наиболее близким является способ получения циклогексанола путем гидрирования фенола в присутствии катализатора в среде растворителя, при этом используют специфический катализатор и гидрирование ведут в водно-спиртовой среде (SU №1051056, С 07 С 35/08, 1983 г.). Недостатком указанного способа является ограниченная область применения.

Задачей предлагаемого изобретения является расширение области применения способа и повышение производительности по циклогексанолу или циклогексанону.

Поставленная задача решается тем, что в известном способе управления процессом получения циклогексанола или циклогексанона гидрированием фенола или бензола водородом в присутствии катализатора и разбавителя с последующей гидратацией в случае использования бензола в качестве исходного продукта, при этом по линии подачи, имеющей отсечные клапана, водород и бензол или водород и фенол, предварительно подогретый в теплообменнике с контуром регулирования расхода конденсата, и циркуляционный газ подают в испаритель и подогреватель с контурами регулирования расхода греющего пара, при этом задают и корректируют расходы по фенолу или бензолу и циркуляционному газу, а также греющему пару и конденсату, затем подогретая смесь поступает в сепаратор для разделения газа от жидкой фазы, которую сбрасывают, с последующим поступлением оставщейся газовой смеси в реакторы гидрирования, содержащие зоны регулирования температур и конденсаторы с трубопроводами для снятия тепла и оснащенные контурами регулирования расхода фенола или бензола, водорода и конденсата, датчиками температуры, подключенными к контроллерам с коррекцией расходов бензола или фенола, водорода и конденсата, регулирования уровня объема разбавителя по отношению к катализатору, с определением температуры гидратации, при этом полученный продукт поступает в холодильник, а затем в сепарционную колонну с контуром регулирования и коррекцией уровня выделения циклогексанола или циклогексанона и в линию циркуляции газов, состоящую из холодильника, сепаратора и компрессора, оснащенных трубопроводами с контурами регулирования расхода циркуляционных газов. Исследование производства циклогексанола/циклогексанона показало, что можно производить их совместное производство при модернизации существующего оборудования. При этом показано, что для переработки каменноугольного бензола и для гидрирования нефтяного бензола используют специфику этих процессов. Для переработки каменноугольного бензола используют повышенную температуру, а для переработки исходных реагентов (бензола или фенола) используют ограничения по температуре для исключения побочных реакций. Кроме того, используют методы разбавления верхних и средних слоев катализатора по высоте реактора гидрирования при соответствующем контроле температуры, что повышает селективность и скорость проведения процессов при превращении фенола или бензола в циклогексанол или циклогексанон. Для исключения взрывоопасных ситуаций используют автоматические отсекатели, которые прекращают подачу исходных реагентов для процесса. Для эффективности процессов используют отдувочные и циркуляционные газы. При управлении используют контроллеры, в которых используют типовые П, ПИ-законы регулирования для контроля расходов сырья и продуктов.

Сущность предлагаемого изобретения поясняется чертежом, (без ограничения объема изобретения) на котором изображена принципиальная схема управления производством циклогексанола/циклогексанона, получаемого из фенола или бензола. Схема управления (фиг.1) включает аппараты 1-13.

1 - теплообменник для подогрева фенола;

2 - испаритель для подогрева фенола/бензола, водорода, циркуляционного и отдувочного газа;

3 - подогреватель для фенола/бензола;

4 - сепаратор для разделения газа от жидкой фазы;

5 - реактор гидрирования;

6 - конденсатор для снятия тепла при гидрировании фенола/бензола;

7 - реактор гидрирования;

8 - конденсатор для снятия тепла при гидрировании фенола/бензола;

9 - холодильник для снятия тепла после гидрирования;

10 - сепарационная колонна для выделения циклогексанола/циклогексанона.

Для циркуляции газов используются

11 - холодильник; 12 - сепаратор; 13 - компрессоры, которые образуют циркуляционную систему «колонна 10 - холодильник 11 - сепаратор 12 - компрессор 13» для возвращения газа циркуляции для процесса (в линию отдувочных газов). Система управления построена на базе контроллеров 14, которая соединена с датчиками контроля и клапанами 15-43, образуя контуры регулирования. Электрические линии связи датчиков и клапанов с контроллерами 14 на чертежах условно показаны с разрывом (фиг.1, 2). Система включает

- контур регулирования расхода фенола 15, 16(датчик 15, клапан 16), отсечной клапан 17 и контроллер 14 (который в дальнейшем не упоминается);

- контур регулирования расхода бензола 18, 19 и отсечной клапан 20;

- контур регулирования расхода водорода 21, 22 и отсечной клапан 23;

- контур регулирования расхода циркуляционного газа 15а, 15б;

- контур регулирования расхода пара (1,6 МПа) 24, 25 (датчик 24 и клапан 25) для подогрева фенола в теплообменнике 1;

- контур регулирования расхода греющего пара (1,6 МПа или 4 МПа) 26, 27 для подогрева фенола/бензола в испарителе 2;

- контур регулирования расхода греющего пара 28, 29 для подогрева фенола/бензола в подогревателе 3;

- контур регулирования расхода конденсата 30, 31 и 32, 33 в конденсаторах 6, 8 для снятия тепла при гидрировании фенола/бензола в реакторах гидрирования 5 и 7;

- датчики температуры 34, 35, 36 в реакторе гидрирования 5;

- датчики температуры 37, 38, 39 в реакторе гидрирования 7;

- контур регулирования расхода циклогексанола/циклогексанона 40, 41 в сепарационной колонне 10; задвижки 42, 43 на линии подачи фенола и бензола в сепаратор 4.

Способ для получения в контактных аппаратах циклогексанола или циклогексанона осуществляют следующим образом.

Задают расходы по нагрузке:

по фенолу до 7000 т/ч (в т.ч. при пуске не более 0,2 т/ч);

по бензолу до 7000 т/ч (в т.ч. при пуске не более 0,5 т/ч);

по водороду до 65 т/т;

расходы по циркуляционному контуру «колонна 10-холодильник 11 - сепаратор 12 - компрессор 13» - 3000 - 4000 нм3/ч;

уровень объема разбавителя по отношению к катализатору 0,44 (определяется при пуске реактора),

зоны регулирования по температуре в реакторах 7, 5:

по фенолу не более 210°С с сигнализацией 210°С и блокировкой 230°С в реакторе 7 и 160-200°С в реакторе 5 с сигнализацией 200°С и блокировкой 220°С; (1а)

по бензолу не более 240°С с сигнализацией 240°С и блокировкой 250°С в реакторе 7 и 170-230°С в реакторе 5 с сигнализацией 230°С и блокировкой 240°С. (1б)

Вводят в контроллеры 14 информацию о текущих значениях процессов. При работе на феноле подогретый фенол поступает в трубное пространство теплообменника 1, где нагревается за счет конденсата, подаваемого в межтрубное пространство, и далее поступает в испаритель 2, куда добавляется циркуляционный газ и свежий водород, где компоненты нагреваются, и затем смесь поступает в паровой подогреватель 3, где нагревается до температуры за счет подачи греющего пара. Затем исходная смесь поступает в сепаратор 4 (задвижка 42 открыта, а задвижка 43 закрыта) для отделения газа от жидкой фазы, которая затем при необходимости сбрасывается в дренажную емкость. Далее смесь направляется в трубное пространство реакторов 5, 7, снабженных конденсаторами 6, 8 для снятия тепла при гидрировании фенольной смеси.

После проведения реакции гидрирования циклогексанол-сырец направляется в холодильник 9 и сепарационную колонну 10 для выделения циклогексанола. С верха колонны 10 отдувочные газы направляются в холодильник 11, сепаратор 12 и на компрессор 13, где сжимаются, и возвращаются в процесс, образуя циркуляционную систему «колонна 10 - холодильник 11 - сепаратор 12 - компрессор 13». Затем циркуляционные газы поступают в линию отдувочных газов для подачи с водородом в процесс.

При работе на бензоле подогретый бензол поступает в трубное пространство испарителя 2, куда добавляются отдувочные и циркуляционные газы и водород. Компоненты нагреваются за счет тепла конденсации, подаваемого в испаритель 2, далее смесь поступает в паровой подогреватель 3, где нагревается. Затем нагретую смесь направляют в теплообменник 1,где нагревают до 155°С при использовании нефтяного бензола, а при использовании каменноугольного бензола смесь нагревают до температуры 230°С подачей греющего пара (3,9 МПа) и затем направляют в сепаратор 4 и далее по схеме через реакторы 5, 7, холодильник 9 и сепаратор 10.

Рассмотрим примеры получения циклогексанола и циклогексанона.

Пример 1

Фенол по информации датчика 15 с давлением 0,8 МПа и расходом 2,3 т/ч (при пуске не более 0,2 т/ч) подают в трубное пространство теплообменника 1, где нагревают до температуры 130-150°С за счет тепла конденсации пара давлением 1,6 МПа, подаваемого через клапан 25 (контур регулирования 15, 16,) в межтрубное пространство теплообменника 1. Подача пара производится по температуре (условно не показана) и давлению датчика 24 (контур регулирования 24, 25). Нагретый до 150°С фенол поступает через форсунку в испаритель 2, куда поступает циркуляционный газ и отдувочный газ в количестве 3300 нм3 (контур регулирования 15а, 15б) и свежий водород по информации датчика 21 с давлением 2,1-2,4 МПа при расходе 62 т/т (контур регулирования 21, 22). Испарение фенола в смеси с газом и водородом происходит за счет тепла конденсации пара давлением 1,6 МПа, подаваемого через клапан 27 в межтрубное пространство испарителя 2. Подача пара производится по температуре (условно не показана) и давлению датчика 26 (контур регулирования 26, 27). Затем исходная смесь поступает в подогреватель 3, где происходит нагрев до 175-180°С за счет подачи греющего пара давлением 1,6 МПа, подаваемого через клапан 29 в межтрубное пространство подогревателя 3. Подача пара производится по температуре (условно не показана) и давлению датчика 28 (контур регулирования 28, 29). Из подогревателя 3 реакционная смесь поступает в сепаратор 4 (вентиль 42 открыт, а вентиль 43 закрыт), откуда направляется в реактор гидрирования 5, который заполнен катализатором. Температура процесса существенно сказывается на селективности и скорости реакции гидрирования. Процесс гидрирования фенола протекает с выделением тепла. Оптимальным является предел 170-180°С, чем выше соотношение фенол - водород, тем ниже необходимо иметь температуру в реакторе 5 и 7. Кроме того, при увеличении температуры повышается доля побочных реакций образования циклогексана, метана, воды и других органических соединений, что необходимо учитывать при управлении процессом с учетом ограничения по температуре с фенолом. Для стабильного протекания реакции производится разбавление катализатора (перед пуском реакторов) негидрирующим материалом, который может корректироваться в зависимости от активности катализатора. При этом для контроля используются датчики температуры 34, 35, 36, как среднее, измеренное датчиками ((175+176+180)/3=177°С), расположенными по высоте катализатора. Для поддержания температуры 177°С в зоне реакции используется конденсатор 6. Уровень конденсата поддерживается датчиком уровня 30 и клапаном 31 (контур регулирования 30, 31). Затем реакционная смесь направляется в реактор гидрирования 7, который так же заполнен катализатором и негидрирующим материалом, как реактор 5. Для контроля температуры (активности катализатора) используются датчики 37, 38, 39, как среднее, измеренное датчиками, например 179°С. Тепло снимается конденсатором 8 с датчиком уровня 32 и клапаном 33 (контур регулирования 32, 33). Из реактора 7 реакционная смесь поступает в холодильник 9 (где охлаждается оборотной водой) и направляется в сепарационную колонну 10 (уровень поддерживается контуром регулирования 40, 41), где жидкий циклогексанол-сырец отделяется от циркуляционного газа и в количестве 2,1 т/ч направляется для получения капролактама. Циркуляционный газ (3000-4000 нм3/ч) направляется по контуру «колонна 10 - холодильник 11 - сепаратор 12 - компрессор 13» на сжатие до давления 1 МПа и возвращается в процесс по линии циркуляции газов (контур регулирования 15а, 15б) и вместе с водородом используется для получения очередной партии циклогексанола. При нарушении процесса оператор по команде с контроллера 14 воздействует на отсечной клапан 17 на подаче фенола (например, при подаче 0,1 т/ч) и отсечной клапан 23 на подаче водорода. Кроме того, контролируют ограничения по сигнализации и блокировкам по температуре (1а) при получении циклогексанола в реакторах 5, 7, которые в данном случае не вышли за заданные пределы (177° и 179°С).

Пример 2

Бензол по информации датчика 18 в количестве 2,8 т/ч с давлением 0,75 МПа (при пуске установки не более 0,5 т/ч) подают в трубное пространство испарителя 2, где нагревают до температуры 125-145°С за счет тепла конденсации пара давлением 1,6 МПа или 0,8 МПа, подаваемого через клапан 27 (контур регулирования 18, 19) в межтрубное пространство испарителя 2. Подача пара производится по температуре (условно не показана) и давлению 26 (контур регулирования 26, 27), туда же поступает циркуляционный и отдувочный газ в количестве 3700 нм3 (контур регулирования 15а, 15б) и свежий водород 64 т/г по информации датчика 21 (контур регулирования 21, 22). Затем смесь бензола поступает в подогреватель 3, где происходит нагрев до температуры 150°С за счет подачи в межтрубное пространство пара давлением 1,6 МПа (или 0,8 МПа), подаваемого через клапан 29. Подача пара производится по температуре и давлению датчика 28. Далее нагретая смесь поступает в теплообменник 1 (задвижка 42 закрыта, а задвижка 43 открыта), где нагревается до 160°С при использовании нефтяного бензола с давлением 1,6 МПа, а при очистке каменноугольного бензола до температуры 230°С за счет подачи греющего пара 3,9 МПа, подаваемого через клапан 25 (контур регулирования 24, 25).

Из теплообменника 1 смесь поступает в сепаратор 4 и далее в реактор гидрирования 5, который заполнен катализатором с разбавителем (реакция бензола с водородом экзотермическая). Технологический процесс очистки бензола от тиофена и других соединений сводится к поглощению сернистых соединений и гидрированию водородом при температуре 200-230°С. Для стабильного протекания реакции производится замер температуры датчиками 34, 35 и 36 (и как среднее, измеренное датчиками, например 215°С). Для поддержания температуры 215°С в зоне реакции используется конденсатор 6. Уровень конденсата поддерживается датчиком уровня 30 и клапаном 31 (контур регулирования 30, 31).3атем реакционная смесь направляется в реактор гидрирования 7. Для контроля температуры используются датчики температуры 37, 38 и 39 (среднее, измеренное датчиками, например 220°С). Температура 220°С поддерживается конденсатором 8 с датчиками уровня 32 и клапаном 33 (контур регулирования 32, 33). Из реактора 7 циклогексанон поступает в холодильник 9 в количестве 2,6 т/ч и направляется в сепарационную колонну 10, в которой поддерживается уровень 40%, с использованием датчика 40 и клапана 41 (контур регулирования 40, 41) и далее на склад готовой продукции. При нарушении процесса по команде контроллера 14 используют отсечной клапан 20 для подачи бензола (например, 0,3 т/ч) и клапан 23 для исключения подачи водорода на процесс. Кроме того, контролируют ограничения по сигнализации и блокировкам (1б) по температуре при получении циклогексанона в реакторах 5, 7,которые в данном случае не вышли за заданные пределы 215° и 220°С.

Таким образом, модернизация при соответствующей переобвязке оборудования и контуров регулирования позволяет использовать нефтяной и каменноугольный бензол при получении циклогексанона для получения капролактама по сравнению с другими производствами. Для исключения побочных реакций контролируют температуру по высоте катализатора - его активность и при необходимости используют методы разбавления катализатора, что повышает селективность и скорость проведения реакций фенола и бензола для получения циклогексанола или циклогексанона. Для исключения взрывоопасных ситуаций используют отсекатели и для повышения эффективности процессов используют циркуляционные газы, что в итоге повышает эффективность производства.

Внедрение способа управления производствами циклогексанола и циклогексанона намечено на 4 кв. 2005 г. в г.Тольятти, «Куйбышевазот».

Способ управления процессом получения циклогексанола или циклогексанона гидрированием фенола или бензола водородом в присутствии катализатора и разбавителя с последующей гидратацией в случае использования бензола в качестве исходного продукта, отличающийся тем, что при этом по линиям подачи, имеющим отсечные клапана, водород и бензол или водород и фенол, предварительно подогретый в теплообменнике с контуром регулирования расхода конденсата, и циркуляционный газ подают в испаритель и подогреватель с контурами регулирования расхода греющего пара, при этом задают и корректируют расходы по фенолу или бензолу и циркуляционному газу, а также греющему пару и конденсату, затем подогретая смесь поступает в сепаратор для разделения газа от жидкой фазы, которую сбрасывают, с последующим поступлением оставшейся газовой смеси в реакторы гидрирования, содержащие зоны регулирования температур и конденсаторы с трубопроводами для снятия тепла и оснащенные контурами регулирования расхода фенола или бензола, водорода и конденсата, датчиками температуры, подключенными к контроллерам с коррекцией расходов бензола или фенола, водорода и конденсата, регулированием уровня объема разбавителя по отношению к катализатору с определением температуры гидратации, при этом полученный продукт поступает в холодильник, а затем в сепарационную колонну с контуром регулирования и коррекцией уровня выделения циклогексанола или циклогексанона и в линию циркуляции газов, состоящую из холодильника, сепаратора и компрессора, оснащенных трубопроводами с контурами регулирования расхода циркуляционных газов.