Композиция для безасбестового фрикционного материала

Иллюстрации

Показать всеИзобретение относится к безасбестовым полимерным композициям фрикционного назначения и может быть использовано в машиностроении, в частности, для производства тормозных колодок для железнодорожного подвижного состава. Композиция для безасбестового фрикционного материала содержит каучук СКД, вулканизующую группу на основе серы, волокнистый наполнитель, представляющий собой смесь полиоксадиазольного волокна и минеральной ваты, металлосодержащий наполнитель, в качестве которого используют дробь чугунную колотую, фрикционный модификатор, в качестве которого используют смесь графита кристаллического, графита скрытокристаллического и углерода технического, неорганический модификатор - смесь баритового концентрата, глинозема и цеолита. Технический результат состоит в том, что композиция для безасбестового трения изделий, изготовленных на ее основе, обеспечивает снижение выделения вредных веществ, в частности фенола, в окружающую среду при изготовлении изделий и снижение их себестоимости. 2 ил., 3 табл.

Реферат

Изобретение относится к безасбестовым полимерным композициям фрикционного назначения и может быть использовано в машиностроении, в частности, для производства тормозных колодок для железнодорожного подвижного состава.

Известна полимерная композиция фрикционного назначения для изготовления тормозных колодок железнодорожных вагонов и локомотивов, содержащая, мас.%: каучук 15-25; серу 1,5-4,0; 2-меркаптобензтиазол 0,3-0,8; тиурам 0,10-0,30; асбест 5-47,5; барит 9-48,1; углерод технический 9-20; шлак никелевый отвальный 5-40 (см. описание изобретения к патенту РФ №2083603, заявл. 27.07.94, опубл. 10.07.97, по кл. С 08 J 5/14, С08L 9/00, С08К 13/02, заявитель - ОАО «УралАТИ»).

Изделия из данной композиции позволяют расширить арсенал технических средств, обеспечивающих повышенную износостойкость с сохранением высоких фрикционных свойств при попадании воды в зону трения тормозных колодок.

К недостатком полимерной композиции следует отнести применение асбеста, который в настоящее время запрещен к использованию во многих странах по экологическим соображениям, так как составляет повышенную вредность из-за канцерогенных свойств асбестовой пыли при производстве и эксплуатации изделий.

Наиболее близким по совокупности существенных признаков к заявляемому техническому решению (прототипом) является полимерная композиция для фрикционного материала, которая может быть использована для тормозных колодок железнодорожного подвижного состава, включающая, мас.%: фенолформальдегидную смолу 10-14 в качестве связующего, каучук 4-5 в качестве органического модификатора, вулканизующую группу 1-2 на основе серы, волокнистый наполнитель 15-17 в виде смеси базальтовых и стеклянных волокон, металлосодержащий наполнитель 30-36 в виде порошка и стружки металлов из группы медь, бронза, фрикционный модификатор 10-13 в виде смеси графита кристаллического и сурьмы трехсернистой, а также неорганический модификатор 18-21 в виде веществ из группы, включающей баритовый концентрат и глинозем (см. описание изобретения к патенту РФ №2119511, заявл. 21.02.96, опубл. 27.09.98, по кл. С 08 L 61/10, С08К 13/00, С08J 5/14).

Недостатком данной полимерной композиции является то, что изготовленные на ее основе изделия не обладают достаточно высоким и стабильным коэффициентом трения, имеют повышенную износостойкость и высокую стоимость. Кроме того, процесс изготовления изделий связан с выделением свободного фенола в окружающую среду.

Задача, на решение которой направлено настоящее изобретение, состоит в том, чтобы создать такую фрикционную композицию, которая обеспечила бы повышение стабильности коэффициента трения изготовленных на ее основе изделий, позволила бы снизить себестоимость изделий и снизить выделение вредных веществ, в частности фенола, в окружающую среду при их изготовлении.

Поставленная задача решается тем, что в известной композиции для безасбестового фрикционного материала, содержащей каучук, вулканизующую группу на основе серы, волокнистый наполнитель, металлосодержащий наполнитель, фрикционный модификатор на основе графита, неорганический модификатор - смесь баритового концентрата и глинозема, согласно изобретению в качестве каучука используют каучук СКД, в качестве волокнистого наполнителя - смесь полиоксадиазольного волокна и минеральной ваты, в качестве металлосодержащего наполнителя - дробь чугунную колотую, в качестве фрикционного модификатора используют смесь графита кристаллического, графита скрытокристаллического и углерода технического, а к смеси неорганического модификатора дополнительно добавлен цеолит при следующем соотношении компонентов композиции, мас.%:

| каучук СКД | 18,00-22,00 |

| сера | 1,50-2,50 |

| 2-меркаптобензтиазол | 0,35-0,45 |

| тиурам | 0,10-0,30 |

| полиоксадиазольное волокно | 2,00-4,00 |

| минеральная вата | 18,00-22,00 |

| дробь чугунная колотая | 4,00-6,00 |

| графит кристаллический | 2,00-3,00 |

| графит скрытокристаллический | 2,00-3,00 |

| углерод технический | 6,00-8,00 |

| баритовый концентрат | 27,00-28,00 |

| глинозем | 6,00-8,00 |

| цеолит | 2,50-3,50 |

Использование в композиции каучука СКД, относящегося к группе высокомолекулярных непредельных углеводородных соединений, позволяет при изготовлении изделий значительно снизить выделение вредных веществ в атмосферу, использование в качестве волокнистого наполнителя полиоксадиазольного волокна и минеральной ваты, заменяющих асбест, также снижает вредность при производстве изделий и их последующей эксплуатации, применение дроби чугунной колотой в качестве металлосодержащего наполнителя позволяет снизить себестоимость готового изделия, а использование цеолита в смеси неорганического модификатора позволяет повысить стабильность коэффициента трения изготовленных на основе композиции фрикционных изделий.

Сопоставительный анализ заявляемой композиции для безасбестового фрикционного материала с известными показал, что данное техническое решение является новым, имеет изобретательский уровень и промышленно применимо, т.е. отвечает всем критериям изобретения.

Способ реализуется следующим образом. Для изготовления композиции использовалось следующее сырье:

Каучук СКД - ТУ 38.403750-2001

Сера - ГОСТ 127.4-93

2-меркаптобензтиазол - ГОСТ 739-74

Тиурам - ГОСТ 740-76

Полиоксадиазольное волокно - ТУ РБ 00204056.145-97

Минеральная вата - ГОСТ 4640-93

Дробь чугунная колотая марки ДЧК - ГОСТ 11964-81

Графит кристаллический - ГОСТ 5279-74

Графит скрытокристаллический - ГОСТ 5420-74

Углерод технический - ГОСТ 7885-86

Баритовый концентрат - ГОСТ 4682-84

Глинозем - ГОСТ 30558-98

Цеолит - ТУ 38.102168-85

Из указанного сырья была изготовлена опытная партия железнодорожных колодок. отличающихся процентным содержанием компонентов, как указано в таблице 1.

Изделия изготавливались известным сухим способом в смесителях закрытого типа. Загрузка смеси производилась в следующей очередности: сначала каучук, затем металлосодержащий наполнитель и модификаторы, после этого волокнистый наполнитель и в конце загрузки - вулканизующая группа.

Приготовленная смесь измельчалась в молотковых дробилках и брикетировалась на прессах холодного формования до получения заготовок изделий. Далее заготовки подвергались вулканизации на гидропрессах в обогреваемых прессформах. Изготовленная таким образом опытная партия железнодорожных тормозных колодок, а также тормозные колодки по прототипу, подвергались стендовым испытаниям по типовой методике ТМ №02-001-91 и по утвержденным требованиям норм безопасности НБ ЖТ ЦВ-ЦЛ 009 пп. 8, 9, 10, 11, 14.

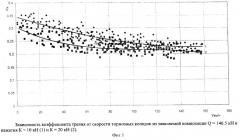

Полученные данные и результаты исследований тормозных колодок из опытного материала и по прототипу представлены в таблицах 2,3 и на фиг.1 и 2.

В таблице 2 даны величины тормозных путей и износ по массе колодок, а в таблице 3 приведены данные трибологических характеристик опытных колодок в сравнении с требуемыми по нормам безопасности на железнодорожном транспорте.

На фиг.1 и 2 приведены графики зависимости коэффициентов трения от скорости при торможении как всухую с максимальной скорости 160 км/час, так и с подачей воды.

Из полученных данных следует, что коэффициенты трения, износ, термостойкость колодок из опытной партии находится в пределах значений, определяемых нормами безопасности, а у колодок по прототипу определена нестабильность коэффициента трения и повышенный износ. Испытания показали, что каких-либо механических повреждений, отслоений, трещин, наволакивания металла на колодки из опытного материала, нарушения целостности тела колодки не наблюдалось. Взаимодействие колодок с поверхностями катания колес стендов не привело к образованию в колесах трещин, кольцевых выработок, сдвигов металла на колесах и других дефектов. Максимальная температура в материале колодки из опытной партии на расстоянии 10 мм от фрикционного контакта с колесом достигла 184°С, а у колодок по прототипу 203°С.

По результатам испытаний сделан вывод о том, что железнодорожная колодка, изготовленная из заявляемой композиции, отвечает требованиям, предъявляемым к данного вида изделиям, и имеет более высокие показатели по сравнению с прототипом.

| Таблица 1Состав известной и предлагаемой композиции | ||||

| Компоненты | Состав материалов | |||

| Прототип | По примерам | |||

| 1 | 2 | 3 | ||

| 1 | 2 | 3 | 4 | 5 |

| Связующее - | 12,0 | |||

| фенолформальдегидная смола | - | - | - | |

| каучук СКД | 4,0 | 22,00 | 19,90 | 18,00 |

| Вулканизующая группа - | 2,0 | |||

| в том числе: | ||||

| сера | 2,5 | 2,0 | 1,5 | |

| 2-меркаптобензтиазол | 0,45 | 0,4 | 0,35 | |

| тиурам | 0,1 | 0,2 | 0,3 | |

| окись цинка | - | - | - | |

| волластонит | - | - | - | |

| Волокнистый наполнитель | 16,0 | |||

| в том числе: | ||||

| полиоксадиазольное волокно | ||||

| минеральная вата | 4,0 | 3,0 | 2,0 | |

| стекловолокно | 18,0 | 20,0 | 22,0 | |

| базальтовое волокно | - | - | - | |

| игольчатый волластонит | - | - | - | |

| - | - | - | ||

| Металлосодержащий наполнитель - | 34,0 | |||

| дробь чугунная колотая | 6,0 | 5,0 | 4,0 | |

| Фрикционный модификатор - | 12,0 | |||

| в том числе: | ||||

| графит кристаллический | 3,0 | 2,5 | 2,0 | |

| графит скрытокристаллический | 2,0 | 2,5 | 3,0 | |

| углерод технический | 6,0 | 7,0 | 8,0 | |

| Неорганический модификатор - | 20,0 | |||

| в том числе: | ||||

| баритовый концентрат | 27,45 | 27,5 | 27,35 | |

| глинозем | 6,0 | 7,0 | 8,0 | |

| цеолит | 2,5 | 3,0 | 3,5 |

| Таблица 2 | ||||||||

| Тип тормозной колодки | Нажатие, на колодку, кН | Тормозной путь, «м» с начальной скоростью, «км/час» | Суммарный тормозной путь, «м» | Износ колодки по массе, «г» | ||||

| 50 | 90 | 140 | 160 | первая | вторая | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Заявляемая | ||||||||

| - всухую | ||||||||

| - с водой | 10×2 | 106 | 356 | 1089 | 1644 | 9737 | 50 | 75 |

| 500 мл/мин | 10×2 | 104 | 302 | 729 | - | 1945 | 5 | 10 |

| - всухую | 20×2 | 93 | 266 | 626 | 1078 | 6295 | 45 | 45 |

| - с водой | 20×2 | 113 | 281 | 640 | - | 1820 | 15 | 20 |

| 500 мл/мин | ||||||||

| По прототипу | ||||||||

| - всухую | 10×2 | 73 | 287 | 961 | 1715 | 9231 | 165 | 240 |

| Примечание:- максимальная температура в теле заявляемой колодки на расстоянии 10 мм от рабочей поверхности была 171°С при нажатии 10 кН при полном служебном торможении со скоростью 160 км/ч и 184°С при нажатии 20 кН со скоростью 160 км/ч- максимальная температура в теле колодки по прототипу на расстоянии 10 мм от рабочей поверхности была 203°С при нажатии 10 кН при полном служебном торможении со скоростью 160 км/ч. |

Композиция для безасбестового фрикционного материала, содержащая каучук, вулканизующую группу на основе серы, волокнистый наполнитель, металлосодержащий наполнитель, фрикционный модификатор на основе графита, неорганический модификатор - смесь баритового концентрата и глинозема, отличающаяся тем, что в качестве каучука используют каучук СКД, в качестве волокнистого наполнителя - смесь полиоксадиазольного волокна и минеральной ваты, в качестве металлосодержащего наполнителя - дробь чугунную колотую, в качестве фрикционного модификатора используют смесь графита кристаллического, графита скрытокристаллического и углерода технического, а к смеси неорганического модификатора дополнительно добавлен цеолит при следующем соотношении компонентов композиции, мас.%:

| Каучук СКД | 18,00-22,00 |

| Сера | 1,50-2,50 |

| 2-Меркаптобензтиазол | 0,35-0,45 |

| Тиурам | 0,10-0,30 |

| Полиоксадиазольное волокно | 2,00-4,00 |

| Минеральная вата | 18,00-22,00 |

| Дробь чугунная колотая | 4,00-6,00 |

| Графит кристаллический | 2,00-3,00 |

| Графит скрытокристаллический | 2,00-3,00 |

| Углерод технический | 6,00-8,00 |

| Баритовый концентрат | 27,00-28,00 |

| Глинозем | 6,00-8,00 |

| Цеолит | 2,50-3,50 |