Алюминиевый сплав для поверхностей, подвергающихся трибологическим нагрузкам

Иллюстрации

Показать всеИзобретение относится к алюминиевым сплавам для покрытия поверхностей деталей, таких как подшипники скольжения, контактные кольца, буксы, валы или шатуны. Алюминиевый сплав для покрытия поверхностей, подвергающихся трибологическим нагрузкам, с алюминиевой матрицей, в которой содержится по меньшей мере одна мягкая фаза и одна твердая фаза. Элемент мягкой фазы не совпадает с элементом твердой фазы. Мягкая фаза и/или твердая фаза в алюминиевой матрице находится в тонко распределенном виде и по меньшей мере 80%, преимущественно 90%, мягкой фазы или соответственно частиц мягкой фазы имеют средний диаметр не более 3 мкм. Предложены также композиционный материал с покрытием из этого сплава и способ получения этого композиционного материала из данного алюминиевого сплава. Техническим результатом изобретения является создание алюминиевого сплава с улучшенными с точки зрения трибологических нагрузок свойствами. 6 н. и 23 з.п. ф-лы, 3 ил., 1 табл.

Реферат

Изобретение касается алюминиевого сплава для покрытия поверхностей, подвергающихся трибологическим нагрузкам, с алюминиевой матрицей, в которой размещены по меньшей мере мягкая фаза и твердая фаза, при этом твердая фаза образована по меньшей мере одним элементом из первой группы элементов, включающей хром, железо, кобальт, медь, марганец, никель, молибден, магний, ниобий, платину, скандий, серебро, кремний, ванадий, вольфрам, цирконий, и/или карбидами, силицидами, нитридами, боридами элементов первой группы, соответственно интерметаллическими фазами элементов первой группы элементов и/или интерметаллической фазой из алюминия с элементами первой группы элементов, и мягкая фаза образована по меньшей мере одним элементом из второй группы элементов, включающей серебро, золото, висмут, углерод (графит), кальций, медь, индий, магний, свинец, палладий, платину, скандий, олово, иттрий, цинк, и лантаноиды, при этом элемент мягкой фазы не совпадает с элементом твердой фазы, покрытия, в частности для элементов скольжения, из алюминиевого сплава, композиционного материала из по меньшей мере одной основы и расположенного на ней поверхностного слоя. Также изобретение касается способа изготовления композиционного материала с по меньшей мере одной основой и расположенным на ней поверхностным слоем, а также применения алюминиевого сплава для изготовления контактного слоя скольжения для элементов скольжения или для покрытия деталей конструкции, подвергающихся трибологическим нагрузкам.

Покрытия деталей конструкции или поверхностей, подвергающихся трибологическим нагрузкам, должны удовлетворять различным требованиям. Во-первых, покрытие должно по возможности обеспечивать низкие потери на трение, оно должно быть относительно мягким и должно хорошо подходить к обуславливающей износ работе и соответствующему контактирующему элементу. С другой стороны, оно должно иметь достаточную стойкость и прочность, чтобы воспринимать статические и динамические колебательные нагрузки и тем самым способствовать повышению срока службы и продолжительности работы. Разработки, например, в производстве двигателей направлены на получение более высокой удельной мощности, повышение коэффициента полезного действия и тем самым на увеличение экономичности и экологичности двигателей внутреннего сгорания на фоне все более повышающихся норм по выбросу газа. Среди этих разработок имеется большое число компонентов двигателей, как например, радиальные подшипники скольжения, которые работают под очень высокой нагрузкой, создаваемой очень высоким крутящим моментом и постоянно возрастающим для оптимизирования процесса горения максимальным давлением цикла, например, у имеющего непосредственный впрыск турбинного дизельного двигателя. Таким нагрузкам не удовлетворяют стандартные подшипники скольжения. При мощной системе впрыска у этих двигателей компоненты топливного насоса высокого давления и его измерительные инструменты, а также другие детали, такие как толкатель, штифты или ролики, работающие на трение, испытывают очень высокие нагрузки. Для этих деталей часто применяются алюминиевые сплавы, так как их применение позволяет получить хорошее соотношение между свойствами и соответствующими затратами.

В документе DE 3631029 описан содержащий олово алюминиевый сплав для подшипников и его применение для материала подшипников, состоящего из двух слоев. Путем добавки среди прочих элементов олова, кремния и свинца получается структура из выделившихся в алюминиевой матрице легирующих частиц олова и свинца, которые распределены по соседству с выделившимися частицами кремния. Таким образом, этот материал для подшипников должен обладать лучшими свойствами, например, более высоким сопротивлением к усталости и более высокой стойкостью к коррозии.

В документе DE 10135895 описан алюминиевый сплав, представляющий тройное соединение металлов и частиц кремния в качестве твердых частиц. Благодаря этому улучшаются антиблокировочные свойства без снижения сопротивления к усталости.

В документе US 4,471,029 описан базовый алюминиевый сплав, который содержит в качестве легирующих элементов кремний и олово, при этом большинство частиц кремния имеют диаметр >5 мкм. Благодаря этому повышается сопротивление к усталости и соответственно стойкость к износу.

В DE 4312537 описан многослойный подшипник из алюминиевых сплавов с защитным, промежуточным и основным слоями, при этом основной слой выполнен из алюминиевого сплава с оловом-кремнием, который имеет твердость по Викерсу <50. Благодаря этому достигается высокая совместимость, т.е. допуск, а также более высокое сопротивление к усталости.

Из документа RU 2186869 C1, С22С 21/00, 10.08.2002 известен алюминиевый сплав для покрытия поверхностей, подвергающихся трибологическим нагрузкам, имеющий алюминиевую матрицу, содержащую по меньшей мере одну мягкую фазу и одну твердую фазу. Указанный сплав является ближайшим аналогом заявленного изобретения.

Задачей изобретения является создание алюминиевого сплава с улучшенными, с точки зрения трибологических нагрузок, свойствами.

Эта задача решается с помощью названного алюминиевого сплава, в котором в алюминиевой матрице имеется тонко распределенная мягкая фаза и/или твердая фаза, при этом по меньшей мере 80%, преимущественно по меньшей мере 90%, мягкой фазы, соответственно частиц мягкой фазы, имеют средний диаметр максимально 3 мкм, а также с помощью образованного из сплава покрытия композиционного материала, включающего образованный из покрытия, соответствующего изобретению, поверхностный слой, а также посредством способа, с помощью которого путем осаждения из газовой фазы на основу изготавливается в качестве поверхностного слоя соответствующий изобретению алюминиевый сплав. Преимущество при этом заключается в возможности изготовления алюминиевого сплава, структура которого позволяет значительно повысить у покрытых таким сплавом деталей сопротивление к трибологическим нагрузкам при одновременном высоком сопротивлении к статическим и динамическим нагрузкам. Частицы мягкой фазы имеют очень маленький средний диаметр и очень тонко распределены в алюминиевой матрице. Такое тонкое распределение осложняет благодаря измененному строению структуры образование связной сети мягкой фазы, которая оказывала бы негативное влияние на структурную прочность покрытия, выполненного из сплава. Кроме этого обеспечивается высокая устойчивость к агрессивному износу, а также в значительной мере повышается устойчивость к трибологическим нагрузкам и возможность нанесения покрытия. В алюминиевых сплавах согласно уровню техники подобные свойства до сих пор достигались лишь за счет значительного ухудшения механических свойств, то есть за счет снижения прочности. Тонкое распределение и небольшой размер элементов мягкой фазы препятствует ослаблению алюминиевой матрицы, благодаря чему может быть реализована в полной мере эффективность воздействия твердой фазы, повышающей прочность. Благодаря тому, что совсем небольшое число частиц мягкой фазы имеют средний диаметр больше чем 3 мкм, отсутствует негативное влияние, например, на структурную прочность или свойства скольжения покрытия. Благодаря тому, что покрытие, соответствующее изобретению, получают путем осаждения из газовой среды без трудоемкой и связанной с затратами последующей обработки детали, покрытой алюминиевым сплавом в соответствии с изобретением, достигается тонкодисперсное распределение твердой и, соответственно, мягкой фазы при одновременно малой средней величине зерна, при этом добавка элементов, например, стронция, для улучшения дисперсности, как это известно из уровня техники, не требуется. Благодаря близкой к шаровой форме или, соответственно, форме без игл или стержней с острыми кромками происходит улучшение свойств в отношении агрессивного износа и, кроме того, наряду с сопротивлением на растяжение и разрыв повышается вязкость алюминиевой матрицы.

В итоге повышается предельная нагрузка на трение по сравнению со стандартными подшипниками, а также равным образом повышается стойкость к износу, в том числе при высоких опорных нагрузках, а также стойкость к кавитации. Далее в упрощенном виде показано нанесение предложенного покрытия на геометрически простые тела, такие, как например, подшипники скольжения, по сравнению с существующими методами, как например, плакированием литых или катанных полос. Нанесение покрытия на геометрически сложные детали и структуры также может осуществляться более простым способом. Далее для покрытия доступны и очень малые структуры. Изготовление многослойных покрытий не связано с повышенными затратами. В итоге достигаются очень хорошие свойства слоя, и при этом толщина слоя может быть очень точно подобрана в соответствии с требованиями.

Согласно усовершенствованию алюминиевого сплава, при котором мягкая фаза, соответственно, частицы мягкой фазы имеют средний диаметр не более 2 мкм, в частности, не более 1 мкм, и, соответственно, мягкая фаза или частицы мягкой фазы имеют средний диаметр в пределах от 200 до 700 нм, в частности, в пределах от 350 до 550 нм, в результате еще больше может быть повышена устойчивость покрытия к трибологическим нагрузкам при сохранении высокой прочности.

Благодаря тому, что по меньшей мере 90%, преимущественно по меньшей мере 95%, твердой фазы, соответственно, частиц твердой фазы имеют значительно меньший средний диаметр, чем частицы мягкой фазы, достигается высокая прочность покрытия, так как равномерное тонкое распределение частиц твердой фазы препятствует местному ослаблению алюминиевой матрицы вследствие образования больших скоплений.

Благодаря тому, что средний диаметр твердой фазы, соответственно, частиц твердой фазы не более 50%, преимущественно не более 25%, от среднего диаметра мягкой фазы, соответственно, частиц мягкой фазы, может быть достигнуто дальнейшее улучшение механических свойств сплава и, соответственно, больший срок службы или способность к восприятию большей нагрузки подшипником.

Согласно усовершенствованию, при котором доля мягкой фазы находится в пределах между 15 и 45% по весу, предпочтительно в области между 20 и 40% по весу, реализуется преимущество, заключающееся в том, что при работе обеспечиваются хорошие свойства скольжения и хорошая приспосабливаемость к контактирующей детали в стадии приработки. К тому же сплав, соответственно покрытие из сплава, имеет высокие аварийные антизадирные свойства, благодаря чему существенно повышается срок службы, например, подшипников скольжения.

Согласно варианту, при котором доля мягкой фазы находится в пределах между 23 и 28% по весу, могут быть оптимизированы свойства в части приспосабливаемости или характеристик скольжения, и получено хорошее соотношение трибологических свойств и получаемой прочности.

Согласно усовершенствованиям предусмотрено, что доля твердой фазы составляет от 1,5 до 40% по весу или от 2 до 20% по весу, в частности, от 2,5 до 17% по весу. Благодаря этому создается преимущество, заключающееся в том, что механические свойства сплава, соответственно покрытия, могут быть подобраны согласно предъявляемым требованиям в широком диапазоне, что позволит получать, в частности, в широких пределах как стойкость к износу, так и структурную прочность покрытия. При этом алюминиды могут быть образованы соответствующими интерметаллическими соединениями, которые благодаря своей шаровидной форме способствуют упрочнению матрицы.

Возможно образование твердой фазы из кремния, в этом случае доля кремния составляет от 3 до 13,5% по весу, в частности, от 4 до 11,5% по весу, соответственно, доля кремния составляет в сплаве от 7,5 до 8,5% по весу, это дает преимущество в том, что твердые частицы кремния наряду с улучшением усталостных свойств способствуют повышению антиблокировочных свойств и стойкости к износу. Частицы кремния полируют кромки, заусенцы и т.п. на поверхности контактирующей детали, в результате чего повышается устойчивость к агрессивному износу. Благодаря структуре, близкой к эвтектике, создается тонкое распределение частиц кремния, в результате чего создается положительный эффект с точки зрения вязкости и прочности сплава или, соответственно, покрытия.

Возможно также образование твердой фазы из меди, в этом случае доля меди составляет от 0,5 до 10% по весу, в частности, от 1 до 7% по весу, при этом с помощью закалки на твердый раствор могут быть достигнуты более высокая прочность и повышенное сопротивление к усталости.

Благодаря тому, что сплав содержит олово с долей от 24 до 26% по весу, кремний от 7 до 8% по весу и алюминий с обычными примесями, он обладает хорошо определенным набором свойств в части стойкости к трибологическим нагрузкам и способности воспринимать механические нагрузки.

Доля твердой фазы может быть меньше или равна доле мягкой фазы, в результате исключается хрупкое разрушение сплава вследствие слишком высокой твердости.

Согласно другому усовершенствованному варианту исполнения покрытия предусмотрено, что покрытие имеет толщину в пределах от 5 до 40 мкм, предпочтительно в пределах между 10 и 25 мкм, при этом толщина может определяться возникающими нагрузками, и таким образом может достигаться оптимальное использование материала.

Согласно другому варианту исполнения композиционного материла, между основой и поверхностным слоем образован второй слой в качестве преграды для диффузии и/или слой с хорошей адгезией к основе, что может при различном строении слоя, например, слоя, предназначенного для защиты стали, эффективно препятствовать диффузии атомов этих обоих слоев из одного слоя в другой, или способствовать хорошему сцеплению предложенного покрытия.

Возможно также, что второй слой имеет толщину в пределах между 0,5 и 5 мкм, предпочтительно в пределах между 1 и 3 мкм, благодаря чему может обеспечиваться высокая прочность сцепления слоев друг с другом и, соответственно, в зависимости от элементов, составляющих слой, может создаваться достаточно большой барьер на пути диффузии.

Согласно еще одному варианту, второй слой выполняется из чистого металла и/или двухкомпонентного или трехкомпонентного сплава одного элемента из первой или второй группы, что дает преимущество в получении строго определенных свойств и возможности поддержания коэффициента диффузии на минимальном уровне.

С помощью другого варианта осуществления способа между основой и поверхностным слоем сначала на основу осаждается второй слой, составляющий преграду для диффузии, или слой с хорошей адгезией к основе, что дает преимущество в том, что достигается значительно лучшее сцепление предложенного в соответствии с изобретением покрытия, например, с металлическим защитным слоем, служащим основой, и создается препятствие для диффузии атомов из покрытия в защитный слой и наоборот.

Имеется возможность осаждения из газовой среды с помощью PVD-способа, что дает преимущество в обеспечении относительно низкой тепловой нагрузки на деталь, на которую требуется нанести покрытие, а это позволяет, в частности, покрывать тонкостенные детали без их коробления.

Согласно другому варианту, способ PVD осуществляется с помощью ионно-плазменного распыления, в частности, с помощью ионно-плазменного распыления с использованием магнетронов постоянного тока, что дает преимущество в сокращении времени и затрат и, кроме того, благодаря приложенному электрическому напряжению возникает эффект планаризации, в результате которого достигается лучшее качество поверхности слоя.

Согласно другому варианту, температура процесса составляет менее, чем 90% температуры плавления мягкой фазы, что влечет за собой преимущество, заключающееся в том, что не происходит полного расплавления частиц мягкой фазы, и одновременно достигается высокая способность к сцеплению частиц при незначительных нагрузках на подложку.

Если скорость осаждения выбирается больше, чем 0,1 мкм/мин, то появляется преимущество в том, что достигается высокое качество слоя при одновременном достаточно быстром и, таким образом, экономичном изготовлении слоя.

Использование аргона в качестве реактивного газа делает процесс ионно-плазменного напыления экономичным.

Изобретение включает далее применение алюминиевого сплава для получения слоя скольжения для элементов скольжения, в частности, подшипников скольжения, упорных колец и букс или для покрытия деталей, подвергающихся трибологическим нагрузкам, например, валов или шатунов.

Для лучшего понимания изобретение более подробно поясняется с помощью приведенных ниже чертежей.

На них в упрощенном схематическом виде представлено:

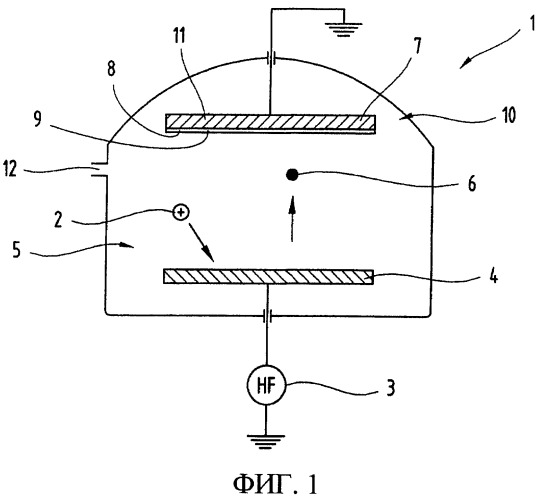

фиг.1 - схематическое устройство установки ионно-плазменного напыления;

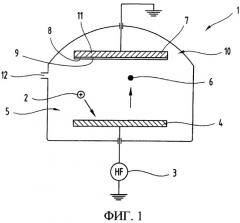

фиг.2 - частота и распределение частиц алюминиевого сплава;

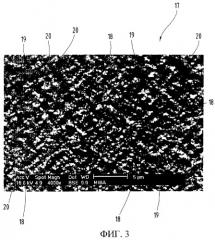

фиг.3 - шлиф покрытия из возможного алюминиевого сплава.

В качестве вступления следует отметить, что в различных описанных вариантах осуществления изобретения одни и те же детали снабжены одинаковыми номерами позиций, при этом содержащееся в описании раскрытие может по смыслу распространяться на одинаковые части с одинаковыми позициями или одинаковыми обозначениями конструктивных деталей. Кроме этого, выбранные в описании координаты, такие как верх, низ, бок и т.д. относятся непосредственно к описанным изображениям на чертежах, и при изменении положения осуществляется новая привязка. Далее могут быть найдены отдельные признаки или комбинации признаков из показанных и описанных различных примеров осуществления, представляющие собой самостоятельные, изобретательские или соответствующие изобретению решения.

На фиг.1 схематично показано устройство установки для ионно-плазменного напыления. Требуемые свойства соответствующего изобретению алюминиевого сплава, в частности, малый размер частиц, соответственно их распределение, могут быть получены с помощью способа осаждения из газообразной фазы.

Согласно изобретению, имеется возможность применения для осаждения CVD или PVD-способа.

При использовании CVD-способа (Chemical Vapour Deposition) материал образуется из газообразных веществ с помощью химической реакции непосредственно на поверхности частей, подлежащих покрытию.

К параметрам, которые оказывают влияние на скорость осаждения, состав и структуру слоев, относятся состав газовой среды, температура подлежащих покрытию частей, скорость потока газов, из которых создается покрытие, а также продолжительность процесса покрытия.

Способ CVD имеет то преимущество, что с его помощью может осуществляться покрытие геометрически сложных форм, соответственно, тел или носителей.

При способе PVD образование соответствующего изобретению сплава переносится с помощью физических процессов в газовую среду, и затем происходит осаждение в виде конденсации на поверхность субстрата. Покрытие образуется из ионов и нейтральных частиц плазмы, и ввод образующих сплав элементов в плазму осуществляется путем испарения с использованием электронного излучения или с помощью электрической дуги или путем катодного распыления.

При использовании катодного распыления ионы 2 ускоряются в электрическом поле высокой частоты соответствующего источника 3 и направляются на электрод, в данном случае мишень 4. При данном способе мишень 4 является одновременно катодом.

В качестве источника ионов служит ионизированный инертный газ, соответственно, плазма 5. Ускоренные ионы 2 выбивают при встрече с мишенью 4 атомы 6 из поверхности материала мишени, которые движутся с высокой скоростью в направлении субстрата 7 и оседают на нем в виде покрытия 8.

Естественно, при всех способах возможно проведение уплотнения нанесенного слоя с помощью термической обработки, осуществляемой одновременно с нанесением слоя.

Субстрат не должен ограничиваться представленной на фиг.1 формой пластины, это могут быть, согласно изобретению, отличающиеся от нее формы, например, половинки вкладышей подшипника или целые вкладыши, которые, например, могут располагаться вокруг соответственным образом оформленной мишени 4.

Согласно изобретению, покрытие 8 может образовывать поверхностный слой 9 композиционного материала 10.

Субстрат 7 может быть выполнен в виде основы 11 композиционного материала 10. Основа 11 может быть, например, представлена слоем стали или подобного соответствующего материала. Также имеется возможность того, что основа 11 образована многослойным металлическим субстратом 7.

Предусмотрена также возможность (на фиг.1 не показано) размещения между поверхностным слоем 9 и основой 11 второго слоя, например, слоя, служащего препятствием для диффузии, или слоя с хорошей адгезией к основе, в качестве примера это может быть слой из свинцовистой бронзы или из чистых металлов.

В качестве примера будет рассмотрена возможная конструкция подшипника, которая будет представлять подшипник со слоем скольжения из AlSn25Si7,5. Основа 11 может быть представлена стальным защитным вкладышем с металлическим слоем из CuPb20Sn2. В качестве другого слоя, препятствующего диффузии и имеющего хорошую адгезию к основе, предусмотрен промежуточный слой из Ni. На этот промежуточный слой из Ni нанесено, согласно изобретению, покрытие 8 в качестве поверхностного слоя 9.

Относительно основного металлического слоя следует заметить, что в рамках изобретения он может как содержать свинец в составе, например, бронзы с 10% Pb и 10% Sn по весу, так и может не содержать свинца, как это может быть преимущественно с предложенным алюминиевым сплавом, таким образом он может быть представлен медно-оловянным или медно-цинковым сплавами.

Может быть предусмотрено несколько каналов 12, через которые подводится, например, газ для ионного напыления, или с помощью которых создается вакуум.

При использовании напыления магнетронами постоянного тока может применяться в качестве газа напыления аргон при давлении 5×10-3 мбар.

Важными параметрами, оказывающими влияние на скорость осаждения, состав слоя и его структуру, являются скорость испарения, парциальное давление реакционного газа, напряжение на субстрате, напряжение на вспомогательном аноде, температура нанесения покрытия.

Хорошие свойства покрытия получаются, например, при скорости нанесения покрытия около 0,75 мкм/мин, а также при температуре нанесения покрытия в 155°С.

Опыты показали, что у предложенного напыленного слоя AlSn25Si7,5 примерно на 30% была повышена предельная нагрузка на истирание по сравнению со стандартным подшипником с напыленным слоем из AlSn20Cu, и была достигнута существенно более высокая стойкость к износу при удельной нагрузке на подшипник свыше 100 МПа.

На фиг.2 приведена кривая распределения размера частиц алюминиевого сплава.

Кривая 13 показывает частоту частиц по размеру твердой и, соответственно, мягкой фазы предложенного алюминиевого сплава.

По сравнению с предыдущей кривой 13 кривая 14 показывает распределение частиц по размеру твердой, соответственно, мягкой фазы у сплава, соответствующего уровню техники.

Следует отметить, что понятие «частица» или данные по ее протяженности и распределению, согласно идее изобретения, могут относиться к мягкой фазе или твердой фазе, а также, в частности, к фазе, представленной интерметаллами.

Понятие «мягкая фаза» подразумевает те частицы, которые придают предложенному, согласно изобретению, сплаву или покрытию 8 свойства хорошей приспосабливаемости и свойства укладываемости на предназначенные для покрытия тела, и имеет по сравнению с твердой фазой существенно меньшую прочность, в то время как твердая фаза несет ответственность, среди прочего, за высокую механическую стойкость и длительную прочность. Твердая фаза при этом имеет более высокую твердость, чем чистая алюминиевая матрица и способствует, соответственно, повышению твердости матрицы.

В приближении может быть принято, что обе кривые 13, 14 описываются по нормальному распределению, так как отклонение от средней величины удовлетворяет множеству независимых друг от друга случайных переменных.

Преимуществом у предложенного алюминиевого сплава является то, что он по сравнению со сплавами, соответствующими уровню техники, имеет меньшую среднюю величину частицы.

Медиана 15 у сравнительных алюминиевых сплавов согласно уровню техники сдвинута в область с большими частицами или величинами зерен.

Согласно изобретению, по меньшей мере 80% частиц мягкой фазы, преимущественно 90%, имеют средний диаметр максимально 3 мкм.

Медиана 16 в соответствии с принятым нормальным распределением лежит в области меньшей средней величины размера частицы.

В предпочтительных вариантах исполнения предложенного алюминиевого сплава мягкая фаза или по меньшей мере 80%, преимущественно 90%, частиц мягкой фазы имеют средний диаметр не более 2 мкм, в частности, не более 1 мкм.

В этом месте следует отметить, что представленные на фиг.1 кривые 13 или 14 отображают только данные статистического процесса, и кривые только при достаточно большой лежащей в основе оценки выборке согласуются с результатами измерений. В связи с этим могут иметь место отклонения, соответственно, асимметрия в действительной форме кривых.

Различие в средней величине частиц по сравнению со сплавами, известными из уровня техники, увеличивается, если мягкая фаза или частицы мягкой фазы имеют средний диаметр в пределах от 200 до 700 нм, в частности, от 350 до 550 нм. Благодаря такой малой величине совокупность свойств алюминиевого сплава может быть улучшена в большей степени.

Далее показано, что кривая распределения величины частиц у предложенного алюминиевого сплава существенно уже, чем у алюминиевых сплавов согласно уровню техники.

Эта узкая кривая 13 распределения свидетельствует об однородной структуре покрытия 8, благодаря чему это покрытие имеет улучшенные механические свойства в плане восприятия статических и динамических нагрузок. Так как показатели покрытия могут быть воспроизведены, при строгой спецификации может быть снижено количество отходов.

Кривая 13 будет иметь отношение и для распределенных в алюминиевой матрице частиц твердой фазы, если в преимущественном исполнении изобретения частицы твердого вещества имеют по меньшей мере в 90% случаев, преимущественно по меньшей мере в 95%, меньший средний диаметр частицы, чем частицы мягкой фазы.

Благодаря малым размерам частиц мягкой и, соответственно, твердой фазы алюминиевый сплав, согласно изобретению, и покрытие 8 из этого сплава, несмотря на высокую долю мягкой фазы для получения хороших свойств, предъявляемых при наличии трибологических нагрузок, имеют высокую устойчивость к механическим нагрузкам. Дополнительно имеется преимущество в уменьшенном влиянии на характеристики надреза отдельных твердых фаз, например, кремния.

Покрытие 8 имеет в качестве преимущества более высокую твердость при одновременно меньшей способности к хрупкому разрушению по сравнению со сплавами, известными из уровня техники.

Возможно, что покрытие 8 имеет твердость в пределах между 115 HV 0,001 и 150 HV 0,001, в частности, между 120 HV 0,001 и 145 HV 0,001, за счет чего достигается высокая прочность и высокая механическая устойчивость слоя, в частности, по отношению к высоким статическим нагрузкам.

В приведенных ниже таблицах показаны некоторые варианты алюминиевого сплава, при этом числа соответствуют процентному содержанию элемента по весу в алюминиевом сплаве.

| Sn | Si | Cu | Mn | Mg | Cr | Co | Zr | Zn | Fe | Ni | Al | |

| 1 | 18,5 | 0,2 | 1,5 | 0,15 | - | - | 0,25 | - | - | - | 0.75 | Остаток |

| 2 | 18 | 7,5 | - | 0,35 | - | - | 0,5 | - | - | 0,6 | 0,65 | Остаток |

| 3 | 25 | 7.5 | - | - | - | - | - | - | - | - | - | Остаток |

| 4 | 24,5 | 7,5 | - | - | - | - | - | - | - | 0,15 | - | Остаток |

| 5 | 30 | 7,5 | - | - | - | - | - | - | - | 0,15 | - | Остаток |

| 6 | 24,5 | 14,5 | - | - | - | - | - | - | 0,15 | - | Остаток | |

| 7 | 30 | 14,5 | - | - | - | - | - | - | 0,15 | - | Остаток | |

| 8 | 24,5 | - | 1,2 | 0,5 | - | 0,1 | 0,1 | 0,1 | - | 0,15 | - | Остаток |

| 9 | 23 | <0,2 | 1,1 | 0,4 | - | 0,05 | 0,05 | 0,05 | - | 0,05 | - | Остаток |

| 10 | 27 | <0,2 | 1,85 | 0,8 | - | 0,15 | 0,15 | 0,15 | 0,25 | - | Остаток | |

| 11 | 25 | 1,5 | 1,0 | - | 1,0 | - | - | 0,1 | 4,5 | - | - | Остаток |

| 12 | 25 | 12 | 0,5 | - | 1,0 | - | - | - | - | - | - | Остаток |

| 13 | 25 | 7,5 | 1 | - | 1 | - | - | - | - | - | 1 | Остаток |

| 14 | 25 | 3,5 | 1 | - | 1 | - | - | - | - | - | 1 | Остаток |

| 15 | 24,5 | - | 1,2 | 0,5 | - | - | 0,1 | 0,1 | - | 0,15 | - | Остаток |

| Sn | Si | Cu | Ca | Au | W | V | Ag | Sc | Nb | Mo | Al | |

| 16 | 15 | 10 | 1,1 | - | - | 1,5 | - | - | 0,5 | 1 | - | Остаток |

| 17 | 40 | - | 2,5 | - | - | 2 | - | - | 2 | 1.34 | 0,45 | Остаток |

| 18 | 18,5 | 2,2 | 0,95 | - | - | 1,1 | - | - | 3,4 | 2 | - | Остаток |

| 19 | 22 | - | 4 | - | - | - | - | 0,55 | 1 | 3,4 | - | Остаток |

| 20 | 21,3 | - | 2,2 | - | - | - | - | 1,2 | - | 1 | - | Остаток |

| 21 | 31,5 | - | 2,2 | 15,1 | - | - | 1.5 | - | - | - | - | Остаток |

| 22 | 17 | - | - | - | - | - | 2,21 | 2 | 3,75 | 0,45 | - | Остаток |

| 23 | 19 | 3,4 | - | - | - | - | 2,2 | 1,1 | 1 | 1,1 | - | Остаток |

| 24 | 22 | 8 | - | - | - | - | 3 | 0,9 | 0,25 | 0,75 | - | Остаток |

| 25 | 23,5 | 11 | - | - | - | - | 2,4 | 0,8 | 0,21 | - | - | Остаток |

| 26 | 25 | 4,5 | - | - | - | - | 0,45 | 1 | 1 | - | - | Остаток |

| 27 | 26 | - | - | - | 1,21 | 1,23 | - | - | - | - | - | Остаток |

| 28 | 21,5 | - | - | 2,4 | - | - | - | - | - | - | - | Остаток |

| 29 | 22 | - | 2,3 | - | 0,35 | - | - | - | - | 0,35 | - | Остаток |

| 30 | 35 | - | 3,7 | - | - | - | 2,5 | 1,15 | - | - | 1,75 | Остаток |

| 31 | 41 | - | 5,6 | - | - | - | 2,3 | - | - | 2,45 | 3,2 | Остаток |

| 32 | 28 | - | 2,5 | - | - | 2,4 | - | - | - | 1 | 0,9 | Остаток |

| 33 | 28 | 4,5 | - | 1 | - | 0,65 | - | - | 4,4 | 1 | - | Остаток |

В порядке пояснения следует привести некоторые предпочтительные свойства сплавов, приведенных в таблице.

№3, 4 - состав AlSi-матрицы лежит близко к эвтектике, так как имеет особо тонкую структуру. Отсюда вытекают хорошие механические свойства.

№6 - также тонкозернистая структура, улучшенные трибологические свойства по сравнению со сплавами 3, 4.

№9 - небольшая доля мягкой фазы, хорошие механические свойства.

№10 - хорошая прочность матрицы.

№11 - высокая прочность матрицы, эффект самоупрочнения.

№12 - эффект затвердевания с помощью Mg2Si-фазы.

Приведенные алюминиевые сплавы служат только примерами среди множества других сплавов, которые в этом описании не могут быть представлены отдельно, чтобы не расширять объем настоящего описания, разумеется, они не должны рассматриваться в качестве ограничивающих область защиты изобретения. Специалист в этой области на основе соответствующих знаний в состоянии получить алюминиевые сплавы с помощью других комбинаций в заданных границах, и эти составы не исключаются из области защиты. В частности, это относится к комбинациям элементов, которые не нашли отражение в приведенных таблицах, таких как Bi, С, In, Pb, Pd, Pt, Y, Се, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb, Lu, которые сами по себе или в комбинации друг с другом или другими приведенными в пунктах формулы или таблицах элементами могут иметься в обозначенных в пунктах формулы долях в сплаве, соответствующем изобретению.

Согласно изобретению, предусмотрена возможность того, что доля мягкой фазы составляет от 15 до 45% по весу, предпочтительно от 20 до 40% по весу, что влечет за собой возможность снижения склонности к задирам.

Существует также возможность того, что твердая фаза образована из кремния, и его доля в сплаве составляет от 3 до 13,5% по весу, предпочтительно от 4 до 11,5% по весу. С помощью добавки кремния повышается сопротивление к истиранию, а также стойкость к усталости. Кремний находится в алюминиевой матрице в диспергированном состоянии и благодаря своей высокой твердости усиливает алюминиевую матрицу и одновременно благодаря высокой термической стойкости он дает эффект при высоких температурных нагрузках.

Содержание твердой фазы в сплаве, согласно изобретению, может составлять от 1,5 до 40% по весу или от 2 до 20% по весу, в частности, от 2,5 до 17% по весу, при этом твердая фаза образуется элементами или интерметаллическими фазами из алюминия и элементов первой группы, которая включает хром, железо, кобальт, медь, марганец, никель, молибден, магний, ниобий, платину, скандий, серебро, кремний, ванадий, вольфрам, цирконий и/или карбиды, силициды, нитриды, бориды элементов первой группы, или интерметаллическими фазами из элементов первой группы.

При образовании интерметаллических фаз повышаются механические свойства, например, прочность или стойкость к усталости.

Согласно изобретению, существует возможность добавки в алюминиевый сплав некоторых элементов этой первой группы, что позволяет целенаправленно регулировать его свойства.

Так, например, медь и магний оказывают максимально усиливающее действие, не ухудшая при этом пластичность материала. Дополнительно повышается стойкость к усталости.

Хром, марганец, кобальт и железо повышают твердость и благодаря этому механическую прочность с помощью образования интерметаллических фаз с алюминием.

Марганец наряду с прочностью повышает также и коррозионную стойкость.

Благодаря добавке циркония и/или никеля могут образовываться интерметаллические соединения, которые улучшают стойкость покрытия к усталости.

На фиг.3 приведено изображение шлифа 17 покрытия 8 из предложенного алюминиевого сплава, у которого в качестве твердой фазы содержится в основном кремний, а мягкая фаза представлена оловом.

Этот сплав содержит приблизительно 7,5% кремния, 18% олова по весу и другие элементы такие, как марганец, железо, кобальт и никель, однако доля их в сумме находится на уровне ниже двух процентов и при анализе фиг.3 ими можно пренебречь.

Из изображения шлифа 17 следует, что как мягкая фаза 18 (средние по яркости включения), так и частицы твердой фазы 19 (яркие области) имеют тонкое распределение и в основном распределяются в алюминиевой матрице 20 (темные области) в виде шариков. Доля скоплений небольшая, и в связи с этим ведет лишь к совершенно незначительному ухудшению свойств покрытия 8.

В целом благодаря этому реализуются уже упоминавшиеся преимущества в механических и относящихся к работе на трение свойствах покрытия 8, предложенного изобретением.

Размер увеличения или масштаб изображения шлифа 17 можно видеть внизу фиг.3.

Примеры осуществления показывают возможные варианты получения сплава и покрытия 8, при этом здесь следует заметить, что изобретение не ограничивается приведенными вариантами исполнения, а представляет возможность различного комбинирования отдельных вариантов исполнения, и эта возможность на основе знания технических вопросов с помощью настоящего изобретения предоставляется работающим в этой технической области специалистам. Таким образом, все допустимые варианты исполнения, которые возможны с помощью комбинаций отдельных деталей представленных и описанных вариантов исполнения, являются объемом охраны.

В заключение следует отметить, что для лучшего понимания строения покрытия 8, а также устройства установки ионного напыления 1 некоторые ее детали изображены вне масштаба и/или увеличены и/или уменьшены.

Самостоятельные в плане изобретения решения поставленной задачи могут заимствоваться из описания.