Способ гальваномеханического восстановления токопроводящих деталей и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано для восстановления шеек коленчатых валов. Способ включает одновременную механическую обработку покрытия в процессе его осаждения и вращение детали, при этом процесс ведут в замкнутой относительно обрабатываемой поверхности емкости, заполненной электролитом, на первом этапе в режиме непроточности электролита до асимптотического замедления падения напряжения с последующим включением проточности и созданием усилия на инструмент для пластического деформирования с давлением не менее прочности сцепления осадка с деталью при возвратно-поступательном перемещении инструмента с частотой некратной частоте вращения детали. Устройство содержит узел для подвода электролита, анод и инструмент для пластического деформирования поверхности детали, при этом узел подвода электролита выполнен с возможностью герметичного охвата шейки вала разъемного контейнера, внутри которого смонтирован анод, состоящий из нескольких частей, каждая из которых выполнена из условия эквидистантности относительно шейки вала, а инструмент для пластического деформирования размещен между указанными частями и связан с приводами его возвратно-поступательного перемещения вдоль продольной оси разъемного контейнера и в радиальном направлении. Технический результат: снижение себестоимости восстановления деталей и повышение ресурса двигателя за счет обеспечения требуемого качества восстановленного слоя металла. 2 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области машиностроения, а конкретно к нанесению гальванических покрытий, и может быть использовано для восстановления деталей машин, преимущественно шеек крупногабаритных коленчатых валов (локомотивных, судовых). В машиностроении, в частности локомотивостроении, возникла острая проблема - замена или восстановление дорогостоящей детали двигателя - коленчатого вала, изготавливаемого из легированных сталей, например 38ХНЗМА. Стоимость коленчатого вала составляет порядка 15% стоимости двигателя. При первом капитальном ремонте у 70-80% дизелей износ шеек коленчатого вала по диаметру составляет 0,5-1,2 мм, у 20-30% - износ шеек больше. Применяемое в настоящее время наращивание диаметра шеек путем детонационного напыления тепловым воздействием с последующим шлифованием не обеспечивает требуемой прочности сцепления с шейкой, вызывает деформацию вала и появление остаточных напряжений растяжения, что снижает усталостную прочность и долговечность вала и, в силу этого, ресурс эксплуатации двигателя. Последующая перешлифовка шеек вала на меньший размер с использованием новых вкладышей также неэффективна, поскольку в процессе шлифования убирается упрочненный азотированный слой, примерно равный величине износа на новом коленчатом валу шеек. Наиболее эффективным методом восстановления шеек (диаметром 120-260 мм) крупногабаритных коленчатых валов длиной 2200-3600 мм является электролитическое покрытие изношенных поверхностей при нормальной температуре, близкой к 20°С.

Известен способ электромеханического проточного железнения (описание к а.с. SU №834266, кл. C 25 D 5/08). Способ заключается в пропускании электролита через межэлектродное пространство со скоростью 1,5-2 м/с относительно катода, при этом пропускание осуществляют двумя потоками за счет разделения электролита проницаемой диафрагмой при скорости потока относительно анода 0,3-0,5 м/с.

Способ осуществляется в незамкнутом объеме, что сопровождается образованием окисных и солевых пленок на поверхности и, как следствие, снижение качества покрытия.

Наиболее близким решением к заявленному является приведенный в описании к патенту RU №2224827, кл. C 25 D 5/22. Способ включает одновременную механическую обработку покрытия в процессе его осаждения. При этом процесс восстановления размеров поверхности детали проводят со скоростью 0,1-1,2 мкм/мин, а механическую обработку осуществляют при давлении инструмента на поверхность детали, увеличенном на 10% относительно рабочего до устранения погрешности формы, затем давление уменьшают на 10% относительно рабочего до получения покрытия необходимой толщины.

Известный способ направлен только на устранение эллипсности детали. Толщина наносимого покрытия max 0,1 мм при времени нанесения его в течение 30-60 мин.

Обработку крупногабаритных коленчатых валов известный способ обеспечить не может, поскольку для этого процесса требуются ванны очень большого объема, притом эти ванны открыты, что отрицательно влияет на здоровье оператора, окисление электролита и снижение его качества.

Известно устройство для гальванического восстановления изношенных деталей (а.с. SU №1371990, кл. С 25 D 7/00), предназначенное для гальванического восстановления, преимущественно, негладких валов. Оно содержит ванну для электролита, анод, привод вращения детали, ось для крепления детали и экран, выполненный с возможностью вращения и охвата детали. Экран выполнен в виде набора секций и концентрических колец. Недостаток устройства - его большие габариты и значительный объем требуемого электролита.

Наиболее близким решением к заявленному является приведенное в описании к а.с. SU №1479556, кл. С 25 D 5/06. Устройство предназначено для электролитического покрытия металлами шеек коленчатых валов. Оно содержит корпус с узлом подвода электролита, съемный гибкий анод и несущий на своей рабочей поверхности тампон и дендритосниматель, играющий роль инструмента для пластического деформирования поверхности. Узел подвода электролита выполнен в виде нескольких труб и соединенного с ними цилиндрического коллектора. Недостаток устройства состоит в том, что использование в качестве инструмента для пластического деформирования дендритоснимателя и тампона не обеспечивает требуемую твердость покрытия, поскольку затруднено удаление водорода и солей с поверхностного слоя шейки вала из-за скапливания их в тампоне, что приводит к пористости покрытия и снижению прочности сцепления его с деталью. К тому же сама установка довольно значительных размеров, а открытая проточность электролита приводит к его окислению.

При разработке предлагаемого способа и устройства для его осуществления была поставлена задача - создать нестационарное устройство для нанесения электролитического покрытия и обеспечить процесс покрытия требуемого качества, снижающий негативное воздействие его на обслуживающий персонал.

Эта задача вызвана тем, что экономически гораздо выгодней доставить на восстановление не коленчатый вал (в особенности крупногабаритный, весом до 2500 кг), а устройство, которое размещается на автотранспорте грузоподъемностью порядка 3 тонн.

Задача решена за счет того, что в отличие от известного способа, включающего одновременную механическую обработку покрытия в процессе его осаждения и вращение детали, в предлагаемом - процесс ведут в замкнутой относительно обрабатываемой поверхности емкости, заполненной электролитом, на первом этапе в режиме непроточности электролита до асимптотического замедления падения напряжения с последующим включением проточности и созданием усилия на инструмент для пластического деформирования с давлением не менее прочности сцепления осадка с деталью при возвратно-поступательном перемещении инструмента с частотой, некратной частоте вращения детали.

Ведение процесса в замкнутой относительно обрабатываемой поверхности емкости в режиме непроточности электролита без воздействия на этом этапе инструментом для пластического деформирования обеспечивает интенсивное возникновение центров кристаллизации. Удаление их в то время совершенно нецелесообразно, поскольку в этот период создается условие для требуемой адгезионности покрытия.

Включение проточности электролита после падения напряжения соответствующего замедлению роста центров кристаллизации позволяет активизировать рост кристаллов, а воздействие на обрабатываемую поверхность инструмента для пластического деформирования позволяет удалять осадки и, вследствие этого, обеспечить стабильный рост толщины покрытия и прочность сцепления.

Условие обеспечения некратности частоты перемещения инструмента частое вращения детали (обеспечивается разработанным для этого механизмом на чертеже не указанным) приводит к равномерности свойств и сплошности осажденного слоя всей поверхности, что обеспечивает ее требуемое качество.

Выбранная величина давления инструмента обеспечивает оптимальное соотношение между требуемой величиной снятия окисной пленки с поверхности детали и упрочением этой поверхности.

Реализация способа для гальвано-механического восстановления решена за счет того, что в известном устройстве, содержащем узел для подвода электролита, анод и инструмент для пластического деформирования поверхности, в предлагаемом - узел подвода электролита выполнен в виде герметично охватываемого шейку вала разъемного контейнера, внутри которого смонтирован анод, состоящий из нескольких частей, каждая из которых выполнена из условия эквидистантности относительно шейки вала, а инструмент для пластического деформирования размещен между указанными частями и связан с приводами его возвратно-поступательного перемещения вдоль продольной оси контейнера и в радиальном направлении.

Выполнение контейнера разъемным и герметичным относительно шейки вала обеспечивает минимальные размеры устройства и удовлетворяет требованиям экологичности процесса.

Выполнение анода из нескольких частей обеспечивает регулировку зазора между ним и обрабатываемой поверхностью, а размещение между этими частями инструмента для пластического деформирования поверхности детали также направлены на минимальные размеры устройства.

Техническим результатом при реализации изобретения является снижение себестоимости восстановления деталей и повышение ресурса двигателя за счет обеспечения требуемого качества восстановленного слоя металла.

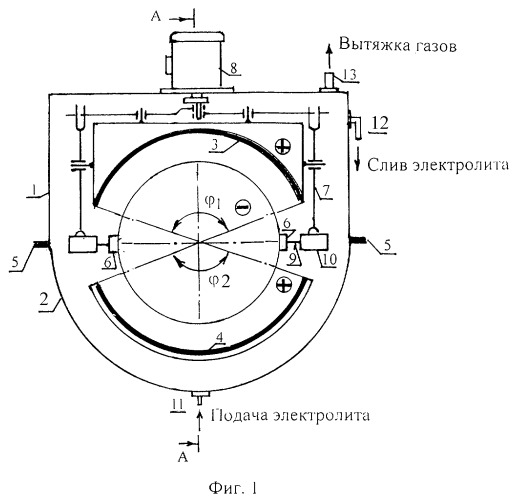

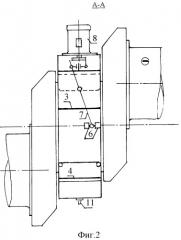

На чертеже представлено предлагаемое решение, где на фиг.1 изображена конструктивная схема устройства; на фиг.2 - сечение А-А фиг.1.

Устройство содержит узел для подвода электролита, выполненный в виде разъемного из двух половин 1 и 2 контейнера, посадочный диаметр которого соответствует диаметру подлежащей обработке шейки вала. Внутри контейнера смонтирован анод, состоящий из двух пустотелых для их охлаждения частей 3 и 4. При определенных условиях количество частей может быть более двух, например три или четыре. Части 3 и 4 выполнены из условия эквидистантности подлежащей обработке шейки вала с учетом зазора. Герметизация половин 2 и 3 обеспечивается эластичным уплотнением 5. Между частями анода 3 и 4 размещен инструмент для пластического деформирования 6, обеспечивающий к тому же удаление окислов, солей. Инструмент 6 связан тягой 7 с приводом 8 его возвратно-поступательного перемещения вдоль продольной оси контейнера, а тягой 9 - с приводом 10 - в радиальном направлении. В нижней половине 2 контейнера предусмотрен штуцер 11 для подачи электролита, а в верхней половине 3 контейнера - штуцер 12 для слива электролита и штуцер 13 для удаления образующегося в процессе электролита водорода.

Предлагаемый способ заключается в следующем: поступающий для восстановления коленчатый вал обезжиривается и очищается. Производят путем замера величины изношенности каждой шейки вала с соответствующей регистрацией этих данных. Производится замер твердости шеек. Подбирают соответствующий типоразмер контейнера и устанавливают требуемый зазор между анодом и обрабатываемой поверхностью.

После сборки контейнера и заполнения его электролитом подают напряжение на катод и анод.

Первоначально процесс ведут до максимального образования центров кристаллизации без проточности электролита и воздействия инструмента для упругопластического деформирования поверхности. После замедления роста таких центров (об этом судят по асимптотического характера замедления падения напряжения) обеспечивают проточность электролита, устанавливают первоначальное давление инструмента на восстанавливаемую поверхность с усилием не менее прочности сцепления окисной пленки и осуществляют возвратно-поступательное перемещение инструмента вдоль продольной оси контейнера с частотой, определяемой из условия некратности частого вращения детали.

По истечении требуемого времени обработки сливают электролит, производят промывку и пассивацию шейки, производят разборку контейнера и осуществляют замер твердости нанесенного покрытия и полученного диаметра шейки. Для убыстрения процесса восстановления вала возможна обработка одновременно нескольких шеек путем установки на них отдельного контейнера.

Процесс нанесения покрытия на шейки вала предлагаемым устройством осуществляют следующим образом: на каждой половине 1 и 2 разъемного контейнера монтируют части анода 3 и 4 с зазором относительно обрабатываемой поверхности предварительно рассчитанным. Между частями 3 и 4 устанавливают инструмент для пластического деформирования 6 и проводят сборку контейнера. Через штуцер 11 осуществляют подачу электролита. На катод и анод подают напряжение.

Тягами 8 и 9 осуществляют давление прижатия инструмента 6 и возвратно-поступательное перемещение его вдоль продольной оси контейнера. После окончания процесса через штуцер 12 удаляют электролит, осуществляют промывку и пассивацию шейки и производят разборку контейнера 2.

Далее цикл повторяется.

Пример конкретного осуществления изобретения.

Рассмотрим пример восстановления коренной шейки коленчатого вала тепловозного дизеля 1А-5Д49.

Материал вала - сталь 38ХНЗМА. Длина вала - 3951 мм. Номинальный диаметр шейки - 220h6(-0,029) мм. Исходная микротвердость материала шейки по Виккерсу HV=230-365, требуемая микротвердость поверхности шейки по чертежу HV>460.

Восстановлению подлежала шейка, диаметр которой с учетом изношенности составлял 218,4 мм. Припуска под шлифование 0,25 мм на сторону. Разница между номинальным и изношенным диаметром на сторону 1,0 мм. Необходимо восстановить шейку до диаметра 220,9 мм. Время восстановления одной шейки определяется расчетным путем и составляет в среднем 4 часа. Температура электролита составляла 40-45°С. Объем электролита в контейнере - 20 литров.

Состав электролита:

хлористое двухвалентное железо (FeCl24H2O) - 650 кг/м3,

хлористый никель - 28 кг/м3,

аскорбиновая кислота - 1,2 кг/м3,

кислотность электролита 1,05,

концентрация железа в электролите - 30 г/л.

При использовании источника постоянного тока для питания гальванических ванн ТЕР-800/12, рабочий ток был равен 800 А при напряжении 12 В.

Усилие давления инструмента при режиме проточности электролита составляло 0,27 кг/мм2. В среднем оно превышало прочность сцепления осаждений.

Обороты вращения детали составляют n=32 об/мин, частота вращения детали соответствует

Угловая частота возвратно-поступательного перемещения инструмента ω=1,93 с-1 принята некратной частоте вращения детали.

Скорость осаждения 250 мкм/ч, толщина восстановленного слоя 1,25 мм на сторону, время восстановления около 4 часов. Температура при восстановлении 40-45°С. Диаметр шейки: после восстановления равен 220,93 мм. Микротвердость восстановленного слоя шейки составила - 590-757 по Виккерсу. Пористость 2-3%. Прочность сцепления восстановленного слоя с шейкой не менее 300 МПа. Восстановленная шейка вала удовлетворяет требованиям чертежа по толщине и микротвердости нанесенного покрытия.

Вращение детали обеспечивается в течение всего времени восстановления, так как при состоящем из нескольких частей разрезном аноде несоблюдение этого условия вызывает неравномерность восстановленного слоя.

Для создания мелкозернистой структуры и прочности сцепления в начале восстановление ведется без проточности электролита и отсутствия давления на инструмент с вращением детали. На этом этапе происходит зарождение центров кристаллизации, которое сопровождается падением напряжения. Впоследствии из-за образования окислов и наводораживания происходит замедление образования и рост кристаллов, асимптотическое замедление падения напряжения. В это время включается прокачка электролита, создается перемещение и усилие на инструмент с давлением не менее прочности сцепления окисной пленки с деталью для ее пластического деформирования, при возвратно-поступательном перемещении его с частотой, определяемой из условия некратности частоте вращения детали.

1. Способ гальваномеханического восстановления токопроводящих деталей, преимущественно крупногабаритных коленчатых валов, включающий одновременную механическую обработку покрытия в процессе его осаждения и вращение детали, отличающийся тем, что процесс ведут в замкнутой относительно обрабатываемой поверхности емкости, заполненной электролитом, на первом этапе в режиме непроточности электролита до асимптотического замедления падения напряжения с последующим включением проточности и созданием усилия на инструмент для пластического деформирования с давлением не менее прочности сцепления осадка с деталью при возвратно-поступательном перемещении инструмента с частотой, некратной частоте вращения детали.

2. Устройство для гальваномеханического восстановления токопроводящих деталей, преимущественно крупногабаритных коленчатых валов, содержащее узел для подвода электролита, анод и инструмент для пластического деформирования поверхности детали, отличающееся тем, что узел подвода электролита выполнен с возможностью герметичного охвата шейки вала разъемного контейнера, внутри которого смонтирован анод, состоящий из нескольких частей, каждая из которых выполнена из условия эквидистантности относительно шейки вала, а инструмент для пластического деформирования размещен между указанными частями и связан с приводами его возвратно-поступательного перемещения вдоль продольной оси разъемного контейнера и в радиальном направлении.