Устройство для гальваномеханического восстановления токопроводящих деталей

Иллюстрации

Показать всеИзобретение относится к области гальванотехники и может быть использовано для восстановления посадочных отверстий под вкладыши коленчатых валов крупногабаритных блоков цилиндров. Устройство содержит емкость для электролита, анод и инструмент для пластического деформирования детали, при этом емкость для электролита представляет собой два соосных корпусных фланца, выполненных с возможностью герметичного охвата полости подлежащей обработке детали и связанных между собой стяжными элементами, инструмент для пластического деформирования детали связан с валом, закрепленным на одном из фланцев, соосно с действительной осью подлежащей обработке детали, а анод, ось которого эксцентрична относительно оси вала, смонтирован на противоположном фланце с возможностью поворота. Технический результат: снижение себестоимости восстановления деталей и повышение ресурса двигателя за счет обеспечения требуемого качества покрытия. 2 ил.

Реферат

Изобретение относится к области машиностроения, а конкретно к нанесению гальванических покрытий, в частности железных, и может быть использовано для восстановления посадочных отверстий под вкладыши коленчатых валов блоков цилиндров (локомотивных, судовых).

При первом капитальном ремонте неравномерный износ отверстий под вкладыши достигает до 2,0 мм. Применяемое в настоящее время восстановление поверхности по диаметру путем наплавления сварочным электродом с последующей расточкой и шлифованием приводит к тепловым деформациям блока цилиндров. Помимо этого, этот процесс дорогостоящий в связи с обязательными неоправданно большими припусками при сварке (3,5-4,0 мм).

Наиболее эффективным методом восстановления посадочных отверстий крупногабаритных блоков цилиндров длиной до 4000 мм при диаметре отверстий 120-260 мм является электролитическое покрытие изношенных поверхностей при температуре не выше 45°С.

Устройства для нанесения электролитического покрытия на внутреннюю поверхность цилиндрических изделий известны. Так, приведенное в описании к а.с. SU №1250597, кл. С 25 D 7/04, устройство содержит подставку для крепления изделий в гальванической ванне, узел фиксации изделия, токовводы и планку для установки анода в центральное положение, плиту с мерной линейкой и пазами для перемещения катодов.

Наличие ванны для размещения в ней детали практически непригодно для обработки крупногабаритных изделий.

Наиболее близким решением к заявленному является устройство, приведенное в описании к патенту США №3616289, МПК С 23 В 5/56.

В известном решении, предназначенном для нанесения покрытия на внутреннюю поверхность полого изделия, анод размещают в полости изделия, а в процессе осаждения металла из раствора его пластически деформируют прижимами, перемещаемыми вдоль и поперек поверхности осаждения. Конструктивно вращение анода и прижимов выполнено соосным. Прижимы относительно анода имеют возможность возвратно-поступательного перемещения. В устройстве предусмотрен ввод и вывод электролита из полости изделия.

Так как конструктивно вращение анода и прижимов в известном решении выполнено соосным, то это свидетельствует о предназначении устройства для гальванического нанесения покрытия только на гладкие цилиндрические поверхности, либо на поверхности с незначительным равномерным износом ее. К тому же известное решение достаточно сложно.

При создании предлагаемого изобретения была поставлена задача создать упрощенное в сравнении с прототипом устройство, позволяющее обеспечить восстановление в значительной степени неравномерно изношенных поверхностей деталей как в стационарных условиях, так и в условиях по месту нахождения деталей (блоков цилиндров).

Задача решена за счет того, что в отличие от известного устройства, содержащего емкость для электролита, анод и инструмент для пластического деформирования поверхности детали, в предлагаемом - емкость для электролита представляет собой два соосных корпусных фланца, выполненных с возможностью охвата полости, подлежащей обработке детали, и связанных между собой стяжными элементами, инструмент для пластического деформирования связан с валом, закрепленном на одном из фланцев соосно с действительной осью подлежащей обработке детали, а анод, ось которого эксцентрична относительно оси вала, смонтирован на противоположном фланце с возможностью поворота.

Выполнение емкости для электролита в виде двух корпусных фланцев, выполненных с возможностью герметичного охвата полости подлежащей обработке детали, обеспечивает минимальные размеры устройства, при желании, - в силу этого его транспортировку и удовлетворяет требованиям экологичности процесса ввиду его замкнутости.

Размещение инструмента для пластического деформирования на валу смонтированного на одном из фланцев соосно с действительной осью детали, а - анода, ось которого эксцентрична относительно оси вала и смонтированного на противоположном фланце с возможностью поворота, позволяет наносить электролитическое покрытие максимально на изношенную поверхность и минимально на поверхность, не подвергнутую износу, а инструмент для пластического деформирования, расположенный соосно с действительной осью детали позволяет добиться номинальной конфигурации отверстия.

Техническим результатом при реализации изобретения является снижение себестоимости восстановления деталей и повышение ресурса двигателя за счет обеспечения требуемого качества покрытия.

Сопоставительный анализ предлагаемого устройства и прототипа показывает, что предлагаемое устройство отличается как характером емкости, в которой происходит процесс нанесения покрытия, так и конструкцией анода. При анализе средств того же назначения, обнаруженных в результате патентного поиска, не были выявлены устройства, которые характеризуются признаками, сходными с существенными признаками заявляемого технического решения. Это позволяет сделать вывод о том, что оно отвечает критериям изобретения "новизна" и "изобретательский уровень".

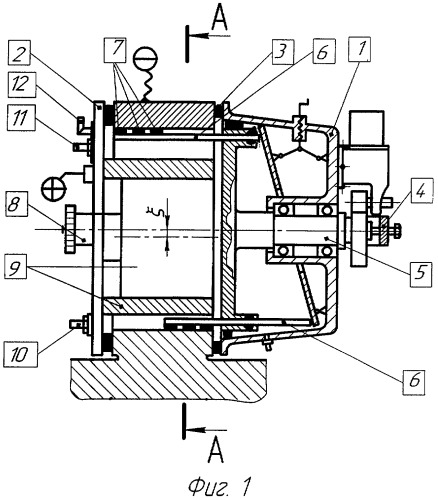

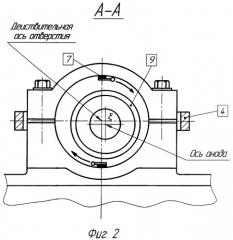

На чертежах представлено предлагаемое решение, где на

фиг.1 - конструктивная схема устройства;

фиг.2 - сечение А-А фиг.1.

Устройство выполнено в виде емкости для электролита, представляющей собой два соосных корпусных фланца 1 и 2. Совместно с подлежащей восстановлению поверхностью детали за счет эластичного уплотнения 3 они образуют герметичную емкость. Фланцы 1 и 2 между собой связаны стяжными элементами 4. На фланце 1 закреплен вал 5, связанный тягами 6 с инструментом 7, предназначенным для удаления окислов, солей с восстанавливаемой поверхности и пластического деформирования ее.

Вал 5 закреплен на фланце 1 соосно с действительной осью обрабатываемой детали. На фланце 2 с возможностью поворота за счет механизма 8 закреплен анод 9 с эксцентриситетом относительно оси вала 5 или что тоже относительно оси обрабатываемой детали. Величина эксцентриситета зависит от величины изношенного участка поверхности детали. Во фланце 2 предусмотрен штуцер 10 для подачи электролита, штуцер 11 для слива его и для стравливания образующегося в процессе нанесения покрытия водорода - штуцер 12.

Процесс восстановления детали осуществляется следующим образом: после подготовки поверхности детали (очистка, обезжиривание) проводят размерную диагностику поверхности.

В зависимости от величины изношенности участка поверхности изменяют эксцентриситет путем поворота анода 9 на требуемый угол механизмом 8.

Определяют необходимую величину давления инструменту 7 для пластического деформирования, а также необходимую частоту и амплитуду перемещения его. Производят сборку устройства, обращая особое внимание на герметичность соединения фланцев 1 и 2 относительно детали. Через штуцер 10 осуществляют подачу электролита, а через штуцер 11 его слив. Подают команду на перемещение инструмента 7 и напряжение на анод 9.

Время нанесения покрытия в зависимости от степени изношенности поверхности и с учетом припуска под шлифование определяем по номограмме.

В процессе электролитического покрытия за счет эксцентриситета покрытие наиболее интенсивно будет происходить при минимальном расстоянии между анодом и участком обрабатываемой поверхности, то есть над участком изношенной поверхности. Над участками поверхности более удаленными от анода нанесение покрытия будет происходить менее интенсивно пропорционально степени удаленности анода от поверхности.

Инструмент для пластического деформирования 7 будет нивелировать эту разницу до получения требуемого диаметра отверстия.

Возможно осуществление процесса восстановления одновременно на нескольких поверхностях.

Изобретение апробировано.

Устройство для гальваномеханического восстановления токопроводящих деталей, преимущественно внутренних поверхностей разъемных цилиндрических изделий, содержащее емкость для электролита, анод и инструмент для пластического деформирования поверхности детали, отличающееся тем, что емкость для электролита представляет собой два соосных корпусных фланца, выполненных с возможностью герметичного охвата полости подлежащей обработке детали и связанных между собой стяжными элементами, инструмент для пластического деформирования связан с валом, закрепленным на одном из фланцев, соосно с действительной осью подлежащей обработке детали, а анод, ось которого эксцентрична относительно оси вала, смонтирован на противоположном фланце с возможностью поворота.