Активное натяжное устройство

Иллюстрации

Показать всеИзобретение относится к машиностроению, в частности к натяжным устройствам. Натяжное устройство содержит ходовой винт (401), приводимый посредством электрического двигателя для настройки положения плеча (600) рычага/шкива и, таким образом, нагрузки ремня, датчик нагрузки (300), который входит в зацепление с ходовым винтом (401) натяжного устройства для определения нагрузки ремня. Двигатель натяжного устройства является контуром, управляемым при помощи сигнала датчика нагрузки (300). Контроллер сравнивает определенную нагрузку ремня от датчика нагрузки (300) с заданным значением нагрузки ремня для идентификации желаемой нагрузки ремня и, таким образом, настраивает положение плеча (600) рычага натяжного устройства в соответствии с упомянутой заданной нагрузкой ремня. Натяжное устройство также может управляться при помощи рабочего режима двигателя. 7 н. и 23 з.п. ф-лы, 17 ил.

Реферат

Область изобретения

Настоящее изобретение относится к натяжному устройству, более точно, к автоматическому натяжному устройству, которое регулирует натяжение ремня в соответствии с сигналом датчика нагрузки или с режимом работы двигателя.

Уровень техники

Двигатели транспортных средств включают, среди прочих частей, приспособления, приводящиеся в движение при помощи двигателя. Приспособления могут включать в себя насос рулевого управления, компрессор кондиционирования воздуха, генератор переменного тока и тому подобное. Каждое из этих приспособлений имеет шкив, который соединен при помощи ремня или ремней с коленчатым валом двигателя. Приспособления приводятся в движение при помощи ремня или ремней при вращении коленчатого вала.

Для эффективной работы необходимо, чтобы ремень находился под действием предварительной нагрузки или натяжения определенной величины. Это может осуществляться посредством известных способов. Передвижной вал на одном из приспособлений может быть отрегулирован механически для натяжения ремня. Другой способ основан на применении натяжного устройства для ремня.

Натяжное устройство для ремня включает в себя пружину, сообщающую усилие на плечо рычага. Плечо рычага, как правило, содержит шкив, шарнирно прикрепленный к нему. Шкив находится во взаимодействии с ремнем. Подмагниченный элемент, такой как пружина, применяется в натяжном устройстве для сообщения и поддержания натяжения ремня. Натяжение ремня зависит от геометрии натяжного устройства, а также от жесткости пружины натяжного устройства.

Ранее применялись силовые приводы для регулирования положения натяжного устройства, а следовательно, натяжения ремня. Например, они применяются для регулирования разницы фаз между приводом и ведомым шкивом. Сигнал управления поступает от соответствующей фазы вращения шкива привода по сравнению с приводным шкивом.

Публикацией, относящейся к данной области техники, является патент США №5733214, который описывает систему для регулирования натяжения бесконечного передаточного ремня в двигателе внутреннего сгорания, содержащую систему контроля для регулирования натяжения прикладываемого натяжным устройством к бесконечному ремню на основе фазового угла между приводом и приводным шкивом.

Существует необходимость в автоматическом натяжном устройстве, управляемом при помощи нагрузки ремня, определяемой посредством датчика нагрузки. Также, существует необходимость в автоматическом натяжном устройстве, реагирующем на режим работы двигателя для управления натяжением ремня. Настоящее изобретение отвечает этим требованиям.

Краткое описание изобретения

Основной целью изобретения является обеспечение автоматического натяжного устройства, управляемого при помощи нагрузки ремня, определяемой при помощи датчика нагрузки.

Другой целью настоящего изобретения является обеспечение автоматического натяжного устройства, реагирующего на режим работы двигателя для управления натяжением ремня.

Другие цели настоящего изобретения будут обозначены или выявлены при помощи следующего описания настоящего изобретения и прилагаемых чертежей.

Автоматическое натяжное устройство содержит датчик нагрузки для определения и регулирования натяжения ремня силовой передачи. Натяжное устройство содержит подающий винт, приводимый при помощи электрического двигателя, для настройки положения плеча рычага/шкива и, таким образом, натяжения ремня. Натяжное устройство также включает в себя датчик нагрузки, который входит в зацепление с подающим винтом натяжного устройства для определения нагрузки ремня. Двигатель натяжного устройства является управляемым замкнутым контуром, использующим сигнал датчика нагрузки. Регулятор сравнивает распознанное натяжение ремня от датчика нагрузки с заданным значением натяжения ремня для идентификации желаемого натяжения ремня и, таким образом, для настройки положения плеча рычага, соответствующего упомянутому желаемому натяжению ремня. Натяжное устройство также может управляться при помощи режима работы двигателя.

Краткое описание чертежей

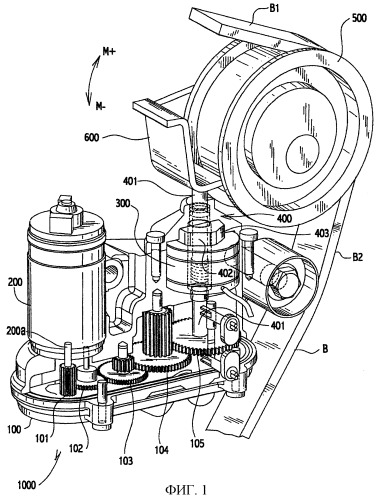

Фиг.1 - вид в перспективе натяжного устройства в ременной приводной системе.

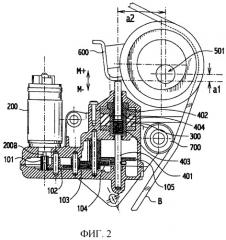

Фиг.2 - вид в разрезе натяжного устройства.

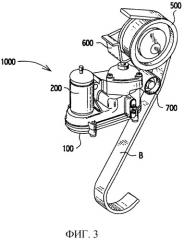

Фиг.3 - вид спереди в перспективе натяжного устройства в ременной приводной системе.

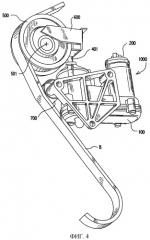

Фиг.4 - вид сзади в перспективе натяжного устройства.

Фиг.5 - вид коробки передач.

Фиг.6 - схема блока управления натяжного устройства.

Фиг.7 - логическая схема регулирования натяжения ремня.

Фиг.8 - логическая схема управления обратной связью и процессами PWM.

Фиг.9 - логическая схема вычисления усилия поршня.

Фиг.10 - логическая схема зоны нечувствительности.

Фиг.11 - логическая схема противозакручивания.

Фиг.12 - логическая схема трансформированных сигналов.

Фиг.13 - логическая схема иерархии I.

Фиг.14 - логическая диаграмма для иерархии dtl.

Фиг.15 - логическая схема механизмов диагностики и восстановления.

Фиг.16 (a) - логическая схема входа терморезистора.

Фиг.16 (b) - логическая схема расчета обратной связи по току силового привода.

Фиг.16 (c) - логическая схема калибровки датчика нагрузки.

Фиг.16 (d) - логическая схема расчета скорости двигателя.

Фиг.16 (e) - логическая схема автоматического/ручного управления PWM.

Фиг.16 (f) - логическая схема HBRIDGE1.

Фиг.17 - вид сбоку зубчатого ремня.

Описание изобретения

Фиг.1 является видом в перспективе натяжного устройства в ременной приводной системе. Настоящее изобретение обеспечивает возможность изменения усилия, приложенного при помощи натяжного устройства ремня к ремню силовой передачи в соответствии с изменяющимися потребностями двигателя во время работы двигателя. При работе управление положением рычага натяжного устройства в реальном времени обеспечивает приложение оптимального натяжения к ремню в любой момент времени, в противоположность устройству известного уровня техники, которое передает предварительно заданное усилие на основе предварительно заданного положения смещающего элемента натяжного устройства и требованию к натяжению ремня.

В настоящем изобретении натяжное устройство и система также включает в себя демпфирование с электронным управлением. В частности, демпфирование динамической реакции натяжного устройства на воздействие динамических сил, приложенных к натяжному устройству, во время режимов работы двигателя при помощи динамических свойств привода. Параметр демпфирования может быть настроен на бесконечность, то есть регулятор натяжного устройства рассчитывает желаемое натяжение для специальных режимов работы. Затем он образует соответствующее натяжение ремня через шкив и не реагирует (не перемещается) на изменения динамического (высокочастотного) натяжения, которое затем происходит во время работы в ремне.

В случае, когда значения параметров демпфирования меньше, чем бесконечное значение, динамические напряжения могут быть снижены за счет изменения частоты резонанса системы ремня при помощи непрерывного применения настроек натяжения ремня. Непрерывные настройки натяжения позволяют осуществлять работу ремня при более низком среднем натяжении, которое непосредственно увеличивает срок службы ремня. Это также применяется не только для ремня, но также и для других компонентов в системе, например подшипников.

Другим преимуществом натяжного устройства является значительно сниженный уровень шума, поскольку нет необходимости искать компромисс между уровнями напряжений, требуемых для различных условий работы двигателя, например высокоскоростной работы и холостого хода. Оптимальная настройка определяется при помощи контроллера для каждого рабочего режима.

Низкое значение натяжения ремня устанавливается при холостом ходе, когда требования к ремню минимальные, а более высокое натяжение ремня устанавливается для работы двигателя при скорости, превышающей заданную, например, 2000 об/мин или для периодов быстрого ускорения ремня или замедления.

Натяжное устройство содержит силовой привод на основе принципа ходового винта. Один конец ходового винта взаимодействует с плечом рычага натяжного устройства, которое шарнирно прикреплено к основной части, например, двигателю. Шкив, установленный со смещением относительно центра, присоединен к концу плеча рычага. Шкив воздействует на ремень и за счет этого взаимодействия создается натяжение ремня. Ходовой винт перемещается по оси, в частности, когда ходовой винт поворачивается при помощи зубчатой передачи через резьбовую удлиненную гайку или втулку, ходовой винт перемещается в осевом направлении. Осевое движение ходового винта перемещает плечо рычага, таким образом, изменяя натяжение ремня. Удлиненная гайка или втулка, который входит в резьбовое зацепление с ходовым винтом, защищены от переворачивания при помощи шестиугольного концевого фитинга во внутренней шестиугольной детали в концевой крышке натяжного устройства.

Удлиненная гайка или втулка располагаются посредством внутренней шестиугольной детали в концевой крышке натяжного устройства и посредством отверстия в противоположном конце. Это позволяет удлиненной гайке и, следовательно, ходовому винту перемещаться вдоль оси. Шестиугольная часть удлиненной гайки соприкасается с нагружаемой подкладываемой шайбой и, в свою очередь, с разделителем и, в итоге, с чувствительным элементом нагрузки, или датчика нагрузки. Чувствительный элемент нагрузки содержит не затягиваемую гайку или тороидальный датчик нагрузки с центральным отверстием, через которое коаксиально проходит ходовой винт. Разделитель может быть изготовлен из различных материалов для обеспечения различной степени демпфирования по требованию, например из эластомера, пластика или металла.

Приводное усилие ходового винта сообщается при помощи двигателя приводного устройства, содержащего электродвигатель постоянного тока на 12 В, известного в данной области, который преимущественно имеет определенные размеры для соединения с электрической системой двигателя. Двигатель может также быть рассчитан на 42 В или на какое-либо другое напряжение, которое может быть наиболее преимущественным для определенной электрической системы двигателя. Примеры двигателей производятся компаниями Johnson Motor и Igarashi, хотя на рынке также присутствуют другие подходящие двигатели. Приводное усилие передается от приводного устройства к ходовому винту при помощи зубчатой редукционной передачи.

Датчик нагрузки измеряет осевую нагрузку на ходовой винт от плеча рычага. Данные о значении осевой нагрузки и известной геометрии плеча рычага и шкива натяжного устройства используются для расчета или определения натяжения ремня.

В частности, со ссылкой на Фиг.1, натяжное устройство 1000 содержит коробку 100 передач, приводное устройство 200, датчик 300 нагрузки, устройство 400 ходового винта, шкив 500 и плечо 600 рычага. Коробка 100 передач содержит редукционную передачу, содержащую зубчатые колеса 101, 102, 103, 104 и 105. Зубчатые колеса 101-105 приведены в качестве примера и не подразумевают ограничение числа зубчатых колес, которые могут применяться в коробке передач. Конечно, любое число зубчатых колес может быть использовано для получения желаемого передаточного числа. Приводное устройство 200 связано с зубчатым колесом 101. Ходовой винт 401 связан с зубчатым колесом 105. Значение передаточного числа достигается при помощи коробки 100 передач и находится в диапазоне от 100 до 1.

Ходовой винт 401 является сообщающим усилие элементом, который проходит по оси через центр отверстия тороидального датчика 300 нагрузки. Вал ходового винта 401 входит в резьбовое зацепление с удлиненной гайкой или втулкой 402. Когда ходовой винт 401 поворачивается под действием зубчатого колеса 105, ходовой винт 401 перемещается в осевом направлении вдоль его главной оси, перемещая плечо 600 или в М+, или М направлении. Это, в свою очередь, увеличивает натяжение ремня, которое увеличивает или уменьшает усилие, действующее на втулку 402. В свою очередь, втулка 402 несет на себе датчик 300 нагрузки. Датчик 300 нагрузки, сенсорный элемент нагрузки, вырабатывает и посылает сигнал датчика нагрузки на регулятор, как описано более подробно ниже. Сигнал датчика нагрузки показывает нагружение ремня и, следовательно, натяжение ремня.

Датчик 300 нагрузки в другом варианте может содержать датчик нагрузки "кнопочного" типа, который получает нагрузку непосредственно от ходового вала 401, непосредственно взаимодействующего с датчиком нагрузки. В другом варианте датчик 300 нагрузки может содержать пьезоэлектрический материал такой, как кварцевый или керамический элемент, который создает напряжение при условии деформации сжатия или растяжения.

Плечо 600 рычага шарнирно вращается вокруг центра вращения 501 (см. Фиг.2). Ходовой винт 401 входит в зацепление с плечом 600 рычага. Перемещение плеча 600 рычага в M+ направлении вызывает увеличение натяжения ремня, таким образом увеличивая усилие, воздействующее на датчик 300 нагрузки при помощи ходового 401 винта. Перемещение плеча 600 рычага в M- направлении вызывает уменьшение натяжения ремня, таким образом, уменьшая усилие, воздействующее на датчик 300 нагрузки при помощи ходового винта 401.

Фиг.2 является видом в поперечном разрезе натяжного устройства. Ходовой винт 401 содержит резьбовую часть 403, которая входит в зацепление с резьбовой частью 404 внутреннего отверстия гайки или втулки 402. Втулка 402 взаимодействует с датчиком 300 нагрузки. Как описано выше, перемещение вала 401 в направлении M+ увеличивает усилие, воздействующее на ремень и, следовательно, на датчик 300 нагрузки. Промежуточный шкив 700 служит для дальнейшей стабилизации работы ремня.

Расстояние (a1) является расстоянием от точки контакта ходового винта с плечом рычага до центра 501 вращения в направлении усилия ходового винта. Расстояние (a2) является расстоянием от точки контакта ходового винта с плечом рычага до центра 501 вращения перпендикулярно направлению усилия ходового винта. Они содержат переменные геометрического соотношения, которое определяет особое механическое преимущество, реализованное посредством данной конфигурации натяжного устройства.

Фиг.3 является основным видом в перспективе натяжного устройства в приводной системе ремня. Натяжное устройство 1000 показано в части примера приводной системы ремня. Часть ремня B показана в зацеплении вокруг шкива 500, шкива 700, также как и других шкивов в системе (не показано). Другие шкивы в системе могут содержать, но не ограничиваться этим, шкивы, соединенные с компрессором кондиционера воздуха, насосом рулевого управления, топливным насосом высокого давления, масляным насосом, генератором переменного тока или генератором/стартером и тому подобным.

Фиг.4 является видом сзади в перспективе натяжного устройства. Показано плечо 600 рычага. Ходовой винт 401 входит в зацепление с плечом 600 рычага. Шкив 500 шарнирно прикрепляется к плечу 600 рычага.

Фиг.5 является видом коробки передач. Зубчатая передача, содержащая зубчатые колеса 101, 102, 103, 104, 105, показана без крышки коробки передач. Зубчатое колесо 101 связано с приводным валом силового привода. Концевые выключатели 800 и 801 применяются для управления работой силового привода 200, который, в свою очередь, ограничивает весь диапазон перемещений подающего винта 401. Зубчатое колесо 105 перемещается по оси вдоль зубчатого колеса 104 по мере осевого перемещения ходового винта 401. Зацепление любого из концевых выключателей 800, 801 посредством зубчатого колеса 105 ходового винта у любого конца диапазона перемещений будет вызывать остановку силового привода 200 таким образом, исключая режим перегрузки, при котором может повредиться зубчатая передача, силовой привод или ремень.

Для уменьшения общих внешних габаритов или физических размеров натяжного устройства в другом варианте зубчатое колесо 101 зубчатой передачи может содержать компоновку гипоидной зубчатой передачи. А именно, зубчатое колесо 101 содержит гипоидное зубчатое колесо, известное в данной области, при помощи которого приводной вал 200a силового привода 200 приводит внешнюю периферию зубчатого колеса 101. Это также может привести к снижению числа зубчатых колес, используемых в зубчатой передаче.

Работа натяжного устройства и, следовательно, положения управляется при помощи электронной системы управления. Система управления содержит контроллер, имеющий процессор, который управляет положением ходового винта натяжного устройства и, таким образом, натяжением ремня. Контроллер принимает и функционирует в соответствии с различными входными сигналами. Контроллер также преобразует значение оптимизированной нагрузки на ремень натяжного устройства в график положений ходового винта при любом значении входного сигнала. График положений или рассчитывается соответственно соотношению, или выбирается, или снимается с карты распределения в памяти контроллера. Параметры входного сигнала обобщаются снова или посредством поиска, или посредством расчетов, для получения заданного значения выходного сигнала, который, в свою очередь, управляет усилием ходового винта, таким образом, устанавливая желаемое натяжение ремня. Также предусматривается память для хранения данных, полученных от сенсорных элементов системы.

Усилие ходового винта, а следовательно, натяжение ремня, регулируется при помощи контура силовой обратной связи ходового винта, реализованного через датчик нагрузки. Другие переменные управления могут включать скорость двигателя, нагрузку или положение дросселя, передаточное число коробки передач двигателя, температуру охлаждающей жидкости двигателя и/или масла, скорость движения и шумовой сигнал ремня. Это - примерный перечень переменных, он может не включать все возможные переменные, которые могут использоваться для управления натяжным устройством. Этот протокол управления также может быть реализован с помощью прямой связи или режима предварительного управления, при котором заданное усилие ходового винта вводится в систему.

Переменные также могут обрабатываться, например, первая производная скорости двигателя показывает ускорение двигателя. Первая производная перемещения дросселя покажет скорость изменения положения дросселя двигателя, как показателя потребности движущего механизма, также требующий изменения натяжения ремня. Высокое ускорение и замедление двигателя, например 10000 об/с, может также требовать соответственно быстрого изменения натяжения ремня.

Диагностическая система натяжного устройства может быть объединена с активным натяжным устройством. Диагностическая система натяжного устройства может функционировать несколькими различными способами. Например, температурный датчик используется для сохранения временных и температурных данных режимов работы ремня. Эти данные хранятся в памяти контроллера. Информация доступна для сравнения с эквивалентным периодом при фиксированной температуре с помощью соотношения Аррениуса. Затем это сравнивается с заданным сроком службы ремня для определенных уровней, включая, например, предупреждающий и экстренный уровни. Это устраняет много последствий, к которым может привести старение резины, включая, но не ограничиваясь, трещины задней поверхности, отвердевание структуры, трещины оболочки и износ корда. Предупреждение посылается на интерфейс пользователя, известный в данной области (например, ЭЛТ или жидкокристаллический дисплей) с помощью системы, если заданное предельное значение превышено.

Дополнительно температурный датчик применяется для управления числом циклов для запусков при предельно низкой температуре, которым подвергаются система и ремень. Это позволяет распознавать дополнительное усталостное изнашивание, возникающее в результате таких чрезвычайных режимов работы. Информация записывается как дополнительное совокупное повреждение в модели. Эта информация также используется для определения степени, до которой холодный запуск при определенной температуре становится более опасным после температурного старения, чем для нового ремня. Это, в свою очередь, используется для повышения прогнозирования старения ремня и предельного усталостного износа ремня.

Диагностика натяжного устройства также работает на основе измерений модуля ремня (или вероятного модуля ремня). Контроллер натяжного устройства проходит диагностический цикл в соответствующих точках рабочего цикла двигателя - наиболее предпочтительно при каждой остановке двигателя. Этот процесс содержит циклирование натяжного устройства при двух заданных режимах до того, как натяжное устройство достигает заданного режима остановки двигателя. Режимы дают измерения нагрузки (L) и положения (P) - L1, P1 и L2, P2. Это позволяет просчитать модуль упругости для каждого ремня на каждой стороне натяжного устройства. Модуль сравнивается с соответствующим значением, сохраненным в памяти контроллера в момент времени, когда ремень имел первоначальные номинальные характеристики, и со средним значением после первых 10 или 20 запусков после установки ремня, а затем со средним значением последних 10 или 20 запусков.

Сравнение модулей позволяет провести первоначальную проверку установки ремня правильного модуля, затем посредством установления соответствующего определения действующего модуля в пределах заданного диапазона для данного определенного ремня. Например, контроллер может собирать информацию для 10 циклов запусков-остановок после замены ремня. Первоначальный модуль упругости ремня затем просчитывается с использованием собранной информации. Первоначальный модуль упругости затем сохраняется в памяти регулятора. Данный первоначальный модуль упругости затем становится базисом для оценки износа посредством анализа тенденции снижения модуля упругости в процессе срока службы ремня. Это позволяет регулировать натяжение в контрольных точках для принятия в расчет действующего модуля ремня в любой момент срока службы ремня. Проверка модуля упругости на основе среднего значения определенного числа последних циклов позволяет установить развитие повреждений модуля упругости по короткому отрезку ремня - возможно, в результате гофрирования или повреждения по причине проникновения инородного тела между ремнем и шкивом. Эти проблемы проявляются при условии уменьшения модуля. Скорость изменения уменьшения модуля могла бы быть использована для прогнозирования оставшегося срока службы ремня.

Условия измерений L1/P1, L2/P2 могут определяться при помощи установки нагрузок и измерения положений или наоборот. Установка заданных положений имеет преимущество в возможности использования концевых выключателей 800, 801, что предпочтительнее, чем датчик всего диапазона положений. Это снижает сложность системы. Положение также может определяться при помощи приведения в движение силового привода с установленным циклом режима работы установленной продолжительности на основе предыдущей информации о времени для достижения данного положения (P1). Затем определяется нагрузка (L1). После приводится в движение силовой привод с установленным циклом режима работы для второго периода на основе информации о времени для достижения второго положения (P2). Затем определяется вторая нагрузка (L2). Метод расчета модуля ремня давно известен в данной области.

Значения модуля упругости позволяют осуществить интегральное выявление определенных состояний износа ремня, включая усталостный износ корда, износ граней и трещин ножки зубца (и на ведущих и на ведомых гранях ремня, если шкивы с обеих сторон натяжного устройства волнистые). Как было упомянуто выше, выявляемые гофрирования и прочие локализованные физические повреждения также распознаются.

Дополнительно, определяемый эталонный зубец, см. Фиг.17, может быть расположен на ремне. При использовании эталонного зубца может быть отражен на карте соответствия модуль упругости ремня по всей длине ремня. Эта информация полезна, потому что модуль упругости ремня в случае спирально закрученного растяжимого ремня не является постоянной величиной по всей длине ремня. Определение значения упругости для отдельной части ремня значительно повышает точность измерений усталостного износа корда. Это также имеет преимущество в создании точного отображения всего модуля упругости ремня, так как измеряется весь ремень, что предпочтительнее, чем основываться на произвольном числе измерений, распределенных по длине ремня.

Другое преимущество системы основано на связи блока управления натяжного устройства с системой управления двигателя. Соединение ее с системой управления двигателя позволяет рассчитать число интегральных циклов ремня в соответствии с каждым моментом прохождения эталонного зубца мимо датчика. Дополнительно, натяжение, воздействующее на ремень, и рабочая температура для каждого цикла может быть установлена и сохранена. Это обеспечивает еще больше информации для определения режима усталостного износа ремня.

Еще одним преимуществом является исключение заданного интервала времени для замены ремня. В настоящее время интервал для замены ремня является до некоторой степени произвольным и заниженным, поэтому большинство ремней заменяются задолго до необходимости замены. Применение системы настоящего изобретения приведет к значительному увеличению срока службы ремня, поскольку интервал времени на замену ремня будет определяться при помощи реальных измерений, вместо приблизительного расчета. Дополнительно повышенная надежность будет реализовываться в том, что начинающийся износ определяется до момента фактического усталостного износа, независимо от реального времени работы.

Фиг.6 является схемой управляющего модуля натяжного устройства. Управляющий модуль (A) получает различные входные сигналы и вырабатывает различные выходные данные (сигналы управления) для натяжного устройства. Например, входными данными являются 1) усилие, воздействующее на ходовой винт силового привода, измеренное при помощи датчика (B) нагрузки, 2) температура двигателя, измеренная при помощи терморезистора (C), 3) скорость (D) двигателя, 4) синхронизирующий сигнал (E), 5) обратная связь по току электрического двигателя силового привода (F), 6) конец хода в направлении 1 от концевого выключателя 800 (G), 7) конец хода в направлении 2 от концевого выключателя 801 (H).

Выходные сигналы системы управления являются сигналами модуляции длительности импульса (определяемые по значению и знаку или направлению) к H-мостовому приводу. В случае H-мостового привода ток может быть положительным или отрицательным, давая, таким образом, двойное направление движения силового привода 400. Система приводится в действие при помощи присоединения к 12 В электрической системе (J) транспортного средства.

Управление натяжением ремня основано на обратной связи от сигнала датчика нагрузки. Натяжение ремня рассчитывается в зависимости от усилия на ходовой винт и, следовательно, на датчик нагрузки при помощи тригонометрического соотношения на основе угла намотки ремня и типичной геометрии шкива натяжения/плеча рычага.

Более подробно:

T=усилие ремня

θ=угол намотки ремня вокруг шкива

Fp=усилие, действующее на центр шкива

F=усилие, действующее на винт силового привода

а1=расстояние от приложения силы к ходовому винту до центра вращения шкива, взятого в направлении силы

a2=расстояние от приложения силы к ходовому винту до центра вращения шкива, взятого перпендикулярно направлению силы

Усилие, действующее на винт, равно:

F=Fp*(a1/a2), причем

Fp=2*T*sin(θ/2)

Для этих расчетов предполагается, что ход ходового винта значительно меньше с тем, чтобы не оказывать значительного влияния на расстояния a1 и a2 и угол намотки θ.

Например:

θ=86,45°,

a1=10 мм,

a2=45,5 мм.

Система управления натяжением использует два режима для расчета величины усилия ходового винта, используемого как эталонный контур управления. Один из этих режимов вычисляет контрольное усилие ходового винта на основе контрольного натяжения ремня.

По-другому, контрольное усилие ходового винта может быть получено из просмотра карты распределения как функции скорости двигателя.

Используя режим контрольного натяжения ремня, усилие ходового винта может быть рассчитано с помощью формулы:

F=2*T*sin(θ/2)*(a1/a2),

где:

a1 и a2 обозначены выше,

T=скорректированное значение натяжения ремня,

θ=угол намотки ремня.

Как только определено желаемое усилие ходового винта, регулятор дает сигнал силовому приводу работать в первом или втором направлении, таким образом, перемещая ходовой винт для увеличения или снижения усилия ходового винта и, таким образом, натяжение ремня. Сигнал от датчика нагрузки непрерывно сравнивается с контрольным усилием ходового винта. Когда значение контрольного усилия ходового винта достигнуто, регулятор останавливает силовой привод подающего винта. Если концевой выключатель активирован, контроллер остановит работу силового привода при получении сигнала концевого переключателя.

Фиг.7 является логической схемой управления натяжением ремня. Переменные <угол намотки ремня (belt_wrap_angle)>, <центра шкива (al_pulley_center)> и <натяжение (al-tension)> являются входными скалярными величинами на основе частной системы ремня, в которой применяется натяжное устройство.

Параметр <карта синусов угла ремня (map_sine_belt_angle)> получают из обзорной таблицы, сохраненной в памяти системы.

Контрольное усилие ходового винта управляется посредством пропорционального, интегрального и дифференциального (PID) контроллера с функцией противозакручивания. Применение протизакручивания обеспечивает, как калиброванные параметры, пропорциональное, интегральное, производное и противозакручиваемое преимущества при использовании.

Фиг.8 является логической схемой для процессов управления с обратной связью и модуляции длительности импульса (PWM). PWM является методом, применяемым для подачи на силовой привод различного напряжения от 0 В и до эталонного значения без использования трансформатора. Фиг.8 отображает функциональность высокого уровня для активного натяжного устройства. Продолжительность цикла для расчета иерархий управления приблизительно 0,004 с. Цифровой фильтр низких частот применяется для скорости двигателя (<N_Eng_rpm>) и сигнал датчика нагрузки (<LoadCell>) для применения в целях управления.

Следующая иерархия представлена и описана на Фиг.8.

1) расчет усилия поршня 800: В этой иерархии рассчитывается контрольное усилие ходового винта. Как описано выше, применяются два режима для получения усилия ходового винта, см. также Фиг.9.

а. Вычисление усилия ходового винта от контрольного натяжения ремня, используя обычные тригонометрические соотношения, описанные выше. Скорость двигателя используется как точка прерывания для считывания контрольного натяжения ремня с карты распределения. Блок насыщения гарантирует, что натяжение ремня находится в пределах калиброванного диапазона

b. Контрольное усилие ходового винта может считываться непосредственно с обзора таблицы, как функция скорости двигателя.

2) Зона нечувствительности 801: Обеспечивает зону нечувствительности, подаваемую на сигнал ошибки PID контура управления, см. Фиг.10.

3) Противозакручивание PID 802: Это PID контроллер для управления усилия ходового винта, избегает эффекта закручивания интегрального элемента, см. Фиг.11.

4) Преобразованные сигналы 803: Преобразовывает выходные сигналы регулятора PID в соответствующий PWM сигнал для приведения двигателя силового привода, см. Фиг.12.

Переменные <T_SPEED> (скорость натяжного устройства), <N_Eng_rpm> (скорость двигателя), <T_LOAD> (нагрузка натяжного устройства), <Load_Cell> (сигнал датчика нагрузки), <N_Eng_V_2_rpm>, <N_Eng_rpm_offset>, <K_Load> являются скалярными.

Снова со ссылкой на Фиг.8 ошибка усилия ходового винта, появившаяся в результате разницы между контрольным усилием ходового винта и измеренного усилия ходового винта, регулируется до подачи на пропорционально- интегрально-дифференциальный ("PID") контроллер при помощи режима зоны нечувствительности. Зона нечувствительности PID контроллера устанавливает ошибку "0", если она находится внутри заданного калиброванного диапазона. Контроллер останавливает движение силового привода и, таким образом, ходового винта, когда ошибка усилия ходового винта находится в пределах заданного калиброванного диапазона. Если ошибка усилия ходового винта превышает калиброванный диапазон, контроллер активирует силовой привод, чтобы переместить измеренное усилие ходового винта назад в пределы калиброванного диапазона.

Фиг.9 является логической схемой для вычисления контрольного усилия поршня (поршневое усилие). <Tension_to_piston_force> 900 рассчитывает натяжение ремня на основе известного усилия ходового винта. <Map_target_belt_force_Limiter_1> ограничивает усилие ходового винта в пределах максимального и минимального значения (<belt_tension_max>, <belt_tension_min>). До тех пор, пока не превышены максимальное и минимальное значения усилия ходового винта, вырабатывается контрольное усилие 903 поршня (ходового винта). Контрольное усилие ходового винта сравнивается с сигналом датчика нагрузки. Затем сигнал управления вырабатывается контроллером для настройки положения ходового винта и, таким образом, натяжения ремня, как требуется. Примерный диапазон натяжение ремня приблизительно 0 Н до 3000 Н, что соответствует диапазону поршневого усилия приблизительно от 0 Н до 1000 Н. Расчеты осуществляются с интервалом в 0,004 с, однако интервал может быть настроен в соответствии с требованиями рабочих режимов.

Фиг.10 является логической схемой для зоны нечувствительности. Воплощенная зона нечувствительности гарантирует, что существует калиброванная область, где не выполняется управление, таким образом, обеспечивая бесконечные демпфирующие свойства. До тех пор пока калиброванные параметры <StartDZ> и <EndDZ> не идентичны, показатель возвращается к "0" входных параметров, находящихся в пределах обозначенных границ. Если границы зоны нечувствительности идентичны, входные параметры возвращаются неизмененными. Для значений входного сигнала за пределами границ, параметры <StartDZ> и <EndDZ> вычитаются соответственно. Приставка "calc-" относится к вычислению зависимых переменных.

Фиг.11 является логической схемой для противозакручивания. См. Фиг.13 для логической схемы иерархии I. См. Фиг.14 для логической схемы иерархии DT1. <CtrlDeviation> относится к усилию регулирования отклонения поршня. <Load> обозначает нагрузку поршня. <var_N_Eng> обозначает скорость двигателя. <PWM> относится к модуляции длительности импульса, а <compute> обозначает расчет.

Фиг.12 является логической схемой преобразованных сигналов. Это преобразование из стандартных PWM значений, рассчитанных при помощи управления высокого уровня и значения, которое может быть распознано процессором. Например, величина, рассчитанная процессором/контроллером, может изменяться от -100 до +100 (- и + обозначают два направления вращения) и передаваться на программный привод низкого уровня в двух величинах, первый знак обозначает полярность (направление), а второе значение обозначает конечную величину PWM, рассчитанную следующим образом:

PWM_Cmd=100-PWM

Где PWM_Cmd - значение, передаваемое на силовой привод 400, а PWM является значением, рассчитанным при управлении на высоком уровне. <HB_direction>, как правило, относится к направлению электрического двигателя. <HB_Direction_Cmd> обозначает сигнал управления для направления электрического двигателя.

Фиг.13 является логической схемой иерархии I. Это управление противозакручивающегося интегратора, которое относится к PID управлению. Обзорная таблица T1 может предоставить преимущества различных интеграторов соответственно скорости вращения двигателя (таблица коэффициентов). Вклад противозакручивания приведен посредством одного единственного коэффициента kA. Параметр <IntegratorOff> позволяет оператору выключать интегратор вручную при необходимости. <CtrlInput> обозначает входной сигнал на PID контроллер положения натяжного устройства. <Integral_input_value> является скалярным значением объ