Опорное пластмассовое кольцо, способ и устройство для его сборки и разборки

Иллюстрации

Показать всеИзобретение относится к области трубопроводного транспорта и может быть использовано для протаскивания трубопровода внутри защитного кожуха (футляра). Осуществляют сборку сегментов в полукольца последовательно вручную путем ввода заходного узла одного сегмента в приемный узел второго сегмента. В местах соединения сегменты крепят посредством элементов "елочка". С двух боковых сторон в приемный узел соединяемых сегментов устанавливают фиксаторы. Полукольцо из собранных сегментов с наложенной с внутренней стороны листовой резиной укладывают на трубопровод. Снизу прикладывают второе полукольцо и, перемещая его по поверхности трубопровода, вводят заходный узел сегмента полукольца в приемный узел сегмента верхнего полукольца, где осуществляется зацепление элементами типа "елочка. Фиксируют сегменты приемного и заходного узлов фиксаторами. Протаскивают трубопровод на опорах колец в защитный кожух. Изобретение расширяет арсенал технических средств. 3 н. и 3 з.п. ф-лы. 17 ил.

Реферат

Изобретение относится к области трубопроводного транспорта и может быть использовано для протаскивания трубопровода преимущественно диаметром 90-2520 мм внутри защитного кожуха (футляра) либо другой трубы при строительстве переходов под автомобильными и железными дорогами, а также под другими инженерными сооружениями.

Известно, что в настоящее время в нефтяной, газовой, а также других областях применяются металлические опорные кольца, выполненные из двух полуколец, которые собираются на трубопроводе стяжными болтами. На опорных кольцах выполнены пластмассовые опоры, которые предназначены для электрической изоляции и для протаскивания магистрального трубопровода в защитный кожух (футляр) перехода под автомобильными и железными дорогами.

Эксплуатация магистрального трубопровода на металлических опорных кольцах перехода с пластмассовыми опорами осуществляется в течение длительного времени, более 20 лет. В сырых и болотистых грунтах влага попадает в переход, в результате чего нарушается электроизоляция между магистральным трубопроводом и кожухом (футляром), опорные металлические кольца разрушаются вследствие коррозии, а это, в свою очередь, приводит к авариям на трубопроводе.

Известно также опорное пластмассовое кольцо для протаскивания магистрального трубопровода в защитный кожух (футляр) фирмы «PACI» (Италия), где опорное пластмассовое кольцо выполнено из нескольких секторов, которые соединяются в кольцо фиксирующими элементами на односторонних поверхностях типа «елочка» и являются неразборными. Собранные сектора в кольцо разборке также не подлежат.

Недостатком данного кольца является его одноразовая сборка, что ограничивает его применение. Кроме того, при протаскивании трубопровода в защитный кожух (футляр) пластмассовые кольца смещаются относительно трубопровода, следовательно, нарушается распределение нагрузки по всему переходу. Эти недостатки существенно ограничивают применение опорных пластмассовых колец на переходах магистральных трубопроводов.

Известно также опорное кольцо (патент RU 2152552, кл. F 16 L 3/00 от 22.08.1996 г.), где в опорном устройстве труба удерживается двумя скобами, соединяемыми между собой при помощи болтов. В промежутке между скобами и трубой помещен теплоизолирующий элемент, состоящий из уретановых блоков, при этом труба поддерживается в заданном месте при помощи башмака, который, в свою очередь, прикреплен к скобе трубы.

Недостатком данной опоры для труб является то, что необходимо использование опорных башмаков, которые требуют больших затрат при изготовлении и пространства для установки.

Наиболее близким техническим решением является спейсер (кольцо предохранительное, изолирующее диэлектрическое) (УДК 621. 646, ОАО ГАЗПРОМ «Технические условия 51-19-2000», регистрация №19/6, от 20 июня 2000 г.), где пластмассовое кольцо для протаскивания трубопровода в защитном кожухе (футляре) состоит из пластмассовых опор, которые соединяются в кольцо болтами. Недостатком пластмассового кольца является недостаточная прочность, наличие большого количества стяжных болтов, скрепляющих опоры в кольцо. В сырых и болотистых грунтах стяжные болты подвергаются коррозии, в результате чего пластмассовые опоры разрушаются и это приводит к авариям на трубопроводе.

Задачей предлагаемого изобретения является разработка опорного пластмассового кольца для протаскивания трубопровода в защитный кожух (футляр) диаметром 90-2520 мм, состоящего из сегментов в количестве от 2 до 56 шт. в зависимости от диаметра трубопровода. Сегменты выполнены соединяющимися и разъединяющимися между собой приемными и заходными узлами, на которых выполнены скрепляющие элементы типа "елочка" с шагом, равным 3,5-6,5 мм. Фиксация от самопроизвольного раскрытия осуществляется при помощи фиксаторов. Они выполнены в форме прямоугольных клиновидных пластин. На верхней и нижней поверхностях фиксатора выполнены аналогичные, как на приемном и заходном узлах, скрепляющие элементы типа «елочка» с шагом, равным 3,5-6,5 мм, которые служат для фиксации сегментов друг с другом и при этом являются направляющими, по которым перемещаются данные фиксаторы в момент их установки. Фиксаторы необходимы для предотвращения самопроизвольного раскрытия скрепляющих элементов или для ручного, штатного рассоединения путем извлечения фиксаторов из скрепляющих элементов приемных узлов сегментов. На внутренней поверхности сегментов по всей длине выполнены: один выступ в форме полуокружности и два выступа в форме треугольника ребром наружу. Кроме того, выполнена канавка вдоль всей внутренней поверхности сегмента.

При сборке сегментов в кольцо выступы сегментов образуют кольцевые выступы по внутреннему диаметру кольца и вдавливаются в резиновую прокладку, а в канавки при обжатии опорного пластмассового кольца за счет давления входит часть резиновой прокладки, заполняя канавки и образуя выступы. Кольцевые выступы и выступы из резиновой прокладки предназначены для предотвращения осевого и радиусного смещения опорного пластмассового кольца относительно магистрального трубопровода при протаскивают его в защитный кожух (футляр).

На каждом сегменте выполнена опора в форме вытянутой полуокружности. В верхней части тела опоры выполнены сквозные цилиндрические отверстия, а в нижней части для обеспечения отвода тепла выполнены отверстия в форме треугольников, вертикальные ребра, образуемые этими отверстиями, служат для обеспечения прочности опоры при скольжении в момент протаскивания трубопровода в защитный кожух (футляр).

В задачу изобретения входит также разработка способа сборки и разборки сегментов. Сборку сегментов осуществляют в два этапа: первый этап: осуществляют сборку сегментов в полукольцо, второй этап: осуществляют сборку полуколец в кольцо на магистральном трубопроводе и их разборку в случае необходимости.

Опорное пластмассовое кольцо предназначено для создания электрической изоляции трубопровода от защитного кожуха (футляра), а также для обеспечения скольжения магистрального трубопровода в кожухе (футляре) при строительстве переходов диаметром 90-2520 мм под автомобильными и железными дорогами. Предлагаемая конструкция опорного пластмассового кольца исключает недостатки известных опорных устройств по патенту RU 2152552, опорного кольца фирмы «PACI» (Италия) и опорного кольца по техническим условиям 51-19-2000, УДК 621. 646 и может эксплуатироваться во влажных и болотистых грунтах.

Сущность предлагаемого изобретения "Опорное пластмассовое кольцо, способ и устройство для его сборки и разборки" заключается в том, что кольцо выполнено из нескольких сегментов от 2 до 56 шт., в зависимости от диаметра магистрального трубопровода перехода. Сегменты выполнены шириной 200-250 мм и толщиной 5-10 мм. На каждом сегменте выполнен приемный и заходный узлы. В средней части приемного узла выполнен прямоугольный проем, а в средней части заходного узла выполнен прямоугольный выступ, который при сборке заходит в прямоугольный проем приемного узла соединяемого сегмента и предотвращает их от смещения относительно друг друга в собранном кольце при протаскивании трубопровода в защитный кожух (футляр).

На противоположных концах сегментов выполнены приемные и заходные узлы со скрепляющими элементами типа "елочка" с шагом, равным 3,5-6,5 мм, для последовательного соединения сегментов друг с другом в кольцо и одновременной фиксации фиксаторами от самопроизвольного раскрытия скрепляющих элементов. Фиксаторы имеют форму прямоугольных клиновидных пластин, на поверхностях которых выполнены скрепляющие элементы типа "елочка" с шагом, равным 3,5-6,5 мм, которые предназначены для фиксации сегментов. Они устанавливаются в местах соединения двух сегментов друг с другом в приемном узле между верхней частью скрепляющих элементов приемного узла и наружной верхней частью заходного узла, по скрепляющим элементам, которые являются для фиксаторов направляющими.

Для фиксации двух сегментов одновременно применяют два фиксатора путем установки их с боковых сторон сегментов в приемный узел по направлению навстречу друг другу, а в местах их соединения друг с другом они фиксируются между собой от выпадения за счет выступов, выполненных в форме "зуба", на концевых частях фиксаторов.

На внутренней поверхности сегментов по всей длине выполнены: один продольный выступ в форме полуокружности и два продольных выступа в форме треугольника ребром наружу. Кроме того, выполнены канавки по всей ширине внутренней поверхности сегментов. При сборке сегментов в кольцо выступы сегментов образуют кольцевые выступы по внутреннему диаметру кольца, а в канавки при обжатии опорного кольца входит часть резиновой прокладки, образуя выступы. Кольцевые выступы и выступы из резиновой прокладки предназначены для предотвращения осевого и радиусного смещения опорного пластмассового кольца относительно магистрального трубопровода при протаскивают его в защитный кожух (футляр).

На каждом сегменте между приемным и заходным узлами выполнена опора в форме вытянутой полуокружности. В верхней части тела опоры выполнены сквозные цилиндрические отверстия, а в нижней части для обеспечения отвода тепла выполнены отверстия в форме треугольников, вертикальные ребра, образуемые этими отверстиями, служат для обеспечения прочности опоры при скольжении в момент протаскивания трубопровода в защитный кожух (футляр).

Сущность предлагаемого изобретения "Опорное пластмассовое кольцо, способ и устройство для его сборки и разборки" заключается в том, что для осуществления способа сборки колец на монтируемом трубопроводе применяют устройство для сборки и разборки опорных пластмассовых колец. Устройство состоит из двух захватов, в нижних концевых частях выполнены горизонтальные упоры, в средней части они соединены шарнирами между собой посредством двух кронштейнов. В верхней части двух захватов выполнено отверстие, куда свободно устанавливаются поворотные гайки на полуосях.

По центру поворотных гаек выполнены резьбовые отверстия с левой и правой резьбой, в которые вворачивается винт передаточного механизма. На одном его конце выполнена рукоятка, посредством которой передается усилие на захваты устройства при ее вращении в момент стягивания приемного и заходного узлов сегментов полуколец друг с другом в период сборки или разборки опорного пластмассового кольца на трубопроводе при снятии тангенциальных нагрузок. На противоположном конце винта передаточного механизма выполнен квадрат для установки динамометрического ключа с целью определения усилия стягивания при сборке полуколец в кольцо на монтируемом трубопроводе.

На одном шарнирном кронштейне захватов устройства закреплена поворотная гайка на полуосях аналогичная той, которая стоит на захватах в верхней части устройства, в нее вворачивается упорный болт, выполненный в верхней части шестигранным, при вращении ключом осуществляется его перемещение вверх или вниз в период сборки или разборки кольца на трубопроводе. Противоположный конец упорного болта закреплен и свободно вращается в прижимном элементе в форме прутка.

Сущность предлагаемого изобретения "Опорное пластмассовое кольцо, способ и устройство для его сборки и разборки" заключается в том, что способ сборки сегментов в опорное пластмассовое кольцо осуществляют в два этапа. На первом этапе осуществляют сборку сегментов в полукольца вручную, путем ввода заходного узла одного сегмента в приемный узел второго сегмента последовательно друг с другом. В местах соединения осуществляют крепление их друг с другом за счет скрепляющих элементов типа "елочка" с шагом, равным 3,5-6,5 мм, путем соединения заходного узла на скрепляющие элементы приемного узла. В свою очередь, одновременно при сборке сегментов прямоугольный выступ на заходном узле одного сегмента входит в прямоугольный проем приемного узла второго сегмента. Такая конструкция соединения сегментов в опорном пластмассовом кольце предотвращает разъединение и смещение сегментов друг от друга как в радиусном, так и в осевом направлениях при протаскивании трубопровода в защитный кожух (футляр). Одновременно от самопроизвольного раскрытия приемного и заходного узлов сегментов их фиксируют двумя фиксаторами. Они имеют форму прямоугольных клиновидных пластин со скрепляющими элементами, аналогичными как на приемном и заходном узлах сегментов типа "елочка", с шагом, равным 3,5-6,5 мм, выполненными на их верхней и нижней поверхностях.

Фиксаторы устанавливают одновременно с двух боковых сторон в приемный узел соединяемых сегментов по скрепляющим элементам, между внутренней верхней частью приемного узла и наружной верхней частью заходного узла по направлению навстречу друг другу. Движение их при фиксации осуществляют по скрепляющим элементам типа "елочка" с шагом, равным 3,5-6,5 мм, навстречу друг другу, а в местах соединения концевых частей друг с другом они фиксируются между собой от выпадения за счет выступов в форме "зуба". Сборку остальных сегментов в полукольцо ведут аналогичным путем, после чего на собранные полукольца из сегментов накладывают по всей внутренней поверхности листовую резину толщиной 2-5 мм и приступают ко второму этапу способа сборки полуколец в кольцо на монтируемом трубопроводе.

Берут два полукольца из собранных сегментов с наложенной листовой резиной с внутренней стороны, одно из них кладут сверху на монтируемый трубопровод. Снизу прикладывают второе полукольцо и, перемещая его по радиусной поверхности трубопровода, вводят заходный узел сегмента данного полукольца в приемный узел сегмента второго верхнего полукольца, где осуществляют зацепление на 1-2 шага их друг с другом со скрепляющими элементами типа "елочка" с шагом, равным 3,5-6,5 мм. Аналогичным образом осуществляют соединение и вторых противоположных концов полуколец в кольцо. После чего осуществляют подготовку к стягиванию наживленных концов соединяемых полуколец. Устанавливают захваты устройства для сборки и разборки опорных пластмассовых колец в зацеп на заходном узле одного сегмента и в зацеп у основания опоры приемного узла второго сегмента, после чего осуществляют их стягивание устройством для сборки и разборки опорных пластмассовых колец путем вращения рукоятки устройства. Заходной узел одного сегмента перемещается в приемный узел второго сегмента. В период стягивания контролируют, чтобы заходный узел одного сегмента полукольца переместился на 2-3 шага по скрепляющим элементам в глубину приемного узла второго сегмента. После чего стягивание прекращают и сегменты приемного и заходного узлов фиксируют двумя фиксаторами путем перемещения их с боковых сторон в приемный узел навстречу друг другу, по скрепляющим элементам типа "елочка" с шагом 3,5-6,5 мм, между внутренней верхней частью приемного узла и наружной верхней частью заходного узла. В местах соединения концевых частей фиксаторов друг с другом они фиксируются между собой от выпадения за счет выступов, выполненных в форме "зуба" на концевых поверхностях фиксаторов. Скрепляющие элементы приемного и заходного узлов являются для фиксаторов направляющими. При стягивании двух сегментов уменьшается диаметр кольца, и оно обжимает трубопровод.

После установки фиксаторов рукоятку передаточного механизма устройства вращают в обратную строну, захваты выводят из зацепов приемного и заходного узлов сегментов. Устройство для сборки и разборки опорных пластмассовых колец снимают и переносят на противоположные концы монтируемых полуколец и аналогичным путем осуществляют окончательное стягивание и фиксирование фиксаторами концов двух полуколец в кольцо. Стягивание осуществляют с усилием, обеспечивающим надежное закрепление кольца на трубопроводе, не допускающим сдвиг и поворот при протаскивают трубопровода в защитный кожух (футляр). Контроль при стягивании осуществляют динамометрическим ключом.

Конструкция опорного пластмассового кольца и устройство для сборки и разборки опорных пластмассовых колец позволяет осуществить способ разборки смонтированного кольца на трубопроводе.

Сущность предлагаемого изобретения "Опорное пластмассовое кольцо, способ и устройство для его сборки и разборки" заключается в том, что предварительно перед разборкой смонтированного кольца на трубопроводе снимают тангенциальную нагрузку со скрепляющих элементов типа "елочка" с шагом 3,5-6,5 мм. Тангенциальную нагрузку снимают с усилием, равным усилию при стягивании полуколец в кольцо в момент окончательной сборки.

Снятие тангенциальных нагрузок при разборке кольца осуществляют путем стягивания двух сегментов в том же порядке, как и при сборке двух полуколец на монтируемом трубопроводе устройством для сборки и разборки опорных пластмассовых колец. Захваты устройства устанавливают в зацеп на заходном узле одного сегмента и в зацеп у основания опоры приемного узла второго сегмента, затем вращением рукоятки устройства осуществляют стягивание приемного и заходного узлов двух сегментов кольца до свободного вывода из зацепления двух фиксаторов из приемного узла. После чего извлекают фиксаторы путем поднятия или отжатая выступов фиксаторов в форме "зуба" друг от друга. Затем упорный болт устройства гаечным ключом вворачивают в поворотную гайку, при его вкручивании передается усилие на прижимной элемент в форме прутка, в котором он имеет свободное вращение. При дальнейшем вращении упорного болта по часовой стрелке в момент его упора в прижимной элемент поворотная гайка начинает подниматься вверх по резьбе упорного болта вместе с захватом, который за счет имеющегося на заходном узле зацепа поднимает его вверх, тем самым выводя из зацепления заходный узел из приемного узла, совмещая его со свободным пространством выхода из приемного узла, которое образовалось в результате извлечения фиксаторов, после чего поднятие заходного узла упорным болтом прекращают.

Затем медленным вращением рукоятки устройства в обратную сторону захваты разъединяют сегменты опорного пластмассового кольца друг от друга за счет оставшихся тангенциальных нагрузок и одновременно выводят через совмещенное свободное пространство приемного узла заходный узел за пределы кольца.

Разборку остальных сегментов друг от друга, если возникает необходимость, осуществляют без устройства, вручную путем поднятия или отжатия выступов в форме "зуба" фиксаторов друг от друга и извлечения их из приемных узлов, затем выводят из зацепления и поднимают вверх заходный узел и разъединяют сегменты друг от друга.

Предлагаемое изобретение поясняется чертежами, где:

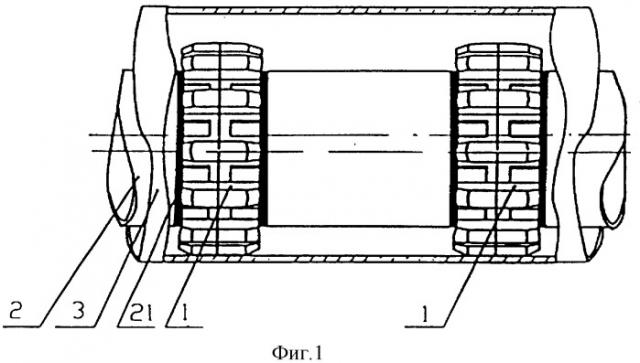

- на фиг.1 изображены опорные пластмассовые кольца на трубопроводе в защитном кожухе (футляре);

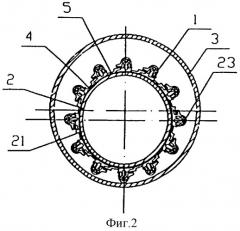

- на фиг.2 - опорное пластмассовое кольцо;

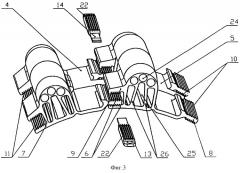

- на фиг.3 - соединение двух сегментов кольца с разъединенными фиксаторами;

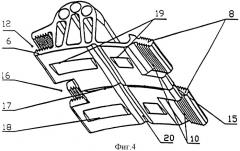

- на фиг.4 - сегмент кольца, вид с внутренней стороны;

- на фиг.5 - сегмент кольца, вид сверху;

- на фиг.6 - опорное пластмассовое кольцо, состоящее из двух полуколец;

- на фиг.7 - фиксатор опорных пластмассовых колец;

- на фиг.8 - устройство для сборки и разборки опорных пластмассовых колец, вариант сборки;

- на фиг.9 - то же, вид сверху;

- на фиг.10 - поворотная гайка устройства для сборки и разборки опорных пластмассовых колец;

- на фиг.11 - устройство для сборки и разборки опорных пластмассовых колец, вид разборки;

- на фиг.12 - соединение двух сегментов кольца фиксаторами;

- на фиг.13 - то же, вид "А";

- на фиг.14 - собранное полукольцо из сегментов;

- на фиг.15 - сборка двух полуколец из сегментов на трубопроводе;

- на фиг.16 - сборка двух полуколец на трубопроводе устройством для сборки и разборки опорных пластмассовых колец;

- на фиг.17 - собранные опорные пластмассовые кольца перед протаскиванием в защитный кожух (футляр).

Опорное пластмассовое кольцо 1 (фиг.1, 2) для протаскивания трубопровода 2 (фиг.1, 2) диаметром 90-2520 мм в защитный кожух (футляр) 3 (фиг.1, 2) выполнено по форме радиуса, задаваемого диаметром магистрального трубопровода 2 (фиг.1, 2), состоит из нескольких сегментов 4, 5 (фиг.2, 3) в количестве от 2 до 56 шт. в зависимости от диаметра трубопровода, ширина сегментов 200-250 мм, толщина 5-10 мм. Между собой сегменты соединяются приемными 6, 7 и заходными узлами 8, 9 (фиг.3), на которых с внутренней и наружной поверхностях выполнены одинаковые скрепляющие элементы 10, 11 (фиг.3,4) типа "елочка" с шагом, равным 3,5-6,5 мм.

Приемный узел 6 (фиг.3) сегмента выполнен в форме прямоугольного паза 12 (фиг.5), открытого с трех сторон, высота паза подобрана с учетом свободного в него ввода заходного узла 9 (фиг.3) и установки в нем с двух боковых сторон фиксаторов 13, 14 (фиг.3) для фиксации одновременно приемного 6 и заходного 9 (фиг.3) узлов сегментов.

Заходный узел 8 (фиг.3, 4, 5) сегмента выполнен в форме прямоугольной пластины. На его наружных поверхностях выполнены скрепляющие элементы 10 (фиг.3, 5) типа "елочка" аналогичных размеров, как и в приемном узле 6 (фиг.3), с шагом, равным 3,5-6,5 мм. В средней части заходного узла 8 (фиг.4) сегмента выполнен прямоугольный выступ 15 (фиг.4, 6), который при сборке заходит в прямоугольный проем 16 (фиг.4, 6) приемного узла 6 (фиг.4, 5, 6) соединяемого сегмента и предотвращает их от смещения относительно друг друга в собранном кольце при протаскивании трубопровода 2 в защитный кожух (футляр) 3 (фиг.1).

На внутренней поверхности сегментов по всей ширине выполнены один продольный выступ в форме полуокружности 17 (фиг.4) и два продольных выступа 18, 19 (фиг.4) в форме треугольника ребром наружу. Кроме того, выполнена канавка 20 (фиг.4) по всей ширине внутренней поверхности сегмента. При сборке сегментов в кольцо продольные выступы 17, 18, 19 (фиг.4) сегментов образуют кольцевые выступы по внутреннему диаметру кольца, а в канавки 20 (фиг.4) при обжатии опорного кольца входит часть резиновой прокладки 21 (фиг.1, 2), заполняя канавку и образуя выступы из резины. Кольцевые выступы 17, 18, 19 и выступы из резиновой прокладки, которая заходит в канавки 20 (фиг.4), предназначены для предотвращения осевого и радиусного смещения опорного пластмассового кольца 1 относительно магистрального трубопровода 2 при протаскивают его в защитный кожух (футляр) 3 (фиг.1, 2).

От самопроизвольного раскрытия скрепляющих элементов приемного 6 и заходного 9 узлов применяют фиксаторы 13, 14 (фиг.3, 7). Они имеют форму прямоугольных клиновидных пластин, на поверхностях которых с обеих сторон выполнены аналогичные, как на приемном и заходном узлах, скрепляющие элементы 22 (фиг.3, 7) типа "елочка". Скрепляющие элементы типа "елочка" с шагом, равным 3,5-6,5 мм, предназначены для крепления сегментов приемного 6 и заходного 9 (фиг.3) узлов друг с другом. Кроме того, скрепляющие элементы типа "елочка" с шагом 3,5-6,5 мм на приемном 11 и заходном 10 (фиг.3, 4) узлах являются направляющими, по которым фиксаторы 13, 14 (фиг.3) в момент их установки перемещают навстречу друг другу с боковых сторон приемного узла 6 (фиг.3) сегмента, где они фиксируют сегменты 4, 5 (фиг.3) между внутренней верхней частью скрепляющих элементов приемного узла 6 и верхней наружной частью заходного узла 9 (фиг.3) по окончании их установки.

На каждом сегменте между приемным и заходным узлами выполнена опора 23 (фиг.2, 5, 6) в форме вытянутой полуокружности. В верхней части тела опоры выполнены сквозные цилиндрические отверстия 24 (фиг.3), а в нижней части для обеспечения отвода тепла выполнены отверстия 25 (фиг.3) в форме треугольников, вертикальные ребра 26 (фиг.3) служат для обеспечения прочности опоры 23 (фиг.1, 5) при скольжении в момент протаскивания трубопровода 1 в защитный кожух (футляр) 3 (фиг.1).

Для осуществления способа сборки полуколец в кольцо 1 (фиг.1) на монтируемом трубопроводе 2 (фиг.1, 2, 6) применяют устройство для сборки и разборки опорных пластмассовых колец. Устройство состоит из двух захватов 27, 28 (фиг.8), в нижних концевых частях выполнены горизонтальные упоры 29, 30 (фиг.8), в средней части захваты соединены шарнирно между собой посредством двух кронштейнов 31 (фиг.8). В верхней части захватов 27, 28 (фиг.8) выполнены отверстия, куда свободно устанавливаются поворотные гайки 32, 33, каждая на двух полуосях 34, 35 (фиг.8, 9, 10).

По центру поворотных гаек 32, 33 (фиг.8, 9) и 32, 36 (фиг.10) выполнены резьбовые отверстия с левой и правой резьбой, в которые вворачивается винт 37 (фиг.8, 9) передаточного механизма. На одном конце винта выполнена рукоятка 38 (фиг.8, 9), посредством которой передается усилие на захваты устройства 27, 28 (фиг.8) при ее вращении в момент стягивания приемного 6 и заходного узлов 9 (фиг.8, 11) сегментов полуколец друг с другом в период сборки или разборки опорного пластмассового кольца на трубопроводе. На противоположном конце винта 37 выполнен квадрат 39 (фиг.8) для установки динамометрического ключа с целью определения усилия стягивания при сборке полуколец в кольцо на монтируемом трубопроводе или разборке.

На одном шарнирном кронштейне 31 (фиг.8) захватов устройства закреплена поворотная гайка 40 (фиг.8, 9, 11) на полуосях, аналогичная той, которая стоит на захватах в верхней части устройства, в нее вворачивается упорный болт 41 (фиг.8, 11), выполненный в верхней части шестигранным 42 (фиг.8, 9), при вращении ключом осуществляется его перемещение вверх или вниз в период сборки или разборки кольца на трубопроводе. Противоположный конец упорного болта закреплен и свободно вращается в прижимном элементе в форме прутка 43 (фиг.8, 9).

Способ сборки сегментов 4, 5 (фиг.2, 3) в опорное пластмассовое кольцо 1 (фиг.1, 6) на монтируемый трубопровод 2 (фиг.1) осуществляют в два этапа. На первом этапе сборку сегментов осуществляют в полукольца 1 (фиг.6) вручную путем ввода заходного узла 9 одного сегмента в приемный узел 6 (фиг.3) второго сегмента последовательно друг с другом. В местах соединения осуществляют крепление их друг с другом за счет скрепляющих элементов 10, 11 типа "елочка" с шагом, равным 3,5-6,5 мм, путем соединения заходного узла 9 на скрепляющие элементы приемного узла 6 (фиг.3). В свою очередь, одновременно при сборке сегментов прямоугольный выступ 15 (фиг.4, 6) на заходном узле 8 (фиг.6) одного сегмента входит в прямоугольный проем 16 (фиг.4, 6, 12) приемного узла 6 (фиг.4, 6) второго сегмента. Такая конструкция соединения сегментов 4, 5 (фиг.2, 3) в опорном пластмассовом кольце 1 (фиг.1, 6) предотвращает разъединение и смещение сегментов друг относительно друга как в радиусном, так и в осевом направлениях при протаскивании трубопровода 2 в защитный кожух (футляр) 3 (фиг.1). Одновременно от самопроизвольного раскрытия приемного 6 и заходного узлов 9 (фиг.3) сегменты фиксируют двумя фиксаторами 13, 14 (фиг.3, 7). Они имеют форму прямоугольных клиновидных пластин со скрепляющими элементами 22 (фиг.7), аналогичными как на приемном 6 и заходном 9 (фиг.3) узлах сегментов типа "елочка", с шагом равным 3,5-6,5 мм, выполненными на их верхних и нижних поверхностях.

Фиксаторы 13, 14 (фиг.3) устанавливают одновременно с двух боковых сторон в приемный узел 6 соединяемых сегментов по скрепляющим элементам, между внутренней верхней частью приемного узла 6 и наружной верхней части заходного узла 9 (фиг.3) по направлению навстречу друг другу. Движение их при фиксации осуществляют по скрепляющим элементам 22 (фиг.7) приемного 6 и заходного узлов 9 (фиг.3) типа "елочка" с шагом, равным 3,5-6,5 мм, навстречу друг другу (фиг.3, 12), а в местах соединения концевых частей друг с другом они фиксируются между собой от выпадения за счет выступов в форме "зуба" 44, 45 (фиг.13). Сборку остальных сегментов в полукольцо 46 (фиг.14) ведут аналогичным путем. После чего на собранные полукольца 46 из сегментов накладывают по всей внутренней поверхности листовую резину 21 (фиг.14) толщиной 2-5 мм и приступают ко второму этапу способа сборки полуколец 46 (фиг.14) в кольцо на монтируемом трубопроводе 2 (фиг.15).

Берут два полукольца 46 (фиг.14) из собранных сегментов с наложенной листовой резиной 21 (фиг.14) с внутренней стороны, одно из них кладут сверху на заданный диаметр монтируемого трубопровода 2 (фиг.15). Снизу прикладывают второе точно такое же полукольцо 47 и, перемещая его по радиусной поверхности трубопровода 2, вводят заходный узел 9 сегмента данного полукольца 47 в приемный узел 6 сегмента второго верхнего полукольца 46 (фиг.15), где осуществляют зацепление на 1-2 шага их друг с другом со скрепляющими элементами приемного 9 и заходного 6 (фиг.3) узлов типа "елочка" с шагом, равным 3,5-6,5 мм. Аналогичным образом осуществляют соединение и вторых противоположных концов полуколец 46, 47 (фиг.15) в кольцо. Затем осуществляют подготовку к стягиванию наживленных полуколец в кольцо, устройством для сборки и разборки опорных пластмассовых колец. Захваты 27, 28 (фиг.8) устройства устанавливают в зацеп 48 (фиг.8) на заходном узле 9 одного сегмента и в зацеп 49 (фиг.8) у основания опоры приемного узла 6 (фиг.8) второго сегмента, после чего осуществляют стягивание наживленных полуколец 46, 47 (фиг.16) друг с другом в кольцо путем вращения рукоятки 38 (фиг.8) устройства по часовой стрелке. Заходной узел 9 одного сегмента перемещается в приемный узел 6 (фиг.8) второго сегмента. В период стягивания контролируют, чтобы заходный узел 9 (фиг.8) одного сегмента полукольца переместился на 2-3 шага по скрепляющим элементам в глубину приемного узла 6 (фиг.8) второго сегмента. После этого стягивание прекращают и сегменты приемного 6 и заходного узлов 9 фиксируют двумя фиксаторами 13, 14 (фиг.3, 8) путем перемещения их с боковых сторон в приемный узел навстречу друг другу по скрепляющим элементам приемного 6 и заходного 9 (фиг.3) узлов типа "елочка" с шагом 3,5-6,5 мм, между внутренней верхней частью приемного узла 6 и наружной верхней частью заходного узла 9 (фиг.8). В зоне 50 (фиг.1, 2) соединения концевых частей фиксаторов друг с другом фиксируются между собой от выпадения за счет выступов, выполненных в форме "зуба" 44, 45 (фиг.13) на концевых поверхностях фиксаторов 13, 14 (фиг.13). Скрепляющие элементы приемного 11 и заходного 10 узлов являются для фиксаторов 13, 14 (фиг.3) направляющими.

После установки фиксаторов 13, 14 (фиг.3, 8, 13) рукоятку 38 (фиг.8) передаточного механизма устройства вращают против часовой стрелки, захваты 29, 30 выводят из зацепов 48, 49 (фиг.8) приемного 6 и заходного узлов 9 (фиг.8) сегментов. Устройство для сборки и разборки опорных пластмассовых колец снимают и переносят на противоположные концы монтируемых полуколец 46, 47 (фиг.16) и аналогичным путем осуществляют окончательное стягивание и фиксирование фиксаторами концов двух полуколец в кольцо. При стягивании двух полуколец 46, 47 (фиг.15, 16) уменьшается диаметр кольца, оно обжимает трубопровод и надежно фиксируется в заданном положении. Стягивание контролируют динамометрическим ключом с усилием, равным 1±0,2 кгм, обеспечивающим надежное закрепление кольца на трубопроводе, не допускающим сдвиг и поворот при протаскивании трубопровода в защитный кожух (футляр). Динамометрический ключ для контроля устанавливают на винт 39 (фиг.8, 9) передаточного механизма устройства.

Конструкция опорных пластмассовых колец и устройство для сборки и разборки опорных пластмассовых колец позволяют осуществить способ разборки смонтированных колец 1 на трубопроводе 2 (фиг.1, 17) в случае нарушения расстояния между кольцами при сборке или демонтаже опорных направляющих колец трубопровода перехода. Способ демонтажа опорных колец осуществляют следующим образом.

Предварительно перед разборкой смонтированного кольца 1 на трубопроводе 2 (фиг.17) снимают тангенциальную нагрузку со скрепляющих элементов типа "елочка" с шагом 3,5-6,5 мм двух сегментов кольца на заходном 9 и приемном 6 (фиг.3, 8) узлах. Тангенциальную нагрузку снимают с усилием, равным усилию при стягивании полуколец в кольцо в момент окончательной сборки.

Снятие тангенциальных нагрузок при разборке кольца осуществляют путем стягивания двух сегментов 4, 5 (фиг.8) в том же порядке, как и при сборке двух полуколец на монтируемом трубопроводе, устройством для сборки и разборки опорных пластмассовых колец. Захваты устройства 29, 30 (фиг.8) устанавливают на заходном узле в зацеп 48 одного сегмента и в зацеп у основания опоры приемного узла 49 второго сегмента, затем вращением рукоятки 38 по часовой стрелке устройства осуществляют стягивание приемного 9 и заходного 6 узлов двух сегментов кольца до свободного вывода из зацепления фиксаторов 13, 14 из приемного узла 6 (фиг.3, 8). После этого фиксаторы извлекают путем поднятия и отжатая друг от друга выступов 44, 45 фиксаторов в форме «зуба» (фиг.13). Затем упорный болт 41, 43 (фиг.11) устройства гаечным ключом вворачивают в поворотную гайку 40. При его вкручивании по часовой стрелке передается усилие на прижимной элемент 43 (фиг.8) в форме прутка, в котором он имеет свободное вращение. При дальнейшем вращении упорного болта 41, 43 (фиг.11) по часовой стрелке в момент его упора в прижимной элемент 43 поворотная гайка 40 начинает подниматься вверх по резьбе упорного болта 41 вместе с захватом 28 (фиг.11), который за счет имеющегося на заходном узле зацепа 49 (фиг.11) поднимает его вверх, тем самым выводя из зацепления заходный узел 9 из приемного узла 6 (фиг.11). Совместив его со свободным пространством выхода из приемного узла 6, которое образовалось после извлечения фиксаторов, прекращают поднятие заходного узла 9 (фиг.11) упорным болтом 43 (фиг.11).

Затем медленным вращением рукоятки 38 (фиг.11) против часовой стрелки захваты 27, 28 (фиг.11) устройства разъединяют сегменты 4, 5 (фиг.11) опорного пластмассового кольца друг от друга за счет оставшихся тангенциальных нагрузок и выводят через совмещенное свободное пространство приемного узла 6 заходный узел 9 (фиг.11) за пределы кольца.

Разборку остальных сегментов друг от друга, если возникает необходимость, осуществляют без устройства, вручную, путем поднятия или отжатия выступов в форме "зуба" 44, 45 (фиг.13) фиксаторов 13, 14 (фиг.13, 12) друг от друга и извлечения их из приемных узлов 6 (фиг.3, 6), затем выводят из зацепления путем поднятия вверх заходный узел 9 (фиг.3) и разъединяют сегменты друг от друга.

Работают опорные пластмассовые кольца 1, смонтированные на трубопроводе 2 в период протаскивания в защитный кожух (футляр)З (фиг.1, 2), с предварительной проверкой следующим образом:

- проверяют фиксацию сегментов от самопроизвольного раскрытия;

- проверяют наличие резиновых прокладок 21 под опорными пластмассовыми кольцами 1 (фиг.1, 2), толщина их должна быть 2-5 мм. Они устанавливаются по всей ширине кольца;

- проверяют усилие затяжки полуколец в кольцо, оно должно быть 1,0±0,2 кгм (проверяется динамометрическим ключом), которое устанавливается на квадратный конец передаточного винта устройства.

После чего трубопровод 2 со смонтированными на нем опорными пластмассовыми кольцами 1 (фиг.17) вводят в кожух (футляр) 3 трубоукладчиком и опускают его на опоры 23 опорных пластмассовых колец 1 (фиг.1, 6).

Затем осуществляют движение трубопровода 2 на опорах 23 опорных пластмассовых колец 1 (фиг.1), которые при движении истираются, в результате чего происходит их нагрев. За счет цилиндрических отверстий 24 в опорах 23 и сквозных отверстий в форме треугольников 25 (фиг.3) обеспечивается отвод тепла без потери прочности опоры при скольжении за счет вертикальных ребер 26 (фиг.3).

В свою очередь при дальнейшем движении трубопровода 2 опоры 23 передают на кольца 1 (фиг.1, 2) осевые и радиусные нагрузки, которые вызывают смещение сегментов 4, 5 (фиг.2, 3) колец 1 (фиг.1) относительно друг друга и смещение опорных пластмассовых колец 1 относительно трубопровода 2 (фиг.1).

Смещению препятствуют прямоугольные выступы 15 (фиг.4.6), выполненные на заходных узлах сегментов, выступы при сборке входят в прямоугольные проемы 16 (фиг.6, 12), выполненные на приемных узлах сегментов, и составляют единое целое каждого опорного пластмассового кольца 1 (фиг.1), что предотвращает смещение сегментов кольца 1 (фиг.1) относительно друг друга.

Кроме того, смещению также препятствуют продольный выступ 17 (фиг.4), выполненный в форме полуокружности, и два продольных выступа 18, 19, выполненных в форме треугольника ребром наружу на внутренних поверхностях сегментов, которые при сборке вдавливается в резиновую прокладку 21 (фиг.1, 14, 15) и создают прочное крепление опорных пластмассовых колец 1 (фиг.1, 17) на трубопроводе 2 (фиг.1.17). Выполненная канавка 20 (фиг.4) по всей ширине сегмента способствует предотвращению смещения кольца на трубопроводе за счет того, что в период сборки при обжатии кольца резиновая прокладка 21 (фиг.1, 14, 15) уплотняется и в входит в канавку 2