Способ и система защиты топливных форсунок газовой турбины и турбомашина

Иллюстрации

Показать всеИзобретение относится к способу и устройству защиты топливных форсунок в турбомашине. Способ защиты топливных форсунок турбомашины, содержащих, по меньшей мере, одну головку для впрыска топлива, заключается в том, что в рабочих режимах, когда подача топлива прекращается, по меньшей мере, в одну головку для впрыска производят впрыск сжатого воздуха в схему подачи топлива в форсунки, при этом сжатый воздух впрыскивают непосредственно и исключительно в каждую непитаемую головку для впрыска топлива за невозвратными клапанами, имеющимися у каждой головки для впрыска и расположенными на каждом внутреннем топливопроводе, в форсунку. Впрыск сжатого воздуха в головки для впрыска, не питаемые топливом, регулируют исходя из сигнала, характерного для конкретной стадии работы турбомашины. Сжатый воздух отбирают на выходе из компрессора турбомашины, затем собирают в резервуар и собранный сжатый воздух впрыскивают непосредственно в каждую непитаемую головку для впрыска топлива через внутренний топливопровод в соответствующую непитаемую форсунку. Изобретение позволяет повысить эксплуатационную надежность топливных форсунок. 3 н. и 9 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к способу и системе защиты топливных форсунок в турбомашинах, в частности в турбореактивных двигателях.

Топливные форсунки турбореактивного двигателя очень чувствительны к разложению топлива температурой. Это явление, называемое коксованием, наступает, когда температура топлива превышает критический порог около 204°С. Эта температура соответствует пламени в камере сгорания, в которую погружены форсунки. Форсунки очень чувствительны к этому явлению в отношении нарушения течения топлива, и даже засорения, которое является его следствием.

Нарушения течения, вызванные коксованием, имеют механические последствия для деталей, расположенных за форсунками, а также для качества сгорания. Коксование приводит к образованию разницы в производительности форсунок и, следовательно, к разнице температуры пламени в камере сгорания, что является вредным для камеры сгорания и турбины из-за образования горячих точек и, значит, деградации. Эта деградация приводит, с одной стороны, к уменьшению срока службы камеры сгорания и турбины и, с другой стороны, к снижению среднего периода времени между демонтажем форсунок, так как в этом случае их необходимо чистить более часто. Кроме того, забивка форсунок влияет на качество распыления топлива, которое больше не эффективным, что приводит к увеличению загрязнения выхлопных газов турбореактивного двигателя.

В самых тяжелых случаях коксование может привести к невозможности запустить двигатель на земле, невозможность запустить двигатель в полете, термическому прожиганию камеры сгорания, или даже к разрушению лопастей турбины.

Когда имеется впрыск топлива, опасность коксования очень мала, так как топливо само отводит тепло, а форсунки задуманы и рассчитаны так, чтобы температура топлива никогда не достигала предельной температуры 204°С.

Во время работы турбореактивного двигателя критические в отношении коксования фазы различаются в зависимости от типа используемой форсунки.

В случае одноконтурной камеры сгорания, то есть с одним круговым рядом форсунок, все форсунки работают одновременно, какой бы ни была рабочая точка рассматриваемой турбомашины. В этом случае критической фазой является остановка двигателя. Действительно, излучение тепла и температура турбореактивного двигателя остаются очень высокими в течение долгого времени после остановки двигателя, несмотря на то, что форсунки больше не подают топливо и больше не отводят тепло.

В случае камер сгорания, называемых "двухконтурными", то есть с двумя круговыми рядами топливных форсунок, или в случае камер сгорания, содержащих один круговой ряд форсунок, называемых "двухголовочными", то есть снабженных двумя головками для впрыска топлива, критическими фазами являются остановка двигателя, а также режим работы только с частью форсунок, соответственно головок для впрыска, которые являются действующими и которые подают топливо, причем другие форсунки, соответственно головки для впрыска, находятся в состоянии покоя. Например, если при разгоне топливо подается во все головки для впрыска, чтобы обеспечить максимум мощности, в полете потребность в мощности и, следовательно, подача топлива являются меньшими, и требуется работа только части форсунок или головок для впрыска.

Кроме того, для улучшения качества впрыска и тем самым качества сгорания, существует тенденция уменьшать размер капель впрыскиваемого топлива и использовать форсунки многоструйного типа. Многоструйные форсунки снабжены несколькими отверстиями для выпуска топлива, причем диаметры этих отверстий могут в одной и той же форсунке быть разными. Увеличение числа точек впрыска позволяет сделать распыление однородным по всему объему, образованному камерой сгорания. Качество впрыскиваемого топлива идентично качеству топлива, впрыскиваемого в случае применения форсунок, снабженных единственным выпускным отверстием, что требует, чтобы выпускные отверстия многоструйных форсунок имели меньшие диаметры. Это уменьшение диаметра отверстий и, следовательно, внутреннее канализирование подачи топлива в форсунку делает этот тип форсунки еще более чувствительным к коксованию. Многоструйные форсунки могут использоваться в камерах с одним или двумя контурами.

В настоящее время два метода позволяют защитить форсунки от коксования: продувка (во время остановки двигателя) и охлаждение (только в случае камер сгорания с двумя круговыми рядами головок для впрыска).

Продувка является хорошо известным и широко используемым методом защиты топливных форсунок, в частности для турбореактивных двигателей. Как описано в патенте DE 3916477, до настоящего времени вся топливная рампа продувается одновременно с форсунками путем нагнетания сжатого воздуха, причем воздух аккумулируется, охлаждается и в случае необходимости сжимается снова. В этом патенте невозвратный клапан, полностью предотвращающий возврат продувочного воздуха в схему подачи топлива, установлен выше топливной рампы. Это обязывает при продувке очищать топливную рампу и форсунки, освобождая таким образом в камере сгорания большое количество топлива, которое подвергается опасности воспламениться.

Кроме того, чтобы обеспечить повторный запуск двигателя, в таком случае необходимо снова наполнить топливные рампы, откуда следует увеличение времени запуска. По этой причине этот метод не может применяться ни к "двухголовочным" форсункам, ни в случае двухконтурных камер сгорания, когда работает только часть форсунок. Действительно, он требует продувки большой части схемы впрыска топлива, что несовместимо со временем переключения, то есть со временем, требуемым для перехода от одного режима работы к другому, причем это время должно быть очень коротким.

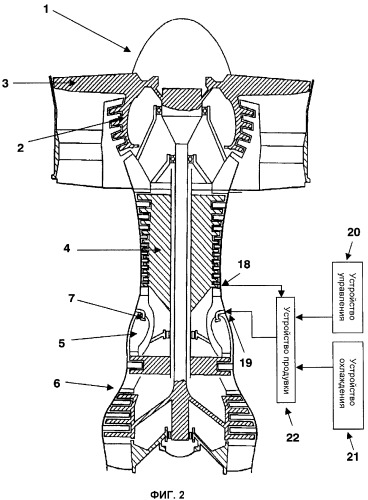

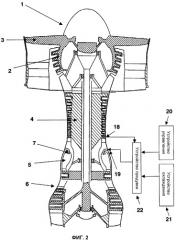

Метод защиты топливных форсунок охлаждением используется, в частности, в случае двухконтурных камер сгорания, как показано на фигуре 1a. Этот метод состоит в том, чтобы заставить топливо циркулировать внутри неработающих форсунок 7a, прежде чем направить его в работающие форсунки 7b, через которые оно будет вброшено в камеру сгорания. Этот метод применяется также с указанными "двухголовочными" форсунками, как это показано на фигуре 1b. В этом случае топливо циркулирует в головке 7d, которая не подает топливо, чтобы охладить ее перед тем, как топливо будет впрыснуто в камеру через вторую головку 7с форсунки. Первое неудобство этой системы предотвращения коксования связано со сложностью создаваемой схемы охлаждения. Второй недостаток связан с тем, что охлаждение эффективно только при работе двигателя. Действительно, с момента остановки двигателя циркуляция топлива, служащая для охлаждения форсунок, прекращается, и в таком случае блок форсунок подвергается тепловому излучению двигателя, а следовательно, опасности коксования.

Задачей изобретения является устранение недостатков существующих систем защиты путем разработки способа и системы защиты топливных форсунок, которые могут заменить существующие системы защиты продувкой и охлаждением и могут применяться ко всем типам форсунок и для всех камер сгорания, независимо от того, являются ли они одно- или двухконтурными.

Для решения поставленной задачи предложен способ защиты топливных форсунок турбомашины, содержащих по меньшей мере одну головку для впрыска топлива, заключающийся в том, что в рабочих режимах, когда прекращается подача топлива, по меньшей мере, в одну головку для впрыска, производят впрыск сжатого воздуха в схему подачи топлива в форсунки, причем сжатый воздух впрыскивают непосредственно и исключительно в каждую непитаемую головку для впрыска топлива за невозвратными клапанами, имеющимися у каждой головки для впрыска и расположенными на каждом внутреннем топливопроводе в форсунки.

Впрыск сжатого воздуха в головки для впрыска, не питаемые топливом предпочтительно регулируется исходя из сигнала, характерного для конкретной стадии работы турбомашины.

Предпочтительно, чтобы сжатый воздух отбирался на выходе из компрессора турбомашины, затем собирался в резервуар с последующим впрыскиванием собранного сжатого воздуха непосредственно в каждую непитаемую головку для впрыска топлива, через внутренний топливопровод в соответствующую непитаемую форсунку.

Изобретение относится также к системе защиты топливных форсунок турбомашины, имеющих по меньшей мере одну головку для впрыска топлива, линию отбора сжатого воздуха, соединенную со входом резервуара воздуха через первый невозвратный клапан, причем резервуар воздуха содержит систему охлаждения и выпуск, соединенный с линией впрыска воздуха через рампу для нагнетания воздуха, и второй невозвратный клапан, установленный с возможностью открытия в направлении впрыска воздуха, причем линия впрыска воздуха непосредственно и исключительно соединена с по меньшей мере одной непитаемой головкой для впрыска топлива, причем один невозвратный клапан расположен на каждом внутреннем топливопроводе к форсункам.

Целесообразно, чтобы невозвратные клапаны, расположенные на каждом внутреннем топливопроводе, были размещены внутри каждой топливной форсунки.

Целесообразно также, чтобы система содержала клапан для выпуска сжатого воздуха из резервуара к рампе нагнетания воздуха, управляемый вычислительной машиной, а клапан для выпуска сжатого воздуха позволял воздуху пройти под давлением только в головки для впрыска, не питаемые топливом.

Полезно, чтобы устройство содержало средства регулирования расхода продувочного воздуха.

Полезно, чтобы средства регулирования расхода продувочного воздуха содержали диафрагму.

Предпочтительно, чтобы средства регулирования расхода продувочного воздуха содержали сервоклапан, управляемый вычислительной машиной.

Полезно, чтобы линия отбора сжатого воздуха была предназначена для соединения с выходом из компрессора турбомашины.

Настоящее изобретение относится, кроме того, к турбомашине, содержащей, по меньшей мере, один компрессор и, по меньшей мере, одну топливную форсунку, а форсунка содержит по меньшей мере одну головку для впрыска топлива, снабженную линией подачи топлива, причем она содержит систему защиты форсунки, установленную между выходом компрессора и линией подачи топлива.

Другие особенности или преимущества изобретения поясняются ниже описанием неограничивающего примера его осуществления со ссылками на фигуры чертежей, в числе которых:

Фиг.1a изображает принцип охлаждения топливных форсунок в случае двухконтурной камеры путем циркуляции топлива в неработающих форсунках согласно предшествующему уровню,

Фиг.1b иллюстрирует принцип охлаждения топливных форсунок путем циркуляции топлива в случае форсунок, называемых "двухголовочными", согласно предшествующему уровню,

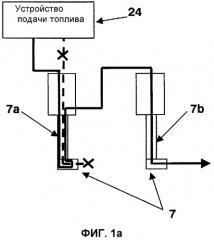

Фиг.2 представляет схематический вид в разрезе турбореактивного двигателя, оборудованного системой защиты топливных форсунок согласно изобретению,

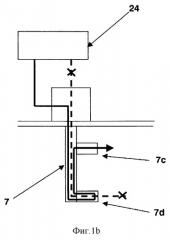

Фиг.3 - детальное схематическое изображение системы защиты топливных форсунок согласно изобретению,

Фиг.4a иллюстрирует применение изобретения в случае двухконтурной камеры, работающей только с частью форсунок, подающих топливо, для которой продувка непитаемых форсунок осуществляется только при остановке турбомашины,

Фиг.4b - применение изобретения в случае двухконтурной камеры, работающей только с частью форсунок, подающих топливо, для которой продувка непитаемых форсунок осуществляется при остановке и во время работы турбомашины,

Фиг.5a - применение изобретения в случае форсунок, называемых "двухголовочными", у которых только одна из двух головок, которые содержит каждая форсунка, подает топливо, и у которых продувка головок непитаемых форсунок осуществляется только при остановке турбомашины,

Фиг.5b - применение форсунок, называемых "двухголовочными", у которых только одна из двух головок, которые содержит каждая форсунка, подает топливо, и у которых продувка головок непитаемых форсунок осуществляется при остановке и во время работы турбомашины.

На фиг.2 показан схематический вид в разрезе одного примера турбореактивного двигателя 1, оборудованного образцом устройства защиты 22 топливных форсунок. Турбореактивный двигатель по существу содержит компрессор 2 низкого давления, снабженный воздуходувкой 3, компрессор 4 высокого давления, камеру сгорания 5 и турбину 6. Топливо подается до топливных форсунок 7 через топливопроводы 8, соединенные с устройством 24 подачи топлива посредством топливной рампы (не показана). Затем топливо впрыскивается в камеру 5.

Устройство защиты топливных форсунок, называемое также устройством продувки, показанное на фигурах 2 и 3, по существу содержит линию 9 отбора воздуха, первый невозвратный клапан 10, причем резервуар 11 сильно сжатого воздуха может быть оборудован охлаждающими ребрами, клапаном 12 управления продувкой, рампой 13 нагнетания воздуха, вторым невозвратным клапаном 14 и воздухопроводом 15.

Форсунка 7 содержит внутренний топливопровод 8, с которым соединен невозвратный клапан 16. Клапан 16 может быть предусмотрен внутри форсунки или снаружи форсунки, но всегда за установкой подачи топлива.

В показанном примере устройство продувки подсоединено между выходом 18 компрессора 4 турбореактивного двигателя и проводкой 23, соединенной со входом 19 топливной форсунки 7.

При работе турбореактивного двигателя сжатый воздух отбирается на выходе компрессора высокого давления 4 по линии отбора 9 и собирается в резервуар 11. Резервуар 11 оборудован невозвратным клапаном 10, предотвращающим выпуск в компрессор 4. Так как воздух на выходе из компрессора 4 может находиться при высокой температуре, резервуар предпочтительно оборудован средствами охлаждения 21, такими как, например, теплообменник воздух/воздух, источником холода в котором используется, например, объем воздуха, выдаваемый воздуходувкой 3. Этот теплообмен может быть осуществлен, например, вставкой охлаждающих ребер в резервуар 11. При нормальной эксплуатации топливо, впрыснутое в линию 8 и форсунку 7, само отводит тепло, выделяемое при сгорании. Поскольку давление при его впрыске, то есть давление, существующее в линии 8 до невозвратного клапана 16, будет выше давления, существующего выше клапана 14, невозвратный клапан 14 не допускает поднятия топлива в рампу 13 для нагнетания воздуха. Клапан 14 может быть расположен в форсунке 7, как показано на фигуре 2, или на рампе 13 для нагнетания воздуха, как показано на следующих фигурах, которые детально будут рассмотрены далее.

Когда подача топлива прекращается, в частности, при остановке турбореактивного двигателя, давление в форсунке 7 и в топливопроводе 8 снижается. Так же обстоит дело с давлением в компрессоре высокого давления 4, в камере 5 и в турбине 6. Клапан 12 регулирования продувки, управляемый средствами управления 20, такими, например, как вычислительная машина, открывается, и воздух под давлением выходит из резервуара 11. Входным сигналом для этих средств управления может быть, например, уровень давления, достигаемый на выходе из компрессора, или также число оборотов турбореактивного двигателя. Давление выше клапана 14 становится выше давления за ним. Поэтому клапан 14 открывается и выпускает сжатый воздух в линию впрыска воздуха 15, соединяющуюся с форсункой через линию форсункой через линию 23. Высвобожденный таким образом сжатый воздух идет на продувку форсунки 7, вытесняя находящееся там топливо к камере 5. Так как давление в линии 15 и до клапана 14 выше, чем давление до клапана 16, невозвратный клапан 16 не допускает подъема воздуха в топливную рампу. Клапан 16 может находиться в форсунке 7 или на установке подачи топлива. Дросселирование, осуществляемое здесь диафрагмой 17, позволяет ограничить скорость продувки. Диафрагма 17 может быть заменена сервоклапаном, управляемым вычислительной машиной 20. Он позволяет дозировать объем продувочного воздуха, чтобы ограничить расход топлива, впрыснутого в камеру 5. Это позволяет избежать появления горячих точек, возникающих из-за воспламенения очищенного топлива, вблизи турбины 6. Этим обеспечивается жизнеспособность системы продувки в течение большого срока эксплуатации при сохранении механической целостности камеры сгорания 5 и модулей, расположенных за ней. Объем питания определяется в зависимости от давления, имеющегося в резервуаре, и давления, преобладающего в камере сгорания 5.

Устройство продувки может быть подсоединено к топливной форсунке, как показано в контексте фиг.2, но оно может быть также подсоединено к нескольким форсункам или головкам для впрыска. В этом случае рампа 13 для нагнетания воздуха соединена с каждой форсункой или головкой для впрыска топлива через невозвратные клапаны 14 и линии впрыска воздуха 15. Эта рампа имеет целью распределить воздух однородно и одновременно по всем форсункам или головкам для впрыска, когда они более не подпитываются топливом. Таким образом, на каждую форсунку или головку для впрыска приходится по одному невозвратному клапану 16.

Фиг.4a и 4b показывают применение изобретения в случае двухконтурной камеры сгорания, в которой не все форсунки получают топливо одновременно, то есть в случае, когда не все форсунки работают одновременно. На этих фигурах показаны две форсунки 7a и 7b. Форсунка 7a не получает и не расходует топливо. Форсунка 7b получает и впрыскивает топливо в камеру сгорания.

Фиг.5а и 5b иллюстрируют применение изобретения в случае форсунок 7, называемых "двухголовочными", для которых только одна их двух головок питается топливом. На этих фигурах показана форсунка 7, снабженная двумя внутренними топливопроводами, причем каждый топливопровод примыкает к первой головке 7с, соответственно второй головке 7d для впрыска топлива. Головка 7с получает и впрыскивает топливо в камеру сгорания. Головка 7d не получает и, следовательно, не расходует топливо.

Показано два типа фигур.

Фиг.4а и 5а иллюстрируют случай, когда хотят продуть форсунки, соответственно головки для впрыска, питание которых отключается только при остановке турбомашины. В этом случае блок форсунок 7а и 7b, соответственно головок для впрыска 7с и 7d, подсоединены к одному устройству продувки, работа которого идентична описанной выше со ссылкой на фиг.3.

Фиг.4b и 5b показывают случай, когда хотят продуть форсунки, соответственно головки для впрыска, не питаемые при остановке и во время работы турбомашины. В этом случае установлены две схемы продувки 30a и 30b, соответственно 30 с и 30d.

Для ясности в описании принята система нумерации с индексами. Индекс "i" может принимать значения a, b, c или d, согласно рассматриваемой схеме продувки.

На выходе из резервуара 11 воздуха под давлением, общим для двух схем на фигурах, каждая схема продувки содержит дроссель 17i, клапан 12i регулирования продувки и рампу 13i для нагнетания воздуха. Альтернативно, каждая схема продувки может содержать свой собственный резервуар. Первая из двух схем 30a, соответственно 30d, соединена со всеми форсунками 7а, соответственно головками для впрыска 7d, то есть со всеми форсунками или головками для впрыска, которые должны были быть продуты одновременно во время работы и при остановке турбомашины. Вторая схема, обозначенная номером 30b, соответственно 30с, соединена со всеми форсунками 7b, соответственно головками для впрыска 7с, то есть со всеми форсунками, которые будут продуваться только при остановке турбомашины.

Во время стадий работы, требующих максимальной энергии, форсунки 7а и 7b, соответственно головки для впрыска 7с и 7d, вместе подают топливо в камеру сгорания 5. На стадиях работы, требующих пониженной энергии, топливо подают только форсунки 7b, соответственно головки для впрыска 7с, тогда как форсунки 7а, соответственно головки для впрыска 7d, более не получают топлива. Давление в форсунке 7а, соответственно головках для впрыска 7d, и в топливопроводе 8а, соответственно 3d, снижено. Это же относится и к давлению в компрессоре высокого давления 4, в камере 5 и в турбине 6.

Клапан 12а регулирования продувки, соответственно 12d, управляемый средствами управления 20, открывается, и воздух под давлением выходит из резервуара 11. Продувка форсунок и головок для впрыска осуществляется тогда в соответствии со сделанным выше описанием, со ссылками на фиг.3. Наконец, во время остановки турбомашины открыты два клапана для регулирования продувки 12а и 12b, соответственно 12с и 12d, и воздух под давлением идет на продувку блока форсунок и головок для впрыска.

Изобретение не ограничено описанными детально примерами осуществления. В частности, оно применимо также в случае однокорпусной турбомашины, содержащей единственный компрессор и единственную турбину. В этом случае отбор воздуха осуществляется предпочтительно на выходе из компрессора. Отбор воздуха может также проводиться прямо на выходе из внешнего резервуара.

1. Способ защиты топливных форсунок турбомашины, содержащих, по меньшей мере, одну головку для впрыска топлива, заключающийся, в том, что в рабочих режимах, когда подача топлива прекращается, по меньшей мере, в одну головку для впрыска, производят впрыск сжатого воздуха в схему подачи топлива в форсунки, отличающийся тем, что сжатый воздух впрыскивают непосредственно и исключительно в каждую непитаемую головку для впрыска топлива (7с, 7d) за невозвратными клапанами (16), имеющимися у каждой головки для впрыска и расположенными на каждом внутреннем топливопроводе (8) в форсунку.

2. Способ по п.1, отличающийся тем, что впрыск сжатого воздуха в головки для впрыска, не питаемые топливом, регулируют, исходя из сигнала, характерного для конкретной стадии работы турбомашины.

3. Способ по одному из п.1 или 2, отличающийся тем, что сжатый воздух отбирается на выходе из компрессора турбомашины, затем собирается в резервуар (11) и собранный сжатый воздух впрыскивается непосредственно в каждую непитаемую головку для впрыска топлива через внутренний топливопровод (8) в соответствующую непитаемую форсунку.

4. Система защиты топливных форсунок турбомашины, содержащая топливные форсунки (7), имеющие, по меньшей мере, одну головку для впрыска топлива, линию (9) отбора сжатого воздуха, соединенную со входом резервуара (11) воздуха через первый невозвратный клапан (10), причем резервуар (11) воздуха содержит систему охлаждения (21), выпуск, соединенный с линией впрыска воздуха (15) через рампу (13) для нагнетания воздуха, и второй невозвратный клапан (14), установленный с возможностью открытия в направлении впрыска воздуха, отличающаяся тем, что линия впрыска воздуха (15) непосредственно и исключительно соединена с, по меньшей мере, одной непитаемой головкой для впрыска топлива (7с или 7d), причем невозвратный клапан (16) расположен на каждом внутреннем топливопроводе (8), к форсункам.

5. Система по п.4, отличающаяся тем, что невозвратные клапаны (16), расположенные на каждом внутреннем топливопроводе (8), размещены внутри каждой топливной форсунки (7).

6. Система по любому из п.4 или 5, отличающаяся тем, что она дополнительно содержит клапан для выпуска сжатого воздуха из резервуара (11) к рампе (13) для нагнетания воздуха, управляемый вычислительной машиной, причем клапан для выпуска сжатого воздуха позволяет воздуху пройти под давлением только в головки для впрыска (7с, 7d), не питаемые топливом.

7. Система по п.6, отличающаяся тем, что она содержит средства регулирования (17) расхода продувочного воздуха.

8. Система по п.7, отличающаяся тем, что средства регулирования (17) расхода продувочного воздуха содержат диафрагму.

9. Система по п.7, отличающаяся тем, что средства регулирования (17) расхода продувочного воздуха содержат сервоклапан, управляемый вычислительной машиной.

10. Система по любому из пп.4, 5, 7, 8, 9, отличающаяся тем, что линия (9) отбора сжатого воздуха предназначена для соединения с выходом из компрессора (4) турбомашины.

11. Система по п.6, отличающаяся тем, что линия (9) отбора сжатого воздуха предназначена для соединения с выходом из компрессора (4) турбомашины.

12. Турбомашина, содержащая, по меньшей мере, один компрессор и, по меньшей мере, одну топливную форсунку, причем форсунка содержит, по меньшей мере, одну головку для впрыска топлива, снабженную линией подачи топлива, отличающаяся тем, что она содержит систему защиты форсунки по любому из пп.4-11, причем система защиты установлена между выходом компрессора и линией подачи топлива.