Способ градуировки газовых расходомеров и устройство его реализации

Иллюстрации

Показать всеИзобретение относится к области измерительной и испытательной техники. Изобретение направлено на повышение точности измерения расхода газа, на повышение точности аппроксимации непрерывного выходного сигнала градуируемого расходомера, на расширение диапазона измерений одного типоразмера расходомеров и повышение надежности их конструкции. Этот результат обеспечивается за счет того, что при определении фактического расхода газа осуществляют вытеснение газом контрольной жидкости, предварительно уравновешенной вакуумированием, из контрольной трубки в емкость, установленную на электронные весы, выходной сигнал которых выведен на регистрирующий компьютер, а величины объема и давления газа рассчитывают по начальной массе контрольной жидкости, массе контрольной жидкости, вытесненной из контрольной трубки на текущий момент измерения, времени измерения, температуре, измеренной величине атмосферного давления, известным объему и высоте контрольной трубки, температуре газа, плотности контрольной жидкости. При этом измерительное устройство выполнено в виде вертикальной контрольной трубки, выполненной из непрозрачного прочного материала, соединенной с возможностью перекрытия с выходом градуируемого расходомера и имеющей заправочный штуцер в верхней части, в нижней части которой имеется перекрываемая сменная фильера, через которую производят слив контрольной жидкости в емкость, установленную на электронные весы, выходной сигнал которых выведен на регистрирующий компьютер. 2 н.п. ф-лы, 1 ил.

Реферат

Заявляемое изобретение относится к областям техники, связанным с точным измерением расхода газа, например при градуировке различного типа газовых расходомеров. Областью применения изобретения является градуировка различного типа расходомеров.

В настоящее время в практике используется множество различного типа расходомеров, действующих на основе различных физических принципов.

Как правило, расходомер представляет собой устройство, преобразующее величину массового или объемного расхода газа в пропорциональную удобно измеряемую физическую величину (температуру чувствительного элемента, механическое перемещение или вращение подвижного элемента, оптический эффект), в свою очередь, выведенную в виде электрического сигнала на регистрирующий прибор или дисплей.

Для определения коэффициентов аппроксимации фактической величины расхода определенного газа и величины выходного сигнала применяются различные способы градуировки, реализуемые образцовыми средствами измерения расхода. Класс точности образцового устройства должен быть выше, чем у тестируемого расходомера.

Известные способы измерения расхода газа перечислены в ГОСТ15528-86 "Средства измерений расхода, объема или массы протекающих жидкости и газа. Термины и определения". Способы, основанные на измерении объема газа, прошедшего через тестируемый расходомер, зависят от точности определения величины перемещения механического элемента (поршня), уровня контрольной жидкости, либо размера пузырька газа, и поэтому имеют недостаточно высокую точность градуировки. Способы, основанные на измерении массы газа, прошедшего через тестируемый расходомер, в значительной степени зависят от точности преобразователя, поэтому в качестве образцовых практически не применяются.

Прототипом заявляемого изобретения (для способа) выбран способ градуировки расходомеров, реализуемый с помощью автоматической системы градуировки компании Brooks - Brooks primary automatic calibration system. Подробно характеристики прототипа приведены в Приложении 1 - "Product Data 1060-1068-0202G-A Series 1060-1068 Vol-U-Meters Gas Calibrators, Brooks Instrument, Emerson Process Management".

Указанный способ градуировки применяется для градуировки расходомеров с низким номиналом величин расхода (потока) газа (от 1 до 24000 mln/min), а также иных типов расходомеров, используемых для работы с инертными газами. Принцип действия прототипа описан на примере градуировки тепломассового расходомера газа типа Digital TMFC. В свою очередь, тепломассовые расходомеры газа работают на принципе формирования электрического сигнала, пропорционального проходящему через них расходу газа.

Способ заключается в подаче газа через градуируемый расходомер в поршневую систему, регистрации перемещения поршня под действием избыточного давления и определении с помощью семи фотоопределителей положения поршня объема газа, проступившего за определенный интервал времени в систему градуировки. Температура газа регистрируется датчиком температуры с выводом на ПК, давление контролируется по U-образному водяному манометру.

Величина объема газа, прошедшего за контрольное время через градуируемый расходомер, определяется по формуле (1):

где:

Vn - объем газа при нормальных условиях;

Vi - объем газа под поршнем;

Ps - нормальное атмосферное давление;

Pi - давление газа под поршнем;

Tn - нормальная температура;

Ti - измеренная температура газа.

По фактическому объему газа, прошедшего через систему, и фиксированному времени измерения производится градуировка выходного сигнала тестируемого расходомера.

На точность способа прототипа влияют следующие факторы:

- Измерение производится дискретно: при перемещении поршня по трубке регистрируется время прохождения поршнем каждого из семи участков между фотоопределителями положения. При этом аппроксимация непрерывно регистрируемого выходного сигнала градуируемого расходомера производится по семи отдельным точкам;

- Величина давления газа под поршнем (Pi) контролируется по жидкостному U-образному манометру визуально. В этом случае точность измерения определяется индивидуальными качествами оператора, привязка величины давления к соответствующему положению поршня проблематична. Относительная погрешность измерения давления в подобных условиях не может быть менее 0,5-1,0%.

Указанная в технических характеристиках (SPECIFICATIONS) прототипа точность (Accuracy ± 0,2%) вызывает сомнения: при погрешности измерения температуры 0,1% (см. стр.2 Приложения) и фактической погрешности измерения давления Pi хотя бы 0,5%, с учетом остальных погрешностей измеренных величин общая погрешность способа, вычисленная, например, методом сложения погрешностей, составляет не менее ± 0,6%.

Недостатками способа прототипа являются:

1) недостаточно высокая для образцового средства точность измерений;

2) малое количество (семь) измеренных значений фактического расхода газа для аппроксимации непрерывного выходного сигнала градуируемого расходомера, что снижает точность аппроксимации выходного сигнала.

Целью данного изобретения (для способа) является:

1) повышение точности измерения расхода газа с доведением погрешности до величины менее 0,2%;

2) значительное увеличение измеренных значений фактического расхода газа для более точной аппроксимации непрерывного выходного сигнала градуируемого расходомера.

Эта цель достигается тем, что при определении фактического расхода газа осуществляют вытеснение газом контрольной жидкости, предварительно уравновешенной вакуумированием, из контрольной трубки в емкость, установленную на электронные весы, выходной сигнал которых выведен на регистрирующий компьютер, а величины объема и давления газа рассчитывают по начальной массе контрольной жидкости, массе контрольной жидкости, вытесненной из контрольной трубки на текущий момент измерения, времени измерения, температуре, измеренной величине атмосферного давления, известным объему и высоте контрольной трубки, температуре газа, плотности контрольной жидкости.

Средства, используемые для измерения расхода, перечислены в ГОСТ15528-86. Из устройств, применяемых в настоящее время для градуировки различного типа газовых расходомеров в качестве образцовых средств, известны, например, следующие:

U-образные манометры;

Пруверы;

Поршневые системы.

Недостатком систем градуировки, основанных на принципе U-образных манометров, является узкий диапазон измерений, обусловленный ограничениями по давлению и объему подаваемого газа. Низкая точность, обусловленная необходимостью визуального измерения высоты столба контрольной жидкости.

Градуировочные стенды на основе пруверов, работающих, например, на принципе «всплывающего колокола», как правило, громоздки, и, имея относительно большую площадь контакта газа с контрольной жидкостью, обладают большой степенью диффузии газа и жидкости, что приводит к увеличению погрешности измерения.

Вследствие этого указанные выше аналоги имеют недостаточно высокую точность.

Прототипом заявляемого изобретения (для устройства) выбрана система автоматической градуировки компании Brooks - Brooks primary automatic calibration system.

Указанная система включает в себя: магистраль последовательной подачи газа через градуируемый расходомер в измерительное (образцовое) устройство, средства измерения: температуры (датчик, выведенный на регистрирующую систему), давления газа (жидкостный U-образному манометр), времени измерения и объема газа. Измерительное (образцовое) устройство представляет собой стеклянный цилиндр с перемещающимся внутри него поршнем, уплотненным ртутным затвором. Определение положения поршня, перемещающегося под действием избыточного давления газа по цилиндру, производится с помощью семи фотоопределителей положения, формирующих электрический сигнал на вход регистрирующего компьютера. Электрический сигнал, формируемый градуируемым расходомером, также подается на вход регистрирующего компьютера. Регистрирующий компьютер, оснащенный преобразователями сигнала, с помощью программного обеспечения производит сбор информации с градуируемого расходомера, образцового устройства, датчика температуры и барометра.

Прототип имеет следующие недостатки:

1) низкая надежность конструкции, обусловленная применением стеклянной трубки и наличием подвижного элемента в системе, который из-за неравномерного трения, заклинивания, негерметичности может вносить погрешность в измерения.

2) высокие технологические требования. Требования к качеству стеклянной трубки для подобной системы должны быть определенно жесткими: высокие геометрические (элипсность, постоянство диаметра по высоте, шероховатость поверхности) и оптические (исключение искажений) характеристики.

3) сложная система аттестации измерительной схемы. Например, каждый из семи фотоопределителей положения поршня является, по сути, отдельным измерительным элементом, требующим индивидуальной настройки.

4) малый диапазон измерения объема. Для измерения величин расходов в диапазоне от 1 до 24000 mln/min предусмотрено 5 типоразмеров исполнительных элементов с объемами трубок от 200 до 12000 ml.

5) малый объем исполнительных элементов, из-за которого время измерения ограничивается интервалом от 15 до 600 секунд.

Целью данного изобретения (для устройства) является:

1) повышение надежности конструкции;

2) расширение диапазона измерений одного типоразмера устройства.

Эта цель достигается тем, что измерительное (образцовое) устройство выполнено в виде вертикальной контрольной трубки, выполненной из непрозрачного прочного материала, соединенной с возможностью перекрытия с выходом градуируемого расходомера и имеющей заправочный штуцер в верхней части, в нижней части которой имеется перекрываемая сменная фильера, через которую производят слив контрольной жидкости в емкость, установленную на электронные весы, выходной сигнал которых выведен на регистрирующий компьютер.

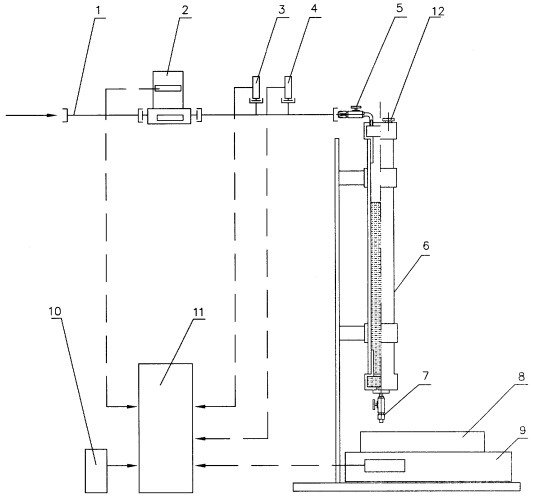

Суть изобретения поясняется чертежом, где изображена функциональная схема системы градуировки расходомера газа методом взвешивания вытесненной жидкости.

Конструктивно система градуировки расходомера газа методом взвешивания вытесненной жидкости состоит из магистрали подачи газа 1 в градуируемый расходомер 2 с установленными на ней датчиком температуры 3 и мановакуумметром 4 и далее, через вентиль 5, в верхнюю часть контрольной трубки 6, выполненную из непрозрачного прочного материала, например металла или пластика. В нижней части контрольной трубки 6 имеется перекрываемая фильера 7. Под контрольной трубкой 6 размещена емкость 8 для сбора контрольной жидкости, установленная на электронные весы 9. Выходные сигналы с градуируемого расходомера, датчика температуры, датчика давления, весов и барометра 10 выведены на регистрирующий компьютер 11. Для заправки контрольной трубки контрольной жидкостью предусмотрен герметично перекрываемый штуцер 12. Конструкция емкости 8 исключает распыление и сводит к минимуму испарение жидкости.

Процесс градуировки расходомера газа производится следующим образом.

1) В нижнюю часть трубки 6 устанавливается сменная фильера 7 с определенной дроссельной характеристикой. Через перекрываемый штуцер 12 при перекрытой фильере 7 и открытом вентиле 5 производится заправка контрольной трубки жидкостью.

2) Вентиль 5 и штуцер 12 закрывается. Градуируемый расходомер устанавливается в магистраль подачи газа.

3) Производится подготовка градуируемого расходомера, весов, датчика температуры, мановакуумметра, барометра и регистрирующего компьютера в соответствии с инструкцией по эксплуатации. На вход градуируемого расходомера подается определенный газ с заданным давлением, контролируемым по мановакуумметру 4.

4) Открывается перекрываемая фильера 7. После слива незначительной части жидкости в емкость 8 истечение прекращается, в полости контрольной трубки устанавливается равновесие:

где:

ρ - плотность контрольной жидкости;

G - ускорение свободного падения;

Н0 - высота столба контрольной жидкости в трубке после вакуумирования;

Ps - атмосферное давление;

Р0 - давление в газовой полости контрольной трубки после вакуумирования;

5) Вызывается на исполнение программа регистрации данных. Каналы выходных сигналов: градуируемого расходомера (Uвых), весов (М), датчика температуры (Т), мановакуумметра (Рм), барометра (Ps) - опрашиваются программой с заданной дискретностью (например, 1 секунда) и заносятся в электронный протокол испытаний. Текущие значения параметров отображаются на мониторе компьютера 11.

6) Открывается вентиль 5, газ поступает в газовую полость контрольной трубки 6, в результате чего вытесняемая контрольная жидкость поступает в емкость 8, установленную на весы 9. Фиксируется время начала измерения расхода газа - t0.

7) После слива заданного инструкцией количества жидкости вентиль 5 закрывается. Подача газа в магистраль градуируемого расходомера прекращается. В контрольной трубке, при постепенном прекращении истечения, вновь восстанавливается равновесие:

где:

ρ - плотность контрольной жидкости;

G - ускорение свободного падения;

НK - высота столба контрольной жидкости в трубке после завершения измерения;

Ps - атмосферное давление;

PK - давление в газовой полости контрольной трубки после завершения измерения;

8) После прекращения истечения фиксируется время завершения измерения расхода газа tK и масса (суммарный расход) вытесненной за время измерения жидкости Мк.

9) Открывается штуцер 12. В емкость 8 сливается оставшаяся в контрольной трубке жидкость. Определяется суммарная масса жидкости, находившейся в трубке перед началом измерения: М0.

10) Производится обработка данных электронного протокола:

a) проверяется соответствие зарегистрированного протоколом секундного расхода контрольной жидкости, времени измерения и массы (суммарный расход) вытесненной за время измерения жидкости Мк;

b) уточняется значение давления в газовой полости контрольной трубки (величина давления, зарегистрированного мановакуумметром на текущий момент измерений, при необходимости уточняется по высоте столба жидкости и секундному расходу жидкости, которые определяются по начальной массе и суммарному расходу контрольной жидкости, времени измерения, температуре, измеренной величине атмосферного давления, графику изменения показаний весов и известным объему и высоте контрольной трубки);

c) рассчитывается величина объема газа в газовой полости контрольной трубки, отнесенного к нормальным условиям, на каждый момент времени испытаний по формуле:

где:

Vni - объем газа при нормальных условиях;

V0 - объем газа в газовой полости на начальный момент измерения;

Vi - объем газа в газовой полости на текущий момент измерения;

Ps - нормальное атмосферное давление;

P0 - давление газа в газовой полости на начальный момент измерения;

Pi - давление газа в газовой полости на текущий момент измерения;

Tn - нормальная температура;

Ti - температура газа на текущий момент измерения.

В свою очередь:

где:

Vтр - известный объем контрольной трубки;

М0 - масса контрольной жидкости, находившейся в контрольной трубке на начальный момент измерения;

где:

Mi - масса контрольной жидкости, вытесненной из контрольной трубки на текущий момент измерения;

где:

hтр - известная высота контрольной трубки;

Ризм s - измеренное атмосферное давление на период измерений;

d) Определяется секундный расход газа на каждый момент времени:

Примечание. Из выражений (5)-(9) видно, что величина фактического расхода газа по уравнению (9) определяется по начальной массе контрольной жидкости, массе контрольной жидкости, вытесненной из контрольной трубки на текущий момент измерения, времени измерения, температуре, измеренной величине атмосферного давления и известным объему и высоте контрольной трубки.

11) Определяется зависимость, связывающая значения соответствующих на текущий момент измерения величин выходного сигнала градуируемого расходомера Uвыхi и фактического расхода газа Qi.

12) Вычисляются коэффициенты аппроксимации величины фактического расхода газа от величины выходного сигнала градуируемого расходомера. Результатом выполненных работ, например, могут являться коэффициенты k, b и величина R2 (достоверность аппроксимации), определенные для градуируемого расходомера и конкретного газа из уравнения аппроксимации вида

Величина погрешности измерения величины фактического расхода газа по описанному способу определяется величинами погрешностей определяющих параметров:

| Таблица 1 | ||

| Параметр | Погрешность определения, % | Примечание |

| М0 | 0,002-0,006 | Для практических измерений предполагается использование, например, электронных прецизионных весов LP34001S серии MASTER - PRO фирмы "SARTORIUS" (Германия), имеющих предел взвешивания 34 кг и габаритные размеры 534×313×120 мм с погрешностью измерения 0,1 г. |

| Мк | ||

| tк | 0,0003-0,003 | При интервале измерений от 300 до 3600 секунд |

| Mi | 0,004-0,012 | С уточнением по М0, Мк и tk |

| Ti | 0,1 | Погрешность принята из прототипа (стр. 2 Приложения) |

| Ризм s | 0,01 | При погрешности барометра 0,01 КПа |

| Vтр | 0,002 | При объеме трубки 5 литров |

| hтр | 0,01 | При высоте трубки 1000 мм |

Погрешность заявляемого способа при определении фактического расхода газа, рассчитанная методом сложения погрешностей, исходя из данных таблицы 1, составляет 0,12-0,15%.

На основании изложенного следует отметить:

1) заявляемый способ градуировки расходомеров обладает по сравнению с прототипом более высокой точностью;

2) заявляемый способ градуировки позволяет значительно увеличить количество измеренных величин фактического расхода газа для аппроксимации, например, при дискретности опроса весов 1 секунда, количество измеренных значений фактического расхода газа может составлять до 3000 и более.

3) конструкция устройства за счет возможности выполнения контрольной трубки из непрозрачного прочного материала и исключения подвижных элементов, обладает более высокой надежностью;

4) диапазон измерений одного типоразмера контрольной трубки значительно расширен, так при объеме трубки 5 литров время измерений различных номиналов расхода может составлять от 300 до 3600 секунд.

Примером практического применения заявляемых способа и устройства является создание в НПО ПМ системы первичной градуировки регуляторов расхода типа РРГ-9 (дЕМ 3.486.059 ТО (код ОКП 637900)), используемых в схемах испытаний двигательных установок и их конструктивных элементов.

Простота, надежность эксплуатации, высокая точность и широкий измерительный диапазон позволяют рассчитывать на широкое применение системы в областях измерительной, космической и авиационной техники, энергетики и машиностроении.

1. Способ градуировки газовых расходомеров, преобразующих расход проходящего через них газа в пропорциональный электрический сигнал, выведенный на регистрирующий компьютер, заключающийся в последовательной подаче газа через градуируемый расходомер в измерительное устройство, обеспечивающее измерение объема, времени измерения, давления и температуры газа, а также формирующее пропорциональный ему электрический сигнал, выведенный на регистрирующий компьютер, осуществляющий аппроксимацию величины выходного сигнала градуируемого расходомера и соответствующей ему величины фактического расхода газа, отличающийся тем, что при определении фактического расхода газа осуществляют вытеснение газом контрольной жидкости, предварительно уравновешенной вакуумированием, из контрольной трубки в емкость, установленную на электронные весы, выходной сигнал которых выведен на регистрирующий компьютер, а величины объема и давления газа рассчитывают по начальной массе контрольной жидкости, массе контрольной жидкости, вытесненной из контрольной трубки на текущий момент измерения, времени измерения, температуре, измеренной величине атмосферного давления, известным объему и высоте контрольной трубки, температуре газа, плотности контрольной жидкости.

2. Устройство для градуировки газовых расходомеров, преобразующих расход проходящего через них газа в пропорциональный электрический сигнал, выведенный на регистрирующий компьютер, содержащее магистраль последовательной подачи газа через градуируемый расходомер в измерительное (образцовое) устройство, средства измерения температуры, давления газа и барометрического давления, времени, отличающееся тем, что измерительное (образцовое) устройство выполнено в виде вертикальной контрольной трубки, выполненной из непрозрачного, прочного материала, соединенной с возможностью перекрытия с выходом градуируемого расходомера и имеющей заправочный штуцер в верхней части, в нижней части которой имеется перекрываемая сменная фильера, через которую производят слив контрольной жидкости в емкость, установленную на электронные весы, выходной сигнал которых выведен на регистрирующий компьютер.