Стеклокерамика

Иллюстрации

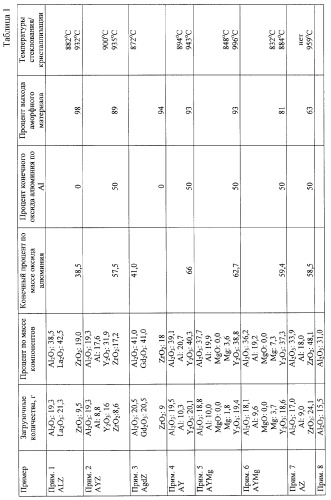

Показать всеИзобретение относится к стеклокерамике и может быть использовано в различных отраслях промышленности. Стеклокерамика имеет среднее значение твердости, составляющее по меньшей мере 13 ГПа, и измерения x, y и z, перпендикулярные друг другу. Каждый из размеров измерений x, y и z составляет по меньшей мере 5 мм. Предусмотрены способы ее получения. Варианты осуществления изобретения включают абразивные частицы, содержащие стеклокерамику, которые могут быть применены в абразивных изделиях. Описаны способы шлифования с использованием упомянутых абразивных изделий. В результате повышаются механические свойства стеклокерамики, в частности твердость и прочность, что способствует улучшению характеристик объектов, в которых она используется. 10 н. и 14 з. п. ф-лы, 14 ил., 7 табл.

Реферат

Известно большое число стеклянных и стеклокерамических смесей. В большинстве оксидных систем для изготовления стекла применяют широко известные стеклообразователи, такие как SiO2, В2О3, P2O5, GeO2, TeO2, As2O3 и V2O5, способствующие образованию стекла. Некоторые из смесей, полученные с применением указанных стеклообразователей, могут быть подвергнуты термической обработке с образованием стеклокерамики. Верхний предел температуры эксплуатации стекол и стеклокерамики, изготовленных с применением указанных стеклообразователей, обычно ниже 1200°С; как правило, он составляет примерно 700-800°С. Стеклокерамика, как правило, имеет повышенную термостойкость по сравнению со стеклом, из которого она изготовлена.

Кроме того, многие свойства стекол и стеклокерамики ограничены свойствами, присущими стеклообразователям. Например, модуль Юнга, твердость и прочность стекол и стеклокерамики, полученных на основе SiO2, В2O3 и P2O5, ограничены аналогичными характеристиками стеклообразователей. Такие стекла и стеклокерамика, как правило, имеют более плохие механические свойства, чем, например, полученные на основе Al2O3 или ZrO2. Твердость известных видов стеклокерамики составляет менее 12 ГПа. Желательно производить стеклокерамику с механическими свойствами, аналогичными механическим свойствам Al2О3 или ZrO2.

Хотя известны некоторые нетрадиционные стекла и стеклокерамика, такие как стекла на основе оксида редкоземельного металла - оксида алюминия (см., например, заявку РСТ № WO 01/27046 А1, опубликованную 19 апреля 2001 г., и документ Японии № JP 2000-045129, опубликованный 15 февраля 2000 г.), желательно также разработать новые стекла и стеклокерамику, а также новое применение как известных, так и новых стекол и стеклокерамики.

С другой стороны, в данной области известны разные абразивные частицы (например, алмазные частицы, частицы кубического нитрида бора, сплавленные абразивные частицы и спеченные керамические абразивные частицы (включая абразивные частицы, полученные по золь-гелевой технологии)). В одних способах шлифования абразивные частицы используют в свободном виде, тогда как в других частицы включены в абразивные изделия (например, абразивные изделия с покрытием, абразивные изделия со связующим, абразивные изделия на нетканой основе и абразивные щетки). Критерии выбора абразивных частиц для применения в конкретном способе шлифования включают: износостойкость, степень срезания, отделку поверхности подложки, эффективность шлифования и стоимость изделия.

Приблизительно с 1900 г. до середины 1980-х гг. основными абразивными частицами, использующимися для шлифования, например, с помощью абразивных изделий с покрытием и со связующим, как правило, были сплавленные абразивные частицы. Существует два основных типа сплавленных абразивных частиц: (1) сплавленные абразивные частицы на основе альфа оксида алюминия (см., например, патенты США №№ 1161620 (Coulter), 1192709 (Tone), 1247337 (Saunders и др.), 1268533 (Allen) и 2424645 (Baumann и др.)) и (2) сплавленные (иногда также называемые "сплавленные вместе") абразивные частицы на основе оксида алюминия-циркония (см., например, патенты США №№ 3891408 (Rowse и др.), 3781172 (Pett и др.), 3893826 (Quinan и др.), 4126429 (Watson), 4457767 (Poon и др.) и 5143522 (Gibson и др.)) (также см., например, патенты США №№ 5023212 (Dubots и др.) и 5336280 (Dubots и др.), которые описывают некоторые сплавленные оксинитридные абразивные частицы). Сплавленные абразивные частицы на основе оксида алюминия обычно получают следующим образом: в плавильную печь загружают источник алюминия, например, алюминиевую руду или боксит, а также другие требуемые добавки, содержимое нагревают до температуры, превышающей точку плавления, расплав охлаждают до получения отвержденной массы, отвержденную массу размельчают, получая частицы, и затем частицы пропускают через сито и сортируют, получая абразивные частицы с заданным распределением по размеру. Сплавленные абразивные частицы на основе оксида алюминия-циркония обычно получают таким же образом, за исключением того, что в печь загружают как источник алюминия, так и источник циркония, и расплав охлаждается быстрее, чем расплав, используемый для получения сплавленных абразивных частиц на основе оксида алюминия. В сплавленных абразивных частицах на основе оксида алюминия-циркония количество источника оксида алюминия, как правило, составляет приблизительно 50-80 мас.%, а количество оксида циркония составляет 50-20 мас.% оксида циркония. Способ получения плавленого оксида алюминия и сплавленных абразивных частиц на основе оксида алюминия может включать удаление примесей из расплава перед стадией охлаждения.

Хотя сплавленные абразивные частицы на основе альфа оксида алюминия и сплавленные абразивные частицы на основе оксида алюминия-циркония все еще широко используются для шлифования (включая шлифование с помощью абразивных изделий с покрытием и со связующим), приблизительно с середины 1980-х гг. для многих способов шлифования в основном используются абразивные частицы на основе альфа оксида алюминия, полученные по золь-гелевой технологии (см., например, патенты США №№ 4314827 (Leitheiser и др.), 4518397 (Leitheiser и др.), 4623364 (Cottringer и др.), 4744802 (Schwabel), 4770671 (Monroe и др.), 4881951 (Wood и др.), 4960441 (Pellow и др.), 5139978 (Wood), 5201916 (Berg и др.), 5366523 (Rowenhorst и др.), 5429647 (Larmie), 5547479 (Conwell и др.), 5498269 (Larmie), 5551963 (Larmie) и 5725162 (Garg и др.)).

Микроструктура абразивных частиц на основе альфа оксида алюминия, полученных по золь-гелевой технологии, может быть образована очень мелкими кристаллами альфа оксида алюминия с добавлением или без добавления вспомогательных фаз. Срок службы использующихся для шлифования металла абразивных изделий, включающих полученные по золь-гелевой технологии абразивные частицы, гораздо больше, чем срок службы изделий, полученных с использованием традиционных сплавленных абразивных частиц на основе оксида алюминия.

Как правило, способ получения абразивных частиц, полученных по золь-гелевой технологии, является более сложным и более дорогим, чем способ получения традиционных сплавленных абразивных частиц. Обычно получение абразивных частиц с использованием золь-гелевой технологии проводят следующим образом: получают дисперсию или золь, содержащую воду, моногидрат оксида алюминия (бомит) и в другом варианте пептизирующее вещество (например, кислоту, такую как азотная кислота), огеливают дисперсию, сушат огелевшуюся дисперсию, дробят высушенную дисперсию с получением частиц, сортируют частицы, отбирая частицы требуемого размера, обжигают частицы для удаления летучих веществ, спекают обожженные частицы при температуре ниже точки плавления оксида алюминия и просеивают, и сортируют, получая абразивные частицы с требуемым распределением по размеру. Часто в спеченные абразивные частицы включают модификатор(ы) оксид металла для изменения или иной модификации физических свойств и/или микроструктуры спеченных абразивных частиц.

В данной области известны разные абразивные изделия. Как правило, абразивные изделия включают связующее и абразивные частицы, удерживаемые в абразивном изделии связующим. Примеры абразивных изделий включают абразивные изделия с покрытием, абразивные изделия со связующим, абразивные изделия на нетканой основе и абразивные щетки.

Примеры абразивных изделий со связующим включают шлифовальные круги, отрезные круги и хонинговальные бруски. К основным типам связующих систем, используемых для получения абразивных изделий со связующим, относятся синтетическая смола, стеклоподобные материалы и металлы. В абразивах, включающих синтетическую смолу в качестве связующего, для удерживания вместе абразивных частиц с образованием массы определенной формы используется органическая связующая система (например, фенольная связующая система) (см., например, патенты США №№ 4741743 (Narayanan и др.), 4800685 (Haynes и др.), 5037453 (Narayanan и др.) и 5110332 (Narayanan и др.)). К изделиям, включающим связующую систему другого основного типа, относятся керамические шлифовальные круги, в которых для связывания абразивных частиц в единую массу используется стеклянное связующее (см., например, патенты США №№ 4543107 (Rue), 4898587 (Hay и др.), 4997461 (Markhoff-Matheny и др.) и 5863308 (Qi и др.)). Окончательное формирование стеклянной связывающей массы обычно происходит при температуре от 900 до 1300°С. Сегодня для получения керамических шлифовальных кругов используются абразивные частицы как на основе сплавленного оксида алюминия, так и полученные по золь-гелевой технологии. Однако сплавленный оксид алюминия-циркония, как правило, не включают в шлифовальные круги на керамической связке отчасти вследствие термической стабильности оксида алюминия-циркония. При повышенной температуре, при которой образуется стеклянная связывающая масса, физические свойства оксида алюминия-циркония ухудшаются, приводя к существенному снижению качества шлифования. В абразивных изделиях с металлическим связующим для связывания абразивных частиц обычно используют спекшийся или гальванизированный металл.

Производство абразивов по-прежнему нуждается в абразивных частицах и абразивных изделиях с более простым и более дешевым способом получения и/или с более хорошими рабочими характеристиками, чем у традиционных абразивных частиц и изделий.

Краткое описание изобретения

В одном аспекте настоящее изобретение предоставляет стеклокерамику со средним значением твердости, составляющим по меньшей мере 13 ГПа (в некоторых вариантах осуществления настоящего изобретения предпочтительно по меньшей мере 14, 15, 16, 17 или даже по меньшей мере 18 ГПа), где стеклокерамика имеет перпендикулярные друг другу измерения x, y и z, а также где каждый из размеров x, y и z составляет по меньшей мере 5 мм (в некоторых вариантах осуществления настоящего изобретения по меньшей мере 10 мм). Размеры материала x, y и z определяют либо визуально, либо с помощью микроскопа в зависимости от их величины. Указанный размер z представляет собой, например, диаметр сферы, толщину покрытия или максимальную длину призматической формы.

В настоящей заявке:

термин "аморфный материал" обозначает материал, полученный из расплава и/или паровой фазы, не обладающий кристаллической структурой дальнего порядка по данным рентгеновских дифракционных измерений и/или дающий экзотермический пик кристаллизации аморфного материала на диаграммах ДТА (дифференциального термического анализа) при анализе, обозначенном в настоящем тексте аналогичным образом;

термин "керамика" охватывает аморфные материалы, стекло, кристаллическую керамику, стеклокерамику и их сочетания;

термин "комплексный оксид металла" относится к оксиду металла, включающему два или более металла и кислород (например, CeAl11O18, Dy3Al5O12, MgAl2O4 и Y3Al5O12);

термин "комплекс Al2О3-оксид металла" относится к комплексу оксида металла, включающему на основе теоретических исследований оксидов Al2О3 и один или несколько металлов, отличных от Al (например, CeAl11O18, Dy3Al5О12, MgAl2O4 и Y3Al5O12);

термин "комплекс Al2О3-Y2О3" относится к комплексу оксида металла, включающему на основе теоретических исследований оксидов Al2О3 и Y2O3 (например, Y3Al5О12);

термин "комплекс Al2О3-РЕО" относится к комплексу оксида металла, включающему на основе теоретических исследований оксидов Al2О3 и оксид редкоземельного металла (например, CeAl11O18 и Dy3Al5О12);

термин "стекло" относится к аморфному материалу, обладающему температурой стеклования;

термин "стеклокерамика" относится к керамике, содержащей кристаллы, образованные при термообработке аморфного материала;

"Tg" обозначает температуру стеклования, определяемую способом, описанным в данном документе под названием "дифференциальный термический анализ";

"Тх" обозначает температуру кристаллизации, определяемую способом, описанным в данном документе под названием "дифференциальный термический анализ";

термин "оксиды редкоземельных элементов" охватывает оксид церия (например, CeO2), оксид диспрозия (например, Dy2O3), оксид эрбия (например, Er2O3), оксид европия (например, Eu2O3), оксид гадолиния (например, Gd2О3), оксид гольмия (например, Но2O3), оксид лантана (например, La2O3), оксид лютеция (например, Lu2O3), оксид неодима (например, Nd2О3), оксид празеодима (например, Pr6O11), оксид самария (например, Sm2О3), оксид тербия (например, Tb2O3), оксид тория (например, Th4О7), оксид тулия (например, Tm2O3), оксид иттербия (например, Y2О3) и их сочетания; и

термин "REO" обозначает оксид(ы) редкоземельных элементов.

В данном тексте принято, что в случае, если не указано, что оксид металла (например, Al2О3, комплекс Al2О3-оксид металла и т.д.) является кристаллическим компонентом, например, в стеклокерамике, то следует понимать так, что этот оксид может находиться в аморфном состоянии, кристаллическом состоянии или частично в аморфном и частично в кристаллическом состояниях. Например, если стеклокерамика содержит Al2O3 и ZrO2, то и Al2O3, и ZrO2 могут каждый находиться в аморфном состоянии, кристаллическом состоянии или частично в аморфном и частично в кристаллическом состояниях или в виде продукта реакции с оксидом (оксидами) другого (других) металла (металлов) (например, если не указано, что, например, Al2O3 присутствует в виде кристаллического Al2O3 или особой кристаллической фазы Al2O3 (например, альфа-Al2О3), то он может присутствовать как кристаллический Al2O3 и/или как часть одного комплекса или нескольких кристаллических комплексов Al2О3-оксиды металлов.

Далее, следует понимать, что стеклокерамика, полученная при нагревании аморфного материала и не характеризующаяся Tg, может в действительности не содержать стекла, а состоять из кристаллов и аморфного материала, не обладающего Tg.

В некоторых вариантах осуществления настоящего изобретения предпочтительная стеклокерамика в соответствии с настоящим изобретением содержит по меньшей мере 35 (в некоторых вариантах осуществления настоящего изобретения предпочтительно по меньшей мере 40, 45, 50, 55, 60, 65 или даже по меньшей мере 70) мас.% Al2О3 по отношению к общей массе стеклокерамики. В некоторых вариантах осуществления настоящего изобретения предпочтительная стеклокерамика в соответствии с настоящим изобретением, а также стекла, используемые для получения стеклокерамики, кроме Al2О3, содержат другие оксиды, такие как Y2O3, REO, ZrO2, HfO2 и/или их сочетания.

В некоторых вариантах осуществления настоящего изобретения предпочтительная стеклокерамика настоящего изобретения, стекла, включающие такую стеклокерамику, а также стекла, используемые для получения такой стеклокерамики, содержат Al2О3, Y2О3 и по меньшей мере один из оксидов ZrO2 или HfO2, где Al2О3, Y2О3 и по меньшей мере один из оксидов ZrO2 или HfO2 вместе составляют по меньшей мере 80 мас.% по отношению к общей массе стекла или стеклокерамики. В некоторых вариантах осуществления настоящего изобретения предпочтительная стеклокерамика в соответствии с настоящим изобретением, стекла, включающие такую стеклокерамику, а также стекла, используемые для получения такой стеклокерамики, содержат Al2O3, REO и по меньшей мере один из оксидов ZrO2 или HfO2, где Al2О3, REO и по меньшей мере один из оксидов ZrO2 или HfO2 вместе составляют по меньшей мере 80 (в некоторых вариантах осуществления настоящего изобретения 85, 90, 95 или даже по меньшей мере 100) мас.% по отношению к общей массе стекла или стеклокерамики. В некоторых вариантах осуществления настоящего изобретения предпочтительная стеклокерамика в соответствии с настоящим изобретением, стекла, включающие такую стеклокерамику, а также стекла, используемые для получения такой стеклокерамики, содержат Al2О3, REO, Y2O3 и по меньшей мере один из оксидов ZrO2 или HfO2, где Al2О3, REO, Y2O3, и по меньшей мере один из оксидов ZrO2 или HfO2 вместе составляют по меньшей мере 80 (в некоторых вариантах осуществления настоящего изобретения 85, 90, 95 или даже по меньшей мере 100) мас.% по отношению к общей массе стекла или стеклокерамики.

В некоторых вариантах осуществления настоящего изобретения предпочтительная стеклокерамика в соответствии с настоящим изобретением, стекла, включающие такую стеклокерамику, а также стекла, используемые для получения такой стеклокерамики, содержат Al2О3, REO и по меньшей мере один из оксидов ZrO2 или HfO2, где Al2O3, REO и по меньшей мере один из оксидов ZrO2 или HfO2 вместе составляют по меньшей мере 60 (в некоторых вариантах осуществления настоящего изобретения 65, 70, 75, 80, 85, 90, 95 или даже по меньшей мере 100) мас.%, SiO2 составляет менее 20 (в некоторых вариантах осуществления настоящего изобретения предпочтительно менее 15, 10, 5 или даже ноль) мас.% и В2O3 составляет менее 20 (в некоторых вариантах осуществления настоящего изобретения предпочтительно менее 15, 10, 5 или даже ноль) мас.% по отношению к общей массе стекла или стеклокерамики. В некоторых вариантах осуществления настоящего изобретения предпочтительная стеклокерамика в соответствии с настоящим изобретением, стекла, включающие такую стеклокерамику, а также стекла, используемые для получения такой стеклокерамики, содержат Al2О3, Y2O3 и по меньшей мере один из оксидов ZrO2 или HfO2, где Al2O3, Y2O3 и по меньшей мере один из оксидов ZrO2 или HfO2 вместе составляют по меньшей мере 60 (в некоторых вариантах осуществления настоящего изобретения 65, 70, 75, 80, 85, 90, 95 или даже по меньшей мере 100) мас.%, SiO2 составляет менее 20 (в некоторых вариантах осуществления настоящего изобретения предпочтительно менее 15, 10, 5 или даже ноль) мас.% и BrO3 составляет менее 20 (в некоторых вариантах осуществления настоящего изобретения предпочтительно менее 15, 10, 5 или даже ноль) мас.% по отношению к общей массе стекла или стеклокерамики. В некоторых вариантах осуществления настоящего изобретения предпочтительная стеклокерамика в соответствии с настоящим изобретением, стекла, включающие такую стеклокерамику, а также стекла, используемые для получения такой стеклокерамики, содержат Al2О3, Y2O3, REO и по меньшей мере один из оксидов ZrO2 или HfO2, где Al2О3, Y2О3, REO и по меньшей мере один из оксидов ZrO2 или HfO2 вместе составляют по меньшей мере 60 (в некоторых вариантах осуществления настоящего изобретения 65, 70, 75, 80, 85, 90, 95 или даже по меньшей мере 100) мас.%, SiO2 составляет менее 20 (в некоторых вариантах осуществления настоящего изобретения предпочтительно менее 15, 10, 5 или даже ноль) мас.% и В2O3 составляет менее 20 (в некоторых вариантах осуществления настоящего изобретения предпочтительно менее 15, 10, 5 или даже ноль) мас.% по отношению к общей массе стекла или стеклокерамики.

В некоторых вариантах осуществления настоящего изобретения предпочтительная стеклокерамика в соответствии с настоящим изобретением, стекла, включающие такую стеклокерамику, а также стекла, используемые для получения такой стеклокерамики, содержат Al2О3, Y2О3 и по меньшей мере один из оксидов ZrO2 или HfO2, где Al2О3, Y2О3 и, по меньшей мере, один из оксидов ZrO2 или HfO2 вместе составляют по меньшей мере 60 (в некоторых вариантах осуществления настоящего изобретения 65, 70, 75, 80, 85, 90, 95 или даже по меньшей мере 100) мас.% по отношению к массе стекла и стеклокерамике, a SiO2, В2O3 и Р2О5 вместе составляют менее 40 (в некоторых вариантах осуществления настоящего изобретения предпочтительно менее 35, 30, 25, 20, 15, 10, 5 или даже ноль) мас.% по отношению к общей массе стекла или стеклокерамики. В некоторых вариантах осуществления настоящего изобретения предпочтительная стеклокерамика в соответствии с настоящим изобретением, стекла, включающие такую стеклокерамику, а также стекла, используемые для получения такой стеклокерамики, содержат Al2О3, REO и, по меньшей мере, один из оксидов ZrO2 или HfO2, где Al2O3, REO и, по меньшей мере, один из оксидов ZrO2 или HfO2 вместе составляют по меньшей мере 60 (в некоторых вариантах осуществления настоящего изобретения 65, 70, 75, 80, 85, 90, 95 или даже по меньшей мере 100) мас.% по отношению к массе стекла и стеклокерамике, a SiO2, B2O3 и P2O5 вместе составляют менее 40 (в некоторых вариантах осуществления настоящего изобретения предпочтительно менее 35, 30, 25, 20, 15, 10, 5 или даже ноль) мас.% по отношению к общей массе стекла или стеклокерамики. В некоторых вариантах осуществления настоящего изобретения предпочтительная стеклокерамика в соответствии с настоящим изобретением, стекла, включающие такую стеклокерамику, а также стекла, используемые для получения такой стеклокерамики, содержат Al2О3, REO, Y2O3 и, по меньшей мере, один из оксидов ZrO2 или HfO2, где Al2O3, REO, Y2O3 и, по меньшей мере, один из оксидов ZrO2 или HfO2 вместе составляют по меньшей мере 60 (в некоторых вариантах осуществления настоящего изобретения 65, 70, 75, 80, 85, 90, 95 или даже по меньшей мере 100) мас.% по отношению к массе стекла и стеклокерамике, a SiO2, В2О3 и P2O5 вместе составляют менее 40 (в некоторых вариантах осуществления настоящего изобретения предпочтительно менее 35, 30, 25, 20, 15, 10, 5 или даже ноль)% мас. по отношению к общей массе стекла или стеклокерамики.

В некоторых вариантах осуществления настоящего изобретения предпочтительная стеклокерамика в соответствии с настоящим изобретением, стекла, включающие такую стеклокерамику, а также стекла, используемые для получения такой стеклокерамики, содержат суммарно менее 40 (в некоторых вариантах осуществления настоящего изобретения предпочтительно менее 35, 30, 25, 20, 15, 10, 5 или даже ноль) мас.% SiO2, В2О3 и P2O5 по отношению к общей массе стекла или стеклокерамики. В некоторых вариантах осуществления настоящего изобретения предпочтительная стеклокерамика в соответствии с настоящим изобретением, стекла, включающие такую стеклокерамику, а также стекла, используемые для получения такой стеклокерамики, содержат суммарно не более 10 (в некоторых вариантах осуществления настоящего изобретения предпочтительно менее 5, 4, 3, 2, 1 или даже ноль) мас.% As2O3, В2O3, GeO2, Р2O5, SiO2, TeO2 и V2O5 по отношению к общей массе стекла или стеклокерамики.

В некоторых вариантах осуществления настоящего изобретения стеклокерамика предпочтительно содержит по меньшей мере 35, 40, 45, 50, 55, 60, 65 или даже по меньшей мере 70 мас.% Al2O3 по отношению к общей массе стеклокерамики.

В другом аспекте настоящее изобретение предоставляет способ получения стеклокерамики в соответствии с настоящим изобретением, который включает:

тепловую обработку аморфного материала (например, стекла), в результате которой по меньшей мере часть аморфного материала превращается в стеклокерамику в соответствии с настоящим изобретением.

В другом аспекте настоящее изобретение предоставляет способ получения стеклокерамического изделия, который включает:

получение частиц стекла, характеризующегося Tg;

нагревание частиц стекла до температуры, превышающей Tg, чтобы в результате частицы стекла коалесцировали с образованием определенной формы;

охлаждение формы с получением стеклянного изделия и тепловую обработку стеклянного изделия с получением стеклокерамического изделия.

В следующем аспекте настоящее изобретение предоставляет абразивные частицы, включающие стеклокерамику в соответствии с настоящим изобретением со средним значением твердости, составляющим не менее 15 ГПа, предпочтительно не менее 16 ГПа, не менее 17 ГПа или даже не менее 18 ГПа.

Абразивные частицы можно использовать в составе абразивного изделия или в несвязанном виде. Абразивные частицы в соответствии с настоящим изобретением включают связующее и совокупность абразивных частиц, где по меньшей мере часть совокупности абразивных частиц представляет собой абразивные частицы в соответствии с настоящим изобретением. Примеры абразивных изделий включают абразивные изделия с покрытием, абразивные изделия со связующим (например, круги), абразивные изделия на нетканой основе и абразивные щетки. Абразивные частицы с покрытием обычно включают основу, содержащую первую и вторую противоположные основные поверхности, где связующее и совокупность абразивных частиц образуют абразивный слой по меньшей мере на части первой основной поверхности.

В некоторых вариантах осуществления настоящего изобретения абразивные частицы в соответствии с настоящим изобретением составляют в абразивном изделии предпочтительно по меньшей мере 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95 или даже 100 мас.% по отношению к общей массе совокупности абразивных частиц, содержащихся в абразивном изделии.

Перед применением абразивные частицы, как правило, сортируют для получения заданного распределения по размерам. Такое распределение обычно находится в интервале размеров частиц от крупного до мелкого. В области техники, связанной с абразивами, фракции, входящие в данный интервал, иногда называют "грубыми", "контрольными" и "тонкими". Абразивные частицы, рассортированные в соответствии с принятыми в промышленности классификационными стандартами, имеют распределение по размерам, соответствующее номинальному разряду с определенными численными пределами. Такие принятые в промышленности классификационные стандарты (т.е. определенные номинальные разряды) включают стандарты Американского национального института стандартов (ANSI), стандарты Федерации европейских производителей абразивных изделий (FEPA) и японские промышленные стандарты (JIS). В одном аспекте настоящее изобретение предоставляет совокупность абразивных частиц конкретного номинального разряда, где по меньшей мере часть совокупности абразивных частиц представляет собой абразивные частицы в соответствии с настоящим изобретением. В некоторых вариантах осуществления настоящего изобретения абразивные частицы в соответствии с настоящим изобретением составляют предпочтительно по меньшей мере 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95 или даже 100 мас.% по отношению к общей массе совокупности абразивных частиц, содержащихся в абразивном изделии в соответствии с настоящим изобретением, на основе общей массы множества абразивных частиц.

В другом аспекте настоящее изобретение предоставляет способ получения абразивных частиц в соответствии с настоящим изобретением, включающий тепловую обработку содержащих аморфный материал частиц, в результате которой по меньшей мере часть аморфного материала превращается в стеклокерамику, образующую абразивные частицы. Как правило, абразивные частицы, включающие стеклокерамику, сортируют после тепловой обработки, получая совокупность абразивных частиц конкретного номинального разряда, где по меньшей мере часть совокупности абразивных частиц представляет собой совокупность абразивных частиц, включающих стеклокерамику. В одном из вариантов перед тепловой обработкой частиц, содержащих аморфный материал, получают совокупность частиц конкретного номинального разряда, где по меньшей мере часть частиц представляет собой совокупность содержащих аморфный материал частиц, подлежащих тепловой обработке, и где тепловую обработку проводят так, чтобы получить совокупность абразивных частиц конкретного номинального разряда, где по меньшей мере часть абразивных частиц представляет собой совокупность абразивных частиц, содержащих стеклокерамику.

В другом аспекте настоящее изобретение предоставляет способ получения абразивных частиц в соответствии с настоящим изобретением, включающий тепловую обработку содержащих аморфный материал частиц, в результате которой по меньшей мере часть аморфного материала превращается в стеклокерамику, образующую абразивные частицы. Как правило, абразивные частицы, включающие стеклокерамику, сортируют после тепловой обработки, получая совокупность абразивных частиц конкретного номинального разряда, где по меньшей мере часть совокупности абразивных частиц представляет собой совокупность абразивных частиц, включающих стеклокерамику. Необязательно перед тепловой обработкой частиц, содержащих аморфный материал, получают совокупность частиц конкретного номинального разряда, где по меньшей мере часть частиц представляет собой совокупность содержащих аморфный материал частиц, подлежащих тепловой обработке, и где тепловую обработку проводят так, чтобы получить совокупность абразивных частиц конкретного номинального разряда, где по меньшей мере часть абразивных частиц представляет собой совокупность абразивных частиц, содержащих стеклокерамику.

В другом аспекте настоящее изобретение предоставляет способ получения абразивных частиц в соответствии с настоящим изобретением, который включает:

тепловую обработку аморфного материала, в результате которой по меньшей мере часть аморфного материала превращается в стеклокерамику в соответствии с настоящим изобретением со средним значением твердости, составляющим не менее 15 ГПа; и

размельчение стеклокерамики с получением абразивных частиц, включающих стеклокерамику. Как правило, абразивные частицы, включающие стеклокерамику, сортируют, получая совокупность абразивных частиц конкретного номинального разряда, где по меньшей мере часть совокупности абразивных частиц представляет собой совокупность абразивных частиц, включающих стеклокерамику.

В следующем аспекте настоящее изобретение предоставляет способ шлифования поверхности, включающий:

получение абразивного изделия, включающего связующее и совокупность абразивных частиц, которые по меньшей мере отчасти представляют собой абразивные частицы в соответствии с настоящим изобретением;

приведение в контакт по меньшей мере одной из абразивных частиц в соответствии с настоящим изобретением с поверхностью обрабатываемого объекта; и

перемещение по меньшей мере одного из приведенных в контакт абразивных частиц в соответствии с настоящим изобретением и поверхности контакта, приводящее к шлифованию по меньшей мере части поверхности абразивной частицей в соответствии с настоящим изобретением, находящейся в контакте с данной поверхностью.

В другом аспекте настоящее изобретение предоставляет способ получения стеклокерамики в соответствии с настоящим изобретением, который включает:

объединение по меньшей мере (а) стекла, характеризующегося Tg, и (b) жаростойких частиц (например, частиц оксидов металлов, боридных частиц, карбидных частиц, нитридных частиц, алмазных частиц, металлических частиц, стеклянных частиц и их сочетаний) по сравнению со стеклянными частицами;

нагревание частиц стекла до температуры, превышающей Tg, так, чтобы в результате частицы стекла коалесцировали с образованием определенной формы;

охлаждение стекла с получением керамики; и

тепловую обработку стекла керамики, в результате которой по меньшей мере часть стекла превращается в стеклокерамику.

Стеклокерамика в соответствии с настоящим изобретением может быть получена в виде частиц (например, стеклянных шариков (например, шариков, имеющих диаметр не менее 1 микрометра, 5 микрометров, 10 микрометров, 25 микрометров, 50 микрометров, 100 микрометров, 150 микрометров, 250 микрометров, 500 микрометров, 750 микрометров, 1 мм, 5 мм или даже по меньшей мере 10 мм), изделий (например, пластин), волокон, частиц и покрытий (например, тонких покрытий)) или превращена в такие частицы, изделия, волокна и покрытия. Частицы и волокна из стеклокерамики используют, например, для теплоизоляции, а также в качестве наполнителей или армирующих веществ в композитах (например, в керамических композитах, металлических композитах или в композитах на основе полимерной матрицы). Тонкие покрытия можно использовать, например, в качестве защитных покрытий при применениях, сопровождающихся истиранием, а также для теплорегуляции. Примеры изделий, которые могут быть получены в соответствии с настоящим изобретением, включают кухонную посуду (например, тарелки, ножи), стоматологические скобы и армирующие волокна, вставные детали режущих инструментов, абразивные материалы и структурные компоненты газовых двигателей (например, клапаны и подшипники), медицинские имплантанты и хирургические скальпели. Другие изделия включают такие, которые имеют защитное покрытие из керамики на внешней поверхности корпуса или на другой поверхности.

Краткое описание чертежей

На Фиг.1 схематически изображен фрагмент поперечного сечения абразивного изделия с покрытием, включающего абразивные частицы в соответствии с настоящим изобретением;

на Фиг.2 приведено объемное изображение абразивного изделия со связующим, включающего абразивные частицы в соответствии с настоящим изобретением;

на Фиг.3 приведено увеличенное схематическое изображение абразивного изделия на нетканой основе, включающего абразивные частицы в соответствии с настоящим изобретением;

на Фиг.4 приведены результаты ДТА материала, полученного в примере 1;

на Фиг.5 приведена растрово-электронная микрофотография (SEM-Scanning Electron Micrograph) поверхности разрыва материала, полученного в примере 22;

на Фиг.6 приведена растрово-электронная микрофотография (SEM) поверхности разрыва материала, полученного в примере 24;

на Фиг.7 приведена растрово-электронная микрофотография (SEM) поверхности разрыва материала, полученного в примере 30;

на Фиг.8 приведена растрово-электронная микрофотография (SEM) поверхности разрыва материала, полученного в примере 30;

на Фиг.9 приведена растрово-электронная микрофотография (SEM) поверхности разрыва материала, полученного в примере 31;

на Фиг.10 приведена микрофотография материала, полученная с помощью электронного микроскопа с обратным рассеиванием, полученного в примере 32;

на Фиг.11 приведена оптическая микрофотография среза (толщиной 2 мм) материала, полученного горячим прессованием, демонстрирующая прозрачность материала;

на Фиг.12 приведена растрово-электронная микрофотография (SEM) шлифованного участка материала примера 35, полученного с использованием тепловой обработки; и

на Фиг.13 и 14 приведены растрово-электронные микрофотографии (SEM) шлифованных участков материалов примеров 36 и 37 соответственно, полученных с использованием тепловой обработки.

Подробное описание

Стеклокерамика в соответствии с настоящим изобретением может быть получена, например, путем включения кристаллического аморфного материала (например, стекла) или аморфного материала в керамику, содержащую аморфный материал. В некоторых вариантах осуществления настоящего изобретения аморфный материал, используемый для получения стеклокерамики в соответствии с настоящим изобретением, и полученная из него стеклокерамика предпочтительно содержат в общей сложности не более 30 (в некоторых вариантах осуществления настоящего изобретения предпочтительно не более 20, 15, 10, 5, 4, 3, 2, 1 или даже ноль) мас.% As2O3, В2О3, GeO2, Р2О5, SiO2, TeO2 и V2O5 по отношению к общей массе аморфного материала или стеклокерамики.

В некоторых вариантах осуществления настоящего изобретения аморфный материал, используемый для получения стеклокерамики в соответствии с настоящим изобретением, и полученная из него стеклокерамика предпочтительно содержат по меньшей мере 35, 40, 45, 50, 55, 60, 65 или даже 70 мас.% Al2О3 по отношению к общей массе аморфного материала или стеклокерамики.

Некото