Способ изготовления изделий из гипса

Иллюстрации

Показать всеИзобретение относится к области строительства, в частности к производству гипсовых стеновых и облицовочных изделий. Технический результат - повышение водостойкости, снижение энергоемкости способа изготовления изделий. В способе изготовления изделий из гипса, включающем помол дигидрата сульфата кальция, его затворение и формование изделий, помол производят до получения полидисперсных порошков грубого и тонкого помола, характеризующихся остатками на сите № 02 - 15-23% и до 2% соответственно при соотношении средних диаметров частиц в порошках грубого и тонкого помола D/d, равном 16, затем смешивают порошки грубого и тонкого помола в сухом виде при соотношении их в смеси, равном 1:1,23, после чего полученную смесь затворяют насыщенным раствором извести до получения полусухой смеси с влажностью 14-16%, а формование осуществляют методом полусухого прессования под давлением 30-35 МПа. 1 табл., 4 ил.

Реферат

Изобретение относится к области строительства, в частности к производству гипсовых стеновых и облицовочных изделий.

Известен способ изготовления гипсовых изделий, при этом влажный природный двуводный гипс или цитрогипс смешивают с серной кислотой, а затем последовательно с сухой негашеной известью и водой затворения, затем полученную сырьевую смесь прессуют с одновременным удалением избытка воды затворения (RU 2132310 С1, 27.06.1999).

Недостатком данного способа является сложность процесса изготовления изделий, высокие затраты на их производство, а также низкая водостойкость изделий.

Наиболее близким техническим решением к заявляемому является способ изготовления изделий из гипса, при этом производят первоначальный помол дигидрата сульфата кальция с известью до удельной поверхности 450-520 м2/кг, а затем вводят добавку суперпластификатора С-3 на основе натриевой соли продукта конденсации нафталинсульфокислоты с формальдегидом в количестве 0,5-2,0% от массы сухой смеси и дополнительно измельчают до удельной поверхности 850-1020 м2/кг (RU 2036878 С1, 09.06.1995).

Недостатком вышеуказанного технического решения является высокая энергоемкость процесса изготовления изделий и их высокая стоимость за счет использования высокодисперсного порошка, а также их низкая водостойкость.

В основе создания изобретения лежит задача по разработке такого способа изготовления изделий из гипса, который позволит упростить технологию получения изделий, снизить ее энергоемкость и повысить водостойкость изделий за счет использования полусухого прессования бинарной сырьевой смеси порошков грубого и тонкого помола дигидрата сульфата кальция.

Технический результат выражается в образовании водостойких кристаллизационных контактов за счет внутренних резервов системы, без участия процесса гидратации, за счет достижения пересыщения в результате перекрывания приповерхностных слоев частиц дигидрата сульфата кальция разных диаметров, при их механическом сближении.

Технический результат достигается тем, что в способе изготовления изделий из гипса, включающем помол дигидрата сульфата кальция, его затворение и формование изделий, помол дигидрата сульфата кальция производят до получения порошков, соответствующих грубому (остаток на сите № 02 - до 23%) и тонкому помолу (остаток на сите № 02 - до 2%) при соотношении средних диаметров частиц в порошках D/d=16, а затем смешивают порошки грубого и тонкого помола в сухом виде при соотношении их в смеси, равном 1:1,23, после чего полученную смесь затворяют насыщенным раствором извести до получения полусухой смеси с влажностью 14-16%, а формование осуществляют методом полусухого прессования под давлением 30-35 МПа.

Изобретение поясняется чертежом, где

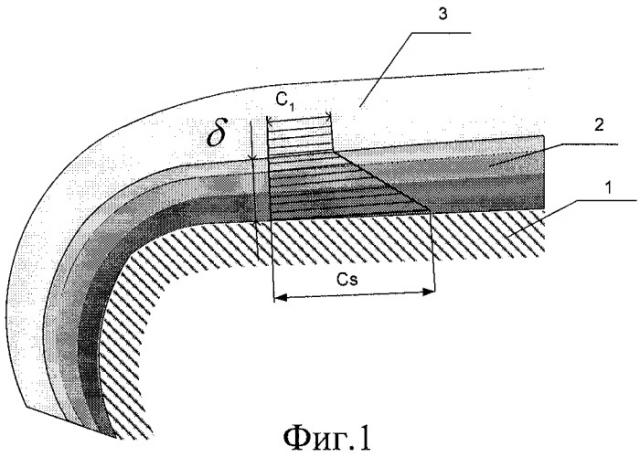

на фиг.1 схематично представлено изменение концентрации раствора двуводного гипса вблизи поверхности растворения;

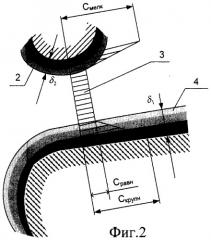

на фиг.2 схематично представлено изменение концентрации раствора дигидрата сульфата кальция в приповерхностном слое растворяющихся частиц;

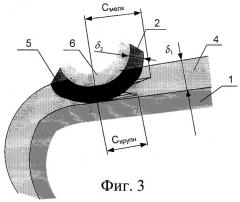

на фиг.3 схематично представлена модель образования кристаллизационных контактов;

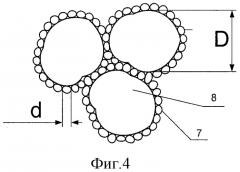

на фиг.4 схематично представлена модель структуры.

Вблизи поверхности растворения частиц дигидрата сульфата кальция 1 возникает неподвижный слой жидкости 2 толщиной δ, в пределах которого концентрация раствора изменяется от максимального значения CS до C1 - концентрации в основной массе раствора 3.

Толщина этого слоя изменяется в пределах от 5 до 100 мкм. В полидисперсной системе концентрация раствора у поверхности мелкой частицы (слой неподвижного раствора 1 толщиной δ1) составит Смелк, у поверхности крупной частицы (слой неподвижного раствора 2 толщиной δ2) - Скрупн, а на некотором удалении, большем толщины неподвижного слоя δ, она будет равна концентрации основной массы раствора 3 Сравн, т.е. концентрация раствора у частиц разных диаметров будет разная, она будет больше у поверхности с меньшим радиусом.

Если при прессовании такие частицы двугидрата сульфата кальция сближаются, то создаются условия, при которых крупная частица 4 оказывается в пересыщенном по отношению к ней приповерхностном растворе 2 мелкой частицы 5.

В результате начнется процесс конденсации растворенного вещества из области перекрытия приповерхностных слоев 3 на поверхности крупной частицы 4. Наиболее активно процесс конденсации вещества будет происходить в местах сближения крупной и мелкой частиц, т.к. точки их контактов обладают наибольшей отрицательной кривизной, что отвечает условиям активной конденсации растворенного вещества. Кристаллизация в этом случае облегчается за счет минимальной физико-химической неоднородности частиц. Зерновой состав смеси (размер частиц и их процентное содержание) определяет количество образующихся контактов (активных центров кристаллизации) и степень пересыщения, а следовательно, и прочность образующейся при этом структуры. Оптимальная структура с точки зрения пустотности и количества активных центров кристаллизации формируется при условии наличия одного зерна с малым диаметром d между зернами с большими размерами D. Образование такой структуры возможно при использовании бинарной смеси на основе полидисперсных порошков дигидрата сульфата кальция грубого и тонкого помола, средний диаметр частиц в которых соотносится как Dсредн/dсредн=16.

При использовании соотношения между средними диаметрами частиц крупного и мелкого порошка бинарной сырьевой смеси двуводного гипса D/d ниже 16 в системе не образуется степени пересыщения, достаточной для кристаллизации вещества, а увеличение соотношения значительно больше 16 технологически сложно для осуществления.

При введении насыщенного раствора извести ниже 14% от массы сухой смеси порошков двуводного гипса в системе не хватает прослойки жидкости для образования раствора двуводного гипса, необходимого для структурообразования, а выше 16% - излишняя жидкая фаза препятствует сближению частиц на необходимое расстояние и образованию кристаллизационных контактов, и при этом усложняется процесс формования изделий.

При использовании давления прессования ниже 30 МПа прочность и водостойкость материала понижается, т.к. нарушается одно из условий образования кристаллизационных контактов - сближение частиц на расстояния действия близкодействующих сил.

При превышении указанного предела возможно образование трещин в материале за счет действия внутренних напряжений, связанных с пластическими деформациями.

Пример конкретного осуществления изобретения.

Кусковой двуводный гипс в количестве 7 кг подвергали дроблению на щековой дробилке до размера частиц, не превышающих 50 мм. Затем отвешивали две навески, равные 3,5 кг, и загружали их в шаровую мельницу сухого помола с мелющими телами цельпебсами. Помол производили до получения порошков, соответствующих грубому (остаток на сите № 02 - до 23%) и тонкому помолу (остаток на сите № 02 - до 2%) при соотношении средних диаметров частиц в порошках D/d=16. Навески молотого гипса в количестве: грубого помола - 2,23 кг, тонкого помола - 3,5 кг (в соотношении порошков грубого и тонкого помола 1:1,23 по массе) смешивали в сухом состоянии. Полученную сухую смесь затворяли насыщенным раствором извести в количестве 0,74 кг. Из полученной полусухой смеси с влажностью 14-16% формовали изделия методом полусухого прессования под давлением 30 МПа.

Опытно-лабораторные испытания проводились в лаборатории кафедры производства строительных изделий и конструкций Тверского государственного технического университета. Были получены положительные результаты, позволяющие получить высокопрочные и водостойкие стеновые и отделочные изделия.

| Физико-механические характеристики изделий, полученных на основе бинарной сырьевой смеси техногенного дигидрата сульфата кальция | |||

| № п/п | Показатели свойств изделий | Единицы измерений | Значения показателей свойств |

| 1. | Средняя плотность | кг/м3 | 1730 |

| 2. | Предел прочности при сжатии | МПа | 28 |

| 3. | Пористость | % | 20 |

| 4. | Водостойкость | 0,6-0,75 |

Способ изготовления изделий из гипса, включающий помол дигидрата сульфата кальция, его затворение и формование изделий, отличающийся тем, что помол производят до получения полидисперсных порошков грубого и тонкого помола, характеризующихся остатками на сите №02 15-23% и до 2% соответственно при соотношении средних диаметров частиц в порошках грубого и тонкого помола D/d, равном 16, затем смешивают порошки грубого и тонкого помола в сухом виде при соотношении их в смеси, равном 1:1,23, после чего полученную смесь затворяют насыщенным раствором извести до получения полусухой смеси с влажностью 14-16%, а формование осуществляют методом полусухого прессования под давлением 30-35 МПа.