Композиция поликарбонатной смолы для применения в производстве субстрата для носителя оптической информации

Иллюстрации

Показать всеИзобретение относится к композиции поликарбонатной смолы для применения в производстве субстрата для носителя оптической информации. Композиция поликарбонатной смолы включает 100 массовых частей (А) ароматической поликарбонатной смолы, имеющей среднемассовую молекулярную массу, равную от 13000 до 18000, где указанную ароматическую поликарбонатную смолу (А) получают, подвергая ароматическое дигидроксисоединение и сложный диэфир угольной кислоты реакции переэтерификации, и где смола является, по существу, свободной от атома хлора, и 0,01-0,1 массовых частей (В) частичного сложного эфира, полученного из насыщенной алифатической карбоновой кислоты, имеющей 10-30 атомов углерода, и двух-шестиатомного спирта, указанный частичный сложный эфир (В) имеет кислотное число от более 5 до 20 мгКОН. Субстрат для носителя оптической информации, полученный с использованием композиции поликарбонатной кислоты, проявляет высокую механическую прочность и подавляет присутствие помутнения, а также материал для формования проявляет превосходную пригодность для высокоцикличного формования. 3 з.п. ф-лы, 1 табл.

Реферат

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Область техники

Настоящее изобретение относится к композиции поликарбонатной смолы для применения в производстве субстрата для носителя оптической информации. Более конкретно, настоящее изобретение касается композиции поликарбонатной смолы для применения в производстве субстрата для носителя оптической информации, включающей (А) ароматическую поликарбонатную смолу, имеющую среднемассовую молекулярную массу, равную от 13000 до 18000, где ароматическую поликарбонатную смолу (А) получают, подвергая ароматическое дигидроксисоединение и сложный диэфир угольной кислоты реакции переэтерификации и, где указанная смола является, по существу, свободной от атомов хлора, и (В) частичный сложный эфир, полученный из насыщенной алифатической карбоновой кислоты, содержащей 10-30 атомов углерода и ди-гексаатомного спирта, частичный сложный эфир (В) имеет значение кислотного числа, равное от 2 до 20 мгКОН. Применение композиции поликарбонатной смолы настоящего изобретения в производстве субстрата для носителя оптической информации позволяет достичь преимущества в том, что субстрат (для носителя оптической информации), который обладает высокой механической прочностью и в котором подавлено присутствие "помутнения" (т.е., дымки), может быть получен посредством так называемого "высокоцикличного формования" (т.е. формование может быть осуществлено в течение короткого времени цикла). Поэтому композицию поликарбонатной смолы настоящего изобретения можно с успехом применять в производстве субстрата для носителя оптической информации, такого как оптический диск (например, CD или DVD).

Предшествующий уровень техники

Поликарбонаты широко применяются в различных областях в качестве инженерных пластмасс, имеющих превосходные свойства термостойкости, ударопрочности и прозрачности. Особенно, вследствие недавнего быстрого прогресса информационной технологии, появилась возрастающая потребность в поликарбонатах для производства сохраняющего носителя для музыки и образов и сохраняющего носителя для цифровой информации (такого как сохраняющий носитель для персонального компьютера). В настоящее время, поликарбонаты стали необходимыми смолами для производства оптических дисков и оптических карт, таких как CD, CD-ROM, CD-R, DVD-ROM и DVD-R.

В производстве субстрата для носителя оптической информации, такого как оптический диск, необходимо образование аккуратных микробороздок и микроканавок на субстрате. Необходимо, чтобы поликарбонаты для применения в производстве такого субстрата обладали высокой способностью к переносу и превосходными оптическими свойствами, такими как низкое двойное лучепреломление. Поэтому поликарбонаты с низкой молекулярной массой, имеющие среднемассовую молекулярную массу, равную приблизительно 15500 и обладающие высокой текучестью при формовании, до настоящего времени применяли в производстве субстратов для носителя оптической информации.

В производстве субстратов для носителя оптической информации обычно применяют поликарбонаты, полученные фосгеновым способом. Однако применение поликарбонатов, полученных фосгеновым способом, в производстве субстратов для носителя оптической информации сопровождается следующими проблемами: (1) фосген, применяемый в данном способе, является токсичным и, таким образом, трудным при обращении; (2) метиленхлорид, применяемый в качестве растворителя в данном способе, приводит к содержанию примесей в поликарбонатах (ионов хлора и остаточного метиленхлорида), которые не только неблагоприятно влияют на термическую устойчивость поликарбонатов в процессе формования, но также вызывают коррозию формы, применяемой для формования поликарбонатов; и качество полученного субстрата для носителя оптической информации становится низким в условиях влажного теплового окружения. Для уменьшения данных проблем, сопутствующих фосгеновому способу поликарбонатов в ряде документов сделаны различные предложения для поликарбонатных композиций, содержащих уменьшенное количество вышеупомянутых примесей и способов уменьшения количеств примесей, содержащихся в поликарбонатах, включая выложенное описание не прошедшей экспертизу патентной заявки Японии № Sho 63-316313 (соответствующую патенту США № 4880896), выложенное описание не прошедшей экспертизу патентной заявки Японии № Hei 4-146922 и выложенное описание не прошедшей экспертизу патентной заявки Японии № Sho 63-97627 (соответствующую патенту США № 4798767).

Однако данные способы создают проблемы в том, что примеси (ионы хлора и остаточный метиленхлорид) не могут быть полностью удалены из поликарбонатов и в том, что удаление примесей из поликарбонатов требует значительных трудозатрат. Поэтому поликарбонаты, полученные способом переэтерификации, в котором не используется фосген или метиленхлорид, с недавнего времени стали привлекать внимание.

Однако поликарбонаты, полученные способом переэтерификации имеют следующие проблемы. Когда субстрат для носителя оптической информации (далее в данном документе часто называемый "диск") получают из поликарбоната переэтерификации, получаемый субстрат проявляет худшие свойства по сравнению со свойствами субстрата, полученного из поликарбоната фосгенового способа. Конкретно, когда диск получают из поликарбоната переэтерификации, проблемы возникают не только в том, что полученный диск проявляет низкую механическую прочность, но также в том, что в процессе формования сталкиваются с выраженным наличием "помутнения" (т.е. дымки), что, таким образом, делает его невозможным для получения превосходного субстрата для носителя оптической информации. Кроме того, поликарбонаты переэтерификации обладают дефектом в том, что при попытке сократить время цикла формования для улучшения производительности производства диска (т.е. когда диск получают "высокоцикличным формованием") наличие помутнения, вероятно, является более выраженным. Поэтому желательным является улучшение поликарбонатов переэтерификации в отношении данных свойств.

Хорошо известно, что механическую прочность диска можно улучшить, используя поликарбонат, имеющий увеличенную молекулярную массу. Однако данный способ создает проблему в том, что способность к переносу поликарбоната по отношению к микробороздкам и микроканавкам на диске становится сниженной или двойное лучепреломление диска уменьшается. Поэтому такой способ не используют в данной области техники.

С другой стороны, по отношению к помутнению (т.е. дымке) считают, что помутнение вызывается низким высвобождением из формы диска в способе формования, поэтому сделаны различные предложения по антиадгезионным смазкам.

Например, при попытке улучшить способность к переносу поликарбоната в выложенном описании не прошедшей экспертизу патентной заявке Японии № Sho 60-113201 предлагается формованное изделие для оптического применения, включающее поликарбонатную композицию, содержащую 0,01-0,2 массовых частей, относительно 100 массовых частей поликарбоната, моноглицерида насыщенной алифатической монокислоты, содержащей 16-22 атомов углерода. Считают, что моноглицерид, используемый в данном патентном документе, представляет собой коммерчески доступный продукт. В данной связи, следует отметить, что, как описано ниже, значение кислотного числа коммерчески доступного моноглицерида алифатической кислоты составляет приблизительно 1 мгКОН. Поэтому значение кислотного числа моноглицерида, применяемого в данном патентном документе, не попадает в интервал значений кислотного числа (равный от 2 до 20 мгКОН), предписанного для частичного сложного эфира, используемого в настоящем изобретении.

С другой стороны, при попытке обеспечить хорошие свойства высвобождения из формы поликарбоната и подавить гидролиз поликарбоната в выложенном описании не прошедшей экспертизу патентной заявки Японии № Hei 7-169092 предложен субстрат для носителя оптической информации, включающий поликарбонатную композицию, содержащую антиадгезионную смазку, которая включает в себя сложный эфир С10-С30 алифатической кислоты (например, моностеарат глицерина) и которая имеет значение рН, равное 7 или менее, где антиадгезионная смазка присутствует в количестве, равном 0,5% мас. или менее от массы поликарбонатной композиции. В данном документе является предпочтительным, чтобы сложный эфир алифатической кислоты, используемый в нем, имел значение рН, равное от 4,0 до 6,5. С другой стороны, как описано ниже, когда значение кислотного числа частичного сложного эфира, используемого в настоящем изобретении (которое находится в диапазоне от 2 до 20 мгКОН) выражено с точки зрения значения рН, которое получают, учитывая технологические условия, как описано в данном документе, получают значения рН в диапазоне от приблизительно 1,75 до приблизительно 2,75. Поэтому значение кислотного числа частичного сложного эфира, используемого в данном документе, не попадает в диапазон значений кислотного числа (от 2 до 20 мгКОН), предписанного для частичного сложного эфира, используемого в настоящем изобретении.

При попытке улучшить свойства высвобождения из формы, термическое сопротивление и способность к переносу поликарбоната в выложенном описании не прошедшей экспертизу патентной заявки Японии № Hei 8-73724 предлагается композиция, включающая 100 массовых частей ароматической поликарбонатной смолы, имеющей содержание концевых гидроксильных групп, равное от 2 до 40 мольных % и молекулярно-массовое распределение (Mw/Mn), равное от 2,0 до 2,8, как определено гельпроникающей хроматографией, и 0,01-0,1 масс. частей частичного сложного эфира, полученного из алифатической карбоновой кислоты и полиатомного спирта. Считается, что частичный сложный эфир, используемый в данном документе, представляет собой коммерчески доступный продукт. В данной связи следует отметить, что, как описано ниже, значение кислотного числа коммерчески доступного частичного эфира равно приблизительно 1 мгКОН. Поэтому значение кислотного числа частичного сложного эфира, используемого в данном документе, не попадает в диапазон значений кислотного числа (от 2 до 20 мгКОН), предписанного для частичного сложного эфира, используемого в настоящем изобретении.

Данные известные методы не позволяют удовлетворительно решить вышеупомянутые проблемы, сопутствующие поликарбонатам и, следовательно, желательным является усовершенствование известных методов. Так, было решено разработать материал для формования, который включает в себя поликарбонатную смолу, полученную способом переэтерификации и которая обладает преимуществом, заключающимся не только в том, что ее можно использовать в производстве превосходного субстрата для носителя оптической информации, субстрата, проявляющего высокую механическую прочность и подавление присутствия помутнения (т.е. дымки), но также в том, что материал для формования проявляет превосходную пригодность для высокоцикличного формования (т.е. превосходную способность к формованию в течение короткого времени цикла).

КРАТКОЕ СОДЕРЖАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Авторы настоящего изобретения провели экстенсивные и интенсивные исследования с точки зрения решения вышеупомянутых проблем, сопутствующих предыдущему уровню техники, в котором при производстве субстрата для носителя оптической информации используют поликарбонатную смолу переэтерификации. В результате, во-первых, было обнаружено, что данные проблемы не могут быть решены просто добавлением к карбонатной смоле переэтерификации известного частичного сложного эфира, полученного из насыщенной алифатической карбоновой кислоты и полиатомного спирта, где частичный сложный эфир в настоящее время широко применяют в качестве антиадгезионной смазки при формовании. Дальнейшие интенсивные исследования показали, что в производстве субстрата для носителя оптической информации предпочтительным является использование композиции поликарбонатной смолы, включающей в себя поликарбонатную смолу, полученную способом переэтерификации, и частичный сложный эфир, полученный из насыщенной алифатической карбоновой кислоты, содержащей 10-30 атомов углерода, и ди-гексаатомный спирт, где частичный сложный эфир имеет значение кислотного числа, равное от 2 до 20 мгКОН. Конкретно, данная композиция поликарбонатной смолы обладает преимуществом, заключающемся не только в том, что полученный субстрат проявляет значительно улучшенную механическую прочность и замечательное подавление присутствия помутнения (т.е. дымки), но также в том, что композиция поликарбонатной смолы проявляет превосходную пригодность для высокоцикличного формования (т.е. превосходную способность к формованию в течение короткого времени цикла). Таким образом, неожиданно было обнаружено, что посредством применения такой композиции поликарбонатной смолы в производстве субстрата для носителя оптической информации могут быть решены вышеупомянутые проблемы. Настоящее изобретение основано на решениях указанных задач.

Соответственно, первой задачей настоящего изобретения является создание композиции поликарбонатной смолы, которая обладает преимуществом не только в том, что ее можно использовать в производстве превосходного субстрата для носителя оптической информации, такого как оптический диск (например, CD или DVD), субстрата, проявляющего высокую механическую прочность и замечательное подавление присутствия помутнения (т.е. дымки), но также в том, что композиция смолы проявляет превосходную пригодность для высокоцикличного формования (т.е. превосходную способность к формованию в течение короткого времени цикла).

Вышеприведенные и другие задачи, признаки и преимущества настоящего изобретения будут очевидны из следующего подробного описания и прилагаемой формулы изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к композиции поликарбонатной смолы для применения в производстве субстрата для носителя оптической информации, включающей:

100 массовых частей (А) ароматической поликарбонатной смолы, имеющей среднемассовую молекулярную массу, равную от 13000 до 18000,

где ароматическую поликарбонатную смолу (А) получают, подвергая ароматическое дигидроксисоединение и сложный диэфир угольной кислоты реакции переэтерификации, и смола является, по существу, свободной от атома хлора, и

0,01-0,1 массовых частей (В) частичного сложного эфира, полученного из насыщенной алифатической карбоновой кислоты, имеющей 10-30 атомов углерода, и ди-гексаатомного спирта, частичный сложный эфир (В) имеет кислотное число от 2 до 20 мгКОН.

Для упрощения понимания настоящего изобретения существенные признаки и различные предпочтительные воплощения настоящего изобретения перечислены ниже.

1. Композиция поликарбонатной смолы для применения в производстве субстрата для носителя оптической информации, включающая:

100 массовых частей (А) ароматической поликарбонатной смолы, имеющей среднемассовую молекулярную массу, равную от 13000 до 18000,

где ароматическую поликарбонатную смолу (А) получают, подвергая ароматическое дигидроксисоединение и сложный диэфир угольной кислоты реакции переэтерификации, и смола является, по существу, свободной от атома хлора, и

0,01-0,1 массовых частей (В) частичного сложного эфира, полученного из насыщенной алифатической карбоновой кислоты, имеющей 10-30 атомов углерода, и ди-гексаатомного спирта, частичный сложный эфир (В) имеет кислотное число от 2 до 20 мгКОН.

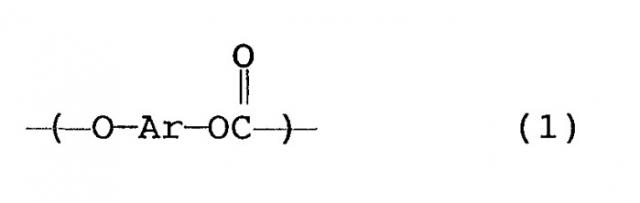

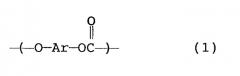

2. Композиция поликарбонатной смолы в соответствии с вышеуказанным пунктом 1, где ароматическая поликарбонатная смола (А) включает множество ароматических поликарбонатных основных цепей, каждая из которых включает повторяющиеся блоки, каждый из которых представлен следующей формулой (1):

где Ar представляет собой дивалентную С5-С200 ароматическую группу,

где множество ароматических поликарбонатных основных цепей совместно содержат, по меньшей мере, один гетероблок,

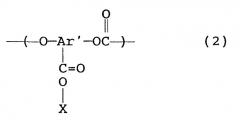

гетероблок представлен следующей формулой (2):

где Ar' представляет собой тривалентную С5-С200 ароматическую группу и Х представляет собой поликарбонатную цепь, имеющую

повторяющиеся блоки, каждый из которых представлен формулой

где Ar такой, как определено выше и имеет молекулярную массу от 214 до 6000 и

где в случае, если поликарбонатные основные цепи содержат множество гетероблоков, гетероблоки являются одинаковыми или различными,

количество гетероблока (2) составляет от 0,03 до 0,20

мольных % от общего молярного количества повторяющихся блоков (1).

3. Композиция поликарбонатной смолы в соответствии с вышеуказанными пунктами 1 или 2, где частичный сложный эфир (В) представляет собой, по меньшей мере, один представитель, выбранный из группы, состоящей из моностеарата глицерина и монопальмитата глицерина.

4. Композиция поликарбонатной смолы в соответствии с вышеуказанными пунктами 1 или 2, которая представляет собой субстрат для носителя оптической информации, причем субстрат получают литьем под давлением.

Ниже в данном документе изобретение описано подробно.

Композиция поликарбонатной смолы настоящего изобретения для применения в производстве субстрата для носителя оптической информации представляет собой композицию, включающую:

100 массовых частей (А) ароматической поликарбонатной смолы, имеющей среднемассовую молекулярную массу, равную от 13000 до 18000,

где ароматическую поликарбонатную смолу (А) получают, подвергая ароматическое дигидроксисоединение и сложный диэфир угольной кислоты реакции переэтерификации, и смола является, по существу, свободной от атома хлора, и

0,01-0,1 массовых частей (В) частичного сложного эфира, полученного из насыщенной алифатической карбоновой кислоты, имеющей 10-30 атомов углерода, и ди-гексаатомного спирта, частичный сложный эфир (В) имеет кислотное число от 2 до 20 мгКОН.

В настоящем изобретении термин "ароматическое дигидроксисоединение" означает соединение, представленное формулой:

где Ar представляет дивалентную С5-С200 ароматическую группу.

Конкретным примером ароматической группы Ar является дивалентная ароматическая группа, представленная формулой:

-Ar1-Y-Ar2-, где каждый из Ar1 и Ar2 независимо представляет дивалентную С5-С70 карбоциклическую или гетероциклическую ароматическую группу и Y представляет дивалентную С1-С30 алкановую группу.

В дивалентных ароматических группах Ar1 и Ar2, по меньшей мере, один из их атомов водорода может быть замещен заместителем, который не влияет неблагоприятно на реакцию переэтерификации для получения поликарбонатной смолы, таким как атом галогена, алкильная группа, содержащая от 1 до 10 атомов углерода, алкоксигруппа, содержащая от 1 до 10 атомов углерода, фенильная группа, феноксигруппа, винильная группа, цианогруппа, сложноэфирная группа, амидная группа или нитрогруппа.

Предпочтительные примеры гетероциклических ароматических групп включают ароматическую группу, имеющую в своем скелете, по меньшей мере, один гетероатом, такой как атом азота, атом кислорода или атом серы.

Примеры дивалентных ароматических групп Ar1 и Ar2 включают незамещенную или замещенную фениленовую группу, незамещенную или замещенную бифениленовую группу и незамещенную или замещенную пиридиленовую группу. Заместители для Ar1 и Ar2 такие, как описано выше.

Примеры дивалентных алкановых групп Y включают органические группы, соответственно представленные следующими формулами:

где каждый из R1, R2, R3 и R4 независимо представляет атом водорода, алкильную группу, содержащую от 1 до 10 атомов углерода, алкоксигруппу, содержащую от 1 до 10 атомов углерода, циклоалкильную группу, содержащую от 5 до 10 циклообразующих атомов углерода, карбоциклическую ароматическую группу, содержащую от 5 до 10 циклообразующих атомов углерода или карбоциклическую аралкильную группу, содержащую от 6 до 10 циклообразующих атомов углерода; k представляет целое число, равное от 3 до 11; каждый Х представляет атом углерода и содержит R5 и R6, связанные с ним; каждый R5 независимо представляет атом водорода или алкильную группу, содержащую от 1 до 6 атомов углерода, и каждый R6, независимо представляет атом водорода или алкильную группу, содержащую от 1 до 6 атомов углерода; и

где, по меньшей мере, один атом водорода каждого из R1, R2, R3, R4, R5 и R6 может быть независимо замещен заместителем, который не оказывает неблагоприятного воздействия на реакцию переэтерификации для получения поликарбонатной смолы, таким как атом галогена, алкильная группа, содержащая от 1 до 10 атомов углерода, алкоксигруппа, содержащая от 1 до 10 атомов углерода, фенильная группа, феноксигруппа, винильная группа, цианогруппа, сложноэфирная группа, амидная группа или нитрогруппа.

Конкретные примеры дивалентных ароматических групп Ar, которые представлены вышеупомянутой формулой: -Ar1-Y-Ar2- включают группы, представленные следующими формулами:

где каждый из заместителя R7 и заместителя R8 независимо представляет атом водорода, алкильную группу, содержащую от 1 до 10 атомов углерода, алкоксигруппу, содержащую от 1 до 10 атомов углерода, циклоалкильную группу, содержащую от 5 до 10 циклообразующих атомов углерода или фенильную группу; каждый из m и n независимо представляют целое число, равное от 0 до 4, при условии, что, когда m представляет целое число от 2 до 4, R7 являются одинаковыми или различными и, когда n представляет целое число от 2 до 4, R8 являются одинаковыми или различными.

Дальнейшие примеры дивалентных ароматических групп Ar включают группы, которые представлены следующей формулой:

где Ar1 и Ar2 такие, как определено выше; и Z представляет одинарную связь или дивалентную группу, такую как -О-, -СО-, -S-, -SO2-, -SO-, -COO- и -CON(R1)-, где R1 такой, как определено выше.

Конкретные примеры дивалентных ароматических групп Ar, которые представлены вышеупомянутой формулой -Ar1-Z-Ar2-, включают группы, соответственно представленные следующими формулами:

и

где R7, R8, m и n такие, как определено выше.

Дальнейшие конкретные примеры дивалентных ароматических групп Ar включают незамещенную или замещенную фениленовую группу, незамещенную или замещенную нафтиленовую группу, незамещенную или замещенную бифениленовую группу и незамещенную или замещенную пиридиленовую группу.

В настоящем изобретении ароматические дигидроксисоединения могут использоваться индивидуально или в сочетании. В качестве представительного примера ароматических дигидроксисоединений, может быть упомянут бисфенол А.

Сложный эфир угольной кислоты, используемый в настоящем изобретении, представлен следующей формулой:

где каждый из Ar3 и Ar4 представляет моновалентную C5-C200 ароматическую группу.

В каждом из Ar3 и Ar4, который независимо представляет моновалентную карбоциклическую или гетероциклическую ароматическую группу, по меньшей мере, один из их атомов водорода может быть замещен заместителем, который не влияет неблагоприятно на реакцию переэтерификации для получения поликарбонатной смолы, таким как атом галогена, алкильная группа, содержащая от 1 до 10 атомов углерода, алкоксигруппа, содержащая от 1 до 10 атомов углерода, фенильная группа, феноксигруппа, винильная группа, цианогруппа, сложноэфирная группа, амидная группа или нитрогруппа. Ar3 и Ar4 могут быть одинаковыми или различными.

Представительные примеры моновалентных ароматических групп Ar3 и Ar4 включают фенильную группу, нафтильную группу, бифенильную группу и пиридильную группу. Данные группы могут быть или могут не быть замещенными вышеупомянутыми заместителем или заместителями.

Представительные примеры моновалентных ароматических групп Ar3 и Ar4 включают группы, которые представлены следующими формулами:

Представительные примеры сложных диэфиров включают ди(незамещенные или замещенные)арилкарбонатные соединения, представленные следующей формулой:

где каждый из R9 и R10 независимо представляет атом водорода, алкильную группу, содержащую от 1 до 10 атомов углерода, алкоксигруппу, содержащую от 1 до 10 атомов углерода, циклоалкильную группу, содержащую от 5 до 10 циклообразующих атомов углерода, или фенильную группу; каждый из p и q независимо представляет целое число, равное от 1 до 5, при условии, что, когда p представляет целое число, равное 2 или более, R9 являются одинаковыми или различными и, когда q представляет целое число, равное 2 или более, R10 являются одинаковыми или различными.

Из данных диарилкарбонатных соединений предпочтительными являются те, которые имеют симметричную конфигурацию, например ди(незамещенный)фенилкарбонат и ди(низшие алкилзамещенные)фенилкарбонаты, например, дитолилкарбонат и ди-т-бутилфенилкарбонат. Особенно предпочтительным является ди(незамещенный)фенилкарбонат, который имеет простейшую структуру. Данные сложные диэфиры угольной кислоты могут применяться индивидуально или в сочетании.

В производстве поликарбонатной смолы (А) отношение (т.е. отношение загрузки) ароматического дигидроксисоединения к сложному диэфиру угольной кислоты изменяется в зависимости от типов используемых ароматического дигидроксисоединения и сложного диэфира угольной кислоты и других условий полимеризации, например температуры реакции. Сложный диэфир угольной кислоты, в общем случае, применяют в количестве, равном от 0,9 до 2,5 молей, предпочтительно от 0,95 до 2,0 молей, более предпочтительно от 0,98 до 1,5 молей, на моль ароматического дигидроксисоединения.

В производстве поликарбонатной смолы (А) ароматическое моногидроксисоединение может применяться для изменения концевых групп или коррекции молекулярной массы поликарбонатной смолы (А).

В настоящем изобретении получение поликарбонатной смолы проводят способом переэтерификации, который представляет собой способ, где конденсационную полимеризацию ароматического дигидроксисоединения и сложного диэфира угольной кислоты осуществляют переэтерификацией в расплавленном состоянии при нагреве в присутствии или отсутствии катализатора при пониженном давлении и/или в атмосфере потока инертного газа. Режим способа переэтерификации, оборудование полимеризации и т.п. конкретно не ограничивают. Примеры реакторов, применимых для осуществления реакции переэтерификации, включают реакционный аппарат с перемешиванием, реактор со скользящей пленкой, центрифужный реактор испарительного типа со скользящей пленкой, двухшнековый замешивающий реактор с обновлением поверхности, двухшнековый горизонтальный реактор с перемешиванием, реактор падения со смачиванием стенок, полимеризатор со свободным падением с перфорированной пластиной и полимеризатор падения с направляемым смачиванием, имеющий перфорированную пластину (например, проволоку), предоставленную в связи с перфорированной пластиной (например, реактор падения со смачиваемой проволокой, имеющий перфорированную пластину). Реакцию переэтерификации можно легко осуществить, применяя данные различные типы реакторов индивидуально или в сочетании. Кроме того, получение поликарбонатной смолы (А) можно также осуществить способом полимеризации в твердофазном состоянии, в котором способ переэтерификации в расплавленном состоянии первоначально проводят для получения преполимера, и полученный преполимер далее подвергают полимеризации в твердом состоянии при пониженном давлении и/или в атмосфере потока инертного газа, таким образом увеличивая степень полимеризации преполимера. В отношении к полимеризатору свободного падения, имеющего перфорированную пластинку, можно привести ссылку, например, на патент США № 5596067. В отношении к полимеризатору падения с направляемым смачиванием, можно привести ссылку, например, на патенты США №№ 5589564 и 5840826. В отношении материалов конструкции данных полимеризаторов, применяемых в настоящем изобретении, не существует конкретного ограничения. Однако нержавеющая сталь, никель или стекло обычно применяют в качестве материала для, по меньшей мере, частей внутренних стенок полимеризаторов.

Реацию переэтерификации можно проводить в отсутствие катализатора. Однако, если желательным является ускорить полимеризацию, на полимеризацию можно воздействовать в присутствии катализатора. Катализаторы полимеризации, которые обычно применяют в области техники, могут применяться без конкретного ограничения. Примеры таких катализаторов включают гидроксиды щелочных металлов или щелочно-земельных металлов, такие как гидроксид лития, гидроксид натрия, гидроксид калия и гидроксид кальция;

соли щелочных металлов, соли щелочно-земельных металлов и четвертичные аммониевые соли гидрида бора и гидрида алюминия, такие как алюминийгидрид лития, боргидрид натрия и боргидрид тетраметиламмония; гидриды щелочных металлов и щелочно-земельных металлов, такие как гидрид лития, гидрид натрия и гидрид кальция; алкоксиды щелочных металлов и щелочно-земельных металлов, такие как метоксид лития, этоксид натрия и метоксид кальция;

арилоксиды щелочных металлов и щелочно-земельных металлов, такие как феноксид лития, феноксид натрия, феноксид магния, LiO-Ar-OLi, где Ar представляет собой ариленовую группу и NaO-Ar-ONa, где Ar такой, как определено выше; соли органических кислот с щелочными металлами или щелочно-земельными металлами, такие как ацетат лития, ацетат кальция и бензоат натрия; соединения цинка, такие как оксид цинка, ацетат цинка и феноксид цинка; соединения бора, такие как оксид бора, борная кислота, борат натрия, триметилборат, трибутилборат, трифенилборат, бораты аммония, представленные формулой: (R1 R2 R3 R4)NB(R1 R2 R3 R4) и бораты фосфония, представленные формулой: (R1 R2 R3 R4)PB(R1 R2 R3 R4), где R1, R2, R3, R4 такие, как определено выше.

соединения кремния, такие как оксид кремния, силикат натрия, тетраалкилкремний, тетраарилкремний и дифенилэтилэтоксикремний; соединения германия, такие как оксид германия, тетрахлорид германия, этоксид германия и феноксид германия, соединения олова, такие как оксид олова, оксид диалкилолова, карбоксилат диалкилолова, ацетат олова, соединения олова, содержащие алкоксигруппу или арилоксигруппу, связанную с оловом, такие как трибутоксид этилолова и оловоорганические соединения; соединения свинца, такие как оксид свинца, ацетат свинца, карбонат свинца, основной карбонат свинца и алкоксиды и арилоксиды свинца или органосвинца;

ониевые соединения, такие как соль четвертичного аммония, соль четвертичного фосфония и соль четвертичного арсония; соединения сурьмы, такие как оксид сурьмы и ацетат сурьмы; соединения марганца, такие как ацетат марганца, карбонат марганца и борат марганца; соединения титана, такие как оксид титана и алкоксиды титана и арилоксид титана; и соединения циркония, такие как ацетат циркония, оксид циркония, алкоксид циркония, арилоксид циркония и ацетилацетонат циркония.

Катализаторы могут быть использованы по отдельности или в сочетании. Количество используемого катализатора в общем случае находится в интервале от 10-8 до 1 мас. части, предпочтительно от 10-7 до 10-1 мас. части, по отношению к 100 мас. частям ароматического дигидроксисоединения.

Поликарбонатная смола (А), используемая в настоящем изобретении, имеет среднемассовую молекулярную массу, равную от 13000 до 18000, предпочтительно от 13500 до 17000, более предпочтительно от 14000 до 16000. Когда среднемассовая молекулярная масса превышает вышеупомянутый интервал, текучесть при плавлении поликарбонатной смолы становится неудовлетворительной, так что поликарбонатная смола не может быть использована для получения субстрата для носителя оптической информации, имеющего высокую записывающую плотность, такого как DVD. Когда среднемассовая молекулярная масса меньше вышеупомянутых интервалов, механическая прочность получаемого субстрата становится неудовлетворительной.

В настоящем изобретении среднемассовая молекулярная масса поликарбонатной смолы может быть измерена с помощью гельпроникающей хроматографии (ГПХ) с применением колонки TOSOH TSK-GEL №№ G5000HXL/G4000HXL/G4000HXL (каждая производится и поставляется на рынок Tosoh Corporation, Япония), тетрагидрофурана (в качестве растворителя) и колонки с полистирольным гелем. В качестве калибровочной кривой применяют модифицированную калибровочную кривую для поликарбоната, которую получают модификацией калибровочной кривой, полученной по отношению к стандартным монодисперсным полистирольным образцам, где модификацию калибровочной кривой осуществляют расчетом, используя следующую формулу:

где Мрс представляет собой молекулярную массу поликарбонатной смолы, а Мps представляет собой молекулярную массу стандартного полистирола.

В композиции поликарбонатной смолы настоящего изобретения является предпочтительным, чтобы ароматическая поликарбонатная смола (А) включала в себя множество ароматических поликарбонатных основных цепей, каждая из которых включает повторяющиеся блоки, каждый из которых независимо представлен следующей формулой (1):

где Ar представляет дивалентную С5-С200 ароматическую группу,

где множество ароматических поликарбонатных основных цепей совместно содержат, по меньшей мере, один гетероблок,

гетероблок представлен следующей формулой (2):

где Ar' представляет тривалентную С5-С200 ароматическую группу, и Х представляет поликарбонатную цепь, имеющую повторяющиеся блоки, каждый из которых представлен формулой

где Ar такой, как определен выше, и имеет молекулярную массу, равную от 214 до 6000, и

где, когда поликарбонатные основные цепи содержат множество гетероблоков, гетероблоки являются одинаковыми или различными,

количество гетероблока (2) составляет от 0,03 до 0,20 мольных %, в расчете от общего молярного количества повторяющихся блоков (1).

Когда бисфенол А используют в качестве ароматического дигидроксисоединения, конкретный пример гетероблока (2) является блоком, представленным следующей формулой (2'):

Когда количество гетероблока (2) меньше, чем 0,03 мольных % в расчете на общее молярное количество повторяющихся блоков (1), способность к переносу композиции смолы имеет тенденцию становиться неудовлетворительной. С другой стороны, когда количество гетероблока (2) более, чем 0,20 мольных % в расчете на общее молярное количество повторяющихся блоков (1), появляется тенденция к наличию помутнения и механическая прочность получаемого субстрата имеет тенденцию становиться неудовлетворительной. В настоящем изобретении количество гетероблока (2) более предпочтительно находится в интервале от 0,04 до 0,18 мольных %, еще более предпочтительно в интервале от 0,05 до 0,15 мольных %, в расчете на общее молярное количество повторяющихся блоков (1).

В настоящем изобретении определение каждого из повторяющихся блоков (1) и гетероблоков (2) может быть про