Способ упрочнения поверхности верхней части пера турбинной лопатки

Иллюстрации

Показать всеСпособ упрочнения поверхности верхней части пера турбинной лопатки заключается в том, что на входной кромке верхней части пера лопатки устанавливают защитные накладки из материала с высокой эрозионной стойкостью. Упрочняют поверхность спинки лопатки, прилегающую к защитным накладкам, и участок входных кромок ниже накладок. Предварительно со стороны спинки лопатки по входной кромке в материале лопатки выполняют выборку шириной 0,06 до 0,18 от длины хорды профиля лопатки, считая от точки максимальной кривизны профиля на входной кромке лопатки. Хорду укорачивают на величину от 0,015 до 0,025 от ее первоначальной длины, считая от точки максимальной кривизны профиля на входной кромке лопатки. Глубину выборки по спинке лопатки выполняют от 0,16 до 0,31 от максимальной толщины профиля лопатки. В выборку плотно устанавливают защитные накладки, которые жестко закрепляют путем сварки. Форму каждой накладки выполняют в соответствии с формой и геометрическими размерами соответствующего ей установочного участка профиля лопатки, удаленного выборкой. Ширину и длину упрочняемой поверхности спинки лопатки, прилегающую к защитным накладкам, и участка входной кромки ниже накладок берут не менее 0,15 и не менее 1,045 соответственно от длины хорды профиля лопатки и от длины участка входной кромки, на котором установлены защитные накладки. Область использования: изобретение относится к турбостроению, а именно к конструкциям лопаток турбин, и может быть использовано для упрочнения поверхности верхней части пера рабочих лопаток турбин как способ защиты от эрозии. Сущность изобретения: в материале лопатки 1 со стороны спинки по входной кромке 2 выполняют выборку 3 глубиной от 0,16 до 0,31 от максимальной толщины профиля лопатки и шириной 0,06 до 0,18 от длины хорды профиля лопатки. Одновременно хорду укорачивают на величину от 0,015 до 0,025 от ее первоначальной длины. В выборку 3 плотно устанавливают и закрепляют сваркой защитные накладки 4 из материала с высокой эрозионной стойкостью. Поверхность 5 спинки лопатки 1, прилегающую к защитным накладкам 4, и участок входной кромки ниже накладок упрочняют электроискровым легированием. Ширину и длину упрочняемой поверхности 5 спинки лопатки 1 берут не менее 0,15 и не менее 1,045 соответственно от длины хорды профиля лопатки и от длины участка входной кромки, на котором установлены защитные накладки. Изобретение повышает надежность упрочнения от эрозионного разрушения поверхности верхней части пера турбинной лопатки без ухудшения аэродинамических характеристик лопатки. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к турбостроению, а именно к конструкциям лопаток турбин, и может быть использовано для упрочения поверхности верхней части пера рабочих лопаток турбин как способ защиты от эрозии.

Хорошо известно, что одним из важных требований, предъявляемых к рабочим лопаткам паровых турбин, является стойкость материала лопатки к влажно-паровой эрозии.

Известен способ упрочнения поверхности верхней части пера турбинной лопатки, в соответствии с которым используют электроискровое упрочнение входных кромок лопатки, при котором металл электрода, обладающий высокой твердостью, переносится на поверхность лопатки с помощью электрического разряда (электроискровое легирование) (А.Д.Трухний, Б.В.Ломакин "Теплофикационные паровые турбины и турбоустановки", М.: Издательство МЭИ, 2002 г., с.462).

Недостаток известного способа состоит в следующем. Известно, что входная кромка лопатки относится к зоне наибольшего эрозионного износа. Толщина упрочняемого покрытия, получаемого электроискровым легированием, составляет десятые доли миллиметра, что не обеспечивает надежной защиты основы металла лопатки на входной кромке от ударно-капельного воздействия. В результате под воздействием интенсивного каплеударного нагружения легированный слой постепенно смывается. Это приводит к износу защитного слоя на входной кромке лопатки в зоне максимального каплеударного воздействия и, как следствие, к интенсивному разрушению поверхности пера лопатки в этой зоне, что снижает надежность упрочнения поверхности спинки лопатки от эрозионного разрушения.

Известен способ упрочения поверхности верхней части пера турбинной лопатки, в соответствии с которым на входной кромке верхней части пера рабочей лопатки устанавливают защитные накладки из материала с высокой эрозионной стойкостью. Накладки устанавливают с зазором, не превышающим 0,006 длины накладки, и прикрепляют к входной кромке одним или двумя сварными швами (СССР, №1278469, F01D 5/28, 23.12.86.).

Упрочненные защитными накладками входные кромки рабочих лопаток теоретически способны сохранять свою работоспособность в течение 120...140 тысяч часов при оптимальных режимах эксплуатации. Однако на практике срок их службы редко превышает 70...80 тысяч часов. Одной из причин является снижение эрозионной стойкости входной кромки рабочей лопатки из-за эрозионного износа за пределами защиты. Это объясняется тем, при работе турбины в режимах ниже максимального углы атаки капель меняются и часть из них ударяет в зону за пределами защитных накладок. При этом, как показывает опыт, наибольший износ поверхности лопатки в этой зоне происходит по входной кромке ниже защиты и по спинке лопатки вдоль границы защиты, иногда с прободением пера лопатки у вершины и (или) между бандажными отверстиями. Это снижает надежность упрочнения поверхности спинки лопатки от эрозионного разрушения. Решение этой проблемы путем увеличения размеров накладок и, как следствие, протяженности защиты по длине и ширине влечет за собой недопустимые изменения аэродинамических, частотных, весовых и других важных характеристик рабочей лопатки.

Наиболее близким к предлагаемому является способ упрочнения поверхности верхней части пера турбинной лопатки, в соответствии с которым на входной кромке верхней части пера рабочей лопатки устанавливают защитные накладки из материала с высокой эрозионной стойкостью и, кроме того, упрочняют поверхность спинки лопатки, прилегающую к защитным накладкам, и участок входных кромок ниже накладок путем газоплазменного секционного напыления эрозионностойкого покрытия, с последующим оплавлением покрытия и термообработкой лопатки с нанесенным покрытием, при этом напыление покрытия выполняют толщиной от 0,5 до 0,7 мм, а зазор между секциями выполняют от 0,2 до 0,5 мм (РФ, патент №2241123, F01D 5/28, 27.11.2004).

Недостаток известного способа прежде всего состоит в том, что защитные накладки устанавливают на входной кромке верхней части пера рабочей лопатки. В результате на поверхности спинки лопатки, которая должна иметь обтекаемую форму, образуется уступ, который снижает аэродинамические свойства лопатки.

Кроме того, в известном способе нет привязки оптимальных размеров между геометрическими размерами лопатки, и зоны, защищенной накладками, и подлежащей упрочнению зоны за защитными накладками: зоны поверхности спинки лопатки, прилегающей к защитным накладкам, и участка входной кромки ниже накладок. Это не позволяет оптимизировать размеры подлежащей упрочнению зоны за защитными накладками, что снижает надежность упрочнения в целом.

К тому же, несмотря на принятые в известном решении соответствующие меры, между основой и вновь образованным наплавленным упрочняющим слоем в результате повышения напряжения могут образовываться трещины, что снижает прочность защитного слоя, особенно в зоне максимального каплеударного воздействия вблизи защитных накладок. Снижение эрозионной прочности поверхности лопатки за пределами защитных накладок снижает и срок службы защитных пластин (пластины отпадают), а следовательно, и входной кромки лопатки. (Гонсеровский Ф.Г. "Упрочнение и ремонт стальных паротурбинных рабочих лопаток после эрозионного износа", журнал "Электрические станции", №8, 1988 г.). Все это снижает надежность упрочнения поверхности спинки лопатки от эрозионного разрушения известным способом.

Таким образом, известные способы упрочнения поверхности верхней части пера турбинной лопатки, аналоги и наиболее близкий к предлагаемому при осуществлении не обеспечивают достижение технического результата, заключающегося в возможности повышения надежности упрочнения от эрозионного разрушения поверхности верхней части пера турбинной лопатки без ухудшения аэродинамических характеристик лопатки.

Предлагаемое изобретение решает задачу создания способа упрочнения поверхности верхней части пера турбинной лопатки, осуществление которого позволяет достичь технического результата, заключающегося в возможности повышения надежности упрочнения от эрозионного разрушения поверхности верхней части пера турбинной лопатки без ухудшения аэродинамических характеристик лопатки.

Сущность заявленного изобретения состоит в том, что в способе упрочнения поверхности верхней части пера турбинной лопатки, в соответствии с которым на входной кромке верхней части пера лопатки устанавливают защитные накладки из материала с высокой эрозионной стойкостью, кроме того, упрочняют поверхность спинки лопатки, прилегающую к защитным накладкам, и участок входных кромок ниже накладок, новым является то, что предварительно со стороны спинки лопатки по входной кромке в материале лопатки выполняют выборку шириной 0,06 до 0,18 от длины хорды профиля лопатки, считая от точки максимальной кривизны профиля на входной кромке лопатки, при этом хорду укорачивают на величину от 0,015 до 0,025 от ее первоначальной длины, считая от точки максимальной кривизны профиля на входной кромке лопатки, а глубину выборки по спинке лопатки выполняют от 0,16 до 0,31 от максимальной толщины профиля лопатки, затем в выборку плотно устанавливают защитные накладки, которые жестко закрепляют путем сварки, при этом форму каждой накладки выполняют в соответствии с формой и геометрическими размерами соответствующего ей установочного участка профиля лопатки, удаленного выборкой, при этом ширину и длину упрочняемой поверхности спинки лопатки, прилегающую к защитным накладкам, и участка входной кромки ниже накладок берут не менее 0,15 и не менее 1,045 соответственно от длины хорды профиля лопатки и от длины участка входной кромки, на котором установлены защитные накладки. Кроме того, поверхность спинки лопатки, прилегающую к защитным накладкам, и участок входных кромок ниже накладок, упрочняют путем электроискрового легирования с толщиной упрочняющего покрытия от 0,2 до 0,25 мм.

Технический результат достигается следующим образом. Благодаря тому, что на входной кромке лопатки устанавливают защитные накладки из материала с высокой эрозионной стойкостью, обеспечивается защита входной кромки рабочей лопатки турбины от влажно-паровой эрозии. Поскольку в заявленном способе предварительно по всей длине упрочняемого участка входной кромки в материале лопатки делают выборку, в которую затем устанавливают защитные накладки, при этом форму накладки выполняют в соответствии с формой и геометрическими размерами соответствующего накладке участка профиля лопатки, удаленного выборкой, то форма и геометрические размеры установочной поверхности защитной накладки конгруэнтны форме выборки. В результате геометрические размеры и форма защитных пластин соответствуют основным геометрическим размерам и форме выборки. При этом сохраняется аэродинамический профиль лопатки, что практически исключает возможность влияния результатов упрочнения на аэродинамические характеристики лопатки.

Благодаря тому, что выборку в материале лопатки выполняют шириной 0,06 до 0,18 от длины хорды профиля лопатки, считая от точки максимальной кривизны профиля на входной кромке лопатки, при этом хорду укорачивают на величину от 0,015 до 0,025 от ее первоначальной длины, считая от точки максимальной кривизны профиля на входной кромке лопатки, а глубину выборки по спинке лопатки выполняют от 0,16 до 0,31 от максимальной толщины профиля лопатки, обеспечивается привязка между геометрическими размерами лопатки, и зоны, защищенной накладками, что отсутствовало в прототипе. В результате обеспечиваются оптимальные геометрические размеры защитных накладок, учитывающие интенсивность каплеударного воздействия и наиболее уязвимые для эрозии места на входном участке профиля лопатки. Это позволяет оптимизировать толщину упрочняющих защитных накладок, что повышает прочность защиты входного участка профиля лопатки от каплеударного воздействия, повышает надежность упрочнения в целом. Одновременно сохраняются аэродинамические характеристики лопатки.

Поскольку защитные накладки устанавливают плотно и закрепляют жестко, обеспечивается надежность упрочнения. Закрепление накладок путем сварки обеспечивает надежность их крепления при повышенных рабочих температурах турбины, которые могут возникать при работе турбины в режимах ниже максимального при недостаточном давлении пара. Серебряный припой, который используют для закрепления защитных накладок в прототипе, при соответствующих температурных режимах в отличие от сварки теряет свои механические свойства и защитные накладки отпадают.

Благодаря тому, что защитные накладки устанавливают плотно, в условиях влажно-паровой среды с капельно-ударным воздействием это позволяет снизить воздействие влажно-паровой среды на материал основы лопатки в зоне между накладками. В результате снижается вероятность отрыва накладок и повышается прочность конструкции, а следовательно, обеспечивается повышение надежности упрочнения.

Упрочненные защитными пластинами входные кромки рабочих лопаток теоретически способны сохранять свою работоспособность в течение 120...140 тысяч часов при оптимальных режимах эксплуатации. Однако в условиях влажно-паровой среды с капельно-ударным воздействием в результате эрозии наблюдается на спинке лопатки износ зоны вне защиты. Известно, что основными лопаточными материалами являются хромистая сталь и сплавы титана. Защитные накладки изготавливают из материала, значительно превышающего по твердости основу материала лопатки. Обычно это стеллитовые или нитиноловые пластины. Опытами показано, что если хромистую лопаточную сталь принять за единицу, то по объемной эрозионной стойкости между титаном (ТС-5), хромистой лопаточной сталью и стеллитом имеет место следующее соотношение: 0,6:1,0:2,4 при размерах капель 120...180 мкм (В.Н.Амелюшкин "Эрозия лопаток паровых турбин: прогноз и предупреждение", Санкт-Петербург: Энерготех, 2000 г., с.62-63). В процессе работы лопатки испытывают деформации. При этом защитные накладки сами по себе будучи жесткими, стремятся отделиться от поверхности лопатки в местах их крепления. Этому способствует эрозия, возникающая в результате капельно-ударного воздействия в зоне за защитными накладками, особенно вблизи защитных накладок. Дополнительное упрочнение поверхности спинки лопатки, находящейся вне зоны защитных накладок материалом с высокой эрозионной стойкостью: зона, прилегающая к защитным накладкам, и участок входных кромок ниже накладок, позволяет изолировать в этой зоне основной металл лопатки от капельно-ударного воздействия на него влажно-паровой среды и тем самым повысить эрозионную стойкость этой части поверхности спинки рабочей лопатки. В результате повышается в целом надежность упрочнения от эрозионного разрушения поверхности верхней части пера турбинной лопатки.

При электроискровом легировании происходит перенос и осаждение материала анода-инструмента на поверхность катода-детали (в нашем случае - на упрочняемую поверхность лопатки). При этом на поверхности катода образуется чрезвычайно прочно сцепленный с поверхностью его основы слой покрытия из материала анода. Это объясняется тем, что вследствие происходящего при электроискровом легировании механического перемешивания и диффузии материалов анода-электрода инструмента и катода - упрочняемой поверхности лопатки, граница раздела "нанесенный материал - металл основы" отсутствует (В.В.Холевин "Электрофизические методы упрочнения деталей и нанесения покрытий", М.: Машиностроение, 1991, с.17). Это практически не добавляет толщины лопатки, т.е. не изменяет ее геометрических размеров. При этом обработанная поверхность материала лопатки приобретает свойства, присущие нанесенному на нее материалу.

Благодаря тому, что в предлагаемом изобретении для электроискрового легирования используют материал с высокой эрозионной стойкостью, упрочняемая поверхность лопатки так же приобретает соответствующие свойства. В результате повышается эрозионная стойкость поверхности верхней части пера турбинной лопатки в зоне за защитными накладками, что снижает вероятность отрыва защитных накладок из-за эрозии и повышает надежность упрочнения в целом.

Толщина упрочняющего покрытия, обеспечивающая эрозионную стойкость упрочняемой поверхности лопатки, от 0,2 до 0,25 мм, получена опытным путем и является оптимальной величиной. Кроме того, благодаря тому, что толщина упрочняющего покрытия составляет от 0,2 до 0,25 мм, практически не изменяются аэродинамические характеристики лопатки.

Таким образом, использование электроискрового легирования для нанесения материала с высокой эрозионной стойкостью на поверхность спинки лопатки, прилегающую к защитным накладкам, придает основному материалу лопатки в этой зоне прочность по отношению к ударно-капельному воздействию, что повышает в целом эрозионную стойкость поверхности верхней части пера турбинной лопатки. Одновременно сохраняются аэродинамические характеристики рабочей лопатки.

В заявленном способе ширину и длину упрочняемой поверхности спинки лопатки, которая прилегает к защитным накладкам, и участка входных кромок ниже накладок выбирают в зависимости от длины хорды профиля лопатки и от длины участка входной кромки, на котором установлены защитные накладки, а именно берут ширину и длину не менее 0,15 и не менее 1,045 соответственно от длины хорды профиля лопатки и от длины участка входной кромки, на котором установлены защитные накладки. Поскольку в заявленном способе размер ширины выборки так же определен длиной хорды профиля лопатки, а ширина выборки регламентирует длину защитных накладок (измерение по хорде спинки профиля лопатки), так как форму каждой накладки выполняют в соответствии с формой и геометрическими размерами соответствующего ей установочного участка профиля лопатки, удаленного выборкой, то заявленный способ при выборе длины и ширины дополнительно упрочняемой поверхности лопатки учитывает геометрические размеры защитных накладок и упрочняемой защитными накладками длины входной кромки пера лопатки. Это позволяет оптимизировать геометрические размеры дополнительно упрочняемой зоны за защитными накладками с учетом интенсивности каплеударного воздействия и наиболее уязвимых для эрозии мест. В результате повышается в целом прочность и надежность защиты от эрозии поверхности верхней части пера рабочей лопатки. Одновременно сохраняются аэродинамические характеристики лопатки.

Кроме того, благодаря тому, что в заявленном способе геометрические размеры элементов защиты верхней части пера рабочей лопатки (защитные накладки, зона за пределами защитных накладок) выбирают исходя из геометрических размеров профиля пера лопатки, это позволяет учесть особенности профиля каждой конкретной лопатки, учесть ее аэродинамические характеристики, а следовательно, и условия ее работы в условиях капельно-ударного воздействия (ориентировочное направление ударов капель), что, в свою очередь, в каждом конкретном случае позволяет более точно определить геометрические размеры как защитных накладок, так и геометрические размеры дополнительно упрочняемой зоны за защитными накладками. Это повышает надежность защиты от эрозии поверхности верхней части пера рабочей лопатки при сохранении аэродинамических характеристик рабочей лопатки.

Используемые в формуле изобретение числовые значения являются оптимальными и получены опытным путем в результате набора статистических данных.

Таким образом, из вышеизложенного следует, что заявленный способ упрочения поверхности верхней части пера турбинной лопатки при осуществлении обеспечивает достижение технического результата, заключающегося в возможности повышения надежности упрочнения от эрозионного разрушения поверхности верхней части пера турбинной лопатки без ухудшения аэродинамических характеристик лопатки.

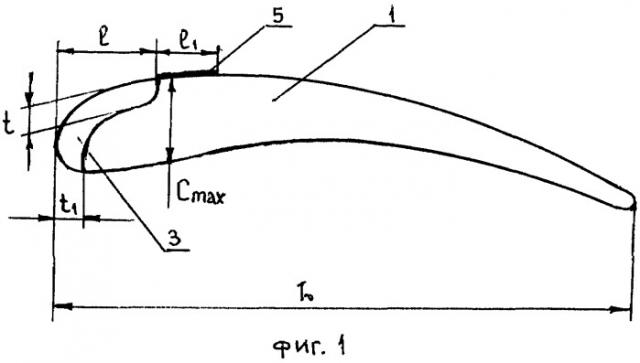

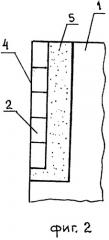

На фиг.1 изображен фрагмент рабочей лопатки турбины (вертикальный разрез), на котором поясняется выполнение выборки на входной кромке лопатки под защитные накладки и выполнение защитного покрытия в зоне за защитными накладками; на фиг.2 изображен схематично фрагмент рабочей лопатки (вид сверху) с установленными защитными накладками и дополнительной защитой зоны за накладкам.

Лопатка 1 содержит на входной кромке 2 верхней части пера выборку 3 шириной 1, равной от 0,06 до 0,18 от длины хорды L профиля лопатки, считая от точки максимальной кривизны профиля на входной кромке лопатки, и длиной, равной длине участка входной кромки, защищаемого установкой защитных накладок. При этом хорда лопатки укорочена на величину t1 от 0,015 до 0,025 от первоначальной длины хорды L профиля лопатки 1, считая от точки максимальной кривизны профиля на входной кромке лопатки 1. Глубина выборки t по спинке лопатки 1 выполнена от 0,16 до 0,31 от максимальной толщины Смах профиля лопатки 1. На входной кромке 2 лопатки 1 установлены защитные накладки 4 из материала с высокой эрозионной стойкостью. Кроме того, упрочена поверхность 5 спинки лопатки 1, прилегающая к защитным накладкам 4, и участок входных кромок ниже накладок. Ширина и длина упрочняемой поверхности 5 спинки лопатки 1, прилегающая к защитным накладкам 4, и участка входных кромок ниже накладок 4 составляет не менее 0,15 и не менее 1,045 соответственно от длины L хорды профиля лопатки 1 и от длины участка входной кромки 2, на котором установлены защитные накладки 4.

Способ осуществляют следующим образом. Предварительно со стороны спинки лопатки 1 по входной кромке 2 в материале лопатки 1 выполняют выборку 3 шириной 0,06 до 0,18 от длины хорды профиля лопатки, считая от точки максимальной кривизны профиля на входной кромке лопатки, при этом хорду укорачивают на величину от 0,015 до 0,025 от ее первоначальной длины, считая от точки максимальной кривизны профиля на входной кромке лопатки, а глубину выборки по спинке лопатки выполняют от 0,16 до 0,31 от максимальной толщины профиля лопатки. В выборку 3 плотно устанавливают защитные накладки 4, которые жестко закрепляют путем сварки. Форму каждой накладки 4 выполняют в соответствии с формой и геометрическими размерами соответствующего ей установочного участка профиля лопатки 1, удаленного выборкой. Кроме того, упрочняют поверхность спинки лопатки, прилегающую к защитным накладкам, и участок входных кромок ниже накладок. Ширину и длину упрочняемой поверхности 5 спинки лопатки 1, прилегающую к защитным накладкам 4, и участка входной кромки ниже накладок берут не менее 0,15 и не менее 1,045 соответственно от длины хорды профиля лопатки и от длины участка входной кромки, на котором установлены защитные накладки.

Поверхность спинки лопатки, прилегающую к защитным накладкам, и участок входных кромок ниже накладок, упрочняют путем электроискрового легирования с толщиной упрочняемого покрытия от 0,2 до 0,25 мм.

Защитные накладки, устанавливаемые на входной кромке 2 лопатки 1, могут быть выполнены, например, из стеллита.

Стеллит - твердый сплав на основе кобальта: кобальт - от 60 до 65%, хром - от 25 до 28%, вольфрам - от 4 до 5%, кремний - от 2 до 2,5%, углерод - от 1 до 1,2%, остальное - железо. Высокая твердость сплава обеспечивает хорошие антиэрозионные свойства (А.Д.Трухний, Б.В.Ломакин "Теплофикационные паровые турбины и турбоустановки". - М.: Издательство МЭИ, 2002 г., с.462).

Как показали опытные исследования, наиболее оптимальные размеры зоны упрочнения 5 спинки лопатки 1: ширина и длина упрочняемой поверхности 5 составляет не менее 0,15 и не менее 1,045 соответственно от длины L хорды профиля лопатки 1 и от длины участка входной кромки 2, на котором установлены защитные накладки 4.

Дополнительное упрочнение поверхности 5 верхней части пера лопатки 1 выполняют путем электроискрового легирования металлокерамическим твердым сплавом, например Т15К6, с толщиной упрочняемого покрытия от 0,2 до 0,25 мм.

Сплав Т15К6 имеет состав, %: карбид вольфрама - 79, карбид титана - 15, кобальт - 6: средний предел прочности при изгиб не менее 115 кг/мм2, плотность от 11,0 до 11,7 г/см3; твердость не менее 90,0 HRA.

Поверхность, подлежащая электроискровой обработке, как правило, не требует специальной подготовки и заключается в очистке поверхности от грязи и смазки протиркой хлопчатобумажным материалом, смоченным растворителем (например, бензином Б-70, ацетоном, нефрасом С-2-80/120 (С-3-80/120)).

Режим и условия выполнения электроискрового легирования поверхности определяются конкретными требованиями к качественным характеристикам готовой обработанной поверхности. В приведенном примере выполнение электроискрового легирования упрочняемой поверхности лопатки металлокерамическим твердым сплавом Т15К6 выполняют в газовой среде - на воздухе, компактным электродом. В зависимости от требований к глубине легирования (диапазон от 0,2 до 0,25 мм), энергия импульса от 4 до 8 Дж, длительность импульсов 4 мс, частота следования импульсов 50 Гц.

Для нанесения упрочняющего покрытия используют, например, установку для электроискрового упрочнения ИСУП-1, разработанную предприятием ООО "Теплоэнергосервис". На установку имеется экспертное заключение №04/230 от 01.12.2003 г. на возможность нанесения электроискрового покрытия, полученное от Всероссийского теплотехнического института.

1.Способ упрочнения поверхности верхней части пера турбинной лопатки, в соответствии с которым на входной кромке верхней части пера лопатки устанавливают защитные накладки из материала с высокой эрозионной стойкостью, кроме того, упрочняют поверхность спинки лопатки, прилегающую к защитным накладкам, и участок входных кромок ниже накладок, отличающийся тем, что предварительно со стороны спинки лопатки по входной кромке в материале лопатки выполняют выборку шириной 0,06-0,18 от длины хорды профиля лопатки, считая от точки максимальной кривизны профиля на входной кромке лопатки, при этом хорду укорачивают на величину от 0,015 до 0,025 ее первоначальной длины, считая от точки максимальной кривизны профиля на входной кромке лопатки, а глубину выборки по спинке лопатки выполняют от 0,16 до 0,31 максимальной толщины профиля лопатки, затем в выборку плотно устанавливают защитные накладки, которые жестко закрепляют путем сварки, при этом форму каждой накладки выполняют в соответствии с формой и геометрическими размерами соответствующего ей установочного участка профиля лопатки, удаленного выборкой, при этом ширину и длину упрочняемой поверхности спинки лопатки, прилегающую к защитным накладкам, и участка входной кромки ниже накладок берут не менее 0,15 и не менее 1,045 соответственно длины хорды профиля лопатки и длины участка входной кромки, на котором установлены защитные накладки.

2. Способ по п.1, отличающийся тем, что поверхность спинки лопатки, прилегающую к защитным накладкам, и участок входных кромок ниже накладок упрочняют путем электроискрового легирования с толщиной упрочняющего покрытия от 0,2 до 0,25 мм.