Способ заправки магнитожидкостного уплотнения вала

Иллюстрации

Показать всеИзобретение относится к способам заправки магнитожидкостного уплотнения вала. Способ заправки многозубцового магнитожидкостного уплотнения вала заключается во введении магнитной жидкости под давлением в полость между зубцами, находящуюся в центре полюсной приставки. После чего в указанную полость подают газ через натекатель и повышают давление до тех пор, пока не появится магнитная жидкость под крайними зубцами полюсной приставки. Изобретение позволяет осуществить качественную заправку уплотнения, то есть под каждый зубец полюса ввести оптимальный объем магнитной жидкости, обеспечить повышенную надежность уплотнения, упрощает технологию заправки уплотнения. 8 ил.

Реферат

Изобретение относится к машиностроению и предназначено для заправки магнитожидкостных уплотнений.

Известен способ заправки зазоров магнитожидкостных уплотнений магнитной жидкостью, реализованный в SU 779697, путем ее выдавливания из эластичных камер, расположенных в канавках полюсных наконечников, через каналы в зазор во время сборки уплотнения.

Недостатком способа является сложность и невозможность заправки многозубцовых полюсных приставок.

Известен способ заправки магнитожидкостных уплотнений магнитной жидкостью, реализованный в SU 723281, где магнитная жидкость подается в промежуточные полости под магнитами с помощью распределительного устройства, находящегося в полости вала, через канал и отверстия.

Недостатками данного способа являются сложность, ненадежность, невозможность осуществления заправки при многозубцовых полюсах. Сложность заключается в необходимости последовательного точного совмещения каждого заправочного отверстия с заправочным каналом распределительного устройства в процессе заправки. Ненадежность обусловлена тем, что все заправочные отверстия выходят в полость вала и недостаточная герметичность распределительного устройства приводит к шунтированию всех ступеней уплотнения через данную полость, т.е. все межзубцовые зоны соединяются между собой. В этом случае работать будут только первый и последний зубцы. Удерживающей способности двух зубцов будет не достаточно, следовательно, произойдет разгерметизация уплотнения. Невозможность заправки многозубцовых полюсов объясняется тем, что вводимая в полости под магнитами жидкость из-за образования замкнутых полостей в межзубцовых пространствах дальше второго зубца не проникает.

Технический результат, достигаемый предлагаемым изобретением, заключается в качественной заправке уплотнения с многозубцовыми полюсами, где под качеством заправки понимается заправка каждого зубца требуемым объемом магнитной жидкости без разборки уплотнения в любой востребованный момент времени, в упрощении технологии его заправки.

Результат достигается тем, что магнитную жидкость вводят под давлением в полость между зубцами полюсной приставки, затем через натекатель в указанную полость подают газ и повышают давление до тех пор, пока не появится магнитная жидкость под крайними зубцами полюсной приставки.

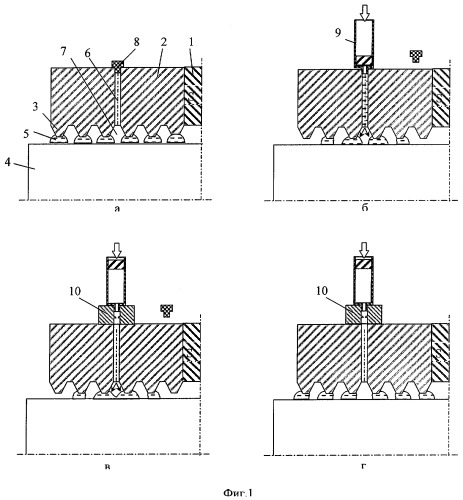

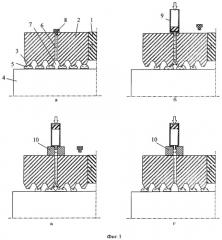

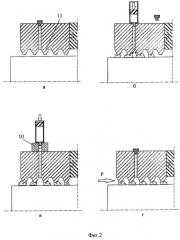

На фиг.1(а, б, в, г) показаны этапы заправки уплотнения по данному способу с четным количеством зубцов, на фиг.2(а, б, в, г) - этапы заправки уплотнения с полюсными приставками с нечетным количеством зубцов.

В магнитожидкостном уплотнении (фиг.1a) к постоянному магниту 1 примыкают полюсные приставки 2, имеющие зубцы 3, обращенные к валу 4. Каждый зазор между зубцом и валом заполнен магнитной жидкостью 5. Заправочный канал 6 полюсной приставки выведен в полость 7, образующуюся между зубцами в центральной части полюсной приставки, имеющей четное число зубцов. Канал 6 в рабочем состоянии имеет герметичную заглушку 8.

Уплотнение работает следующим образом. Постоянный магнит 1 в уплотнении служит источником магнитного поля. Создаваемый им магнитный поток полюсными приставками 2 подводится к зазору с валом 4. Зубцы полюсных приставок 3 перераспределяют магнитный поток в зазоре, и магнитное поле становится резко неоднородным. Магнитная жидкость 5 втягивается в области с максимальной напряженностью и образует герметичные пробки с повышенным внутренним давлением. Каждая магнитожидкостная пробка способна воспринимать перепад давлений, который определяется по формуле:

где μ0 - магнитная постоянная,

М - намагниченность магнитной жидкости,

Н - напряженность магнитного поля в зазоре на поверхности вала,

Нmax и Hmin - максимальная и минимальная напряженности магнитного поля на границах магнитожидкостной пробки в момент удержания ею максимального перепада давлений.

Перепад давлений, удерживаемый уплотнением, определяется суммой перепадов всех магнитожидкостных пробок под зубцами.

Заправка магнитной жидкостью рабочего зазора между полюсными приставками и валом уплотнения производится следующим образом. Из полюсной приставки удаляется герметичная заглушка 8 заправочного канала 6 (фиг.1б). К каналу 6 подсоединяется заправочное устройство 9, допустим шприц, и заправочный объем магнитной жидкости, рассчитанный исходя из распределения напряженности магнитного поля и геометрии рабочего зазора, под давлением вводится в зазор. Заправочное устройство отсоединяется, после чего к заправочному отверстию подсоединяется через натекатель 10 источник повышенного давления (фиг.1в). В полость 7 подается газ и давление плавно повышается. Натекатель обеспечивает регулировку и плавность повышения давления, исключает скачки давления в полости 7 во время заправки. При повышении давления в полости 7 магнитная жидкость постепенно перераспределяется между всеми зубцами полюсной приставки (фиг.1г). Под каждым зубцом остается оптимальный объем магнитной жидкости, т.е. объем, обеспечивающий удержание максимального перепада давлений зубцом. Процесс распределения жидкости происходит автоматически при повышении давления в полости 7, исходя из физических принципов взаимодействия магнитной жидкости с магнитным полем в зазоре. Повышение давления прекращается, когда жидкость появляется под крайними зубцами полюсной приставки. Источник повышенного давления и натекатель отсоединяют от заправочного отверстия и канал 6 закрывают заглушкой 8. Таким же способом и в такой же последовательности производят заправку второй полюсной приставки уплотнения.

Если полюсная приставка магнитожидкостного уплотнения имеет нечетное число зубцов, то заправочное отверстие выводят в полость, примыкающую к центральному зубцу 11 полюсной приставки, со стороны повышенного давления на уплотнении (фиг.2). Последовательность заправки такая же, как приставки с четным числом зубцов. В этом случае будет обеспечена качественная заправка всех зубцов полюсной приставки со стороны повышенного давления на уплотнении, считая от заправочного канала (фиг.2в). Зубцы с противоположной стороны захватят свой оптимальный объем жидкости в процессе повышения давления на уплотнении во время его работы (фиг.2г).

Таким образом, предлагаемый способ позволяет осуществить качественную заправку уплотнения, то есть под каждый зубец полюса ввести оптимальный объем магнитной жидкости, обеспечить повышенную надежность уплотнения, упрощает технологию заправки уплотнения.

Способ заправки многозубцового магнитожидкостного уплотнения вала, заключающийся во введении магнитной жидкости в зазор между уплотнением и валом, отличающийся тем, что магнитную жидкость вводят под давлением в полость между зубцами полюсной приставки, затем через натекатель в указанную полость подают газ и повышают давление до тех пор, пока не появится магнитная жидкость под крайними зубцами полюсной приставки.