Способ пайки

Иллюстрации

Показать всеИзобретение может быть использовано при пайке в вакууме деталей из разнородных материалов, имеющих соединенные между собой внутренние полости. Перед сборкой паяемую поверхность детали из медного сплава подвергают термовакуумному напылению марганцем. Паяемую поверхность детали из стали полируют. Собирают детали с гарантированным зазором. При этом в одну из соединенных между собой полостей устанавливают технологические вкладыши, количество и размер которых выбирают в зависимости от зазора между паяемыми поверхностями при сборке. Вакуумируют полости и нагревают сборочную единицу до температуры пайки. За счет устранения перепада давления в полостях в процессе нагрева способ обеспечивает повышение качества паяного соединения деталей из разнородных материалов. 2 ил.

Реферат

Изобретение относится к пайке, в частности к способу пайки в вакууме сборочных единиц из различных материалов, имеющих не менее двух разновеликих полостей.

Известен способ пайки телескопических конструкций, содержащих выполненные из разнородных материалов наружную и по меньшей мере две внутренние оболочки, включающий сборку, герметизацию оболочек с образованием полостей между ними, вакуумирование полости и поджатие оболочек друг к другу внешним давлением, нагрев, пайку и охлаждение, при этом полость, прилегающую к крайней внутренней оболочке, заполняют газом под давлением, соответствующим разности величины внешнего давления и максимально допустимой величины давления, которую выбирают в зависимости от предела текучести материала крайней внутренней оболочки при температуре пайки (патент №2106942, МПК В 23 К 1/19, 31/02 - прототип). При использовании данного способа пайки обеспечивается поджатие оболочек из разнородных материалов на протяжении всего процесса пайки. Расчет необходимого внешнего давления на режиме пайки (970°С) произведен с учетом предела текучести для бронзы БрХ08σт=0,7 кг/мм2. В нашем случае при сборке как с гарантированным зазором, так и при наличии плотного контакта между соединяемыми деталями в процессе нагрева идет опережающее увеличение размера наружной оболочки при достаточно высоком пределе текучести внутренней оболочки, что исключает плотный контакт на этапе выхода на режим пайки. Предел текучести в интервале температур от 400 до 700°С составляет от 8,5 до 9,0 кг/мм2, в связи с чем обеспечить поджатие в этом интервале температур не представляется возможным.

Сборочные единицы, конструкция которых предусматривает две и более полости, различные по объему (V1>V2>V3>...), разделены между собой промежуточными перемычками. Обычно для обеспечения формирования паяного шва в процессе пайки обе полости вакуумируются одновременно.

В процессе нагрева между двумя разными по объему и конструкции полостями создается перепад в давлении остаточного газа и его переход из одной полости в другую в зоне контакта перемычки внутренней оболочки с наружной рубашкой, что приводит к снижению качества паяного соединения и к отсутствию герметичности между полостями сборочной единицы.

Техническая задача по устранению перепада давления решается с помощью способа пайки, когда сборочную единицу из разнородных материалов, имеющую не менее двух разновеликих полостей с электрополировкой паяемой поверхности одной детали и с термовауумным напылением поверхность другой марганцем, собирают с обеспечением гарантированного зазора между ними, при этом в одну из полостей симметрично штуцеру вакуумирования устанавливают вкладыши, количество и размеры которых являются величиной расчетной и зависят от величины зазора между паяемыми деталями при сборке.

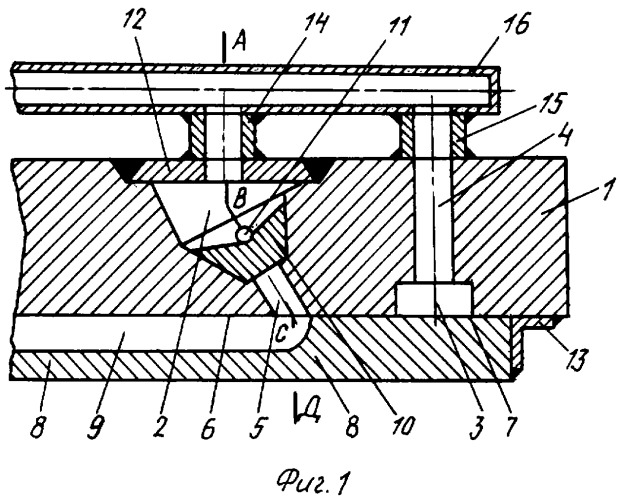

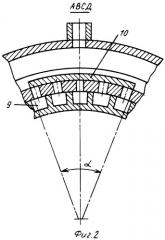

Способ пояснен чертежами: на фиг.1 показаны паяемые детали в разрезе, на фиг.2 - сечение ABCD.

Сборочная единица состоит из стальной детали 1, имеющей полости 2 и 3, отверстия 4 и 5, поверхность 6, которая подвергается электрополировке. Поверхность 7 детали из медного сплава 8, имеющая полость 9, соединенная с полостью 2 посредством отверстий 5, подвергается термовакуумному напылению марганцем, после чего детали собирают под пайку, обеспечивая гарантированный зазор, устанавливают технологические дугообразные вкладыши 10, размеры которых (длина дуги и их количество) являются величинами расчетными и зависят от величины зазора, полученного между паяемыми деталями при сборке. Дугообразные технологические вкладыши 10 закрепляют элементами 11, после чего устанавливают элементы магистрали вакуумирования внутренних полостей 2, 3, 9; герметизирующие сборочную единицу: кольцевые технологические накладки 12 и 13, штуцера 14 и 15 и отвод 16, после чего начинают вакуумирование и пайку, при этом дугообразные вкладыши 10 устанавливают симметрично штуцеру 14.

Технологический процесс пайки с применением термовакуумного напыления марганцем паяемой поверхности детали из медного сплава и полированием паяемой поверхности детали из стали имеет следующие основные параметры:

| Температура на режиме пайки | 1000+10°С |

| Вакуум | 5×10-2 мм рт.ст. |

Пример осуществления способа:

На паяемую поверхность 7 внутренней детали 8 из медного сплава на основе меди наносится слой марганца термовакуумным напылением. Внутренняя паяемая поверхность охватывающей детали 1 из стали 7Х25Н16АГ6Ф-Ш (ЭП750) подвергается электрополировке. В стальной детали 1 выполняют отверстия 4, 5 и полости 3, 2, через которые откачивается воздух и создается вакуум в полостях 9 и 3. Собирается сборочная единица из данных деталей, определяется величина зазора между деталями 1 и 8. При величине зазора (5-8) мкм устанавливают три дугообразных технологических вкладыша 10. Узел подготавливают к пайке в вакууме и осуществляют пайку при Рвак. = 5×10-2 мм рт.ст. Температура пайки = 1000+10°С. Время выдержки - 10 мин.

В результате применения такого способа пайки деталей из различных материалов, сборочная единица которых имеет не менее двух разновеликих полостей, получают высокое качество паяного соединения.

Способ пайки деталей из стали и медного сплава, включающий сборку с получением сборочной единицы, в которой имеется не менее двух разновеликих внутренних полостей, вакуумирование полостей и нагрев сборочной единицы до температуры пайки, отличающийся тем, что перед сборкой паяемую поверхность детали из стали полируют, а паяемую поверхность детали из медного сплава подвергают термовакуумному напылению марганцем, собирают детали с гарантированным зазором между паяемыми поверхностями, при этом в одну из соединенных между собой полостей помещают симметрично штуцеру технологические вкладыши, количество и размер которых выбирают в зависимости от зазора между паяемыми поверхностями при сборке.