Способ и устройство для обработки заготовок

Иллюстрации

Показать всеИзобретение относится к обработке заготовок из термопласта и может быть использовано для формования емкостей техникой литья под давлением. В способе обработки изготовленной литьем под давлением термопластичной заготовки для использования в последующем процессе формования раздувом в емкость предусмотрены следующие стадии: литье под давлением заготовки и размещение заготовки, по меньшей мере, или в одной вставке, или в оправке. Вставка имеет поверхность, задающую полость, которая предназначена для размещения наружной части заготовки. Поверхность оправки предназначена для размещения внутренней части заготовки. Часть поверхности вставки и оправки содержит пористый материал для осуществления деформирования размещенной заготовки за счет действия отрицательного давления через пористый материал для притягивания одной из частей заготовки в контакт с пористым материалом. Деформирование обеспечивает компенсацию дефектов заготовки, вызванных во время стадии ее литьевого формования. Изобретение предусматривает устройство для обработки термопластичной заготовки, машину для литья под давлением, другой вариант способа обработки термопластичной заготовки, устройство для получения термопластичной заготовки. Изобретение позволяет изготовлять заготовки с меньшими затратами времени, при простом конструктивном выполнении оборудования. 5 н. и 37 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к способу обработки заготовок из термопласта, способных к пневматическому формованию в емкости, при котором заготовки изготавливают в литьевой форме техникой литья под давлением, и после извлечения из литьевой формы их формуют.

Изобретение относится, кроме того, к устройству для обработки заготовок из термопласта, предназначенных для пневматического формования в емкости и изготовленных в литьевой форме техникой литья под давлением, в котором заготовки нагружены, по меньшей мере, одним охлаждающим устройством.

Способ обработки заготовок из термопласта описан, например, в PCT-WO 97/39874. После извлечения заготовок из литьевой формы их переводят в охлаждающие втулки и за счет подвода внутреннего давления прижимают к стенкам охлаждающей втулки. За счет этого в течение всего процесса охлаждения поддерживают контакт заготовок со стенками охлаждающей втулки, поскольку воздействием внутреннего давления можно компенсировать усадку заготовок из-за охлаждения.

Формование заготовок раздувом в емкости внутри раздувной формы поясняется в DE 4128438 А1. Раздувная форма снабжена здесь пористыми пробками, присоединенными к источнику сжатого воздуха. За счет подачи сжатого воздуха к пористой пробке создается воздушная подушка, которая предотвращает повреждение поверхности выдутых емкостей за счет скольжения материала по внутренней поверхности раздувной формы.

Задачей настоящего изобретения является усовершенствование способа описанного выше рода таким образом, чтобы способствовать изготовлению заготовок с меньшими затратами времени и при простом конструктивном выполнении.

Эта задача решается согласно изобретению за счет того, что в способе обработки изготовленной литьем под давлением термопластичной заготовки (1) для использования в последующем процессе формования раздувом в емкость осуществляют следующие стадии: литье под давлением заготовки (1), размещение заготовки (1), по меньшей мере, или в одной вставке (3), имеющей поверхность, задающую полость, которая предназначена для размещения наружной части заготовки (1), или в оправке, имеющей поверхность, которая предназначена для размещения внутренней части заготовки (1), согласно изобретению, по меньшей мере, часть поверхности вставки и оправки содержит пористый материал, и осуществляют деформирование размещенной заготовки (1) за счет действия отрицательного давления через пористый материал для притягивания, по меньшей мере, одной из частей заготовки в контакт с пористым материалом, а деформирование обеспечивает, по меньшей мере, компенсацию дефектов заготовки (1), вызванных во время стадии ее литьевого формования.

Также задача настоящего изобретения решается за счет того, что: отрицательное давление подводят к пористому материалу через канал (10) отрицательного давления, по меньшей мере, вставка или оправка выполнена с возможностью включения уплотнения (13, 24, 29), и при этом способ дополнительно содержит стадию уплотнения части заготовки во взаимодействии, по меньшей мере, с вставкой или оправкой для предотвращения входа окружающего воздуха, когда прикладывается отрицательное давление, вставка выполнена с возможностью содержания в ней охлаждающего канала (11), вставка расположена в раме (2), рама (2) выполнена с возможностью содержания в ней охлаждающего канала (11), по меньшей мере, вставка (3) или оправка (22) соединены с источником давления, и при этом способ дополнительно содержит стадию деформирования размещенной заготовки (1), а приложение отрицательного давления к заготовке (1) происходит через пористые вставки (3), стадия деформирования заготовки обеспечивает повторное формование заготовки для компенсации непреднамеренного дефекта заготовки (1), не полностью сформированной с помощью инструмента для литья под давлением, кроме этого, стадия деформирования заготовки обеспечивает повторное формование заготовки для компенсации преднамеренного дефекта заготовки (1), в способе оправка предназначена для локального ограниченного деформирования заготовки, при этом, по меньшей мере, часть поверхности оправки покрыта уплотнением и оправка содержит, по меньшей мере, одну мембрану, которая задает распределительную камеру для повторного формования заготовки. В способе вставка включает в качестве пористого материала любой из материалов: пористый металл; пористый металл, изготовленный из алюминия; и металлокерамика, пористый материал включает поры различного размера, которые больше нескольких микрон. Способ дополнительно содержит приложение отрицательного давления к заготовке через пористый элемент вставки, а стадия деформирования заготовки предназначена для повторного формования заготовки для вызывания распределения материала в стенке заготовки с целью последующего изготовления овальных бутылок посредством формования раздувом. Кроме этого, в способе стадия деформирования заготовки (1) выполняется перед стадией формования раздувом заготовки (1) в одноступенчатом процессе инжекции с выдуванием, стадия деформирования заготовки (1) выполняется перед стадией формования раздувом заготовки (1) в двухступенчатом процессе инжекции с выдуванием. Поставленная задача решается за счет выполнения устройства для обработки изготовленной литьем под давлением термопластичной заготовки (1) для использования в последующем процессе формования раздувом в емкость, содержащим, по меньшей мере, одну из вставок (З), имеющую поверхность и/или оправку (22), имеющую поверхность, которая предназначена для размещения внутренней части заготовки, в котором согласно изобретению, по меньшей мере часть поверхности вставки и оправки содержит пористый материал для деформирования размещенной заготовки (1) под действием отрицательного давления через пористый материал для притягивания, по меньшей мере, одной из частей заготовки в контакт с пористым материалом, при этом деформирование обеспечивает, по меньшей мере, компенсацию дефектов заготовки (1), вызванных во время стадии ее литьевого формования.

Также поставленная задача достигается за счет того, что в устройстве отрицательное давление подводится к пористому материалу через канал (10) отрицательного давления, по меньшей мере, вставка или оправка выполнена с возможностью включения уплотнения (13, 24, 29) для уплотнения части заготовки в ней для предотвращения входа окружающего воздуха, когда прикладывается отрицательное давление, вставка выполнена с возможностью содержания в ней охлаждающего канала (11) и расположена в раме (2). В устройстве рама (2) выполнена с возможностью содержания в ней охлаждающего канала (11), а, по меньшей мере, вставка (3) или оправка (22) выполнена с возможностью соединения с источником давления для деформирования размещенной заготовки (1). В устройстве приложение отрицательного давления к заготовке (1) происходит через пористые вставки (3), причем местные пористые вставки (3) соединены временно и контролируемо с одним или несколькими источниками отрицательного давления для приложения входного давления, локально изменяющегося по поверхности вставки. Кроме этого, в устройстве вставка (3) дополнительно содержит соединительный элемент (17) для создающей давление среды для создания потока воздуха через полость (14) в направлении канала (9) отрицательного давления для облегчения ввода заготовки (1) в полость (14). Деформирование заготовки обеспечивает повторное формование заготовки для компенсации непреднамеренного дефекта заготовки (1), а также деформирование заготовки обеспечивает повторное формование заготовки для компенсации преднамеренного дефекта заготовки (1). В устройстве, по меньшей мере, часть поверхности оправки покрыта уплотнением, а оправка содержит, по меньшей мере одну мембрану, которая задает распределительную камеру для повторного формования заготовки. В устройстве вставка включает в качестве пористого материала любой из: пористый металл, пористый металл, изготовленный из алюминия, и пористый металл, изготовленный из стали, пористый металл, изготовленный из медного сплава, и металлокерамика. Пористый материал включает поры различного размера, которые больше нескольких микрон. Кроме этого, устройство дополнительно содержит приложение избыточного давления и отрицательного давления к заготовке через пористый элемент вставки.

Поставленная задача решается за счет машины для литья под давлением, содержащей устройство для обработки изготовленной под давлением термопластичной заготовки.

Также поставленная задача решается за счет того, что в способе обработки отлитой под давлением термопластичной заготовки (1) с целью подготовки ее последующего формования раздувом в емкость, при котором заготовку извлекают во вставку (3), задающую полость (14), имеющую внутреннюю ограничительную поверхность (15), при этом полость (14) предназначена для размещения и удерживания, по меньшей мере, части заготовки (1), выполняют улучшение общей формы заготовки до формы внутренней ограничительной поверхности (15) полости (14), при этом действие улучшения геометрии вызывают приложением отрицательного давления через пористый материал, образующий, по меньшей мере, часть внутренней ограничительной поверхности (15) вставки (3), при этом компенсируются, по меньшей мере, поверхностные дефекты заготовки, вызванные формованием заготовки в полости формы во время литья под давлением и извлечением ее из формы, при этом конечную геометрию стенки заготовки используют в последующем в качестве основы для изготовления емкости посредством формования раздувом.

Кроме того, поставленная задача решается за счет того, что в устройстве для получения под давлением термопластичной заготовки (1), изготовленной в полости формы машины для литья под давлением, при этом заготовка предназначена для последующего использования для изготовления емкости в последующем процессе формования раздувом, при этом устройство (2, 3) содержит: вставку (3), имеющую полость (14) с внутренней ограничительной поверхностью (15), имеющей боковые стенки, при этом полость (14) выполнена с возможностью размещения и удерживания, по меньшей мере, части заготовки (1), вставка (3) выполнена отдельно от полости формы, в которой заготовка (1) была первоначально сформирована и в которой она получила свою общую форму, и канал (9, 10) отрицательного давления, соединенный с внутренней ограничительной поверхностью (15) полости (14), при этом канал (9, 10) отрицательного давления выполнен с возможностью приведения в действие для притягивания заготовки в направлении канала (9, 10) отрицательного давления посредством приложения отрицательного давления через канал (9, 10) отрицательного давления, внутренняя ограничительная поверхность (15) образована, по меньшей мере, частично из пористого материала, и при этом пористый материал соединен с каналом (9, 10) отрицательного давления, пористый материал расположен, по меньшей мере, вдоль боковых стенок внутренней ограничительной поверхности (15), пористый материал обеспечивает при приложении отрицательного давления улучшение, по меньшей мере, некоторых частей податливых боковых стенок заготовки за счет обеспечения притягивания, по меньшей мере, частей боковых сторон заготовки в контакт с пористым материалом внутренней ограничительной поверхности (15), за счет чего заготовка получает во вставке конечную геометрию стенки заготовки, которая компенсирует, по меньшей мере, поверхностные дефекты заготовки, вызванные ранее формованием заготовки в полости формы во время литья под давлением и извлечения ее из формы, при этом конечная геометрия стенки заготовки используется в последующем в качестве основы для изготовления емкости посредством формования раздувом. Кроме этого, в устройстве вставка (3) размещена в раме (2), несколько каналов (18) соединены с управляющими клапанами (19), соединенными при использовании с источником (21) отрицательного давления, при этом вставка содержит охлаждающие каналы (11).

Формование заготовок путем воздействия пониженного давления вслед за изготовлением заготовок техникой литья под давлением связана с рядом преимуществ. Одно из них состоит в том, что заготовка может быть вытянута за счет воздействия пониженного давления снаружи относительно стенок охлаждающей втулки и что в результате этого в течение всего процесса охлаждения поддерживается непосредственный контакт между заготовкой и стенкой охлаждающей втулки.

Другое преимущество следует усматривать в том, что за счет воздействия пониженного давления формование заготовки может происходить в продольном направлении, в радиальном направлении и/или в окружном направлении по отношению к продольной оси заготовки, так что заготовке может быть придана форма, отличная от контура полостей литьевой формы. В частности, при этом продумано то, что за счет воздействия пониженного давления создается распределение материала в стенке заготовки, которое является благоприятным для последующего раздува овальных бутылок. В окружном направлении заготовки этим можно обеспечить разные толщины стенок.

Другое преимущество состоит в том, что за счет воздействия пониженного давления, непроизвольно деформированные или извлеченные из литьевой формы не в полном объеме заготовки можно подвергнуть последующему формованию. Этим можно выпрямить кривые заготовки или компенсировать их деформацию. В частности, продумано также то, что при применении способа и/или устройства согласно изобретению сознательно в зоне литьевой формы сокращают время цикла или задают увеличенные допуски геометрии литьевой формы. При подобном, сознательно слишком раннем извлечении заготовок из формы можно смириться с короблением извлеченных слишком горячими заготовок или с образованием вмятин, поскольку эти дефекты заготовок можно компенсировать за счет последующего формования и воздействия пониженного давления. Очень дорогие литьевые формы могут быть использованы благодаря этому с увеличенной производительностью.

Типичный процесс формования осуществляют таким образом, что пониженное давление воздействует на заготовки с наружной стороны.

Также возможно, чтобы пониженное давление воздействовало на заготовки с внутренней стороны.

Предпочтительное применение состоит в том, что к заготовкам прикладывают пониженное давление внутри охлаждающего устройства.

Экономичный подвод пониженного давления может происходить за счет того, что к заготовкам прикладывают пониженное давление через пористый материал насквозь.

Для того чтобы способствовать равномерному распределению пониженного давления, предложен подвод пониженного давления к пористому материалу по каналам пониженного давления.

Манипулированию заготовками можно способствовать тем, что заготовки нагружают локально рабочей жидкостью.

Дополнительное влияние на ход процесса можно оказать за счет того, что заготовки нагружают рабочей жидкостью временно.

Улучшенные возможности регулирования обеспечиваются за счет того, что приложение к заготовкам пониженного давления осуществляют через локальные пористые вставки насквозь.

Создание локальных разных условий по давлению вдоль внутреннего ограничения полости, размещающей в себе заготовку, может быть достигнуто за счет того, что локальные пористые вставки подсоединяют через регулируемые клапаны с возможностью частичного соединения с источником давления и с источником пониженного давления.

Деформацию заготовок изнутри можно осуществлять с использованием пористой внутренней оправки.

Локальному ограниченному формованию материала способствует то, что с помощью внутренней оправки обеспечивают локальное воздействие пониженного давления на заготовку.

Типичное применение состоит в том, что формование заготовки осуществляют в качестве промежуточного этапа при осуществлении одноступенчатого способа инжекционно-раздувного формования.

Также продумано то, что формование заготовки осуществляют в качестве промежуточного этапа при осуществлении двухступенчатого способа инжекционно-раздувного формования.

Предпочтительная техническая реализация может быть осуществлена за счет того, что пористый материал расположен в зоне охлаждающей втулки.

Для обеспечения достаточной механической стабильности предложено, что пористый материал выполнен в виде вставки, удерживаемой посредством обоймы.

Обеспечение пониженного давления внутри пористого материала с небольшим гидравлическим сопротивлением достигается за счет того, что в зоне вставки расположен, по меньшей мере, один канал пониженного давления.

Согласно другому конструктивному варианту продумано то, что в зоне обоймы расположен, по меньшей мере, один охлаждающий канал.

Изолирование давления от окружающего пространства может быть достигнуто за счет того, что вставка, по меньшей мере, на отдельных участках закрыта уплотнением.

Для обеспечения поддерживаемой давлением подвижности заготовки относительно вставки из пористого материала предложено, что канал пониженного давления проходит до зоны полости вставки.

Достигаемая локальная предварительно заданная эффективность от реального соотношения давлений может быть обеспечена за счет того, что внутренняя оправка, по меньшей мере, на отдельных участках закрыта уплотнением.

При предусмотренном лишь частичном последующем формовании заготовки продумано также то, что внутренняя оправка закрыта уплотнением в зоне вершины.

Другой вариант реализации последующего формования заготовок состоит в том, что внутренняя оправка снабжена, по меньшей мере, одной мембраной, ограничивающей распределительную камеру.

Типичным в выборе материала является то, что пористый материал выполнен в виде пористого металла.

Особенно хорошая теплопроводность может быть достигнута за счет того, что пористый металл представляет собой алюминий.

Другой вариант состоит в том, что пористый материал представляет собой металлокерамику.

Эти материалы могут применяться с разными размерами пор, уже начиная с нескольких мкм. Чем меньше выбирают размер пор, тем лучше качество поверхности заготовки. Слишком маленький размер пор приводит к слишком высокой потребности в давлении/вакууме. Кроме того, слишком маленькие поры склонны к засорению пылью.

Следующие пористые (воздухопроницаемые) материалы имеются в продаже, например:

- "METAPOR®" PORTEC AG;

- "ultraporex®" ultrafilter international AG;

- "PorceraxII®" International Mold Steel, Inc.;

- KuporeXТМ" KUBOTA Corporation.

Примеры выполнения изобретения схематично изображены на чертежах, на которых представляют:

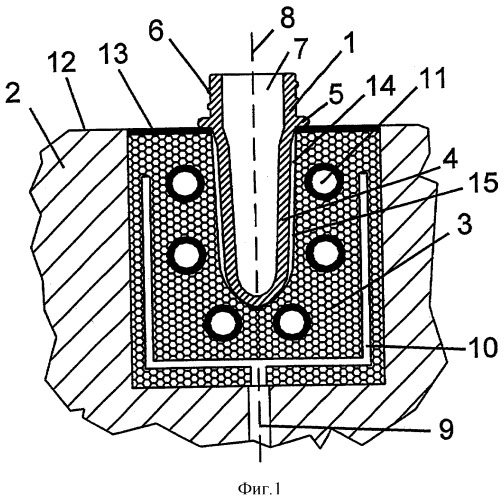

- фиг.1: сечение охлаждающего устройства, в котором из пористого элемента выполнена охлаждающая втулка;

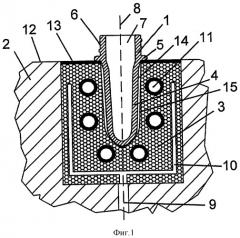

- фиг.2: модифицированную по сравнению с фиг.1 форму выполнения, в которой через пористый элемент к заготовке направляют как пониженное, так и повышенное давление;

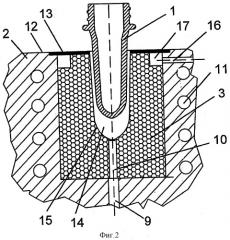

- фиг.3: сечение формы выполнения, в которой использовано множество пространственно отделенных друг от друга пористых вставок, которые выполнены с возможностью присоединения и регулирования к повышенному и/или пониженному давлению;

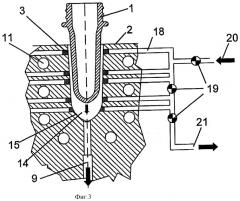

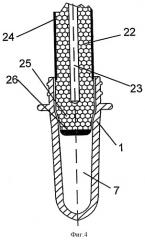

- фиг.4: частично вертикальный разрез устройства, в котором внутреннюю оправку для заготовок, выполненную из пористого материала, используют для частичного последовательного формования заготовок в направлении их продольной оси;

- фиг.5: видоизмененную по сравнению с фиг.4 форму выполнения, в которой внутренняя оправка выполнена для полного формования заготовки;

- фиг.6: видоизмененную по сравнению с фиг.5 форму выполнения, в которой усилия формования приложены к заготовке посредством размещенной на внутренней оправке мембраны;

- фиг.7: сечение заготовки, расположенной во вставке из пористого материала;

- фиг.8: сечение по фиг.7 после формования заготовки путем воздействия пониженного давления;

- фиг.9: сечение отформованной заготовки по фиг.8, а также соответствующего овального контура емкости после пневматического формования заготовки.

На фиг.1 изображено сечение устройства для обработки заготовок 1, содержащее обойму 2 и вставку 3 из пористого материала. Понятие «пористый материал» охватывает при этом как пенообразные структуры с открытыми порами, так и металлокерамические материалы или сопоставимые структуры материалов. Из-за высокой теплопроводности зарекомендовали себя, в частности, пенометаллы с открытыми порами, в частности алюминий.

Заготовка 1 состоит из термопластического материала, например из ПЭТ (полиэтилентерефталата), и имеет боковую стенку 4, опорное кольцо 5 и горлышко 6. Внутреннее пространство 7 заготовки 1 проходит вдоль ее продольной оси 8.

Сквозь обойму 2 проходит канал 9 пониженного давления, сообщенный с каналом 10 пониженного давления внутри вставки 3. В зоне вставки 3 расположены, кроме того, охлаждающие каналы 11, по которым может циркулировать охлаждающая среда. В зоне поверхности 12 обоймы 2 поверхность вставки 3 закрыта уплотнением 13 для предотвращения засасывания окружающего воздуха при приложении пониженного давления.

Заготовка 1 помещена в полость 14 вставки 3 таким образом, что опорное кольцо 5 прилегает в зоне поверхности вставки 3. При приложении к вставке 3 пониженного давления находящийся между заготовкой 1 и полостью 14 воздух отсасывают, и господствующее в зоне внутреннего пространства 7 заготовки 1 окружающее давление прижимает боковую стенку 4 заготовки 1 к ограничительной поверхности 15 полости 14. Вызванный этим контакт материалов приводит к улучшенному охлаждению заготовки 1 и способствует тому, что заготовка 1 принимает форму ограничительной поверхности 15.

При форме выполнения, согласно фиг.2, канал 10 пониженного давления проходит до полости 14 вставки 3. Кроме того, в зоне обоймы 2 расположены охлаждающие каналы 11. Дополнительно к каналу 9 пониженного давления в зоне обоймы 2 расположен канал 16 для рабочей жидкости, который входит в соединительный элемент 17 рабочей жидкости вставки 3. Преимущественно ввод рабочей жидкости происходит на небольшом расстоянии от уплотнения 13. За счет этого сквозь полость 14 создается воздушный поток в направлении канала 9 пониженного давления, который облегчает введение заготовки 1 в полость 14 и снижает появление царапин на заготовке 1 из-за контакта с ограничительной поверхностью 15. Кроме того, предотвращается неравномерный контакт заготовки 1 со вставкой 3, который привел бы к неравномерному охлаждению заготовки 1.

В форме выполнения, согласно фиг.3, полость 14 выполнена в зоне обоймы 2, а в зоне ограничительной поверхности 15 полости 14 расположено несколько пористых вставок 3. Пористые вставки 3 здесь пространственно отделены друг от друга. Кроме того, вставки 3 соединены соответственно с питающими каналами 18, которые выполнены с возможностью присоединения через управляющие клапаны 19 заданным образом к источнику 20 давления или к источнику 21 пониженного давления. Также при этой форме выполнения канал 9 пониженного давления проходит до зоны полости 14. Для облегчения введения заготовки 1 в полость 14 сначала создают вакуум только в канале 9 пониженного давления. Как только заготовка 14 полностью окажется в полости 14, источник 21 пониженного давления создает более глубокое пониженное давление для прижатия заготовки 1 к ограничительной поверхности 15.

Пространственно отделенные друг от друга вставки 3 представляют собой соплообразные устройства, которые вызывают локальное формование заготовки 1 или могут создавать подушки сжатого воздуха для заготовок 1. В частности, продумана также подача через вставки с возможностью регулирования горячего сжатого воздуха для локального нагрева заготовки 1 с целью поддержания заданного формования.

При форме выполнения по фиг.4 заготовку 1 нагружают внутренней оправкой 22, выполненной из пористого материала. Внутренняя оправка 22 снабжена каналом 23 для подвода рабочей жидкости. Канал 23 для рабочей жидкости в зависимости от соответствующего регулирования может подводить как повышенное, так и пониженное давление. Во избежание потерь давления внутренняя оправка 22 снабжена с наружной стороны на отдельных участках уплотнением 24. В форме выполнения по фиг.4 внутренняя оправка 22 выполнена только для отдельных участков последующего формования заготовки 1 в зоне горлышка 6 и обращенной к горлышку 6 части боковой стенки 4. В зоне вершины 25 внутренняя оправка 22 содержит поэтому также уплотнение 26.

При форме выполнения по фиг.5 внутренняя оправка 22 выполнена для последующего формования заготовки 1 вдоль всей протяженности ее продольной оси 8. Внутренняя оправка 22 имеет поэтому видоизмененный по сравнению с вариантом выполнения по фиг.4 контур. Уплотнения 26 в зоне вершины 25 в этой форме выполнения не требуется. Дополнительно к нагружению заготовки 1 с помощью внутренней оправки 22 можно согласно форме выполнения по фиг.5 реализовать воздушное охлаждение 27, воздействующее снаружи на заготовку 1.

При форме выполнения по фиг.6 канал 23 для рабочей жидкости присоединен к распределительным камерам 28, закрытым мембранами 29. При подводе давления в канал 23 для рабочей жидкости мембраны 29 прижимаются к боковой стенке 4 заготовки 1 и осуществляют формование заготовки 1. Также за счет созданного мембраной 29 усилия заготовка 1 может быть прижата либо к внутренней стенке охлаждающей втулки, либо деформирована заданным образом.

На фиг.7 изображено сечение вставки 3 с помещенной в полость 14 заготовкой 1. Вставка 3 удерживается обоймой 2.

После приложения пониженного давления заготовку 1 по фиг.1 формуют в заготовку по фиг.8. В частности, из фиг.8 видно, что в результате формования в периферийном направлении заготовки были получены стенки разной толщины. Форма заготовки на фиг.8 пригодна, в частности, для изготовления овальных бутылок.

На фиг.9 изображено приведение заготовки 1 на фиг.8 в соответствии с контуром 30 емкости овального сечения. Распределение материала заготовки 1 выбрано таким образом, что те участки, которые при последующем пневматическом формовании выпрямляются лишь относительно незначительно, выполнены тоньше тех участков, которые при пневматическом формовании выпрямляются сильнее. За счет соответствующего распределения материала у раздутой емкости поддерживается очень равномерное распределение толщины стенки и, тем самым, одинаковые свойства материала.

При комбинированном выборочном нагружении вставки 3 пониженным и повышенным давлением очистку материала можно осуществить простым образом так, что без установки заготовки 1 нагружают рабочей жидкостью, которая приводит к сдуву загрязнений. Отделение заготовки 1 от внутренней оправки 22 можно поддержать также за счет нагружения внутренней оправки 22 рабочей жидкостью. При комбинированном использовании внутренней оправки 22 и вставки 3 из пористого материала отделение заготовки 1 от внутренней оправки 22 можно поддержать также за счет внешнего приложения пониженного давления.

1. Способ обработки изготовленной литьем под давлением термопластичной заготовки (1) для использования в последующем процессе формования раздувом в емкость, при котором осуществляют следующие стадии литье под давлением заготовки (1), размещение заготовки (1), по меньшей мере, или в одной вставке (3), имеющей поверхность, задающую полость, которая предназначена для размещения наружной части заготовки (1), или в оправке, имеющей поверхность, которая предназначена для размещения внутренней части заготовки (1), при этом, по меньшей мере, часть поверхности вставки и оправки содержит пористый материал, и осуществляют деформирование размещенной заготовки (1) за счет действия отрицательного давления через пористый материал для притягивания, по меньшей мере, одной из частей заготовки в контакт с пористым материалом, а деформирование обеспечивает, по меньшей мере, компенсацию дефектов заготовки (1), вызванных во время стадии ее литьевого формования.

2. Способ по п.1, в котором отрицательное давление подводят к пористому материалу через канал (10) отрицательного давления.

3. Способ по любому из п.1 или 2, в котором, по меньшей мере, вставка или оправка выполнена с возможностью включения уплотнения (13, 24, 29), и при этом способ дополнительно содержит стадию уплотнения части заготовки во взаимодействии, по меньшей мере, с вставкой или оправкой для предотвращения входа окружающего воздуха, когда прикладывается отрицательное давление.

4. Способ по п.3, в котором вставка выполнена с возможностью содержания в ней охлаждающего канала (11).

5. Способ по п.1, в котором вставка расположена в раме (2).

6. Способ по п.5, в котором рама (2) выполнена с возможностью содержания в ней охлаждающего канала (11).

7. Способ по п.1, в котором, по меньшей мере, вставка (3) или оправка (22) соединены с источником давления, и при этом способ дополнительно содержит стадию деформирования размещенной заготовки (1).

8. Способ по п.1, в котором приложение отрицательного давления к заготовке (1) происходит через пористые вставки (3).

9. Способ по п.1, в котором стадия деформирования заготовки обеспечивает повторное формование заготовки для компенсации непреднамеренного дефекта заготовки (1), не полностью сформированной с помощью инструмента для литья под давлением.

10. Способ по п.1, в котором стадия деформирования заготовки обеспечивает повторное формование заготовки для компенсации преднамеренного дефекта заготовки (1).

11. Способ по п.1, в котором оправка предназначена для локального ограниченного деформирования заготовки.

12. Способ по п.11, в котором, по меньшей мере, часть поверхности оправки покрыта уплотнением.

13. Способ по п.1, в котором оправка содержит, по меньшей мере, одну мембрану, которая задает распределительную камеру для повторного формования заготовки.

14. Способ по п.1, в котором вставка включает в качестве пористого материала любой из: пористый металл, пористый металл, изготовленный из алюминия, и металлокерамика.

15. Способ по п.7, в котором пористый материал включает поры различного размера, которые больше нескольких микрон;

16. Способ по п.1, дополнительно содержащий приложение отрицательного давления к заготовке через пористый элемент вставки.

17. Способ по п.1, в котором стадия деформирования заготовки предназначена для повторного формования заготовки для вызывания распределения материала в стенке заготовки с целью последующего изготовления овальных бутылок посредством формования раздувом.

18. Способ по п.1, в котором стадию деформирования заготовки (1) выполняют перед стадией формования раздувом заготовки (1) в одноступенчатом процессе инжекции с выдуванием.

19. Способ по п.1, в котором стадию деформирования заготовки (1) выполняют перед стадией формования раздувом заготовки (1) в двухступенчатом процессе инжекции с выдуванием.

20. Устройство для обработки изготовленной литьем под давлением термопластичной заготовки (1) для использования в последующем процессе формования раздувом в емкость, содержащее, по меньшей мере, одну из вставок (3), имеющую поверхность, и/или оправку (22), имеющую поверхность, которая предназначена для размещения внутренней части заготовки, при этом, по меньшей мере часть поверхности вставки и оправки содержит пористый материал для деформирования размещенной заготовки (1) под действием отрицательного давления через пористый материал для притягивания, по меньшей мере, одной из частей заготовки в контакт с пористым материалом, при этом деформирование обеспечивает, по меньшей мере, компенсацию дефектов заготовки (1), вызванных во время стадии ее литьевого формования.

21. Устройство по п.20, в котором отрицательное давление подводится к пористому материалу через канал (10) отрицательного давления.

22. Устройство по любому из пп.20 или 21, в котором, по меньшей мере, вставка или оправка выполнена с возможностью включения уплотнения (13, 24, 29) для уплотнения части заготовки в ней для предотвращения входа окружающего воздуха, когда прикладывается отрицательное давление.

23. Устройство по п.22, в котором вставка выполнена с возможностью содержания в ней охлаждающего канала (11).

24. Устройство по любому из пп.20 или 21, в котором вставка расположена в раме (2).

25. Устройство по п.24, в котором рама (2) выполнена с возможностью содержания в ней охлаждающего канала (11).

26. Устройство по п.20, в котором, по меньшей мере, вставка (3) или оправка (22) выполнены с возможностью соединения с источником давления для деформирования размещенной заготовки (1).

27. Устройство по п.20, в котором приложение отрицательного давления к заготовке (1) происходит через пористые вставки (3).

28. Устройство по п.27, в котором местные пористые вставки (3) соединены временно и контролируемо с одним или несколькими источниками отрицательного давления для приложения входного давления, локально изменяющегося по поверхности вставки.

29. Устройство по п.20, в котором вставка (3) дополнительно содержит соединительный элемент (17) для создающей давление среды для создания потока воздуха через полость (14) в направлении канала (9) отрицательного давления для облегчения ввода заготовки (1) в полость (14).

30. Устройство по п.20, в котором деформирование заготовки обеспечивает повторное формование заготовки для компенсации непреднамеренного дефекта заготовки (1).

31. Устройство по п.20, в котором деформирование заготовки обеспечивает повторное формование заготовки для компенсации преднамеренного дефекта заготовки (1).

32. Устройство по п.20, в котором, по меньшей мере, часть поверхности оправки покрыта уплотнением.

33. Устройство по п.20, в котором оправка содержит, по меньшей мере одну мембрану, которая задает распределительную камеру для повторного формования заготовки.

34. Устройство по п.20, в котором вставка включает в качестве пористого материала любой из: пористый металл, пористый металл, изготовленный из алюминия, и пористый металл, изготовленный из стали, пористый металл, изготовленный из медного сплава, и металлокерамика.

35. Устройство по п.34, в котором пористый материал включает поры различного размера, которые больше нескольких микрон.

36. Устройство по п.20, дополнительно содержащее: приложение избыточного давления и отрицательного давления к заготовке через пористый элемент вставки.

37. Машина для литья под давлением, содержащая устройство по любому из п.п.20-36.

38. Способ обработки отлитой под давлением термопластичной заготовки (1) с целью подготовки ее последующего формования раздувом в емкость, при котором заготовку извлекают во вставку (3), задающую полость (14), имеющую внутреннюю ограничительную поверхность (15), при этом полость (14) предназначена для размещения и удерживания, по меньшей мере, части заготовки (1), отличающийся тем, что выполняют улучшение общей формы заготовки до формы внутренней ограничительной поверхности (15) полости (14), при этом действие улучшения геометрии вызывают приложением отрицательного давления через пористый материал, образующий, по меньшей мере, часть внутренней ограничительной поверхности (15) вставки (3), при этом компенсируются, по меньшей мере, поверхностные дефекты заготовки, вызванные формованием заготовки в полости формы во время литья под давлением и извлечением ее из формы, при этом конечную геометрию стенки заготовки используют в последующем в качестве основы для изготовления емкости посредством формования раздувом.

39. Устройство для получения под давлением термопластичной заготовки (1), изготовленной в полости формы машины для литья под давлением, при этом заготовка предназначена для последующего использования для изготовления емкости в последующем процессе формования раздувом, при этом устройство (2, 3) содержит вставку (3), имеющую полость (14) с внутренней ограничительной поверхностью (15), имеющей боковые стенки, при этом полость (14) выполнена с возможностью размещения и удерживания, по меньшей мере, части заготовки (1), вставка (3) выполнена отдельно от полости формы, в которой заготовка (1) была первоначально сформирована и в которой она получила свою общую форму; и канал (9, 10) отрицательного давления, соединенный с внутренней ограничительной поверхностью (15) полости (14), при этом канал (9, 10) отрицательного давления выполнен с возможностью приведения в действие для притягивания заготовки в направлении канала (9, 10) отрицательно