Способ получения алкиленкарбоната

Иллюстрации

Показать всеИзобретение относится к усовершенствованному способу получения алкиленкарбоната, который включает взаимодействие алкиленоксида с двуокисью углерода в присутствии катализатора в реакторе, для получения в реакторе реакционной смеси, содержащей алкиленкарбонат, причем реактор через систему трубопроводов соединен с каналом теплообменника, расположенным на стороне процесса, образуя циркуляционный контур, где способ отличается тем, что дополнительно включает пропускание технологической жидкости во время или после реакции через циркуляционный контур, включающий реактор и канал теплообменника, расположенный на стороне процесса, во время пропускания теплообменной среды, имеющей температуру от 140 до 200°С, через канал теплообменника, расположенный на участке теплообмена, таким образом поддерживая температуру внутри канала теплообменника, расположенного на стороне процесса, в интервале от 135 до 200°С. Технический результат - упрощение процесса и увеличение времени работа аппарата в установленном режиме. 3 з.п. ф-лы, 1 ил., 2 табл.

Реферат

Уровень техники

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения алкиленкарбоната. Более конкретно, настоящее изобретение относится к способу получения алкиленкарбоната, который включает взаимодействие алкиленоксида с двуокисью углерода в присутствии катализатора в реакторе, для получения реакционной смеси, содержащей алкиленкарбонат, причем реактор через систему трубопроводов соединен с каналом теплообменника, расположенным на стороне процесса, с образованием циркуляционного контура, где способ отличается тем, что дополнительно включает пропускание технологической жидкости, во время или после реакции, через циркуляционный контур, включающий реактор и канал теплообменника, расположенный на стороне процесса; во время пропускания теплообменной среды, имеющей температуру от 140 до 200°C, через канал теплообменника, расположенный на участке теплообмена, таким образом поддерживая внутреннюю температуру канала, расположенного на стороне процесса, на уровне в диапазоне от 135 до 200°C. При использовании способа по настоящему изобретению становится возможным предупреждать появление загрязнений на внутренней стенке канала теплообменника, расположенного на стороне процесса, или отмывать образовавшиеся загрязнения, налипшие на внутреннюю стенку теплообменника, расположенного на стороне процесса. Таким образом, способность теплообменника к отводу теплоты не уменьшается, что дает возможность устойчивого, непрерывного получения алкиленкарбоната в течение длительного периода времени.

Предшествующий уровень техники

Реакция получения алкиленкарбоната посредством взаимодействия алкиленоксида с двуокисью углерода в присутствии катализатора является жидкофазной реакцией, и она протекает с выделением тепла в количестве 96,23 кДж/моль. Поэтому при получении алкиленкарбоната в промышленных масштабах устойчивое отведение теплоты, выделяемой в процессе реакции, чрезвычайно важно для стабильности и безопасности процесса получения алкиленкарбоната. Как правило, при получении алкиленкарбоната для отвода теплоты, выделяемой в процессе реакции, используют теплообменник. Однако, когда функционирование производственной системы получения алкиленкарбоната, осуществляемое посредством взаимодействия алкиленоксида с двуокисью углерода в присутствии катализатора, продолжают в течение некоторого периода времени, на внутренней стенке канала теплообменника, расположенного на стороне процесса, возникают загрязнения, что понижает способность теплообменника к отведению теплоты. Вследствие такого уменьшения способности теплообменника к отведению теплоты при типовом процессе возникают проблемы, заключающиеся в том, что стабильное получение алкиленкарбоната в непрерывном режиме становится затруднительным.

Например, в рабочих примерах выложенного описания изобретения не прошедшей экспертизу Японской заявки № Sho 50-14632 используют теплообменник с двойными стенками или многотрубный теплообменник для отвода теплоты, выделяющейся при реакции получения алкиленкарбоната. Производственная система, использованная в этом патентном документе, содержит реакторы, от первого до третьего, и эта производственная система функционирует в таких условиях, когда температура реакции в первом реакторе составляет 175°C, а температура реакции в каждом из второго и третьего реакторов составляет 180°C. Однако этот патентный документ не содержит описания ни охлаждающей среды, подаваемой в теплообменник, ни ее температуры. Кроме того, в этом патентном документе не описан способ предотвращения появления загрязнений в теплообменнике.

В рабочих примерах воплощенного описания изобретения не прошедшей экспертизу Японской заявки № Sho 54-98765 алкиленкарбонат получали, используя циркуляционный контур, включающий реактор и теплообменник. В частности, для регулирования температуры реакции таким образом, чтобы температура, измеряемая на выходе из реактора, становилась равной 190°C; как описано в этом патентном документе, в канал, расположенный в охлаждающей части теплообменника, в качестве охлаждающей среды подавали воду, имеющую температуру 110°C, и в результате водяной пар (охлаждающая теплообменная среда), выпускаемый из теплообменника, имел температуру 160 или 170°C. Однако этот патентный документ также не содержит описания способа предотвращения появления загрязнений в теплообменнике.

Кроме того, хотя каждый из упомянутых выше патентных документов описывает способ отведения с помощью теплообменника тепла, выделяемого при реакции получения алкиленкарбоната, эти документы не содержат описания способа химической отмывки, предназначенного для легко выполняемой отмывки загрязнений, налипших на внутреннюю стенку канала теплообменника, расположенного на стороне процесса.

В качестве обычных методов очистки и отмывки теплообменника могут быть упомянуты механические способы отмывки, в которых загрязнения, налипшие на внутреннюю стенку канала теплообменника, расположенного на стороне процесса, удаляют с нее, после того как демонтируют теплообменник на составные части; а химические способы отмывки, в которых загрязнения, налипшие на внутреннюю стенку канала теплообменника, расположенного на стороне процесса, растворяют или отделяют с помощью химических реагентов, не демонтируя теплообменник. Конкретные примеры способов механической отмывки включают способ, в котором внутреннюю стенку трубы теплообменника промывают, используя щетку, сверло и т.п., приводимое в действие с помощью электроэнергии или пневматического двигателя; способ, в котором, используя насос высокого давления, давление воды повышают до 20-30 МПа, и используя небольшую форсунку, распыляют ее, чтобы принудительно счистить и смыть загрязнения со стенки теплообменника; и способ очистки песчаной струей, в котором песок (или частицы железа) распыляют на загрязнения, применяя сильно сжатый воздух, чтобы счистить загрязнения со стенки теплообменника. Для осуществления способа химической очистки необходимо, в зависимости от типа загрязнений, налипших на стенку теплообменника, выбрать соответствующее вещество и условия выполнения очистительной процедуры, например тип и количество химического реагента, используемого в качестве промывочной жидкости, температуру промывки и способ промывки (см., например, pp. 1305of Akiyoshi Tamaoki ed., "Kagaku Puranto Kensetsu Binran (Handbook for Building Chemical Plants)" published by Maruzen Co., Ltd., Japan on November 30, 1980, 7th printing). Что касается промывки теплообменника, который использовали при получении алкиленкарбоната, то фактически были использованы только механические способы промывки, таким образом в данной области техники не известны ни эффективные химические реагенты, ни эффективные способы химической промывки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В этой связи авторы настоящего изобретения провели обширное и интенсивное исследование с целью совершенствования способа непрерывного и стабильного получения алкиленкарбоната, или предотвращая появление загрязнений, образующихся на внутренней стенке канала теплообменника, расположенного на стороне процесса, или путем легко осуществляемой отмывки образующихся загрязнений, налипших на внутренней стенке канала теплообменника, расположенного на стороне процесса, где эти загрязнения приводят к уменьшению способности теплообменника к отведению теплоты. В результате неожиданно было обнаружено, что значительное количество загрязнений, свыше 40 мас.%, которые налипли на внутреннюю стенку канала теплообменника, расположенного на стороне процесса во время получения алкиленкарбоната, расщепляется и улетучивается при температуре от 116 до 165°C. Основываясь на этом открытии в отношении способа получения алкиленкарбоната, включающего взаимодействие алкиленоксида с двуокисью углерода в реакторе, который через систему трубопроводов соединен с каналом теплообменника, расположенным на стороне процесса, тем самым образуя циркуляционный контур, авторы настоящего изобретения успешно разработали новую технологию, которая может быть использована для предотвращения появления загрязнений, образующихся на внутренней стенке канала теплообменника, расположенного на стороне процесса, или для легко выполняемой отмывки образующихся загрязнений, налипших на внутреннюю стенку канала теплообменника, расположенного на стороне процесса. Вышеупомянутая новая технология заключается в том, что технологическую жидкость во время или после реакции пропускают через циркуляционный контур, включающий реактор и канал теплообменника, расположенный на стороне процесса, во время пропускания теплообменной среды теплообменника, имеющей температуру от 140 до 200°C, через канал теплообменника, расположенный на участке теплообмена, таким образом поддерживая внутреннюю температуру канала теплообменника, расположенного на стороне процесса, на уровне в диапазоне от 135 до 200°C. Настоящее изобретение было завершено, основываясь на этих новых открытиях.

Таким образом, основной целью настоящего изобретения является предоставление способа получения алкиленкарбоната, преимущество которого заключается в том, что снижение способности теплообменника к отведению теплоты предотвращают, либо препятствуя появлению загрязнений на внутренней стенке канала теплообменника, расположенного на стороне процесса, либо путем легко выполняемой отмывки образованных загрязнений, налипших на внутреннюю стенку канала теплообменника, расположенного на стороне процесса, так что непрерывное получение алкиленкарбоната может быть осуществлено в стабильном режиме, в течение длительного периода времени.

Указанная выше цель и другие цели, характеристики и преимущества настоящего изобретения будут очевидны для специалистов в данной области из нижеследующего подробного описания и прилагаемой формулы изобретения, рассматриваемых в соответствии с сопровождающей схемой.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖА

Чертеж представляет собой схематическое графическое изображение производственной системы, используемой в примере 1, приведенном ниже, при осуществлении способа непрерывного получения алкиленкарбоната.

Описание цифровых указателей

1 - насос, подающий двуокись углерода

2 - насос, подающий этиленоксид

3 - насос, подающий катализатор

4 - испаритель двуокиси углерода

от 5 до 8, 11, 12, 15, 18, 19, 21, 22, от 24 до 26: трубопровод

9 - циркуляционный насос реактора

10 - реактор

13 - циркуляционный расходомер реактора

14 - теплообменник

16 - клапан контроля температуры в реакторе

17 - расходомер для теплообменной среды

20 - клапан контроля удаления реакционной смеси

23 - клапан газового контроля, расположенный у выходного отверстия реактора

T1, T2, t1 и t2 - термометр

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

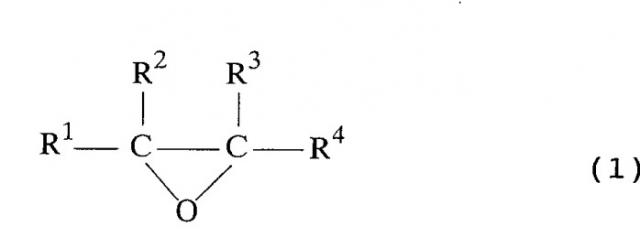

В одном аспекте, настоящее изобретение предусматривает способ получения алкиленкарбоната, включающий взаимодействие этиленоксида, представленного формулой (1):

где каждый из заместителей R1, R2, R3 и R4 независимо является атомом водорода, C1-C8 неразветвленной углеводородной группой, C3-C8 алициклической углеводородной группой или C6-C8 ароматической углеводородной группой;

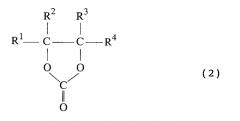

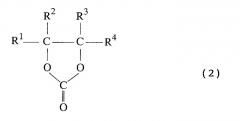

с двуокисью углерода в присутствии катализатора в реакторе для получения в реакторе реакционной смеси, где реакционная смесь содержит алкиленкарбонат, представленный следующей формулой (2):

в которой R1, R2, R3 и R4 имеют значения, определенные для формулы (1), причем реактор соединен системой трубопроводов с каналом теплообменника, расположенным на стороне процесса, тем самым образуя циркуляционный контур, где теплообменник имеет канал на участке теплообмена, для пропускания через него теплообменной среды, имеющей температуру, которую поддерживают в заранее заданном диапазоне, и имеет канал, расположенный на стороне процесса для пропускания через него технологической жидкости, которая обменивается теплом с теплообменной средой согласно способу получения алкиленкарбоната, отличающемуся тем, что он дополнительно включает пропускание технологической жидкости во время или после реакции через циркуляционный контур, который содержит реактор и канал теплообменника, расположенный на стороне процесса; во время пропускания теплообменной среды, имеющей температуру от 140 до 200°C, через канал теплообменника на участке теплообмена, таким образом поддерживая внутреннюю температуру канала, расположенного на стороне процесса, на уровне в диапазоне от 135 до 200°C.

Для облегчения понимания сущности настоящего изобретения ниже перечислены существенные характеристики и различные предпочтительные варианты осуществления настоящего изобретения.

1. Способ получения алкиленкарбоната, включающий взаимодействие алкиленоксида, представленного нижеследующей формулой (1):

где каждый из заместителей R1, R2, R3 и R4 независимо представляет собой водород, C1-C8 углеводородную группу с неразветвленной цепью, C3-C8 алициклическую углеводородную группу или C6-C8 ароматическую углеводородную группу,

с двуокисью углерода в присутствии катализатора в реакторе для получения в указанном реакторе реакционной смеси, где указанная реакционная смесь содержит алкиленкарбонат, представленный следующей формулой (2):

где R1, R2, R3 и R4 имеют значения, определенные для формулы (1), причем указанный реактор соединен системой трубопроводов с каналом теплообменника, расположенным на стороне процесса, тем самым образуя циркуляционный контур, где указанный теплообменник имеет канал на участке теплообмена для пропускания через него теплообменной среды, имеющей температуру, которую поддерживают в заранее заданном диапазоне, и имеет указанный канал, расположенный на стороне процесса для пропускания через него технологической жидкости, которая обменивается теплом с указанной теплообменной средой, согласно способу получения алкиленкарбоната, отличающемуся тем, что он дополнительно включает пропускание указанной технологической жидкости во время или после реакции через указанный циркуляционный контур, включающий реактор и канал теплообменника, расположенный на стороне процесса, во время пропускания указанной теплообменной среды, имеющей температуру от 140 до 200°C, через указанный канал теплообменника, на участке теплообмена, таким образом поддерживая внутреннюю температуру указанного канала теплообменника, расположенного на стороне процесса, на уровне в диапазоне от 135 до 200°C.

2. Способ по пункту 1, в котором в процессе реакции реакционную смесь, полученную взаимодействием алкиленоксида с двуокисью углерода, пропускают в качестве указанной технологической жидкости.

3. Способ по пункту 1, в котором после реакции промывочную жидкость пропускают в качестве указанной технологической жидкости.

4. Способ по любому из п.п. 1-3, в котором указанный алкиленоксид представляет собой этиленоксид, а указанный алкиленкарбонат представляет собой этиленкарбонат.

В дальнейшем, настоящее изобретение будет описано более подробно.

Взаимодействие алкиленоксида с двуокисью углерода с получением алкиленкарбоната, осуществляемое в присутствии катализатора, является экзотермической реакцией. Поэтому при получении алкиленкарбоната в промышленном масштабе теплоту, выделяющуюся при реакции, отводят с помощью теплообменника. Однако, когда получение алкиленкарбоната непрерывно продолжают в течение некоторого периода времени, то возможно появление загрязнений на внутренней стенке канала теплообменника, расположенного на стороне процесса. В результате способность теплообменника к отводу теплоты снижается и стабильное получение алкиленкарбоната в непрерывном режиме становится затруднительным. Кроме того, возникновение загрязнений приводит к появлению новой проблемы, заключающейся в том, что промывка теплообменника, имеющего налипшие на нем загрязнения, является не только затратной по времени, но и трудоемкой процедурой. Для решения этих проблем авторы настоящего изобретения провели обширное и интенсивное исследование.

Сначала авторы настоящего изобретения проанализировали свойства загрязнений, которые налипали на стенке канала теплообменника, расположенного на стороне процесса, и вызывали уменьшение способности теплообменника к отведению теплоты. В частности, авторы настоящего изобретения осуществляли непрерывное получение этиленкарбоната в течение 30 дней, используя обычную производственную систему, и затем демонтировали из циркуляционного насоса реактора сетчатый фильтр (этот сетчатый фильтр легко поддается осмотру) для изучения внутренней части фильтра. В результате было обнаружено появление очень малых количеств эластичных пленочных загрязнений, содержащих вязкие полимерные вещества и т.п. (здесь и далее, часто обозначаемые как просто "загрязнения"), которые прилипали к внутренним стенкам сетчатого фильтра в его нижней части, где температура во время функционирования производственной системы вследствие рассеивания теплоты бывает относительно низкой. Эти очень малые количества загрязнений, обнаруженные на сетчатом фильтре, были использованы как образцы, для того чтобы подвергнуть их разнообразным тестам и анализам.

Исследование загрязнений, содержащих вязкие полимерные вещества, на микроскопическом уровне с использованием инфракрасной спектроскопии с Фурье-преобразованием (FT-IR), осуществляли с помощью инфракрасного спектрометра (FTS-575C/UMA-500, производимого и распространяемого Bio-Rad Laboratories, U.S.A.). Исходя из результатов FT-IR микроскопического исследования, полагали доказанным, что загрязнения являются смесью соединений, имеющих карбонильную связь, сложноэфирную связь, алкоксиалкановую связь и т.п. Кроме того, при анализе загрязнений обнаружилось, что загрязнения состоят из смеси полимеров, содержащих главным образом этиленгликолевые звенья, и этиленкарбонатные звенья, и продукты их этерификации.

Для того чтобы найти вещество, способное легко растворять вязкие полимерные вещества, тем самым обеспечивая возможность легкой химической отмывки теплообменника, авторы настоящего изобретения проводили тесты на растворимость загрязнений, используя различные химические реагенты, такие как ацетон, метанол, толуол, бензиловый спирт, этилацетат, горячую воду, имеющую температуру 100°C, 1Н NaOH, 1Н HCl, диметилформамид (DMF) (ДМФ), тетрагидрофуран (THF) (ТГФ), o-дихлорбензол и этиленкарбонат. Однако ни один из этих химических реагентов не был способен растворить загрязнения.

Затем был осуществлен анализ загрязнений с помощью дифференциальной сканирующей калориметрии (DSC), с использованием низкотемпературного дифференциального сканирующего калориметра (DSC-220C, приводимого и распространяемого корпорацией Seiko Instruments Inc., Japan) в условиях циклического тестирования, где скорость роста температуры составляла 10°C/мин, и температуру сканирования меняли в диапазоне от комнатной температуры до 360°C. В результате, как было с удивлением обнаружено, при повышении температуры сканирования от комнатной температуры до 360°C наблюдали появление отчетливых эндотермических пиков вблизи 135°C и вблизи 223°C, но когда температуру сканирования понижали от 360°C до комнатной температуры и затем снова повышали до 360°C, то упомянутые выше два эндотермических пика полностью исчезали.

Кроме того, изменение массы загрязнений определяли с помощью термогравиметрического/дифференциального теплового анализатора (TG/DTA-220, выпускаемого и распространяемого Seiko Instruments Inc., Japan), в условиях циклического тестирования, при котором скорость повышения температуры составляла 10°C/мин, а измерение температуры осуществляли в диапазоне температур от комнатной температуры до 600°C. В результате было обнаружено, что при температуре 116°C и ниже происходит уменьшение массы загрязнений на 20%, что, как полагают, было вызвано испарением влаги из загрязнений. Дальнейшее повышение температуры вызывало разложение загрязнений, и в интервале температур от 116 до 165°C наблюдаемая потеря массы составляла 43%, а в интервале температур от 165 до 411°C потеря массы составляла 25%; однако в интервале температур от 441 до 600°C дальнейшей потери массы не наблюдали. Эти результаты показывают, что несколько больше чем 40% загрязнений, налипших на стенку теплообменника, могут быть разрушены и удалены испарением при относительно низких температурах, лежащих в интервале от 116 до 165°C.

На основе наблюдений, касающихся появления загрязнений в теплообменнике, а также основываясь на результатах анализов, описанных выше, авторы настоящего изобретения полагали, что при низкой (ниже чем 140°C) температуре теплообменной среды, подаваемой в канал теплообменника, расположенный на участке теплообмена, и протекающей через него, происходит снижение температуры поверхности трубы, передающей тепло, которая является каналом теплообменника, расположенным на стороне процесса, и, возможно, на внутренней стенке теплопередающей трубы появляются загрязнения в виде полимерных веществ и тому подобного, где загрязнения приводят к снижению способности теплообменника к отведению теплоты. Кроме того, на основе данного предположения авторы настоящего изобретения выдвинули нижеследующую гипотезу. Загрязнения, налипшие на внутреннюю стенку канала теплообменника, расположенного на стороне процесса, можно было бы эффективно удалить способом химической отмывки, в котором промывочную жидкость загружают в реактор и пропускают через циркуляционный контур, поддерживая внутреннюю температуру канала теплообменника, расположенного на стороне процесса, на уровне, лежащем в диапазоне от 116 до 165°C. В частности, с помощью этого способа химической отмывки загрязнения могли бы быть легко разрушены, и даже те загрязнения, которые при указанной выше температуре не подверглись разрушению, потеряли бы свою вязкость, так что загрязнения отделились бы от теплообменника и диффундировали в промывочную жидкость. Чтобы доказать эту гипотезу, авторы настоящего изобретения предприняли попытку отмыть загрязнения, налипшие на внутренней стенке канала теплообменника, расположенного на стороне процесса, с помощью описанного выше способа, используя в качестве промывочной жидкости воду и этиленкарбонат. В результате было подтверждено, что и вода и этиленкарбонат способны отмыть загрязнения, налипшие на внутренней стенке канала теплообменника, расположенного на стороне процесса, так что теплообменник полностью восстановил свою способность по отведению теплоты.

Затем авторы настоящего изобретения исследовали способ предотвращения появления загрязнений в теплообменнике во время получения алкиленкарбоната, так чтобы можно было стабильно получать алкиленкарбонат в течение длительного периода времени. Сначала, для того чтобы установить условия для случая, когда не появлялись бы загрязнения, а уже образованные загрязнения, налипшие на внутренней стенке канала теплообменника, расположенного на стороне процесса, были бы разрушены и легко удалены с внутренней стенки канала, так что снижение способности теплообменника к отведению теплоты могло бы быть предотвращено, авторы настоящего изобретения проводили тесты, в которых алкиленкарбонат получали при поэтапном повышении температуры подаваемой теплообменной среды. В результате, как неожиданно было обнаружено, в случае когда температуру теплообменной среды, протекающей через канал теплообменника, расположенный на участке теплообмена, повышали до 140°C, то не наблюдали дальнейшего снижения способности теплообменника к отведению теплоты, а когда температуру теплообменной среды повышали далее до 145°C, то общий коэффициент теплопередачи (U) теплообменника последовательно возрастал, и способность к отведению теплоты восстанавливали до исходного уровня.

Предполагают, что причина, по которой не происходит уменьшения способности теплообменника к отведению теплоты, когда температуру теплообменной среды, протекающей через канал теплообменника, расположенный на участке теплообмена, повышают до 140°C, следующая. В случае когда теплообменную среду, имеющую температуру 140°C и выше, пропускают через канал теплообменника, расположенный на участке теплообмена, температура поверхности канала теплообменника, расположенного на стороне процесса, достигает 135°C и выше, тем самым препятствуя появлению загрязнений, состоящих из полимерных веществ и т.п., на внутренней стенке канала теплообменника, находящегося на стороне процесса. Кроме того, в случае когда температуру теплообменной среды, подаваемой в теплообменник, повышают до 145°C, происходит восстановление способности теплообменника к отводу теплоты, потому что небольшие количества загрязнений, налипшие на внутреннюю стенку канала теплообменника, находящегося на стороне процесса, воздействием тепла расщепляют на вещества малой молекулярной массы, а остаточные загрязнения (такие как полимерные вещества) превращают в вещества, которые легко удаляют с внутренней стенки. Полученные очень маленькие частицы диффундируют в реакционную смесь, так что теплообменник восстанавливает свою способность к отведению теплоты. Настоящее изобретение было выполнено, основываясь на этих новых данных.

Как было упомянуто выше, в соответствии с настоящим изобретением предложен способ получения алкиленкарбоната, включающий взаимодействие алкиленоксида, представленного следующей формулой (1):

где каждый из заместителей R1, R2, R3 и R4 независимо представляет собой водород, C1-C8 углеводородную группу с неразветвленной цепью, C3-C8 алициклическую углеводородную группу или C6-C8 ароматическую углеводородную группу,

с двуокисью углерода в присутствии катализатора в реакторе для получения в указанном реакторе реакционной смеси, где указанная реакционная смесь содержит алкиленкарбонат, представленный следующей формулой (2):

где R1, R2, R3 и R4 имеют значения, определенные для формулы (1), причем указанный реактор соединен системой трубопроводов с каналом теплообменника, расположенным на стороне процесса, тем самым образуя циркуляционный контур, где указанный теплообменник имеет канал на участке теплообмена для пропускания через него теплообменной среды, имеющей температуру, которую поддерживают в заранее заданном диапазоне, и имеет указанный канал, расположенный на стороне процесса для пропускания через него технологической жидкости, которая обменивается теплом с указанной теплообменной средой, согласно способу получения алкиленкарбоната, отличающемуся тем, что он дополнительно включает пропускание указанной технологической жидкости во время или после реакции через указанный циркуляционный контур, включающий реактор и канал теплообменника, расположенный на стороне процесса, во время пропускания указанной теплообменной среды, имеющей температуру от 140 до 200°C, через указанный канал теплообменника, на участке теплообмена, таким образом поддерживая внутреннюю температуру указанного канала теплообменника, расположенного на стороне процесса, на уровне в диапазоне от 135 до 200°C.

Алкиленоксид, который в способе по настоящему изобретению является исходным веществом для получения алкиленкарбоната, представляет собой соединение, определяемое формулой (1):

где каждый из R1, R2, R3 и R4 независимо представляет собой атом водорода, C1 -C8 углеводородную группу с неразветвленной цепью, C3-C8 алициклическую углеводородную группу или C6-C8 ароматическую углеводородную группу.

Конкретные примеры таких алкиленоксидов включают этиленоксид, пропиленоксид, бутиленоксид, винилэтиленоксид, циклогексеноксид и окись стирола. С точки зрения доступности и пр. этиленоксид и пропиленоксид особенно предпочтительны.

В способе по настоящему изобретению упомянутый выше алкиленоксид взаимодействует с двуокисью углерода в присутствии катализатора в реакторе для получения в реакторе реакционной смеси. Полученная реакционная смесь содержит алкиленкарбонат, представляемый формулой (2):

в которой R1, R2, R3 и R4 имеют значения, определенные для формулы (1).

Конкретные примеры алкиленкарбонатов включают этиленкарбонат, пропиленкарбонат, бутиленкарбонат, винилэтиленкарбонат, циклогексенкарбонат и стиролкарбонат. Способ по настоящему изобретению предпочтительно может быть использован для получения этиленкарбоната и пропиленкарбоната.

Взаимодействие алкиленоксида с двуокисью углерода, которое входит в способ получения алкиленкарбоната по настоящему изобретению, может быть представлено нижеследующей формулой (3):

в которой R1, R2, R3 и R4 имеют значения, определенные для формулы (1).

В способе по настоящему изобретению алкиленоксид подвергают взаимодействию с двуокисью углерода в присутствии катализатора. Не существует специальных ограничений, касающихся катализатора, применяемого в настоящем изобретении, поскольку катализатор является одним из катализаторов, которые обычно используют для катализирования реакции, представленной приведенной выше формулой (3). Конкретные примеры таких катализаторов включают катализаторы, которые являются органическими соединениями, такими как тетраэтиламмонийбромид, галогениды 5- или 6-членных циклических углеводородов, роданид аммония и продукты их термического разложения, и катализаторы, которые являются неорганическими соединениями, такими как металлы, бромиды или иодиды щелочных металлов и их смеси с небольшим количеством спирта или воды. С точки зрения легкости восстановления катализатора неорганические катализаторы являются предпочтительными. Не существует специальных ограничений, касающихся количества использованного катализатора, но предпочтительно, когда концентрация катализатора в реакционной системе составляет от 0,1 до 3 мас.%, более предпочтительно от 0,1 до 2 мас.%.

Температура реакции получения алкиленкарбоната обычно лежит в диапазоне от 100 до 200°C, предпочтительно от 150 до 190°C. Реактивное давление обычно лежит в диапазоне от 2 до 15 МПа, предпочтительно от 4 до 12 МПа. Время протекания реакции может меняться в зависимости от соотношений исходных веществ (например, соотношения двуокиси углерода и алкиленоксида), типа используемого алкиленоксида, типа и концентрации используемого катализатора, температуры реакции и т.п. Например, когда время протекания реакции определяют как среднее время удерживания, вычисляемое из объема удерживания и общего объема подачи для проточного реактора с мешалкой, то время протекания реакции обычно составляет от 0,5 до 10 ч, предпочтительно от 1 до 5 ч.

Когда способ по настоящему изобретению применяют на практике, то алкиленоксид и двуокись углерода, в качестве исходных материалов, используют в таких количествах, что мольное соотношение двуокиси углерода и алкиленоксида обычно находится в диапазоне от 1 до 5, предпочтительно от 1 до 2. Обычно, когда избыток углекислого газа выпускают из реактора, углекислый газ захватывает непрореагировавший алкиленоксид и также выводит его из реактора, тем самым увеличивая количество акиленоксида, выводимого из реактора. Поэтому выведение избыточного количества углекислого газа из реактора, как способ контроля молярного соотношения двуокиси углерода и алкиленоксида в реакторе, не является предпочтительным, а предпочтительно контролировать количество подаваемой в реактор двуокиси углерода таким образом, чтобы поддерживать давление в реакторе на постоянном уровне.

Реактор, используемый в способе по настоящему изобретению для осуществления упомянутой выше реакции, посредством системы трубопроводов сообщается с каналом теплообменника, расположенным на стороне процесса, с образованием циркуляционного контура. Любой из типовых реакторов может быть использован в настоящем изобретении. Примеры типовых реакторов включают проточный реактор с мешалкой, многоступенчатый реактор, образованный последовательным соединением большого числа проточных реакторов с мешалкой, реактор с поршневым потоком, комбинацию проточного реактора и реактора с поршневым потоком.

Когда при получении алкиленкарбоната используют проточный реактор с мешалкой, для того чтобы углекислый газ имел возможность раствориться в реакционной смеси, предпочтительным является большое количество реакционной смеси, циркулирующее по циркуляционному контуру, что достигается при помощи насоса. Вообще говоря, число циркуляций, осуществляемых в единицу времени, составляет от 10 до 50 раз/ч, предпочтительно от 20 до 40 раз/ч. Когда теплоту, выделяемую при реакции, отводят при помощи теплообменника, который предусмотрен в средней части системы трубопроводов, через которую с помощью насоса пропускают реакционную смесь, циркуляция большого количества реакционной смеси является предпочтительной с точки зрения улучшения охлаждающей способности теплообменника.

Теплообменник, используемый в настоящем изобретении, имеет канал, расположенный на участке теплообмена, для пропускания через него теплообменной среды, которая имеет температуру, поддерживаемую в заранее заданном интервале, и имеет канал на стороне процесса для пропускания через него технологической жидкости, которая, согласно способу получения алкиленкарбоната, обменивается теплотой с теплообменной средой. Термин "технологическая жидкость", используемый в настоящем изобретении, означает жидкость, которую обрабатывают в теплообменнике (то есть жидкость, которую подвергают температурному контролю), а термин "теплообменная среда" означает среду, используемую для регулирования температуры технологической жидкости. Далее, "канал теплообменника на участке теплообмена" является каналом, предназначенным для пропускания через него теплообменной среды, а "канал теплообменника, расположенный на стороне процесса" является каналом, предназначенным для пропускания через него технологической жидкости. Не существует специальных ограничений, относящихся к типу теплообменника, который используют в способе по настоящему изобретению, в случае, когда теплообменник способен пропускать теплообменную среду, имеющую температуру от 140 до 200°C, через канал теплообменника, расположенный на участке теплообмена, чтобы тем самым поддерживать температуру внутри канала, расположенного на стороне процесса, в диапазоне от 135 до 200°C. Например, змеевиковый теплообменник, расположенный внутри реактора, теплообменник с двойными стенками и типовой многотрубный теплообменник могут быть использованы либо в качестве индивидуальных теплообменников, либо в виде их комбинации. Многотрубный теплообменник, который может быть малого размера и способен увеличивать площадь переноса тепла, является предпочтительным для настоящего изобретения.

В случае, когда в настоящем изобретении используют многотрубный теплообменник (который заключает в себе кожух, вмещающий в себя большое количество труб), технологическую жидкость и теплообменную среду могут пропускать через трубы и межтрубное пространство (то есть пространство, заключенное между трубами и внутренней стенкой кожуха) соответственно или, наоборот, через межтрубное пространство и через трубы соответственно. Что касается выбора жидкости (технологическую жидкость или теплообменную среду), которую сл