Устройство для цементирования хвостовика в скважине

Иллюстрации

Показать всеИзобретение относится к нефтедобывающей промышленности, конкретно к строительству и ремонту скважин. Обеспечивает упрощение конструкции и повышение надежности работы устройства. Сущность изобретения: устройство включает верхний и нижний корпуса. Последний снабжен отверстиями и установленным ниже них пакерующим элементом, расположенным между упорами. Внутри корпусов установлены обратный клапан с седлом и хвостовой частью с отверстиями. Хвостовая часть соединена с колонной труб. Устройство также включает узел крепления, фиксаторы и заякоривающий узел. Согласно изобретению седло и хвостовая часть обратного клапана установлены в корпусы с зазором соосно. Отверстия нижнего корпуса перекрыты манжетой. В стенках трубчатого корпуса выполнены продольные пазы. На поверхности нижнего корпуса установлен полый стакан, зафиксированный разрушаемым элементом и оснащенный срезаемыми пальцами. Полый стакан соединен с верхним упором. Пакерующий элемент выполнен в виде эластичного рукава, зафиксированного снизу упором и армированного гильзой. Гильза взаимодействует с верхним и нижним упорами. Седло обратного клапана выполнено в виде заглушки, выполненной с возможностью герметичного взаимодействия с полым стаканом в рабочем положении. Между отверстиями и переводником на хвостовой части обратного клапана расположена манжета. Заякоривающий узел выполнен в виде втулки с пружинными центраторами и технологическими пазами. Узел крепления выполнен в виде переводной втулки. Узел крепления соединен с верхним корпусом. 2 ил.

Реферат

Изобретение относится к нефтедобывающей промышленности, конкретно к строительству и ремонту скважин.

Известно устройство для цементирования хвостовика в скважине (авт. св. №1819986 МПК 7 Е 21 В 33/14, от 07.06.1993 г.), включающее верхний и нижний трубчатые корпуса с присоединительными резьбами, последний из которых снабжен пакерующим элементом, заякоривающий узел, фиксаторы и переводник.

Недостатками данного устройства являются:

- во-первых, сложный технологический процесс его применения;

- во-вторых, большая металлоемкость и трудоемкость изготовления и сборки.

Наиболее близким по технической сущности к предлагаемому является устройство для цементирования хвостовика в скважине (патент РФ №2161241 МПК 7 Е 21 В 33/14, от 27.12.2000 г.), включающее верхний и нижний трубчатые корпуса с присоединительными резьбами, последний из которых снабжен пакерующим элементом, заякоривающий узел, фиксаторы и переводник, при этом пакерующий элемент размещен между двумя упорами, нижний из которых закреплен к корпусу жестко, а верхний установлен подвижно и выполнен с внутренней кольцевой выборкой, в которой размещен подпружиненный и фиксированный поршень, подпоршневая полость которого сообщена с внутритрубным пространством через отверстия корпуса и обратного клапана, хвостовая часть которого соединена с корпусом с помощью стопоров, размещенных в гнездах корпуса и прикрытых хвостовой частью подвижного седла, размещенного внутри обратного клапана, при этом заякоривающим узлом снабжен верхний трубчатый корпус, а плашки заякоривающего узла связаны с хвостовой частью узла крепления через отверстия корпуса срезаемым винтом.

Недостатками данного устройства являются:

во-первых, низкая надежность срабатывания заякоривающего узла, поскольку нет гарантии того, что срезной винт, фиксирующий плашки, разрушится, а плашки не заклинят;

во-вторых, металлоемкость и сложность в изготовлении, обусловленные большим количеством технологически сложных в изготовлении деталей;

в-третьих, для осуществления технологического процесса необходимо применение цементировочной пробки, что осложняет конструкцию устьевой арматуры.

Технической задачей изобретения является упрощение конструкции устройства и повышение надежности его работы независимо от длины и веса хвостовика, а также исключение цементировочной пробки из технологического процесса при цементировании хвостовика в скважине.

Техническая задача решается устройством для цементирования хвостовика в скважине, включающим верхний и нижний трубчатые корпуса с присоединительными резьбами, последний из которых снабжен отверстиями и установленным ниже них пакерующим элементом, расположенным между упорами, нижний из которых закреплен к нижнему трубчатому корпусу жестко, а верхний установлен подвижно, причем обратный клапан с седлом и хвостовой частью с отверстиями установлены внутри трубчатых корпусов, при этом хвостовая часть соединена вверху через переводник с колонной труб, узел крепления, фиксаторы и зажоривающий узел, установленный на верхнем трубчатом корпусе, с плашками, выполненными с возможностью взаимодействия с конусной частью верхнего трубчатого корпуса.

Новым является то, что седло и хвостовая часть обратного клапана установлены в трубчатые корпуса с зазором соосно, а отверстия нижнего трубчатого корпуса снаружи перекрыты эластичной манжетой, пропускающей изнутри наружу, причем в стенках нижнего трубчатого корпуса ниже отверстий выполнены продольные пазы, а на внутренней поверхности нижнего трубчатого корпуса установлен полый стакан, зафиксированный разрушаемым элементом и оснащенный срезаемыми пальцами, посредством которых через продольные пазы полый стакан соединен с верхним упором, который выполнен с возможностью герметичного перекрытия продольных пазов и фиксации относительно нижнего трубчатого корпуса в рабочем положении, при этом пакерующий элемент выполнен в виде эластичного рукава, зафиксированного снизу нижним упором и армированного изнутри гильзой, которая взаимодействует с верхним и нижним упорами, причем седло обратного клапана ниже отверстий хвостовой части выполнено в виде заглушки, расположенной выше полого стакана и выполненной с возможностью герметичного взаимодействия с полым стаканом в рабочем положении, а между отверстиями и переводником на хвостовой части обратного клапана расположена самоуплотняющаяся манжета, перекрывающая пространство между верхним трубчатым корпусом, который снаружи дополнительно оснащен технологическими штифтами, и хвостовой частью обратного клапана и не пропускающая снизу вверх, при этом заякоривающий узел выполнен в виде втулки, относительно которой плашки подпружинены к верхнему трубчатому корпусу, с пружинными центраторами и технологическими пазами, которые взаимодействуют с технологическими штифтами и выполнены таким образом, что при подъеме и повороте верхнего трубчатого корпуса относительно втулки технологические штифты выходят из технологических пазов, переводя устройство в рабочее положение, причем узел крепления выполнен в виде переводной втулки с левой резьбой, которой узел крепления соединен с верхним трубчатым корпусом, а фиксаторы выполнены в виде срезных винтов, соединяющих узел крепления с колонной труб, при этом длина гильзы меньше двух длин эластичного рукава пакерующего элемента.

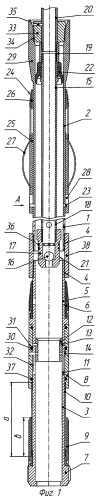

На фиг.1 изображено предлагаемое устройство для цементирования хвостовика в скважине.

На фиг.2 изображен вид А технологического паза.

Устройство для цементирования хвостовика 1 (см. фиг.1) в скважине (на фиг.1 и 2 не показано) включает верхний 2 и нижний 3 трубчатые корпуса с присоединительными резьбами 4. Нижний трубчатый корпус 3 снабжен отверстиями 5, которые снаружи перекрыты эластичной манжетой 6, закрепленной к нижнему трубчатому корпусу 3, например, снизу и пропускающей изнутри наружу. Пакерующий элемент расположен между нижним 7 и верхним 8 упорами и выполнен в виде эластичного рукава 9, зафиксированного снизу нижним упором 7 и армированного изнутри гильзой 10, которая взаимодействует с верхним 8 и нижним 7 упорами, причем нижний упор 7 закреплен к нижнему трубчатому корпусу 3 жестко, а верхний упор 8 установлен подвижно.

Длина (а) гильзы 10 меньше двух длин (2×b) эластичного рукава 9 пакерующего элемента.

В стенках нижнего трубчатого корпуса 3 ниже отверстий 5 выполнены продольные пазы 11, а на внутренней поверхности нижнего трубчатого корпуса 3 установлен полый стакан 12, зафиксированный разрушаемым элементом 13 и оснащенный срезаемыми пальцами 14. Полый стакан 12 посредством срезаемых пальцев 14 через продольные пазы 11 соединен с верхним упором 7.

Внутри верхнего 2 и нижнего 3 трубчатых корпусов установлена хвостовая часть 15 обратного клапана 16. На нижний конец хвостовой части 15 установлен обратный клапан 16 с седлом 17. Хвостовая часть 15 снабжена отверстиями 18 и соединена вверху через переводник 19 с колонной труб 20.

Седло 17 и хвостовая часть 15 обратного клапана 14 установлены в нижний 2 и верхний 3 трубчатые корпуса с зазором соосно.

Седло 17 обратного клапана 16 ниже отверстий 18 хвостовой части 15 выполнено в виде заглушки 21, расположенной выше полого стакана 12 и выполненной с возможностью герметичного взаимодействия с полым стаканом 12 в рабочем положении.

Между отверстиями 18 и переводником 19 на хвостовой части 15 расположена самоуплотняющаяся манжета 22, перекрывающая пространство между верхним трубчатым корпусом 2, который снаружи дополнительно оснащен технологическими штифтами 23, и хвостовой частью 15 обратного клапана 16 и не пропускающая снизу вверх.

Заякоривающий узел 24 выполнен в виде втулки 25, относительно которой плашки 26 подпружинены к верхнему трубчатому корпусу 2. Втулка 25 снабжена пружинными центраторами 27 и технологическими пазами 28 (см. фиг.1 и 2), которые взаимодействуют с технологическими штифтами 29. Заякоривающий узел 24 установлен на верхнем трубчатом корпусе 2. Плашки 26 заякоривающегося узла 24 имеют возможность взаимодействия с конусной частью 29 верхнего трубчатого корпуса 2.

При подъеме и повороте верхнего трубчатого корпуса 2 относительно втулки 25 технологические штифты 23 выходят из технологических пазов 28, переводя устройство в рабочее положение.

Верхний упор 8 выполнен с возможностью герметичного перекрытия продольных пазов 11 и фиксации относительно нижнего трубчатого корпуса 3 в рабочем положении посредством стопорного кольца 30, установленного во внутреннюю кольцевую выборку 31 верхнего упора 8, и наружных зубчатых насечек 32, выполненных на нижнем трубчатом корпусе 3.

Узел крепления 33 выполнен в виде переводной втулки с левой резьбой 34, которой он соединен с верхним трубчатым корпусом 2.

Фиксаторы 35 выполнены в виде срезных винтов, соединяющих узел крепления 33 с колонной труб 20.

Несанкционированные перетоки жидкости предотвращаются уплотнительными кольцами 36 и 37.

Устройство работает следующим образом.

На нижний трубчатый корпус 3 (см. фигуру 1) сверху наворачивают муфту 38, затем сверху в муфту 38 вворачивают нижнюю трубу хвостовика 1. Затем с замером длины спускаемых в скважину труб наращивают хвостовик 1 до необходимой длины. На устье скважины на верхнюю трубу хвостовика 1 наворачивают верхний трубчатый корпус 2, снабженный заранее заякоривающим узлом 24. Технологические штифты 23 устанавливают в технологические пазы 28 (см. фиг.2), выполненные во втулке 25 заякоривающегося узла 24 (см. фиг.1). Устанавливают собранную конструкцию на первый элеватор. Далее в собранную конструкцию (внутрь верхнего 2 и нижнего 3 трубчатых корпусов, а также хвостовика 1) спускают с замером длины хвостовую часть 15 обратного клапана 16 с седлом 17, при этом на наружной поверхности хвостовой части 15 до спуска устанавливают самоуплотняющуюся манжету 22, а обратный клапан 16 свободно пропускает снизу вверх скважинную жидкость, если она имеется в скважине.

Спуск хвостовой части 15 приостанавливают, когда седло 17 окажется на расстоянии на 4-6 метров выше полого стакана 12, установленного на внутренней поверхности нижнего трубчатого корпуса 3. На верхний конец хвостовой части 15 подгоняют, а затем вворачивают переводник 19, за который с помощью второго элеватора устанавливают хвостовую часть 15 на устье скважины.

Узел крепления 33, выполненный в виде переводной втулки с левой резьбой 34, устанавливают на нижний конец колонны труб 20 и посредством фиксирующего узла 35, представляющего собой срезной винт, фиксируют с колонной труб 20.

Далее сначала вворачивают нижний конец колонны труб 20 в переводник 19, после чего снимают хвостовую часть 15 устройства со второго элеватора. Затем вворачивают узел крепления 33, зафиксированный на нижнем конце колонны труб 20 и выполненный в виде переводной втулки, левой резьбой 34 в конусную часть 29 верхнего трубчатого корпуса 2, после чего устройство снимают с первого элеватора и спускают устройство в скважину в заданный интервал установки хвостовика.

Достигнув заданного интервала, с устья скважины приподнимают устройство с помощью колонны труб 20 вверх примерно на 1 метр и поворачивают против часовой стрелки на 60-90°, после чего опускают, в результате проведенных действий втулка 24 с подпружиненными плашками 26 и пружинными центраторами 27 остается неподвижной благодаря контакту пружинных центраторов 27 с внутренней стенкой скважины (на фиг.1 и 2 не показано), при этом технологические штифты 23 выходят из технологических пазов 28, переводя устройство в рабочее положение, при этом подпружиненные плашки 26 втулки 25 (см. фиг.1) вступают во взаимодействие с конусной частью 29 верхнего трубчатого корпуса 2.

Под действием веса устройства конусная часть 29 верхнего трубчатого корпуса 2 воздействует на подпружиненные плашки 26, которые прижимаются к внутренней стенке скважины и фиксируются, а пружинные центраторы 27 центрируют верхнюю часть хвостовика 1 относительно ствола скважины. Далее отворачивают колонну труб 20, которая посредством узла крепления 33, выполненного в виде переводной втулки с левой резьбой 34, соединена с конусной частью 29 верхнего трубчатого корпуса 2, путем вращения колонны труб 20 по часовой стрелке с устья скважины, при этом заякоривающий узел 24 подпружиненными плашками 26, находящимися на внутренних стенках скважины, фиксирует хвостовик 1, а также верхний 2 и нижний 3 трубчатые корпуса от проворота.

Для того чтобы убедиться в том, что узел крепления 33 отсоединился от конусной части 29 верхнего трубчатого корпуса 2, приподнимают устройство за колонну труб 20 вверх на 1-3 метра. Падение нагрузки на индикаторе веса (потеря веса хвостовика 1, а также верхнего 2 и нижнего 3 трубчатых корпусов), установленного на устье (на фиг.1 и 2 не показано) скважины, свидетельствует о положительном результате.

Затем начинают опускать колонну труб 20, в определенный момент узел крепления 33, выполненный в виде переводной втулки с левой резьбой 34, вступит во взаимодействие сверху с конусной частью 29 верхнего трубчатого корпуса 2. После чего разгружают колонну труб 20 на узел крепления 33, достигнув расчетной нагрузки, разрушаются фиксаторы 35, выполненные в виде срезных винтов, соединяющих узел крепления 33 с колонной труб 20.

В результате колонна труб 20, жестко соединенная с хвостовой частью 15 обратного клапана 16 посредством переводника 19, опускается вниз, а узел крепления 33 остается на месте. Спуск колонны труб 20 с хвостовой частью 15 продолжают до тех пор, пока обратный клапан 16 седлом 17, заглушенной частью 21, герметично не сядет на полый стакан 12 нижнего трубчатого корпуса 3. Далее разгружают колонну труб 20 с хвостовой частью 15 обратного клапана 16 заглушкой 21 седла 17 на полый стакан 12 примерно на 30-40 кН, при этом срезается разрушаемый элемент 13 и полый стакан 12 под действием веса колонны труб 20 и хвостовой части 15, передающегося на него сверху посредством седла 17 обратного клапана 16, опускается вниз, так как полый стакан 12 соединен посредством срезаемых пальцев 14, вставленных с возможностью ограниченного осевого перемещения в продольных пазах 11 нижнего трубчатого корпуса 3, с верхним упором 8, то последний также опускается вниз.

Верхний упор 8 при перемещении вниз воздействует сверху на гильзу 10, которой армирован изнутри эластичный рукав 9. Гильза 10 разгибается, принимая форму дуги, и начинает запакеровывать эластичный рукав 9, который начинает прижиматься к внутренней стенке скважины благодаря тому, что длина (а) гильзы 10 меньше двух длин (2×b) эластичного рукава 9 пакерующего элемента. Процесс запакеровки продолжается до тех пор, пока срезаемые пальцы 14 не достигнут нижней кромки продольных пазов 11 нижнего трубчатого корпуса 3, о чем свидетельствует появление нагрузки на индикаторе веса, установленном на устье скважины, при этом стопорное кольцо 30, установленное во внутренней кольцевой выборке 31 верхнего упора 8, зафиксируется в наружных зубчатых насечках 32 нижнего трубчатого корпуса 3, а эластичный рукав 9 пакерующего элемента герметично отсекает межколонное пространство скважины.

Далее закачивают в колонну труб 20 расчетный объем цементного раствора и продавливают его вверх в межколонное пространство скважины, поскольку снизу межколонное пространство скважины отсечено посредством эластичного рукава 9 и с помощью жидкости продавки через отверстия 18 хвостовой части 15 и отверстия 5 нижнего трубчатого корпуса 3 в межколонное пространство (на фиг.1 и 2 не показано) скважины, при этом обратный клапан 16 закрывается, а самоуплотняющаяся манжета 22, установленная на наружной поверхности хвостовой части выше отверстий 18, предотвращает поступление цементного раствора вверх в пространство между хвостовой частью 15 и хвостовиком 1 и далее выше устройства. Расчетный объем цементного раствора, продавленного в наружное пространство, поднимается вверх между хвостовиком 1 и внутренней стенкой скважины до тех пор, пока не достигнет муфты 38.

По окончанию продавки цементного раствора в наружное пространство отверстия 5 верхнего трубчатого корпуса 2 снаружи надежно перекрываются эластичной манжетой 6, которая предотвращает обратное вытекание цементного раствора вовнутрь нижнего трубчатого корпуса 3. Далее прямой или обратной промывкой вымывают излишки цементного раствора из внутреннего пространства хвостовика 1, а также верхнего 2 и нижнего 3 трубчатых корпусов. Наличие пакерующего элемента исключает движение вниз цементного раствора за счет веса столба цементного раствора по межколонному пространству скважины.

Далее полностью разгружают колонну труб 20 с хвостовой частью 15 обратного клапана седлом 17 на полый стакан 12, при этом разрушатся срезаемые пальцы 14 о нижнюю кромку продольных пазов 11 нижнего трубчатого корпуса 3, а полый стакан 12 падает вниз и впоследствии он может быть разбурен, поскольку выполнен из легкоразбуриваемого материала, например чугуна. После этого полностью извлекают колонну труб 20, соединенную с хвостовой частью 15 обратного клапана 16, из скважины.

Предлагаемое устройство обладает простой конструкцией и позволяет повысить надежность фиксации устройства в скважине независимо от длины и веса хвостовика, а также отцентрировать хвостовик относительно оси скважины и исключить продавочную пробку из технологического процесса при цементировании хвостовика в скважине, что в целом позволяет повысить качество работ и, как следствие, увеличить межремонтный период работы скважины.

Устройство для цементирования хвостовика в скважине, включающее верхний и нижний трубчатые корпусы с присоединительными резьбами, последний из которых снабжен отверстиями и установленным ниже них пакерующим элементом, расположенным между упорами, нижний из которых закреплен к нижнему трубчатому корпусу жестко, а верхний установлен подвижно, обратный клапан с седлом и хвостовой частью с отверстиями, установленые внутри трубчатых корпусов, при этом хвостовая часть соединена вверху через переводник с колонной труб, узел крепления, фиксаторы и заякоривающий узел, установленный на верхнем трубчатом корпусе, с плашками, выполненными с возможностью взаимодействия с конусной частью верхнего трубчатого корпуса, отличающееся тем, что седло и хвостовая часть обратного клапана установлены в трубчатые корпуса с зазором соосно, а отверстия нижнего трубчатого корпуса снаружи перекрыты эластичной манжетой, пропускающей жидкость изнутри наружу, причем в стенках нижнего трубчатого корпуса ниже отверстий выполнены продольные пазы, а на внутренней поверхности нижнего трубчатого корпуса установлен полый стакан, зафиксированный разрушаемым элементом и оснащенный срезаемыми пальцами, посредством которых через продольные пазы полый стакан соединен с верхним упором, который выполнен с возможностью герметичного перекрытия продольных пазов и фиксации относительно нижнего трубчатого корпуса в рабочем положении, при этом пакерующий элемент выполнен в виде эластичного рукава, зафиксированного снизу нижним упором и армированного изнутри гильзой, которая взаимодействует с верхним и нижним упорами, причем седло обратного клапана ниже отверстий хвостовой части выполнено в виде заглушки, расположенной выше полого стакана и выполненной с возможностью герметичного взаимодействия с полым стаканом в рабочем положении, а между отверстиями и переводником на хвостовой части обратного клапана расположена самоуплотняющаяся манжета, перекрывающая пространство между верхним трубчатым корпусом, который снаружи дополнительно оснащен технологическими штифтами, и хвостовой частью обратного клапана и не пропускающая жидкость снизу вверх, при этом заякоривающий узел выполнен в виде втулки, относительно которой плашки подпружинены к верхнему трубчатому корпусу, с пружинными центраторами и технологическими пазами, которые взаимодействуют с технологическими штифтами и выполнены таким образом, что при подъеме и повороте верхнего трубчатого корпуса относительно втулки технологические штифты выходят из технологических пазов, переводя устройство в рабочее положение, причем узел крепления выполнен в виде переводной втулки с левой резьбой, которой узел крепления соединен с верхним трубчатым корпусом, а фиксаторы выполнены в виде срезных винтов, соединяющих узел крепления с колонной труб, при этом длина гильзы меньше двух длин эластичного рукава пакерующего элемента.