Детонационный двигатель внутреннего сгорания

Иллюстрации

Показать всеИзобретение относится к тепловым двигателям, способным работать на всех видах углеводородных топлив. Детонационный двигатель внутреннего сгорания, содержащий, по меньшей мере, один цилиндр и тронковый кривошипно-шатунный механизм, цилиндровую крышку с камерой сгорания и форсункой, системы воздухоснабжения с впускным и выпускным клапанами, транспортирования и нагнетания газообразной смеси перегретых паров топлива и паров концентрированных водных растворов сильных электролитов, турбо- или волновой компрессор, генератор электрических импульсов, подключенный к электродам форсунки, при этом снабжен встроенной в цилиндровую крышку камерой сгорания с окнами, равномерно размещенными по окружности, сообщающимися с кольцевой полостью и форсункой, а днище крышки в кольцевой полости выполнено с окнами, равномерно размещенными по окружности и направленными под углом к ней, при этом выпускной клапан снабжен трубопроводом, подсоединенным к турбо- или волновому компрессору, а впускной - к системе воздухоснабжения. Изобретение обеспечивает многотопливность двигателя, повышение КПД, уменьшение выбросов в атмосферу СО. 2 з.п. ф-лы. 23 ил.

Реферат

Изобретение относится к тепловым двигателям, способным работать на всех видах углеводородных топлив: жидких, включая нефть и все продукты ее переработки, твердых - от всех видов каменного угля до горючих сланцев, торфа, древесины, камыша, соломы и пр., а также на взвесях порошков электропроводных материалов в электропроводной жидкости или жидкой воде, прошедшей термохимическую /электротермическую/ обработку в специальных форсунках с образованием "гремучего газа".

Известны многотопливные двигатели внутреннего сгорания /применяемые в основном на машинах военного назначения/, работающие на нескольких видах жидкого топлива. Их принцип действия заключается в принудительном изменении объема камеры сгорания и тем самым степени сжатия передвижением специального тела в камерах сгорания ДВС.

В бензиновых двигателях внутреннего сгорания (ДВС) стремятся избегать детонационного сгорания путем применения высокооктановых бензинов с высокой стоимостью, причем при несоответствии степени сжатия детонационной стойкости горючего двигатель может выйти из строя. К недостаткам вышеуказанных ДВС с изменяемой степенью сжатия следует отнести сложность конструкции, низкий КПД и неспособность работать на вышеуказанных топливах (см., например, Артамонов М.Д. и др. "Теория, конструкция и расчет автотракторных двигателей", Москва, Государственное научно-техническое издательство машиностроительной литературы, 1963, с.10-61). [1]

Вместе с тем, указанный двигатель является и наиболее близким к заявляемому, т.е. аналогом-прототипом.

Целью изобретения является осуществление в двигателях внутреннего сгорания, а также и в газотурбинных установках, сгорания всех видов углеводородных топлив в водородно-кислородных, в частности водных растворов сильных электролитов и жидкой воды.

Поставленная задача достигается за счет того, что детонационный двигатель внутреннего сгорания, содержащий по меньшей мере один цилиндр и тронковый кривошипно-шатунный механизм, цилиндровую крышку с камерой сгорания и форсункой, системы воздухоснабжения с впускным и выпускным клапанами, транспортирования и нагнетания газообразной смеси перегретых паров топлива и паров концентрированных водных растворов сильных электролитов, турбо- или волновой компрессор, генератор электрических импульсов, подключенный к электродам форсунки, согласно изобретению, снабжен встроенной в цилиндровую крышку камерой сгорания с окнами, равномерно размещенными по окружности, сообщающимися с кольцевой полостью и форсункой, а днище крышки в кольцевой полости выполнено с окнами, равномерно размещенными по окружности и направленными под углом к ней, при этом выпускной клапан снабжен трубопроводом, подсоединенным к турбо- или волновому компрессору, а впускной - к системе воздухоснабжения.

Поставленная цель в изобретении достигается еще и за счет того, что форсунка снабжена дополнительной топливной форсункой и взрывной камерой и патрубками, в которых смонтированы шнеки, сообщающиеся с цилиндрическими каналами, с одной стороны которых установлены электроды, а с другой - сопла, направленные под углами или друг к другу или к стенкам взрывной камеры, при этом цилиндрические каналы с соплами снабжены системой охлаждения. Кроме того поставленная цель достигается в изобретении за счет того, что кривошип коленчатого вала выполнен в виде двух элементов, стянутых пружиной и анкерным болтом с возможностью скольжения друг относительно друга, а шатунная шейка коленчатого вала соединена с раздвижной частью кривошипа. Изложенная выше совокупность существенных признаков при внедрении обеспечивает реализацию поставленной цели, при этом каждый из данной совокупности приведенных признаков необходим, а все вместе достаточен для получения положительного эффекта - осуществления в двигателях внутреннего сгорания, а также и в газотурбинных установках, сгорания всех видов углеводородных топлив и водородо-кислородных, в частности водных растворов сильных электролитов и жидкой воды.

Исходя из приведенных доводов совершенно правомерен вывод о соответствии заявляемого технического решения критерию изобретения "изобретательский уровень".

Приведенная совокупность существенных признаков может быть реализована многократно на практике с получением одной и той же цели. Неоднократная возможность реализации /при изготовлении/ заявляемого технического решения с изложенной выше совокупностью существенных признаков отвечает также в полной мере другому главному критерию изобретения - "промышленная применимость".

Изложенная сущность технического решения поясняется чертежами, на которых:

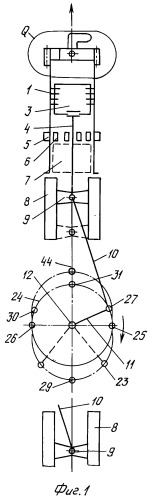

на фиг.1 показан 2-тактный двигатель внутреннего сгорания с противоположно движущимися поршнями - схема в продольном разрезе,

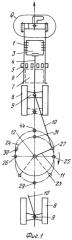

на фиг.2 приведен узел, Q-продольный разрез по цилиндровой крышке и продольное сечение по цилиндру II-II,

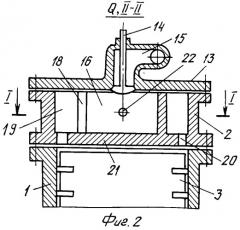

на фиг.3 показан поперечный разрез по цилиндровой крышке по I-I,

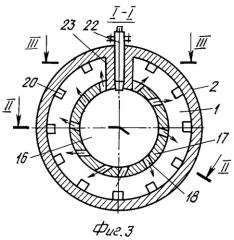

на фиг.4 приведено продольное сечение по III-III,

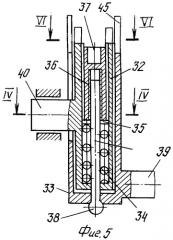

на фиг.5 показан продольный разрез по щеке коленчатого вала,

на фиг.6 приведен поперечный разрез по IV-IV,

на фиг.7 показана щека коленчатого вала с шатунной и коренной шейками в положении поршня в Н.М.Т.,

на фиг.8 приведена схема 2-тактного двигателя двойного действия - в продольном разрезе,

на фиг.9 приведен узел, продольное сечение по нижней цилиндровой крышке,

на фиг.10 показан продольный разрез по форсунке,

на фиг.11 показан продольный разрез по электрическому детонатору-форсунке,

на фиг.12 в продольном разрезе показана цилиндровая крышка - 2-й вариант,

на фиг.13 в поперечном разрезе показана цилиндровая крышка - 3-й вариант,

на фиг.14 показан продольный разрез форсунки с системой охлаждения,

на фиг.15 - поперечный разрез по V-V,

на фиг.16 приведен продольный разрез по форсунке с длинной взрывной камерой,

на фиг.17 - поперечный разрез по VI-VI,

на фиг.18 показана схема коленчатого вала с поршнями и шатунами, 4-тактного 4-цилиндрового двигателя с порядком работы: 1-2-4-3, 1-3-4-2, угловые интервалы 180°,

на фиг.19 - схема поперечного разреза по фиг.18,

на фиг.20-21 приведены схемы 4-тактного двигателя в тактах - впуск и такте сжатия,

на фиг.22 показан продольный разрез по электрической свече,

на фиг.23 показана струя жидкости при контакте ее с электродом.

Предлагаемый тепловой двигатель, в частности 2-тактный с крейцкопфным кривошипно-шатунным механизмом и противоположно движущимися поршнями большой мощности, состоит: из цилиндра 1 /цилиндры двигателя, расположенные противоположно первому, условно не показаны/, цилиндровой крышки 2, поршня 3, штока 4, воздушного ресивера 5 с продувочными окнами 6 при клапанно-щелевой продувке цилиндров. Положение поршня в Н.М.Т. - поз.7. Направляющая крейцкопфа 8, крейцкопф 9 /ползун/, шатун 10, кривошип 11 коленчатого вала 12.

На фиг.2 показана цилиндровая крышка /узел Q/ или головка 2, состоящая из верхнего днища 13 с клапаном 14 и каналом 15 для отвода отработанных продуктов сгорания. В корпусе цилиндровой крышки размещена камера сгорания 16 ограниченная кольцевыми стенками 17, имеющими окна 18, сообщающиеся с кольцевой полостью 19 цилиндровой крышки 2. В днище 21 крышки равномерно по окружности выполнены окна 20, сообщающиеся с цилиндром 1. Форсунка 22 установлена в обтекаемом теле 23 и сообщается с камерой сгорания 16.

На фиг.1 коленчатый вал 12 содержит кривошип, имеющий возможность изменять радиус при своем вращении под действием сил инерции от возвратно-поступательно движущихся масс. Кривошип существующих коленчатых валов совершает круговое движение, показанное поз.24, с центрами шатунных шеек 25-26. В описываемом коленчатом вале центры шатунных шеек при движении поршня в нижнюю мертвую точку /Н.М.Т./ совершают движение по эллипсу - поз.27, 28, 29 /Н.М.Т./, 30, 44. При этом в В.М.Т. положение центров шатунных шеек 31 совпадает с положением центра шатунной шейки существующих коленчатых валов.

Кривошип 11 коленчатого вала состоит из внутренней щеки 32 и наружной щеки 33, выполненных в виде цилиндрических тел высокой точности и чистоты скользящих поверхностей. Внутри щеки 32 установлена пружина 34, с одной стороны опирающаяся в дно внутренней щеки 32, а с другой через шайбу 35 - в торец высокой гайки 36, имеющей многогранное отверстие 37 под ключ /для завертывания гайки и натяжения пружины 34/. Гайка 36 закрепляется на анкерном болте 38, имеющем с одной стороны резьбу для навертывания гайки 36, а с другой опорную шаровую /или иную поверхность/. Шатунная шейка вала 39, коренная 40. Прорезь 41 в наружной щеке 33 обеспечивает ее скольжение по внутренней щеке 32.

В описываемой конструкции вала с целью повышения использования сил инерции возвратно-поступательно движущихся масс, а также учитывая многочисленные отличия разных двигателей, в том числе и с тронковым кривошипно-шатунным механизмом, по числу оборотов, мощности, материалу кривошипно-шатунного механизма и пр., предварительное натяжение гайкой 36 пружины 34 выполняется с заданным усилием.

Как известно, силы инерции движущихся масс сводятся к двум силам: силе инерции Р от возвратно-поступательно движущихся масс кривошипного механизма и центробежной силе инерции К от вращающихся масс кривошипного механизма /см. М.М. Вихерт и др. "Конструкция и расчет автотракторных двигателей, "Машгиз", М. 1957 г. стр.7-37, 592, 594/ [1].

Сила инерции Р определяется по известной формуле:

Pj=mjj, т.е. как произведение массы на ускорение поршня, взятое с обратным знаком /см. 1, стр.29/.

Центробежная сила инерции Kz вращающейся массы кривошипного механизма:

Kz=mz·r1·ω2 /см.1, стр.32/, где радиус кривошипа ω - угловая скорость вращения коленчатого вала: если число оборотов вала в минуту

/см.1, стр.8/.

Полное представление об усилиях, действующих в элементах кривошипного механизма, можно получить лишь в результате рассмотрения совместного действия сил давления газов на поршень и сил инерции движущихся масс. Исходной силой является суммарная сила Pz, действующая на поршень

Pz=P1+Pj /см. 1, стр.33/

Вместе с тем в двухтактных двигателях после рабочего хода поршня сразу же начинается обратное движение его в В.М.Т. с одновременным сжатием воздуха в цилиндре, что по характеру действующих сил является сходным с действием продуктов сгорания при расширении их в цилиндре. Учитывая существенное превышение силы инерции Р над противодействующими силами на поршень при сжатии воздуха, пружина 4 сжатия при приходе поршня в Н.М.Т., при дальнейшем повороте по часовой стрелке, начет распрямляться и принимать исходное положение, показанное на фиг.5. На фиг.7 кривошип показан при положении поршня в Н.М.Т. с образованием зазора 42 между движущейся наружной щекой 33 и внутренней 32. Противовесы 43 служат для уравновешивания внутренней щеки 32 с ее деталями /поз.34, 35, 36, 38/.

Выше было отмечено, что предварительное натяжение пружины 34 выполняется с заданным усилием.

Это усилие должно быть равным центробежной силе инерции самой пружины 34, анкерного болта 38 и гайки 36 с шайбой 35.

Для уравновешивания центробежных сил инерции наружной щеки служат противовесы 45, а для внутренней щеки 32 - противовесы 43. Итак, в новом двигателе используется энергия сил инерции Pj от возвратно-поступательно движущихся масс кривошипного механизма и продолжительное расширение газов путем устройства коленчатого вала с переменным радиусом кривошипа, причем пружина 34 выполняет роль аккумулятора энергии сил инерции Pj.

Рассмотрим эти процессы более подробно и определим их эффективность в повышении КПД описываемого двигателя.

Сила инерции Pj=+mjj=-mj·r·ω2 (cosα+λcos2α).

Из рассмотрения уравнения следует подчеркнуть тот факт, что энергия сжатой пружины 34 за один оборот коленчатого вала используется в Н.М.Т. и В.М.Т., причем она пропорциональна квадрату угловой скорости вращения коленчатого вала -·ω2, т.е. например, вдвое большая угловая скорость вращения коленчатого вала сжимает пружину с энергией вчетверо большей. Из рассмотрения работы только одного верхнего цилиндра уточним механизм использования энергии сил инерции Pj в мертвых точках. В Н.М.Т. накопленная энергия в сжатой пружине 34 идет на преодоление давления сжимаемого воздуха и в основном - на преодоление сил инерции при движении поршня в В.М.Т.

При дальнейшем вращении вала, при приближении к В.М.Т. за счет изменения направления сил инерции, центр шатунной шейки коленчатого вала будет стремиться занять положение в точке 44. Однако этому противодействует сила давления сжимаемого воздуха, причем чтобы гарантировать поршень от удара в днище 21 цилиндровой крышки 2, сила давления сжатого воздуха в В.М.Т. должна превосходить силу инерции Pj в В.М.Т., что обеспечивает приход поршня к В.М.Т. без удара о днище крышки и занятие центром шатунной шейки поз.31 кругового движения подобно обычному коленчатому валу. Таким образом, энергия Pj в В.М.Т. за счет распрямления пружины 34 затрачивается целиком на сжатие воздуха, с участием энергии вращения маховика двигателя. Величина степени сжатия ε всегда должна обеспечивать высокое давление сжатия воздуха при любом числе оборотов коленчатого вала.

Расчеты показывают, что при использовании нового коленчатого вала на судовом дизеле 64 18/22 мощностью Не=110 кВт и частотой вращения П=750 об/мин и, учитывая конструктивные особенности двигателя, смещение наружных щек в Н.М.Т. не должно превышать величины 30-35 мм - поз.29. Увеличение мощности за счет использования сил инерции Р в Н.М.Т. и В.М.Т. составляет: 15,7+15,7=31,4%, а за счет роста значения хода поршня в Н.М.Т. увеличение мощности достигает 6,1%.

Итого прирост мощности двигателя равен 37,5%, со 110 кВт до 151 кВт, а следовательно, и прирост КПД также равен εм=37,5%.

На фиг.8 показан двигатель двойного действия, обеспечивающий увеличение мощности по сравнению с 2-тактным на 80-85% и два рабочих цикла за один оборот коленчатого вала.

Применение на двигателе этого типа нового коленчатого вала с переменным радиусом кривошипа позволяет повысить среднее эффективное давление Ре, так как в процессе рабочего хода поршня к среднему эффективному давлению от газов добавляется сила инерции Pj от возвратно-поступательно движущихся масс кривошипного механизма. Там, где высокая удельная габаритная мощность двигателя является главным критерием, достижение высокого эффективного давления обеспечивает ему преимущества перед др. ДВС /Н.С.Иванченко "Высокий наддув дизелей", Л., "Машиностроение", 1983 г., стр.5 [2]/.

Рассмотрим далее двигатель с новым коленчатым валом, показанным на фиг.1.

В этом двигателе, в отличие от известных, осуществляется детонационное сгорание тех видов топлива, которые склонны к детонации /легкие топлива/, и быстрое сгорание при определенных условиях подготовки углеводородных топлив: жидких или твердых.

На фиг.2 - узел Q - показана камера сгорания, предназначенная для детонационного сгорания топлив, которые при детонации обладают повышенным тепловыделением, например, на 10-12 /см. А.И.Зверев "Детонационные покрытия в судостроении", Л. "Судостроение", 1978 г., стр.12-24 [3]/.

При правильно организованном детонационном сгорании горючих веществ достигаются высокие значения температуры Т0 и давления Р, обеспечивающих высокую экономичность тепловой машины.

При детонационном и быстром сгорании осуществляется процесс сгорания любых видов топлив: жидких, твердых, газообразных /с низкими октановыми и цетановыми числами/. Однако все это возможно осуществить лишь с помощью применения специальных форсунок в камерах сгорания, показанных на фиг.2, 10.

Форсунка, показанная на фиг.10, состоит из наружного металлического корпуса 46 с патрубками 47, взрывной камеры 48 и фланцев 49 для крепления корпуса форсунки к камере сгорания. Внутри корпуса 46 установлена дополнительная топливная форсунка 50, размещенная во внутреннем корпусе 51, выполненном из электроизоляционного материала, имеющем два или несколько цилиндрических каналов 52, с одной стороны содержащих электроды 53, а с другой - сопла 54. В патрубках 47, имеющих внутри стенки, выполненные из электроизоляционного материала, установлены шнеки 55, служащие в виде обратных клапанов. Струи электропроводной жидкости 56, направленные под углом друг к другу, соприкасаются между собой в зоне 57. Струи топлива 58 выходят под давлением из дополнительной топливной форсунки 50. Электроды 53 подключены к генератору электрических импульсов /ГИ/, принципиальная электронная схема которого показана: источник постоянного тока 59 /или выпрямителя высокого напряжения/, конденсатор 60, разрядник 61 /переключатель/, выходное отверстие 62 взрывной камеры 48.

На фиг.11 показан электрический детонатор, служащий для образования мощных ударных волн в газообразных или жидких средах.

По конструкции он сходен с форсункой, показанной на фиг.11, и отличается от нее отсутствием дополнительной топливной форсунки 50 и взрывной камеры 48. Он состоит из металлического корпуса 63 с патрубками 64 и установленными внутри в изоляционной части патрубков шнеков 65. Внутренний корпус 66 имеет два или несколько цилиндрических каналов 67, с одной стороны которых установлены электроды 68, а с другой - сопла 69. Электроды 68 подключаются к генератору электрических импульсов /ЗГИ/, не показанному на фиг.11. Фланец 70 для крепления электрического детонатора. Струи электропроводной жидкости 71 направлены под углом друг к другу и соприкасаются в зоне 72.

Работа двигателя.

Рабочий цикл 2-тактного двигателя с крейцкопфным кривошипно-шатунным механизмом и противоположно движущимися поршнями большой мощности, следующий.

Его особенностями, в отличие от известных, являются: детонационное сгорание топлива, расширение рабочего тела с высокой температурой То и давлением продуктов сгорания Pz, существенно превышающих обычные параметры существующих дизелей по вышеприведенным значениям температуры сгорания и давления газов. При этом, как описано выше, применен кривошипно-шатунный механизм с переменным радиусом кривошипа.

В качестве метода обеспечения приемлемой теплонапряженности и работоспособности двигателя и его элементов применен процесс, при котором продукты сгорания непосредственно в В.М.Т. и на угле поворота коленчатого вала, имеющем заданное значение, не соприкасаются с поршнем и верхней частью гильзы цилиндров, так как перед их фронтом расширения имеется сжатый воздух, расположенный в кольцевой 19 полости 19 цилиндровой крышки 2. Иными словами, в этом двигателе продукты сгорания при расширении выходят из камеры сгорания 16 через окна 18, расширяются во все стороны, сжимают воздух в кольцевой полости 19, который через окна 20 днища 21 цилиндровой крышки 2 выходит под высоким давлением в цилиндр 1 и давит на поршень 3, приводя его в движение. Следом за сжатым воздухом, вышедшим из кольцевой полости 19, в цилиндр поступают продукты сгорания, но со значительно меньшей температурой, которая понизилась за счет расширения газов в кольцевой полости. Процесс, в котором один газ /А/ используется для сжатия непосредственно другого газа /В/, применяется в "волновых машинах" и описан в книге "Основы газовой динамики", перевод с английского, редактор Эммонс, 1963 г. [4]. Детонационный процесс сгорания за счет высокого давления взрыва рабочей /горючей/ смеси позволяет снизить степень сжатия до значений < ε-11-12, применяя наддув двигателя с высокой степенью повышения давления в компрессоре /πк≥1,5/ и увеличивая высоту цилиндровой крышки 2. Продувочный воздух из воздушного ресивера 5 через продувочные окна 6 поступает в цилиндр 1 и проходит через окна 20 днища 21, выполненные наклонно к поверхности днища 21 /как показано на фиг.2/, с дальнейшим поступлением его через окна 18 в камеру сгорания 16. В камере сгорания 16 окна 18 также выполнены под углом к касательной кольцевой стенки 17 камеры сгорания 16, способствуя образованию вихревого движения в камере 16.

1. Топливо впрыскивается в камеру сгорания 16 форсункой 22, показанной на фиг.10, и за счет интенсивного вихреобразования смешивается с ним по всему объему камеры сгорания 16. Наиболее интересной смесью горючего и воздуха является стехиометрическая смесь, в которой коэффициент избытка воздуха α=1. Это дает возможность наибольшего повышения температуры и давления сгорания. Второй особенностью этого процесса смесеобразования, кроме вихревого движения воздуха в камере сгорания 16, является впрыскивание форсункой 22, вместо жидких струй топлива, газообразной смеси топлива и "гремучего газа" - продуктов термического разложения /точнее электротермического/, струй 56 электропроводной жидкости, под действием мгновенного разрядного тока, поступающего на струи 56 от генератора электрических импульсов, принципиальная схема которого показана; как поз.59, 60, 61, через электроды 53, столб электропроводной жидкости, заключенный в цилиндрических каналах 52, соплах 54. При касании струй в зоне 57 /области/ и включенном разряднике 61 происходит электрический взрыв струй 56 /см. Б.А.Артамонов "Электрофизические и электрохимические методы обработки материалов", т.2, "Высшая школа", М., 1983 г., стр.91-100-103 [5]/. Температура взрыва струй превышает 104К и может достигать 105К /см. Г.И.Покровский "Действие удара и взрыва в деформируемых средах", М., 1957 г., Госиздательство по строительным материалам, стр.13 [6]/. Параметры электрического взрыва прямолинейных проводников определяются индуктивностью и емкостью разрядной цепи генератора электрических импульсов, начальным напряжением конденсатора /ГИ/, длиной, диаметром и числом струй 56 /см.6, стр.100-102/.

В качестве электропроводных жидкостей струй 56 применяются концентрированные водные растворы сильных электролитов на основе кислот, оснований и солей, а также жидкие металлы /см. Б.А.Артамонов "Размерная электрическая обработка металлов", "Высшая школа", М, 1978 г., стр.213-216, 230-231 [7]/. Растворы электролитов на основе кислот - азотной HNO3 /серной Н2SO4, соляной НCl применяются с концентрацией от 2,3-5,2% и выше. Остальные 10-25% и более /см. 7, стр.230-231 и Справочник по растворам сильных электролитов/. Известно, что при температуре, превышающей 2500°С, происходит термохимическое разложение воды на водород и кислород с образованием гремучего газа. Стандартная энтальпия реакции соединения 2 объемов водорода и 1 объема кислорода в расчете на 1 моль водяного пара - 241,8 кДж, а образующейся жидкой воды - 285,8 кДж/моль. Например, выражение "теплота образования воды равна 285,8 кДж/моль" означает, что при образовании 18 г жидкой воды из 2 г водорода и 16 г кислорода выделяется 285,8 кДж. /см. Н.Л.Глинка "Общая химия", издательство "Химия", Л., 1980 г., стр.167, 345 и Г.Мучник "Новые методы преобразования энергии", Знание, Техника, 1984, стр.48 [8 и 9]/. Электрический взрыв струй 58 электропроводной жидкости обеспечивает практически мгновенное испарение струй 58 во взрывной камере 48 с образованием перегретого топлива пара. Следует особо подчеркнуть, что электрический взрыв электропроводных струй 56 в зависимости от энергии разрядного тока в разрядной цепи генератора электрических импульсов /поз.59-61/ может происходить при различных температурах, вызывая или только испарение струй 56 до разных личных значений температур, или температур, превышающих 2500°С, при которой происходит термическое разложение струй 56 на водород и кислород /процесс диссоциации/, а также при достаточной мощности генератора электрических импульсов /ГИ/ достигать температур, превышающих 104-105K.

Как известно, генераторы электрических импульсов широко применяются в различных областях техники и могут быть: машинными, магнитонасыщенными, генераторы импульсов на электронных и полупроводниковых усилительных и переключающих приборах /см.7, стр.40-50-66/.

При работе на бензине, керосине, газойле, соляровом масле, дизтопливе, мазуте и нефти в камере сгорания двигателя 16, а также различных смесей углеводородов из отработанных масел (в т.ч. и подсолнечного и пр.), электрический взрыв струй 56 может осуществляться при умеренных температурах, обеспечивающих, например, только мгновенное испарение во взрывных камерах 48, 123, 131 форсунок по фиг.10, 14, 16 вышеперечисленных горючих материалов. Причем самая низкая температура электрического взрыва струй 56 необходима для испарения легких моторных топлив. Устройство генераторов электрических импульсов /ГИ/ с изменяемыми характеристиками по току J, а также мгновенной мощности: Р=J·Rэкв, где Rэкв - эквивалентное сопротивление /см. 5 стр.94/, позволяет работать двигателю на любых вышеуказанных топливах, с минимальными затратами энергии на их испарение и невысокий перегрев паров для улучшения организации процесса детонационного /или быстрого/ сгорания особо тяжелых топлив/. Образовавшаяся смесь паров топлива и электропроводной жидкости под большим давлением /за счет испарения жидких струй 56 и 58/ выходит /выстреливается/ из взрывной камеры 48 в цилиндрическую камеру сгорания 16 двигателя и смешивается с воздухом. Процесс смешения паров и воздуха происходит быстро и качественно не только за счет вихревого движения воздуха в камере сгорания 16, но и за счет того, что оба - смесь паров и воздуха - находятся в одном и том же агрегатном состоянии - оба являются газами.

При степени сжатия ε=1065, при которой еще способно самовоспламенится дизельное топливо, впрыскивание паров, например, легкого топлива в камеру сгорания 16 с сильно нагретым воздухом, создаст объемное детонационное самовоспламенение заряда рабочей /горючей/ смеси по всему объему камеры сгорания 16. Температура и давление сгорания Pz сильно возрастут и существенно превысят эти значения в существующих крейцкопфных и тронковых дизелях /см. 2, стр.9-15/. Мощная ударная волна, проникая через окна 18 камеры сгорания 16, разделится на несколько ударных волн, однако их удары о цилиндрические стенки цилиндровой крышки 2 произойдут под косым углом за счет устройства окон 18 под углом к касательным цилиндрических стенок камеры сгорания 16, что в свою очередь уменьшит силу ударов о внутренние стенки цилиндровой крышки 2. Отраженные ударные волны от криволинейных стенок цилиндровой крышки с камерой сгорания также будут ослаблены за счет воздействия их на поверхность под косым углом.

Параллельно с выделением теплоты происходит отвод теплоты через стенки камеры сгорания и крышки 2, выполненные пустотелыми с внутренними каналами /на фиг.2 каналы условно не показаны. На фиг.9 они изображены/. В целях снижения потерь тепла продуктов сгорания с охлаждающей жидкостью вся цилиндровая крышка 2 вместе с клапаном 14 выполняется из жаропрочных сталей /материалов/, выдерживающих температуру от 700 до 100°С. В особых случаях могут применяться сплавы высокой жаропрочности, работающие при температуре выше 1000°С /см. Б.Н.Арзамасов "Материаловедение", М. "Машиностроение", 1986 г, стр.284-288 [10]/.

Причем клапан 14 выполняется пустотелым, внутренний объем его примерно на 60% заполнен металлическим натрием /тепловая трубка/, что обеспечивает интенсивный теплоотвод от головки выпускного клапана к его торцу, имеющему более низкую температуру /см. С.Н.Григорьев, Н.В.Щетинин "Тепловые двигатели и компрессоры", "Трансжелдориздат, М., 1959 г., стр.149 [11]/.

Из источника /3/ известно, что при детонации взрывчатых газовых смесей тепловыделение увеличивается примерно на 10-12% по сравнению с обычным медленным сгоранием этих смесей /скорость детонационной волны для различных смесей газов обычно имеет величину от 1500 до 3500 м/с, см. С.С.Бартенев "Детонационные покрытия в машиностроении", Л. "Машиностроение", 1982 г., стр.26 [12]/, тогда как обычное медленное сгорание происходит со скоростью 20-30 м/с. Другими словами при одной и той же мощности двигателя расход топлива при детонационном сгорании уменьшается, что ведет к повышению КПД двигателя на эту же величину.

Этим вероятно можно объяснить и тот факт, что температура и давление газов /продуктов сгорания/ при детонации существенно выше, чем при обычном сгорании смесей газов. Например, из "Техническая термодинамика" В.В.Сушков, "Госэнергоиздат, М., Л, 1960 г., стр.75 известно, что давление газа прямо пропорционально его абсолютной температуре и, следовательно,

Однако на практике это отношение при детонации не выдерживается /см. 12, стр.30/.

Поршень 3 при рабочем ходе достигает низа продувочных окон 6, а центр шейки /шатунной/ коленчатого вала занимает поз.29 с увеличением радиуса кривошипа 11. Сжатый воздух из ресивера 5 поступает в цилиндр двигателя и через выпускной клапан 14 /который в это время опускается вниз и открывает сообщение камеры сгорания с каналом 15, отводящим отработанные газы/ выталкивает продукты сгорания в выпускной канал 15, откуда отработанные газы поступают или на турбокомпрессор /не показанный/ или в атмосферу /в небольших двигателях малой мощности/.

Отметим некоторые особенности при достижении поршнем Н.М.Т.:

а) увеличение радиуса кривошипа коленчатого вала на величину Δh, поз.29, обеспечивает увеличение хода поршня, в то время как у обычного 2-тактного двигателя за счет высоты продувочных окон ход поршня на 10-15% /имеется ввиду рабочий ход под действием продуктов сгорания обычного двигателя/ меньше, чем у 4-тактного. В итоге не только увеличивается полезная работа двигателя за счет увеличения хода поршня, учтенная выше в описании работы коленчатого вала с переменным радиусом кривошипа, но и увеличивается объем в цилиндре продувочного воздуха при перекрытии поршнем продувочных окон 6 и, следовательно, повышается дозарядка цилиндра /см. 11, стр.126-128/.

б) температура отработанных газов смешанных /частично/ с продувочным воздухом не понижается /до 300-350°С, как это указано в источнике 11/, а наоборот повышается за счет устройства цилиндровой крышки 2 из жаропрочных сплавов, нагретых продуктами сгорания и удерживаемой температурой стенок крышки 2 до 700-900°С /при работе системы охлаждения цилиндровой крышки 2/. Причем отвод тепла от стенок цилиндровой крышки и камеры сгорания 16 при продувке резко увеличивается за счет вихревого движения продувочного воздуха в камере сгорания 16, что ведет к уменьшению потерь тепла в системе охлаждения цилиндровой крышки, т.е. меньше тепла теряется с охлаждающей водой. Другими словами раскаленная цилиндровая крышка 2, выполненная из жаропрочных сталей, кроме прямой функции - камеры сгорания, служит еще и в качестве теплообменника, обеспечивая при продувке теплообмен с продувочным воздухом, повышая его температуру. В результате обеспечивается нормальная работа турбокомпрессора /за счет повышения температуры рабочих газов на лопатках турбины/ и, небольшое, но все же повышение индикаторного КПД двигателя за счет меньших потерь тепла в системе охлаждения. Опускание продувочных окон за счет увеличения хода поршня при увеличение радиуса кривошипа - поз.29 в Н.М.Т. приводит к увеличению объема продувочного воздуха при перекрытии поршнем продувочных окон 6. Все эти положительные качества двигателя, приобретенные им за счет кривошипного механизма с изменяемым радиусом, и выполнение цилиндровой крышки 2 из жаропрочных сталей способствуют повышению мощности 2-тактного двигателя, так как дополнительный ход поршня с новым коленчатым валом компенсирует те потери, которые в обычном 2-тактном двигателе связаны с тем, что часть хода поршня затрачивается на осуществление процессов выпуска и зарядки /см. В.П.Алексеев "Двигатели внутреннего сгорания", "Машгиз", М. I960 г., стр.30 и 26-28 [13]/.

2. Выше указано, что в качестве метода, обеспечивающего приемлемую теплонапряженность и работоспособность двигателя и его элементов при детонационном сгорании топлива, используется принцип действия "волновых машин" /см. источник 4/.

Новая конструкция разделенной камеры сгорания 16, занимающая только часть объема цилиндровой крышки 2, имеющей еще и кольцевую полость 19, позволяет практически полностью направлять удары ударных волн, выходящих через профилированные окна 18 камеры сгорания в кольцевую полость 19 и стенки этой полости, причем под косыми углами /см. описание этого процесса выше/ для снижения силы ударов. За фронтом ударных волн газ сильно сжат и имеет высокую температуру с параметрами Pz и Тср и, расширяясь в полости 19 во все стороны, сжимает сжатый воздух перед собой, еще больше повышая его давление, под которым он через окна 20, равномерно распределенные по окружности, давит на поршень 3 и приводит его в движение. Иными словами на поршень действует сжатый воздух высокого давления.

Сжатый воздух, заключенный в полости 19, в конце процесса сжатия в В.М.Т. (назовем "буферным газом") выполняет роль "газовой пружины" между раскаленными продуктами сгорания при детонации и днищем /головкой поршня 3/.

Отношение объемов сжатого воздуха в цилиндрической камере сгорания 16 к объему сжатого воздуха в кольцевой полости 18

для описываемого двигателя имеет большое значение, так как с уменьшением к-та "К" снижаются тепловые нагрузки цилиндров gF и силовые - на элементы двигателя. Вместе с тем уменьшается мощность двигателя. Значение коэффициента "К", при котором достигаются наилучшие значения тепловых, силовых нагрузок при требуемой мощности, определяются экспериментальным путем.

Анализ работы 2-тактного крейцкопфного двигателя, описываемого в данной работе, с детонационным процессом сгорания при больших значениях давления и температуры и при любых значениях "К" показывает на высокий уровень параметра форсировки рабочего цикла, намного превышающий достигнутый новейшими дизелями, за счет более высокого индикаторного КПД Bi и минимального значения коэффициента избытка воздуха α в камере сгорания, равного теоретическому значению. Другими словами отношение Bi/α существенно больше достигнутого - 0,3 /см. Возницкий И.В. "Рабочие процессы судовых дизелей", М. "Транспорт", 1979 г, стр.43-49 [14]/.

Вышеизложенные выводы /часть продувочного воздуха нагревается раскаленной цилиндровой крышкой/ позволяют утверждать, что баланс мощностей отработанных газов в 2-тактном двигателе описываемом здесь, и турбокомпрессора, обеспечивают продувку цилиндров с их зарядкой без применения продувочного насоса /на который уходит до 8-10% энергии/ или с частичным его применением для нового ДВС малой мощности /использование комбинированных систем/.

На фиг.12 показан 2-й вариант цилиндровой крышки 2 диаметром больше, чем на фиг.2, что обеспечивает увеличение объема кольцевой полости 19 и возможность уменьшения "К". При этом увеличивается длина пути распространения ударных волн и, еще большее снижение силы ударов о кольцевые стенки цилиндровой крышки (за счет потерь энергии ударных волн на пути их распространения).

Кроме того, окна 73, расположенные равномерном по окружности, выполнены под заданным углом к плоскости днища поршня 3. Это позволяет при прохождении над ними частично ослабленных ударных волн при их возможном поперечном расширении уменьшить ударный импульс о днище поршня за счет действия "косых ударов" /под углом к поверхности днища/. Возможность проникновения при расширении ударных волн и угол наклона окон 73, имеющий оптимальное значение, подтверждается только экспериментальным путем. Для улучшения очистки от остаточных продуктов сгорания, кроме центрального выпускного клапана 14, установлены дополнительные выпускные клапаны 74.

На фиг.13 показан третий вариант выполнения цилиндровой крышки с наклонными окнами 73, в котором кольцевая полость 19 /фиг.2/ разделена на несколько полостей 75, выполненных в виде сегментов с помощью устройства охлаждаемых перегородок 76.

Устройство отдельных сегментов 75 позволяет практически полностью избежать поверхностного перемешивания продуктов сгорания с сжатым "буферным газом-воздухом за счет отсутствия возможности расширения газа по концентрическим окружностям и строгого направления расширения газа-сжатия воздуха к окнам 73.

4-м вариантом устройства цилиндровой крышки /не показанным/ может служить увеличение высоты окон 20 или 73 за счет существенного утолщения днища 21. Ведь объем воздуха U2 складывается не только за счет объема пол