Гидростатический подшипник

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может применяться в радиально-упорных опорах шпиндельных узлов металлорежущих станков. Гидростатический подшипник содержит корпус с кольцевым и радиальным каналами, вал и подвижную втулку с радиальными каналами. Втулка находится в полости между корпусом и валом. Радиальный канал в корпусе выполнен в виде расположенных по окружности дросселирующих отверстий или щелевого дросселирующего зазора и соединяет кольцевой канал со ступенчатым щелевым дросселирующим зазором. Радиальные каналы втулки выполнены дросселирующими, а на торцах втулки выполнены кольцевые выступы, образующие с внутренними торцами корпуса ступенчатые щелевые дросселирующие зазоры. На валу выполнен кольцевой бурт, который образует с сопряженными поверхностями корпуса и втулки щелевые дросселирующие зазоры. Технический результат заключается в создании гидростатического подшипника с меньшими потерями мощности на нагнетание смазки и имеющего отрицательную податливость, как в радиальном, так и в осевом направлениях, что ведет к повышению несущей способности подшипника. 3 ил.

Реферат

Изобретение относится к области машиностроения и может применяться в радиально-упорных опорах шпиндельных узлов металлорежущих станков при использовании в качестве смазывающей среды как жидкостей, так и газов.

Известен гидростатический подшипник, содержащий корпус, вращающийся вал и подвижную втулку, находящуюся в полости между корпусом и валом. На поверхностях корпуса и вала, образующих с втулкой щелевые дросселирующие зазоры, выполнены несущие карманы, в которые через дросселирующие каналы вала и корпуса нагнетается смазка. Вращение от вала может передаваться втулке за счет сил вязкого трения в смазке, благодаря чему снижаются затраты мощности на вращение вала (пат. США 4,381,126, кл. F16С 32/06, 1983 г.).

Недостатком подшипника является увеличенная положительная податливость, так как нагрузка воспринимается двумя последовательно расположенными несущими слоями с пассивной компенсацией расхода смазки, а также большой расход смазки.

Наиболее близким аналогом изобретения является гидростатический подшипник, содержащий корпус, вал и подвижную втулку, находящуюся в полости между корпусом и валом и образующую с поверхностью вала щелевой дросселирующий зазор, на внешней цилиндрической поверхности втулки по обоим концам выполнены кольцевые выступы, образующие между корпусом и втулкой ступенчатые щелевые дросселирующие зазоры. В средней плоскости подшипника с внешней и внутренней сторон втулки выполнены кольцевые каналы, сообщенные между собой и с источником нагнетания смазки. Части сборного корпуса образуют щелевые дросселирующие зазоры с цилиндрической поверхностью вала и с торцевыми поверхностями втулки. На стыке щелевых дросселирующих зазоров, образованных сопряженными торцевыми поверхностями корпуса и втулки с щелевыми дросселирующими зазорами, образованными сопряженными цилиндрическими поверхностями втулки и корпуса, выполнены дренажные кольцевые полости (патент РФ №2208723, кл. F16C 32/06, 17/18, 2003 г.).

Недостатком подшипника является увеличенный расход смазки за счет ее слива через дренажные кольцевые полости, что приводит к значительному увеличению потерь мощности на нагнетание смазки, кроме того, подшипник обладает незначительной отрицательной податливостью, что является причиной его малой несущей способности.

Задачей изобретения является создание гидростатического подшипника с меньшими потерями мощности на нагнетание смазки и имеющего отрицательную податливость, как в радиальном, так и в осевом направлениях, что ведет к повышению несущей способности подшипника.

Поставленная задача достигается тем, что в гидростатическом подшипнике, содержащем корпус с кольцевым и радиальным каналами для нагнетания смазки, вал и подвижную втулку с радиальными каналами, находящуюся в полости между корпусом и валом и имеющую на внешней цилиндрической поверхности по обоим концам кольцевые выступы, образующие между корпусом и втулкой ступенчатый щелевой дросселирующий зазор, согласно изобретению, радиальный канал в корпусе выполнен в виде расположенных по окружности дросселирующих отверстий или щелевого дросселирующего зазора, соединяющий кольцевой канал, выполненный на наружной цилиндрической поверхности корпуса, со ступенчатым щелевым дросселирующим зазором, радиальные каналы втулки выполнены дросселирующими, а на торцах втулки выполнены кольцевые выступы, образующие с внутренними торцами корпуса ступенчатые щелевые дросселирующие зазоры, на валу выполнен кольцевой бурт, который образует с сопряженными поверхностями корпуса и втулки щелевые дросселирующие зазоры.

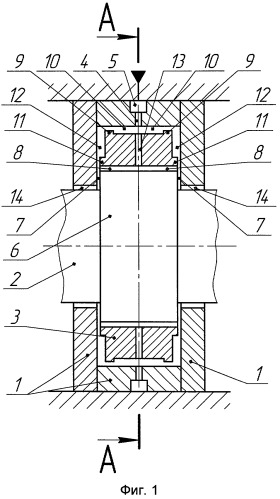

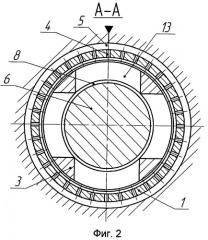

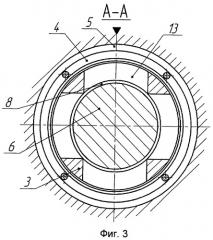

На фиг.1 показан продольный разрез гидростатического подшипника; на фиг.2 - разрез А-А на фиг.1 с радиальным каналом корпуса, выполненным в виде расположенных по окружности дросселирующих отверстий; на фиг.3 - разрез А-А на фиг.1 с радиальным каналом корпуса, выполненным в виде щелевого дросселирующего зазора.

Гидростатический подшипник состоит из сборного корпуса 1, вала 2 и подвижной втулки 3, находящейся в полости между корпусом 1 и валом 2. В корпусе 1 для подвода смазки имеется радиальный канал 4, выполненный в виде расположенных по окружности дросселирующих отверстий (фиг.2) или в виде щелевого дросселирующего зазора (фиг.3). Радиальный канал 4 в корпусе 1 соединен с кольцевым каналом 5, который выполнен на наружной цилиндрической поверхности корпуса 1 и сообщается с источником нагнетания смазки (на чертеже не показан). Для восприятия осевых нагрузок на валу 2 выполнен кольцевой бурт 6, который образует с сопряженными торцевыми поверхностями корпуса 1 и цилиндрической поверхностью подвижной втулки 3 щелевые дросселирующие зазоры 7 и 8. Для обеспечения радиальной стабилизации втулки 3 на ее внешней цилиндрической поверхности по обоим концам выполнены кольцевые выступы 9, образующие между корпусом 1 и втулкой 3 ступенчатый щелевой дросселирующий зазор 10, а для осевой стабилизации втулки 3 на ее торцевых поверхностях выполнены кольцевые выступы 11, образующие с торцевой поверхностью корпуса 1 ступенчатый щелевой дросселирующий зазор 12. Во втулке 3 выполнены радиальные дросселирующие каналы 13, соединяющие ступенчатый щелевой дросселирующий зазор 10 с щелевым дросселирующим зазором 8. Щелевой дросселирующий зазор 14 образован цилиндрическими поверхностями вала 2 и корпуса 1 и предназначен для слива смазки.

Подшипник работает следующим образом.

Радиальные и осевые нагрузки, действующие на вал 2, увеличивают (уменьшают) давление смазки в нагруженной (разгруженной) области несущего слоя (несущий слой упорной части подшипника образован щелевыми дросселирующими зазорами 7 и 13, а несущий слой радиальной части подшипника - щелевыми дросселирующими зазорами 8 и 14). При этом подвижная втулка 3 смещается в направлении действия нагрузки, дополнительно увеличивая (уменьшая) поступление смазки в нагруженную (разгруженную) область. В результате появившейся дополнительной разности давлений в нагруженной и разгруженной областях несущего слоя, вал 2 смещается в направлении, противоположном действию нагрузки, чем обеспечивается отрицательная податливость подшипника как в радиальном, так и в осевом направлениях. Это приводит к повышению несущей способности подшипника также в обоих направлениях. Кроме того, такая конструкция подшипника обладает уменьшенными потерями мощности на нагнетание смазки.

Гидростатический подшипник, содержащий корпус с кольцевым и радиальным каналами для нагнетания смазки, вал и подвижную втулку с радиальными каналами, находящуюся в полости между корпусом и валом и имеющую на внешней цилиндрической поверхности по обоим концам кольцевые выступы, образующие между корпусом и втулкой ступенчатый щелевой дросселирующий зазор, отличающийся тем, что радиальный канал в корпусе выполнен в виде расположенных по окружности дросселирующих отверстий или щелевого дросселирующего зазора, соединяющий кольцевой канал, выполненный на наружной цилиндрической поверхности корпуса, со ступенчатым щелевым дросселирующим зазором, радиальные каналы втулки выполнены дросселирующими, а на торцах втулки выполнены кольцевые выступы, образующие с внутренними торцами корпуса ступенчатые щелевые дросселирующие зазоры, на валу выполнен кольцевой бурт, который образует с сопряженными поверхностями корпуса и втулки щелевые дросселирующие зазоры.