Многопоточная инжекционная горелка

Иллюстрации

Показать всеИзобретение относится к инжекционным горелкам и может быть использовано в технологических нагревателях преимущественно взрыво- и пожароопасных объектов нефтехимических производств, а также для повышения безопасной эксплуатации газового оборудования, например в подогревателях природного газа на входе газораспределительных станций, размещенных в зонах с холодным климатом. Указанный технический результат достигается тем, что в многопоточной инжекционной горелке, содержащей коаксиально установленные по оси горелки внешнюю промежуточную и внутреннюю выпускные трубы, образующие соответствующие контуры подачи топливовоздушной смеси (ТВС) таким образом, что внешняя и промежуточная трубы, выполненные в виде усеченных конусов, со стороны вершины обращены в сторону топочной зоны теплового агрегата, а со стороны основания подключены через поперечную плиту к инжекторам, равнорасположенным по концентрическим окружностям, при этом наибольший диаметр внешней трубы должен быть не менее внутреннего диаметра топочной зоны, ограниченной боковыми экранами, согласно изобретению, оси инжекторов всех контуров параллельны общей оси горелки, на входе в кольцевую полость между внешним и промежуточным конусами, на выходе из диффузоров инжекторов внешнего контура установлены съемные отражатели потока ТВС в направлении, касательном диаметру окружности расположения указанных инжекторов, перпендикулярных плите, при этом на выходе из этой полости, обращенной в топочную зону, установлен цилиндрический насадок с осевым лопаточным завихрителем, на выходе которого закреплен короткий конфузор-пережим, формирующий амбразуру горелки, кольцевая полость между промежуточным конусом и внутренней трубой разделена поперечной перегородкой на две части таким образом, что в передней части размещены и пристыкованы к перегородке инжекторы промежуточного контура и запальника со свечой, а за перегородкой в кольцевом промежутке между втулкой завихрителя и внутренней трубой установлен перфорированный выпускными отверстиями коллектор, тороидальная полость которого подключена посредством съемных патрубков к выходу из диффузоров инжекторов промежуточного контура. 3 ил.

Реферат

Предлагаемое изобретение относится к инжекционным горелкам и может быть использовано в технологических нагревателях преимущественно взрыво- и пожароопасных объектах нефтехимических производств, а также для повышения безопасной эксплуатации газового оборудования, например в подогревателях природного газа на входе газораспределительных станций, размещенных в зонах с умеренным и холодным климатом.

Предлагаемое горелочное устройство относится к инжекционным горелкам с частичной подготовкой топливовоздушной смеси, формирующей в топочной зоне теплового агрегата так называемого диффузионно-кинетический тип факела, процесс горения которого (что общеизвестно) устойчив в широком диапазоне изменения тепловой нагрузки в отличие от горения полностью подготовленной топливовоздушной смеси.

Известна инжекционная горелка (авт. свид. СССР № 1560912, М Кл. F23D 14/04, 1988 г), содержащая коаксиально установленные по оси горелки внешнюю, промежуточную и внутреннюю выпускные трубы, в полости которых осуществлены подготовка (инжектирование и смешение) трех потоков топливовоздушной смеси и вывод их в топочную зону теплового агрегата. Горелка выполнена таким образом, что по внутренней трубе истекает топливовоздушная смесь с коэффициентом избытка воздуха α=0,2-0,3, промежуточный кольцевой поток имеет α=0,5-0,2 и внешний α=1,8-2,0. При таких соотношениях невозможен проскок пламени внутрь горелки, и при сгорании наблюдается минимальный выход оксидов азота. Недостатками известной горелки является: во-первых, отсутствие запальной (стабилизирующей) горелки мощностью не менее 5% от суммарной, во-вторых, что, впрочем, характерно для всех известных типов горелок, необходимость футеровки огнеупорным материалом поверхности огневого днища топочной зоны теплового агрегата. А это существенно снижает надежность указанных агрегатов, так как раскаленная футеровка огневого днища может создать (для сигнализаторов погасания пламени) состояние «кажущегося пламени», что может привести к тяжелым последствиям (см., например, журнал «Безопасность труда в промышленности», Москва, ГГТН России, № 3, 1999 г.) Как правило, это происходит в процессе остановки теплового агрегата или при работе его на малых нагрузках.

Указанные недостатки полностью устранены в известной многопоточной инжекционной горелке (патент РФ № 2163325, М. Кл. F23D 14/04, 1999 г.), содержащей коаксиально установленные по оси горелки внешнюю, промежуточную и внутреннюю выпускные трубы, образующие соответствующие контуры подачи топливовоздушной смеси таким образом, что внешняя и промежуточная трубы, выполненные в виде усеченных конусов, со стороны вершины обращены в сторону топочной зоны теплового агрегата, а со стороны основания подключены через поперечную плиту к инжекторам, равнорасположенным по концентрическим окружностям, причем во внутренней трубе размещен газовод запальника, подключенный к соосному с ним инжектору, за которым последовательно по потоку топливовоздушной смеси установлены пламяпреградитель и запальная свеча, а со стороны выхода в топочную зону - стабилизатор пламени. Кроме того, оси инжекторов, подключенных к внешней и промежуточной трубам, могут быть ориентированы под углом относительно оси горелки таким образом, что топливовоздушная смесь на выходе из этих труб образует закрученный поток (прототип).

Недостатками известной горелки являются следующие. Во-первых, решение задачи образования закрученного потока топливовоздушной смеси в полости внешней трубы и на выходе из амбразуры горелки за счет соответствующей ориентации осей инжекторов, подключенных к внешней трубе, приводит к существенному увеличению диаметрального габарита горелки, превышающего диаметр поперечной плиты, что особенно заметно для горелок большой тепловой мощности. Во вторых, (а это уже экспериментальный факт) недопустимо длительное время догорания переобогащенной (например, с α≈0,2) топливовоздушной смеси, истекающей из промежуточного контура после отсечки подачи топлива на горелку, что объясняется значительным объемом полости между промежуточной и внутренней трубами. А это обстоятельство «дискредитирует» концепцию безопасности применения известной горелки. В третьих, (что тоже зафиксировано на практике) при отношении протяженности газовода запальника к его внутреннему диаметру более 5 (в опыте было ˜10) привело к невозможности розжига горелки по причине возникновения в газоводе запальника детонационного горения (см. Пчелкин Ю.М. Камеры сгорания газотурбинных двигателей, М.: Машиностроение, 1973 г., с.110), препятствующего стабилизации пламени запальника, что недопустимо. И кроме того, с увеличением диаметра амбразуры горелки (с увеличением ее мощности) возрастает температурный уровень в устьевом сечении. Увеличение температурного уровня повышает устойчивость горелки по отношению к отрыву пламени, но одновременно приводит к возрастанию лучистого теплового потока от горящего факела во внешнем контуре и, подогревая обедненную топливом смесь, изменяет и «приближает» ее состав в сторону обогащения, т.е. к границе воспламенения, что увеличивает вероятность проскока пламени.

Целью предлагаемого изобретения является повышение эксплуатационной надежности, эффективности сжигания газового топлива в широком диапазоне регулирования тепловой мощности, безопасной эксплуатации тепловых агрегатов с использованием предложенной горелки, возможность регулирования характеристик факела и уменьшение затрат на разработку и изготовление горелки за счет простоты и технологичности ее конструкции, уменьшения габаритов и материалоемкости.

Эта цель достигается тем, что предложенная горелка, содержащая коаксиально установленные по оси горелки внешнюю, промежуточную и внутреннюю выпускные трубы, образующие соответствующие контуры подачи топливовоздушной смеси таким образом, что внешняя и промежуточная трубы, выполненные в виде усеченных конусов, со стороны вершины обращены в сторону топочной зоны теплового агрегата, а со стороны основания подключены через отверстия в поперечной плите к инжекторам, равнорасположенным по концентрическим окружностям. При этом наибольший диаметр внешней трубы должен быть не менее внутреннего диаметра топочной зоны, ограниченной боковыми экранами. А во внутренней трубе размещен газовод запальника, подключенный к соосному с ним инжектору, за которым последовательно по потоку топливовоздушной смеси установлены пламяпреградитель и запальная свеча, а со стороны выхода в топочную зону - стабилизатор пламени.

Согласно изобретению оси инжекторов всех контуров параллельны оси горелки. На входе в кольцевую полость внешнего контура, на выходе из диффузоров соответствующих инжекторов установлены в пределах толщины плиты съемные отражатели потока в направлении, касательном диаметру окружности расположения указанных инжекторов, перпендикулярных плите. При этом на выходе из внешней полости, обращенной в топочную зону, установлен цилиндрический насадок с осевым лопаточным завихрителем, на выходе которого закреплен короткий конический конфузор, так называемый пережим, окончательно формирующий амбразуру горелки. А кольцевая полость между промежуточным конусом и внутренней трубой разделена поперечной перегородкой на две части таким образом, что в передней части, противоположной топочной зоне, размещены и пристыкованы к перегородке эжекторы промежуточного контура и запальника со свечой зажигания. А за перегородкой, в кольцевом промежутке между втулкой завихрителя и внутренней трубой, установлен перфорированный выпускными отверстиями коллектор, тороидальная полость которого подключена посредством съемных патрубков к выходу из диффузоров инжекторов промежуточного контура. Причем диаметральные размеры вышеуказанных внутренней трубы и газовода запальника должны обеспечивать между собой кольцевой промежуток, достаточный для размещения трубок ионизационного и фотодатчиков системы контроля пламени запальника горелки. А отношение протяженности газовода к его внутреннему диаметру от свечи до стабилизатора должно быть не более 5 (пяти). Кроме того, при сжигании газов с широким пределом воспламеняемости (например, водорода, окиси углерода и пр.) вместо инжекторов промежуточного контура коллектор с выпускными отверстиями должен быть непосредственно подключен посредством тех же съемных патрубков к системе топливопитания горелки.

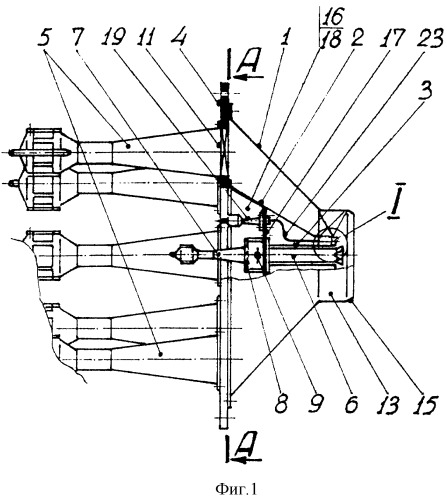

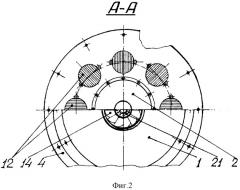

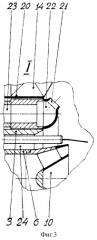

На фиг.1 показан общий вид горелки, на фиг.2 - сечение А-А на фиг.1, на фиг.3 - узел I на фиг.1.

Горелка содержит коаксиально установленные по оси симметрии внешнюю 1, промежуточную 2 и внутреннюю 3 выпускные трубы, образующие соответствующие контуры 1, 2, 3 подачи топливовоздушной смеси. Внешняя и промежуточная трубы, выполненные в виде усеченных конусов, со стороны вершины обращены в сторону топочной зоны теплового агрегата (на чертеже не показан), а со стороны основания подключены через отверстия в поперечной плите 4 к инжекторам 5, равнорасположенным по концентрическим окружностям. При этом наибольший диаметр внешней трубы должен быть не менее внутреннего диаметра топочной зоны, ограниченной боковыми экранами. Во внутренней трубе размещен газовод 6 запальника, подключенный к соосному с ним инжектору 7, за которым последовательно по потоку топливовоздушной смеси установлены пламяпреградитель 8 и запальная свеча 9, а со стороны топочной зоны - стабилизатор пламени 10. Оси инжекторов всех контуров параллельны оси горелки. На входе в кольцевую полость внешнего контура 1, на выходе из диффузоров 11 установлены в пределах толщины плиты 4 съемные отражатели 12, выполненные в виде жалюзийной решетки. При этом на выходе из внешнего контура со стороны, обращенной в топочную зону, установлен цилиндрический насадок 13 с осевым лопаточным завихрителем 14, на выходе которого закреплен короткий конический конфузор 15, так называемый пережим, окончательно формирующий амбразуру горелки. Кольцевая полость 16 между промежуточным конусом 2 и внутренней трубой 3 разделена поперечной перегородкой 17 на две части. В передней части 18 размещены и пристыкованы к перегородке инжекторы 19 промежуточного контура инжектор запальника со свечой. За перегородкой 17 в кольцевом промежутке между втулкой 20 завихрителя 14 и внутренней трубой 3 установлен перфорированный выпускными отверстиями 21 коллектор 22, тороидальная полость которого подключена посредством съемных патрубков 23 к выходу из диффузоров инжекторов 19. Диаметральные габариты внутренней трубы 3 и газовода 6 запальника должны обеспечивать между собой кольцевой промежуток 24, достаточный для размещения трубок ионизационного и фотодатчиков системы контроля пламени запальника горелки. А отношение протяженности газовода к его внутреннему диаметру (так называемый - калибр), конкретно от свечи до стабилизатора, должно быть не более5.

Кроме того, при сжигании газов с широким пределом воспламеняемости (например, так называемый синтез газа) вместо инжекторов промежуточного контура коллектор 22 должен быть непосредственно присоединен к системе топливопитания горелки. И если учесть, что решение этой задачи составляет достаточно серьезную экологическую проблему, то этот дополнительный признак предлагаемого изобретения может стать в ряд существенных.

Инжекционная горелка работает следующим образом. Розжиг горелки производится последовательным включением запальной свечи 9 и подачей топливного газа в сопло инжектора 7, подключенного к внутренней трубе 3. При этом пламяпреградитель 8, установленный перед свечой, предотвращает возможность проскока пламени в смесительную часть инжектора, а стабилизатор 10 обеспечивает на любом режиме работы горелки устойчивость «дежурного» факела запальника. После получения импульса о наличии пламени от сигнализатора, следящего за дежурным факелом производится одновременная подача топливного газа в сопла инжекторов 5 и 19. При этом соотношение диаметров сопел и соответствующих диаметров «горла» смесителей инжекторов таково, что топливовоздушная смесь, истекающая из внешнего контура на номинальном режиме, соответствует коэффициенту избытка воздуха α1 не менее ≈1,8, а коэффициент избытка воздуха потока, истекающего из промежуточного контура α2 не более ≈0,6. При таких соотношениях топливного газа и воздуха (для природного газа с содержанием в нем метана не менее 98%) невозможен проскок пламени внутрь горелки, а за счет снижения среднего температурного уровня факела горелки наблюдается минимальный выход оксидов азота.

Использование лопаточного завихрителя 14 не только гарантирует необходимую закрутку потока внешнего контура горелки, но и обеспечивает существенное отражение лучистого теплового потока от горящего факела.

Таким образом, при использовании предложенной горелки отпадает необходимость защиты огневого днища огнеупорным материалом, что повышает надежность и безопасность теплового агрегата в целом, и кроме того, за счет изменения состава топливовоздушной смеси в тракте внешнего контура, параметров крутки и, как следствие, характеристик факела в топочной зоне, диапазон регулирования тепловой мощности горелки может быть существенно расширен. Кроме того, следует отметить возможность утилизации взрывоопасных и токсичных газов, попутно полезно используя тепло при их сжигании, например, при решении задачи теплоснабжения. Немаловажно и то обстоятельство, что существенно уменьшаются затраты, соответственно себестоимость на разработку и изготовление горелки за счет простоты и технологичности ее конструкции, уменьшения габаритов и материалоемкости.

Многопоточная инжекционная горелка, содержащая коаксиально установленные по оси горелки внешнюю, промежуточную и внутреннюю выпускные трубы, образующие соответствующие контуры подачи топливовоздушной смеси таким образом, что внешняя и промежуточная трубы, выполненные в виде усеченных конусов, со стороны вершины обращены в сторону топочной зоны теплового агрегата, а со стороны основания подключены через поперечную плиту к инжекторам, равнорасположенным по концентрическим окружностям, при этом наибольший диаметр внешней трубы должен быть не менее внутреннего диаметра топочной зоны, ограниченной боковыми экранами, а во внутренней трубе размещен газовод запальника, подключенный к соосному с ним инжектору, за которым последовательно по потоку топливовоздушной смеси установлен пламяпреградитель и запальная свеча, а со стороны выхода в топочную зону - стабилизатор пламени, отличающаяся тем, что, во-первых, оси инжекторов всех контуров параллельны оси горелки, на входе в кольцевую полость между внешним и промежуточным конусами, на выходе из диффузоров инжекторов внешнего контура установлены съемные отражатели потока топливовоздушной смеси в направлении, касательном диаметру окружности расположения указанных инжекторов, перпендикулярных плите, при этом на выходе из этой полости, обращенной в топочную зону, установлен цилиндрический насадок с осевым лопаточным завихрителем, на выходе которого закреплен короткий конфузор - пережим, формирующий амбразуру горелки, во-вторых, кольцевая полость между промежуточным конусом и внутренней трубой разделена поперечной перегородкой на две части таким образом, что в передней части, противоположной топочной зоне, размещены и пристыкованы к перегородке инжекторы промежуточного контура и запальника со свечой, а за перегородкой в кольцевом промежутке между втулкой завихрителя и внутренней трубой установлен перфорированный выпускными отверстиями коллектор, тороидальная полость которого подключена посредством съемных патрубков к выходу из диффузоров инжекторов промежуточного контура, причем диаметральные размеры вышеуказанных внутренней трубы и газовода запальника должны обеспечивать между собой кольцевой промежуток, достаточный для размещения трубок ионизационного и фотодатчиков системы контроля пламени запальника горелки, а отношение протяженности газовода к его внутреннему диаметру от свечи зажигания до стабилизатора должно быть не более 5.