Способ определения прочности соединения тонкого покрытия с подложкой

Иллюстрации

Показать всеИзобретение относится к испытательной технике, предназначено для определения прочности соединения тонкого покрытия с подложкой, выполненных из слоев материалов различной твердости. Сущность: в покрытии, твердость которого больше твердости подложки, выполняют не менее двух параллельных надрезов глубиной, равной толщине покрытия. После выполнения надрезов в покрытии выделяют площадку, на которой выполняют дополнительные надрезы, перпендикулярные существующим с образованием дополнительных выделенных площадок в виде прямоугольных параллелепипедов с квадратным основанием или в виде цилиндров с окружностью у основания, диаметр которой составляет от 3,0 до 6,0 толщин покрытия, расстояние между надрезами выбирают от 3,0 до 6,0 толщин покрытия. Испытуемый образец закрепляют и прикладывают растягивающее усилие до разрушения соединения, а о прочности соединения слоев судят по напряженно-деформированному состоянию в момент разрушения соединения. Технический результат - повышение точности определения прочности соединения. 5 ил.

Реферат

Изобретение относится к испытательной технике, предназначено для определения прочности соединения тонкого покрытия с подложкой, выполненных из слоев материалов различной твердости, и позволяет повысить точность определения прочности соединения путем испытания образца с выделенными площадками в виде прямоугольных параллелепипедов с квадратным основанием и цилиндров с окружностью у основания с учетом напряженно-деформированного состояния в момент разрушения соединения.

Известен способ определения прочности соединения подложки и покрытия на срез, заключающийся в том, что в покрытии выполняют прорези глубиной, большей его толщины, вырезают площадку в покрытии, прикладывают нагрузку к вырезанной площадке и по величине отношения усилия среза к площади соединения судят о прочности соединения подложки с покрытием (ГОСТ 10885-85 «Сталь листовая горячекатаная двухслойная корозионно-стойкая. Технические условия», чертеж 1 Приложения, стр.12). Однако указанным способом невозможно определить прочность соединения подложки с тонким (менее 2,0 мм) покрытием. Кроме того, используя указанный способ невозможно определить прочность соединения по ширине испытуемого образца.

Известен также способ определения адгезионной прочности слоев комбинированных материалов, описанный в Авторском свидетельстве СССР №798558, G01N 19/04, опубл. в БИ №3 1981 г. и заключающийся в том, что со стороны более жесткого его слоя выполняют надрез глубиной, меньшей толщины этого слоя, испытуемый образец материала закрепляют, прикладывают усилие до разрушения образца, а об адгезионной способности судят по суммарной длине отслоения. Однако указанным способом невозможно количественно судить о прочности соединения покрытия с подложкой, особенно по ширине испытуемого образца.

Наиболее близким к заявляемому по технической сущности и достигаемому результату является способ определения прочности соединения покрытия с подложкой, описанный в Авторском свидетельстве СССР №1087840, G01N 19/04, опубл. в БИ №15 23.04.1984 г. и заключающийся в том, что со стороны покрытия выполняют параллельные поперечные надрезы до подложки, закрепляют образец и прикладывают растягивающее усилие до разрушения соединения между покрытием и подложкой. В процессе указанного способа определяют удлинение между надрезами при разрушении покрытия и общее удлинение подложки при ее разрыве. При этом о прочности соединения судят качественно - по отношению этих удлинений. Указанным способом невозможно количественно судить о прочности соединения покрытия с подложкой, в том числе по ширине испытуемого образца.

Известные способы не позволяют количественно судить о прочности соединения тонкого покрытия с подложкой, в том числе по ширине испытуемого образца.

При реализации способа по прототипу (Авторское свидетельство СССР №1087840) возникают существенные погрешности в определении удлинения между надрезами при отслоении тонкого покрытия. В этом случае возможна только качественная оценка прочности соединения тонкого покрытия с подложкой. Кроме того, не представляется возможным оценить количественно прочность соединения тонкого покрытия с подложкой.

Одной из возможных причин низкой точности определения прочности соединения покрытия с подложкой по известным способам является неудачная методика испытания и форма испытуемых образцов, а также отсутствие механизма количественной оценки прочности соединения тонкого покрытия с подложкой, в том числе по ширине испытуемого образца.

Основным техническим результатом, достигаемым при реализации заявляемого изобретения, является увеличение точности определения прочности соединения тонкого покрытия с подложкой.

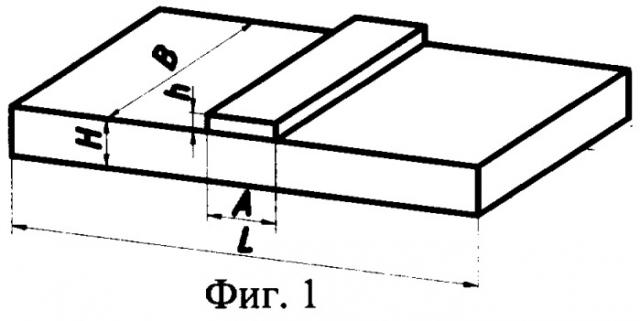

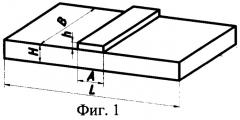

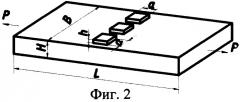

Указанный технический результат достигается за счет того, что после выполнения надрезов в покрытии, твердость которого больше твердости подложки, выделяют площадку (см. Фиг.1), на которой выполняют дополнительные надрезы, перпендикулярные существующим с образованием дополнительных выделенных площадок в виде прямоугольных параллелепипедов с квадратным основанием (см. Фиг.2) или в виде цилиндров с окружностью у основания (см. Фиг.3), диаметр которой составляет от 3,0 до 6,0 толщин покрытия, расстояние между надрезами выбирают от 3,0 до 6,0 толщин покрытия. При этом о прочности соединения покрытия с подложкой судят по напряженно-деформированному состоянию в момент разрушения соединения.

В качестве материала подложки использовали углеродистую сталь Ст3сп с модулем упругости Е=199000 МПа. В качестве материала покрытия использовали коррозионно-стойкую хромистую сталь 08Х13 с Е=215000 МПа. Схема сборки слоев соответствует схеме М+Т, т.е. покрытию мягкой подложки твердым покрытием.

Из биметаллического листа «Ст3сп+08Х13» общей толщиной 11 мм механическим способом вырезали образец длиной L=120 мм, шириной В=24 мм, с толщиной подложки Н=10 мм и толщиной покрытия h=1 мм. Co стороны более твердого покрытия из стали 08Х13 выполняли два параллельных надреза глубиной, равной толщине покрытия, получали таким образом выделенную площадку покрытия в виде прямоугольника А×В (см. Фиг.1). На этой выделенной площадке покрытия выполняли дополнительные надрезы, перпендикулярные существующим с образованием трех дополнительных выделенных площадок в виде прямоугольных параллелепипедов с квадратным основанием а×а (в данном случае А=а). Расстояние а между надрезами выбирали 6 мм (см. Фиг.2). Подготовленный таким образом образец закрепляли в захватах испытательной машины и прикладывали растягивающее усилие Р до разрушения соединения. Величину растягивающего усилия контролировали по приборам и датчикам испытательной машины. На первой стадии испытания величину растягивающего усилия подбирали таковой, чтобы она не превысила напряжения предела текучести менее твердой составляющей (подложки из стали Ст3сп) σ0.2≈300 МПа. В этом случае картина напряженно-деформированного состояния будет пропорциональной вплоть до напряжений 300 МПа, т.к. мы находимся в зоне действия закона Гука.

Для исследования напряженно-деформированного состояния биметаллического образца с выделенной площадкой покрытия (см. Фиг.2) в процессе испытания на растяжение использовали программный комплекс ANSYS v.5.7.1. В принципе не имеет значения, какой из программных продуктов используется для анализа напряженно-деформированного состояния биметаллического образца.

Ниже представлены результаты моделирования напряженно-деформированного состояния образца в рамках плоской задачи. Учитывая симметричность задачи, рассматривалась только правая половина образца.

В процессе моделирования напряженно-деформированного состояния к торцу образца прикладывалось условное растягивающее напряжение 1 МПа. Результаты исследования напряженно-деформированного состояния биметаллического образца с выделенной площадкой покрытия при действии условного напряжения 1 МПа даны в виде графического представления (см. Фиг.4). Здесь каждому оттенку изображения соответствует конкретный диапазон напряжений в элементах образца (подложки и покрытия), исходя из того, что к торцу прикладывается условное растягивающее напряжение 1 МПа (см. Фиг.4).

В рассматриваемой модели образца в качестве материала подложки использовали углеродистую сталь с модулем упругости Е=199000 МПа. В качестве материала покрытия использовали коррозионно-стойкую хромистую сталь с модулем упругости Е=215000 МПа.

Как видно из фиг.4, в зоне соединения выделенной площадки покрытия с подложкой имеют место существенные особенности напряженно-деформированного состояния по сравнению с равномерным распределением напряжений в остальном металле образца. Так, вдоль границы контакта покрытия с подложкой возникают напряжения среза, величина которых составляет от 30 до 60% от величины растягивающих напряжений в металле подложки. При этом средняя величина напряжений среза вдоль границы контакта составляет не менее 40% от величины растягивающих напряжений в металле подложки.

В процессе испытания все три выделенные площадки в виде прямоугольных параллелепипедов (см. фиг.2) отслоились при одинаковом растягивающем напряжении SХ=275 МПа (растягивающее усилие Р зафиксировано по приборам испытательной машины и пересчитано в напряжения в сечении образца (Н×В), т.е. SХ=P/(H×B).

Таким образом, на основании проведенных испытаний можно сделать вывод, что прочность соединения покрытия с подложкой (SXY - средняя величина напряжений среза вдоль границы контакта слоев) составляет SXY=SX×k=275×0,418196=115 МПа (коэффициент k=0,418196 взят согласно преобладающему оттенку изображения диапазона напряжений в зоне соединения покрытия с подложкой на фиг.4). В этом собственно и заключается идея того, что о прочности соединения покрытия с подложкой судят по напряженно-деформированному состоянию (в нашем случае мы анализируем графическое представление напряженно-деформированного состояния) в момент разрушения соединения. Для более точного определения преобладающего напряжения в зоне соединения слоев можно использовать не визуальный (по оттенку изображения) анализ, а программный (расчетный).

При этом отличительным признаком является то, что прочность соединения покрытия с подложкой выражена количественно, в отличие от имеющихся аналогов.

Следует отметить, что при испытании биметалла с покрытием менее 1 мм ни один из известных методов (кроме предлагаемого) не позволяет количественно контролировать прочность соединения покрытия с подложкой.

Для оценки достоверности и точности результатов количественных испытаний нами было проведено сравнительное исследование прочности соединения покрытия с подложкой с толщиной покрытия 5 мм по известной методике (метод испытания по ГОСТ 10885-85 согласно черт.1 Приложения) и по предлагаемой нами. В результате испытания трех образцов биметалла (одной партии) на срез по ГОСТ 10885-85 удалось установить количественно прочность соединения биметалла «Ст3сп+08Х13». Она составила S1 XY=90 МПа, S2 XY=155 МПа и S3 XY=165 МПа (среднее значение 136,67 МПа) для известного способа оценки прочности соединения покрытия с подложкой.

По предлагаемой методике при испытании трех образцов (из той же партии при h=5 мм, a=15 мм) с тремя выделенными (на каждом образце) площадками в виде прямоугольных параллелепипедов (фиг.2) прочность соединения слоев оказалась равной:

- для первого образца SA1 XY=140 МПа, SB1 XY=135 МПа и SC1 XY=140 МПа (данные по каждой из выделенных площадок покрытия А-В-С слева направо вдоль ширины образца на фиг.2);

- для второго образца SA2 XY=150 МПа, SB2 XY=144 МПа и SC2 XY=149 МПа;

- для третьего образца SA3 XY=13 9 МПа, SB3 XY=130 МПа и SC3 XY=137 МПа.

Достоверность полученных данных (прочности соединения слоев) оценивали по относительному разбросу (отклонению Δ1, Δ2 и Δ3) данных от среднего значения контролируемой величины, т.е. от Scp XY=(Sl XY+S2 XY+ S3 XY)/3. Среднее значение величины относительного отклонения (разброса) данных по каждой точке определяли по формуле ΔCP=(Δ1+Δ2+Δ3)/3, где Δ1=|S1 XY-SCP XY|/SCP XY, Δ2=|S2 XY-SCP XY|/SCP XY, Δ3=|S3 XY-SCP XY|/SCP XY.

Таким образом, чем меньше величина ΔCP, тем более достоверней получаемые данные, т.е. меньше разброс (отклонение) данных от средних значений.

В нашем случае, при испытании по ГОСТ 10885-85 SCP XY=(S1 XY+S2 XY+S3 XY)/3=(90+155+165)/3=136,67 МПа. Δ1=0,34; Δ2=0,13; Δ3=0,21. ΔCP=0,23.

По заявляемому способу для крайней левой выделенной площадки А SCP XY=(SA1 XY+SA2 XY+SA3 XY)/3=(140+150+139)/3=143,00 МПа. Δ1=0,021; Δ2=0,049; Δ3=0,028. ΔCP=0,033.

По заявляемому способу для центральной выделенной площадки В SCP XY=(SB1 XY+SB2 XY+SB3 XY)/3=(135+144+130)/3=136,33 МПа. Δ1=0,010; Δ2=0,056; Δ3=0,046. ΔCP=0,037.

По заявляемому способу для крайней правой выделенной площадки С SCP XY=(SC1 XY+SC2 XY+SC3 XY)/3=(140+149+137)/3=142,00 МПа. Δ1=0,014; Δ2=0,049; Δ3=0,035. ΔСР=0,032.

Таким образом, полученные результаты свидетельствуют о высокой достоверности предлагаемого способа определения прочности соединения покрытия с подложкой в отличие от известных. При этом ни одним из известных способов (кроме предлагаемого) не удалось определить прочность соединения покрытия с подложкой в биметалле с толщиной покрытия менее 2 мм, также не удалось количественно оценить прочность соединения покрытия с подложкой вдоль ширины испытуемого образца.

Предлагаемый способ позволил судить о распределении прочности соединения покрытия с подложкой по ширине образца. Так в центральной части образца (выделенная площадка В) прочность соединения несколько ниже, чем у крайних площадок А и С.

Следует отметить, что при наличии увеличенного количества выделенных площадок можно судить о распределении прочности соединения покрытия с подложкой по ширине образца с большей точностью, что в определенных случаях является необходимым, в частности, при испытании биметаллических изделий для ответственного назначения.

Максимальная точность испытаний при выбранных материалах подложки и покрытия будет достигнута при ширине выделенной площадки покрытия а, равной от 3,0 до 6,0 толщин h покрытия.

В этом случае использование образца с выделенной площадкой покрытия для испытания на растяжение с последующим разрушением соединения целесообразно и эффективно.

При ширине выделенной площадки плакирующего слоя а более 6,0 толщин h покрытия возникающих напряжений среза в процессе испытания явно недостаточно для того, чтобы разрушить соединение на выделенной площадке. В этом случае может произойти частичное отслоение покрытия у краев выделенной площадки, что не позволяет сделать достаточно достоверное заключение о прочности соединения. При этом растягивающая нагрузка Р оказывает влияние на образец в целом, т.е. фактически происходит испытание на разрыв плоского образца без возможности судить о прочности соединения слоев. Эффект частичного отслоения был нами подтвержден экспериментально при ширине площадки а более 6,0 толщин h покрытия.

При ширине выделенной площадки покрытия а менее 3,0 толщин h покрытия возникают существенные проблемы при формировании выделенной площадки малых размеров и площади, что приводит к снижению точности результатов испытания. Особенно существенны искажения результатов испытаний (при а менее 3,0 толщин h) в случае, если толщина покрытия менее 1 мм. Экспериментальные данные подтвердили существенное снижение точности испытаний при ширине выделенной площадки покрытия а менее 3,0 толщин h покрытия.

Для выполнения надрезов использовали механические способы (шлифование, строгание, фрезерование и др.). Для выполнения более точных надрезов при снятии особо тонких покрытий (менее 0,1 мм) возможно применение специальных способов (лазерный способ снятия пленок, снятие пленок химическим и электролитическим травлением и др.) выделения площадок по технологии изготовления электронных плат с микропленками (микропокрытиями) и др. методик. Это позволяет существенно снизить влияние самого процесса выполнения надрезов на погрешность испытаний.

Возможно также изготовление образцов с многочисленными площадками в виде выделенных цилиндров, равномерно распределенных по поверхности. По мере разрушения соединения отдельных выделенных площадок также можно судить о неравномерности прочности соединения покрытия с подложкой по ширине биметаллической полосы.

Ниже приводим результаты исследований прочности соединения покрытия с подложкой путем испытания образца с выделенными площадками в виде цилиндров с окружностью у основания.

Использование выделенных площадок в виде цилиндров с окружностью у основания обусловлено специфичным (наиболее благоприятным) напряженно-деформированным состоянием в зоне соединения выделенной площадки покрытия с подложкой (см. Фиг.5). Так, вдоль границы контакта покрытия с подложкой (по окружности) возникают напряжения среза, равномерно распределенные вдоль всей границы, что выгодно отличает выделенные площадки в виде цилиндров от выделенных площадок в виде прямоугольных параллелепипедов с квадратом у основания.

В качестве исходных материалов подложки также использовали углеродистую сталь Ст3сп с модулем упругости Е=199000 МПа. В качестве материала покрытия использовали коррозионно-стойкую хромистую сталь 08Х13 с модулем упругости Е=215000 МПа. Схема сборки слоев соответствует схеме М+Т, т.е. схеме с нанесением на мягкую подложку твердого покрытия.

Из биметаллического листа «Ст3сп+08Х13» общей толщиной 11 мм механическим способом вырезали образец длиной L=120 мм, шириной В=24 мм, с толщиной подложки Н=10 мм и толщиной покрытия h=1 мм. Co стороны более твердого покрытия из стали 08Х13 выполняли два параллельных надреза глубиной, равной толщине покрытия. Получали таким образом выделенную площадку покрытия в виде прямоугольника А×В (см. Фиг.1). На этой выделенной площадке покрытия выполняли дополнительные надрезы, перпендикулярные существующим с образованием трех дополнительных выделенных площадок в виде прямоугольных параллелепипедов с квадратным основанием a×a (в данном случае А=а). Расстояние а между надрезами выбирали 6 мм (см. Фиг.2). Далее, одним из известных способов площадки в виде прямоугольных параллелепипедов обрабатывали и получали из них площадки в виде цилиндров с окружностью (⊘=а=6 мм) у основания (см. фиг.3). Подготовленный таким образом образец закрепляли в захватах испытательной машины и прикладывали растягивающее усилие Р до разрушения соединения. Величину растягивающего усилия контролировали по приборам и датчикам испытательной машины. Образец с выделенными площадками в виде цилиндров с окружностью у основания можно подготавливать и другими известными способами.

Для исследования напряженно-деформированного состояния биметаллического образца с выделенной площадкой покрытия (см. Фиг.3) в процессе испытания на растяжение также использовали программный комплекс AN-SYS v.5.7.1.

Ниже представлены результаты моделирования напряженно-деформированного состояния образца с выделенными площадками в виде цилиндров с окружностью у основания.

В процессе моделирования напряженно-деформированного состояния к торцу образца, как и в предыдущем случае, прикладывалось условное растягивающее напряжение 1 МПа. Результаты исследования напряженно-деформированного состояния биметаллического образца с выделенной площадкой покрытия в виде цилиндра с окружностью у основания при действии условного напряжения 1 МПа даны в виде графического представления (см. фиг.5). Каждому оттенку изображения соответствует диапазон напряжений в элементах образца (подложки и покрытия), исходя из того, что к торцу прикладывается условное напряжение 1 МПа. В данном случае для большей иллюстративности образец и распределение напряжений представлены в изометрии.

В рассматриваемой модели образца, как и в предыдущем случае, в качестве материала подложки использовали углеродистую сталь с модулем упругости Е=199000 МПа. В качестве материала покрытия использовали коррозионно-стойкую хромистую сталь с модулем упругости Е=215000 МПа.

Как видно из фиг.5, в зоне соединения выделенной площадки покрытия с подложкой имеют место существенные особенности напряженно-деформированного состояния по сравнению с равномерным распределением напряжений в остальном металле образца.

По вышеописанной методике изготовленный образец с тремя выделенными площадками в виде цилиндров с окружностью у основания (см. фиг.3) подвергли испытанию, при котором прочность соединения покрытия с подложкой (средняя величина напряжений среза вдоль границы контакта покрытия с подложкой) оказалось равной SXY=110 МПа.

Как и в предыдущем случае, для оценки точности результатов испытаний нами было проведено сравнительное исследование прочности соединения покрытия с подложкой с толщиной покрытия 5 мм по известной методике (метод испытания по ГОСТ 10885-85 согласно черт.1 Приложения) и по методике, предлагаемой нами, т.е. с использованием образцов с выделенными площадками в виде цилиндров с окружностью у основания. В результате испытания трех образцов биметалла (одной партии) на срез по ГОСТ 10885-85 ранее удалось установить количественно прочность соединения биметалла «Ст3сп+08Х13». Она составила S1 XY=90 МПа, S2 XY=155 МПа и S3 XY=165 МПа (среднее значение 136,67 МПа) для известных способов оценки прочности соединения покрытия с подложкой. По предлагаемой методике при испытании трех образцов (из той же партии при h=5 мм, ⊘=15 мм) с тремя выделенными (на каждом образце) площадками в виде цилиндров с окружностью у основания (фиг.3) прочность соединения покрытия с подложкой оказалась равной:

- для первого образца SA1 XY=145 МПа, SB1 XY=130 МПа и SC1 XY=145 МПа (данные по каждой из выделенных площадок покрытия А-В-С слева направо вдоль ширины образца на фиг.3);

- для второго образца SA2 XY=140 МПа, SB2 XY=127 МПа и SC2 XY=143 МПа;

- для третьего образца SA3 XY=143 МПа, SB3 XY=126 МПа и SC3 XY=132 МПа.

В нашем случае, при испытании по ГОСТ 10885-85 SCP XY=136,67 МПа. Δ1=0,34; Δ2=0,13; Δ3=0,21. ΔСР=0,23.

По заявляемому способу для крайней левой выделенной площадки А SCP XY=(SA1 XY+SA2 XY+SA3 XY)/3=(145+140+143)/3=142,67 МПа. Δ1=0,016; Δ2=0,019; Δ3=0,002. Δ3=0,012.

По заявляемому способу для центральной выделенной площадки В SCP XY=(SB1 XY+SB2 XY+SB3 XY)/3=(130+127+126)/3=127,67 МПа. Δ1=0,026; Δ2=0,003; Δ3=0,005. ΔCP=0,011.

По заявляемому способу для крайней правой выделенной площадки С SCP XY=(SC1 XY+SC2 XY+SC3 XY)/3=(145+143+132)/3=140,00 МПа. Δ1=0,035; Δ2=0,021; Δ3=0,057. ΔCP=0,023.

Таким образом, полученные результаты свидетельствуют о высокой достоверности предлагаемого способа определения прочности соединения покрытия с подложкой. При этом испытания образца с выделенными площадками в виде цилиндров показали более достоверные результаты по сравнению с образцом, у которого выделенные площадки представлены в виде прямоугольных параллелепипедов. Этот эффект достигнут за счет специфики благоприятного распределения напряжений среза по границе раздела покрытия с подложкой в процессе испытаний (см. фиг.5).

Предлагаемый способ позволил судить о распределении прочности соединения покрытия с подложкой по ширине образца. Так, в центральной части образца прочность соединения несколько ниже, чем у крайних площадок.

Предварительный анализ картины напряженно-деформированного состояния образца, в котором были приняты в качестве подложки менее пластичный (твердый) материал (коррозионно-стойкая хромистая сталь) и в качестве тонкого покрытия более пластичный (мягкий) материал показал бесперспективность метода испытания образца с выделенной площадкой покрытия. Без существенных концентраций напряжений среза на границе раздела слоев (покрытия с подложкой) разрушить соединение при такой схеме нагружения образца представляется весьма проблематичным.

Таким образом, исследования параметров контроля прочности соединения покрытия с подложкой по заявленному способу показали, что при испытании биметаллического образца на прочность соединения подложки с относительно толстым покрытием, он находится на уровне известных аналогов. А по показателям достоверности полученных результатов превосходит их за счет увеличения точности определения прочности соединения тонкого покрытия с подложкой при указанном в формуле изобретения соотношении расстояния между надрезами и формой выделенных площадок покрытия, а также за счет анализа напряженно-деформированного состояния в момент разрушения соединения.

Способ определения прочности соединения тонкого покрытия с подложкой, заключающийся в том, что в покрытии выполняют не менее двух параллельных надрезов глубиной, равной толщине покрытия, испытуемый образец закрепляют и прикладывают растягивающее усилие до разрушения соединения, отличающийся тем, что после выполнения надрезов в покрытии, твердость которого больше твердости подложки, выделяют площадку, на которой выполняют дополнительные надрезы, перпендикулярные существующим с образованием дополнительных выделенных площадок в виде прямоугольных параллелепипедов с квадратным основанием или в виде цилиндров с окружностью у основания, диаметр которой составляет от 3,0 до 6,0 толщин покрытия, расстояние между надрезами выбирают от 3,0 до 6,0 толщин покрытия, а о прочности соединения покрытия с подложкой судят по напряженно-деформированному состоянию в момент разрушения соединения.