Способ производства композитного материала ядерного топлива, состоящего из агрегатов (u,pu)o2 диспергированных в матриксе uo2

Иллюстрации

Показать всеНастоящее изобретение относится к способу производства композитного материала, состоящего из агрегатов смеси UO2 и PuO2, диспергированных в матриксе UO2. Данный способ содержит следующие этапы. 1. Сухой совместный помол порошка UO2 и порошка PuO2 (порошок PuO2 может быть полностью или частично заменен отсортированным переработанным порошком, состоящим из смеси оксидов (U, Pu)O2) для получения однородной исходной смеси. 2. Уплотнение исходной смеси для получения сцепленных агрегатов. 3. Просеивание агрегатов с получением размеров в диапазоне 20-350 мкм. 4. Разбавление просеянных агрегатов в матриксе UO2 для получения смеси порошков. 5. Таблетирование смеси порошков. 6. Обжиг полученных таблеток для получения композитного материала. Такой материал ядерного топлива обладает улучшенными свойствами высвобождения газообразных продуктов распада. 13 з.п. ф-лы, 4 ил.,1 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу производства композитного материала ядерного топлива, содержащего агрегаты из смеси перемолотых порошков UO2 и PuO2, диспергированные в матриксе UO2, предпочтительно, обедненном изотопом урана 235U.

Данный композитный материал после обжига обладает микроструктурой типа керамика-керамика (CERCER), содержащей относительно сферические калиброванные агрегаты твердого раствора (U, Pu)O2, диспергированные в матриксе UO2.

Такой материал ядерного топлива обладает улучшенными свойствами высвобождения газообразных продуктов распада.

Уровень техники

Топливо типа МОХ (смешанные окислы) в настоящее время производят в промышленных масштабах с использованием процесса, известного как MIMAS (тонкоизмельченная основная смесь). Этот процесс включает последовательное выполнение этапов помола окислов урана и плутония, этап растворения полученных порошков (исходная смесь) в окисле урана (UO2) на этапе обжига.

Топливо типа МОХ, получаемое в результате этого процесса, имеет двухфазную структуру, одну фазу (U, Pu)O2, состоящую из твердых растворов с содержанием Pu/U+Pu, которое может изменяться в диапазоне от 30 до 5% Pu, и фазу UO2. Фаза (U, Pu)O2 присутствует либо в форме агрегата, либо в форме "нитей", формирующих непрерывную сетку в структуре топлива.

При облучении этого топлива образуется значительное количество газообразных продуктов распада в зонах, несущих плутоний, которые расположены на коротких расстояниях (7-9 мкм) и затем диффундируют через матрикс UO2, после чего выходят за пределы топлива.

Улучшение материала состоит в усилении выраженности двухфазного характера данного топлива с целью усиления характеристик материала изолирования зон, несущих плутоний, в матриксе UO2, действующих как барьер для удержания газообразных продуктов распада.

Сущность изобретения

Настоящее изобретение направлено, в частности, на способ производства композиционного материала, состоящего из сцепленных агрегатов смеси перемолотых порошков UO2 и PuO2, диспергированных в матриксе UO2, что позволяет получить материал с ограниченным высвобождением газообразных продуктов распада.

Сцепленные агрегаты получают в соответствии с настоящим изобретением либо с использованием способа механического гранулирования, либо в результате прокаливания исходной смеси UO2 и PuO2.

Способ в соответствии с настоящим изобретением включает следующие этапы: сухой совместный помол порошка UO2 и порошка PuO2 для получения однородной первичной смеси, уплотнение первичной смеси для получения сцепленных агрегатов смеси UO2 и PuO2, просеивание агрегатов для отбора по размеру в диапазоне от 20 до 350 мкм, разбавление просеянных агрегатов в матриксе UO2 для получения смеси порошков, таблетирование смеси порошков и обжиг полученных таблеток для получения композитного материала.

Способ в соответствии с настоящим изобретением позволяет изолировать делящийся материал, содержащий агрегаты, несущие плутоний, из калиброванных молотых порошков UO2 и PuO2 и равномерно распределять их в матриксе ядерного топливного сырья, состоящего из UO2.

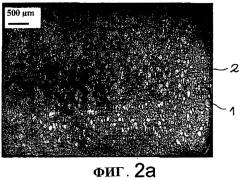

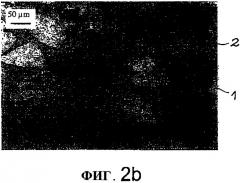

На прилагаемых фигурах 2а), 2b) и 3 представлены три фотографии микроструктуры обожженных композитных материалов, состоящих из предварительно прокаленных или гранулированных агрегатов (метка 1) из (U, Pu)02, диспергированных в матриксе UO2 (метка 2).

В соответствии с настоящим изобретением основная смесь UO2 и PuO2, предпочтительно, содержит UO2 в диапазоне 60-90 мас.% и PuO2 в диапазоне от 40 до 10 мас.% от общей массы смеси, предпочтительно 75 мас.% UO2 и 25 мас.% PuO2. Масса PuO2 полностью или частично может быть заменена отсортированными и переработанными порошками, состоящими из смеси окислов (U, Pu)O2.

В соответствии с первым вариантом выполнения настоящего изобретения этап уплотнения для получения сцепленных агрегатов может включать следующие этапы: прессование равномерной первичной смеси под давлением в диапазоне 150-600 МПа для формирования заготовки, измельчение сформированной заготовки для получения гранул и придание гранулам сферической формы.

Этот первый вариант выполнения настоящего изобретения включает механическое гранулирование прессованной исходной смеси. В результате такого уплотнения обеспечивается достаточная сила сцепления агрегатов, которые могут сохранять свои свойства в ходе последующих этапов разбавления и таблетирования в соответствии со способом настоящего изобретения. Смесь может быть спрессована с использованием одноосного пресса с однократным или двойным действием. Прессование, предпочтительно, выполняют под давлением 300 МПа. Измельчение можно осуществлять с использованием любых известных соответствующих средств, например, с помощью промышленной дробилки. Гранулам, например, может быть придана сферическая форма посредством простого самоистирания измельченных продуктов, например, в смесителе типа TURBULA (зарегистрированный товарный знак) (колебательно-вращательный миксер-шейкер).

В соответствии со вторым вариантом выполнения настоящего изобретения уплотнение первичной смеси можно осуществлять с использованием тепловой обработки, в ходе которой первичную смесь прокаливают при температуре 1000-1400°С, предпочтительно, при температуре 1000°С. Уплотняемая первичная смесь представляет собой смесь UO2 и PuO2, полученную при совместном перемалывании. В результате прокаливания в исходной смеси создается достаточная степень сцепления так, что смесь сохраняет свои свойства в ходе выполнения последующих этапов разбавления и таблетирования, в соответствии со способом настоящего изобретения, сохраняя высокую степень сферичности. Тепловую обработку, предпочтительно, проводят в увлажненной или неувлажненной атмосфере, состоящей из 95 об.% аргона и 5 об.% водорода. В случае увлажнения атмосферы тепловой обработки ее увлажнение, предпочтительно, проводят при отношении парциальных давлений в диапазоне от 50 до 20.

Просеивание можно выполнять с использованием сита из нержавеющей стали с размером ячейки в диапазоне 20-350 мкм, предпочтительно, в диапазоне 125-350 мкм. В результате просеивания получают сцепленные агрегаты, которые могут иметь размер (диаметр) в диапазоне 20-350 мкм, предпочтительно в диапазоне 125-350 мкм.

Разбавление агрегатов в матриксе UO2 можно выполнять, например, с использованием способа механического перемешивания. Такая обработка, предпочтительно, не разрушает агрегаты. Агрегаты можно разбавлять в матриксе UO2 с концентрацией 20-35 об.% от общего объема полученной сырой смеси, предпочтительно, с концентрацией 20 об.% от общего объема сырой смеси. При использовании таких количественных соотношений можно получить композитный материал, предпочтительно, содержащий от 2,1 до 9,45% окисла плутония.

В соответствии с настоящим изобретением таблетирование можно проводить с помощью одноосного гидравлического пресса, например, под давлением 500 МПа.

В соответствии с настоящим изобретением этап обжига можно осуществлять при температуре приблизительно 1700°С. Его можно проводить в обжиговой печи с использованием теплового цикла, содержащего следующие последовательно выполняемые этапы:

повышение температуры со скоростью 200°С/час, выдержка при температуре приблизительно 1700°С и

охлаждение со скоростью приблизительно 400°С/час до температуры 1000°С, и далее в соответствии с инерцией печи.

Этап обжига, предпочтительно, выполняют в увлажненной или неувлажненной атмосфере, состоящей из 95 об.% аргона и 5 об.% водорода. При увлажнении атмосферы обжига ее, предпочтительно, увлажняют с отношением парциальных давлений в диапазоне от 50 до 20.

Другие характеристики и преимущества настоящего изобретения будут очевидны из следующих примеров, которые, конечно, приведены для иллюстрации настоящего изобретения, а не для его ограничения, со ссылкой на прилагаемые чертежи.

Краткое описание чертежей

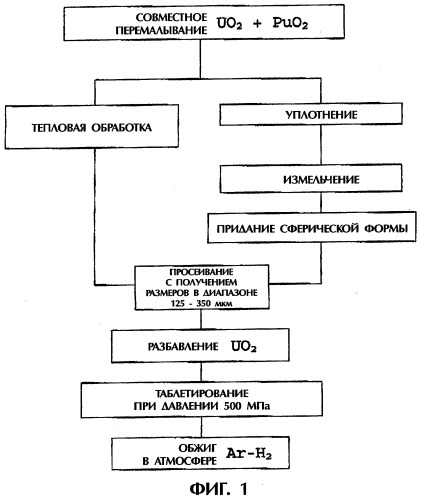

На фигуре 1 представлена схема последовательности выполнения операций различных этапов способа производства композитного материала в соответствии с настоящим изобретением.

На фигуре 2а) представлена фотография микроструктуры, полученной в результате процесса механического гранулирования в соответствии с настоящим изобретением с увеличением × 20, после 4 часов обжига при температуре 1700°С в неувлажненной атмосфере, состоящей из 95% аргона - 5% H2, композитного материала CERCER, содержащего 20 об.% агрегатов 75% UO2-25% PuO2, гранулированных после прессования под давлением 300 МПа (изображение получено с помощью оптического микроскопа), и на фигуре 2b) показана фотография материала, представленного на фигуре 2а), с увеличением × 200.

На фигуре 3 представлена фотография микроструктуры композитного материала, состоящего из агрегатов (U, Pu)O2 твердого раствора, диспергированных в матриксе UO2, при концентрации 20 об.% агрегатов, уплотненных в результате тепловой обработки при температуре 1000°С, по способу в соответствии с настоящим изобретением.

Сведения, подтверждающие возможность осуществления изобретения

Последовательность выполнения различных этапов способа производства обожженных композитных материалов, состоящих из агрегатов (U, Pu)O2 твердых растворов, диспергированных в матриксе UO2, по способу в соответствии с настоящим изобретением представлена на схеме последовательности выполнения операций, изображенной на фигуре 1.

Пример 1: сухой одновременный помол порошков PuO2 и UO2

Различные смеси порошков однородного матрикса двуокиси урана и плутония, получаемые с использованием способов, известных из данного уровня техники, были получены с пропорциями порошков в диапазонах от 60 до 90 мас.% UO2 и от 40 до 10 мас.% PuO2 по отношению к общей массе смеси.

Эти смеси были приготовлены путем сухого одновременного помола исходных порошков в цилиндре, вращающемся со скоростью 48 оборотов в минуту, в течение 6 часов. В качестве средства измельчения использовали шары из металлического урана. При этом не использовались какие-либо органические формующие поры или смазывающие добавки.

Пример 2: прессование исходной смеси при механическом гранулировании

В данном примере иллюстрируется первый вариант выполнения этапа уплотнения агрегатов по способу в соответствии с настоящим изобретением.

Одну из основных смесей, содержащую 25 об.% PuO2, полученной по примеру 1, прессовали в различных тестах с различным давлением гранулирования в диапазоне от 0 (неспрессованный порошок, полученный в результате совместного перемола) до 600 МПа с использованием одноосевого пресса однократного действия.

Полученные таким образом заготовки затем измельчали вручную в агатовой ступе, и частицам измельченного полученного продукта придавали сферическую форму путем самоистирания в бутылке Pyrex (торговое обозначение) с круглым дном в цилиндре мельницы, вращающемся со скоростью 48 оборотов в минуту, в течение полутора часов.

Пример: уплотнение первичной смеси путем тепловой обработки

В этом примере иллюстрируется второй вариант выполнения этапа прессования агрегатов по способу в соответствии с настоящим изобретением.

Тепловую обработку применяли к одной из основных смесей, содержащей 25 об.% PuO2, полученной в примере 1, в потоке неувлажненной смеси из 95% аргона и 5% Н2.

Используемый тепловой цикл соответствовал подъему температуры со скоростью 200°С/час до температуры 1000, 1200 или 1400°С, после чего без выдержки следовало охлаждение со скоростью 400°С/час до окружающей температуры.

Такая обработка для уплотнения позволяла получить уплотненные агрегаты с высокой степенью сферичности для каждой смеси UO2 и PuO2.

Пример 4: просеивание агрегатов

Агрегаты, полученные в примерах 2 и 3, просеивали с использованием сита из нержавеющей стали с размером ячеек в диапазоне 125-250 мкм.

Пример 5: разбавление просеянных агрегатов в матриксе UO2

После механического гранулирования или теплового уплотнения агрегаты, несущие плутоний, смешали с порошком UO2 в течение 1 часа 30 минут в бутылке с круглым дном, установленной на приводные валки измельчающего устройства, вращающегося со скоростью 46 оборотов в минуту.

Пример 6: таблетирование исходной смеси

Придание формы композитным материалам путем таблетирования осуществляли с использованием одноосевого пресса с однократньм действием, который работал при давлении 500 МПа. После формования двух цилиндров композита регулярно прессовали таблетку из стеарата цинка для обеспечения смазки матрицы пресса. Получаемые образцы имели форму цилиндра диаметром приблизительно 7 мм и высотой приблизительно 9 мм.

Пример 7: обжиг таблеток, полученных в примере 6, для формирования композитного материала

Образцы, помещенные в обжиговый ящик, обжигали в конусной печи Degussa (торговое обозначение). Использовали следующий тепловой цикл: повышение температуры со скоростью 200°С/час; выдержка в течение 4 часов при температуре 1700°С; охлаждение со скоростью 400°С/час до температуры 1000°С, затем в соответствии с инерцией охлаждения выключенной печи до уровня окружающей температуры.

Различные композитные материалы обжигали в восстановительной атмосфере, состоящей из потока неувлажненной смеси из 95% аргона и 5% водорода. Уровень остаточной влажности, составлявший приблизительно 100 промилле, измеряли в отходящих из печи газах при окружающей температуре. Это соответствует потенциалу кислорода, ΔG° при температуре 1700°С на уровне 478 кДж/моль O2.

Характеристики используемых агрегатов UO2-PuO2 и полученных композитов CERCER представлены в следующей таблице 1.

| Таблица 1 | |||||||||

| ХАРАКТЕРИСТИКИ АГРЕГАТОВ | ХАРАКТЕРИСТИКИ | ||||||||

| Тест№ | Мас.% PuO2 | Давление прессования (МПа) | Температура прокаливания (°С) | Насыпная плотность сырой смеси (г/см3) | Объем фракции агрегата | Мас.% PuO2 | Насыпная плотность сырой смеси (г/см3) | Насыпная плотность обожженного продукта (г/см2) | |

| Гранулирование | 1 | 10 | 300 | нет | 6,8 | 20,2 | 2,1 | 6,5 | 10,5 |

| 2 | 25 | 300 | нет | 6,9 | L 19,9 | 5,3 | 6,5 | 10,5 | |

| 3 | 40 | 300 | нет | 7,0 | 20,5 | 8,6 | 6,5 | 10,5 | |

| 4 | 25 | 600 | нет | 7,3 | 25,6 | 7,35 | 6,5 | 10,5 | |

| 5 | 25 | 300 | нет | 6,9 | 35,7 | 9,45 | 6,6 | 10,5 | |

| Сравнительный образец | 6 | 25 | нет | нет | 5,4 | 25,0 | 5,2 | 6,6 | 10,5 |

| Тепловая обработка | 7 | 25 | нет | 1000 | 7,3 | 18,5 | 4,9 | 6,5 | 10,5 |

| 8 | 25 | нет | 1200 | 8,0 | 20,2 | 5,6 | 6,5 | 10,5 | |

| 9 | 25 | нет | 1400 | 9,6 | 20,1 | 6,2 | 6,6 | 10,2 |

Продукты, полученные после обжига, имели микроструктуру такого типа, как представлена на фигурах 2а), 2b) и 3. Относительно правильное распределение агрегатов, несущих плутоний (белые пятна на фотографиях), в матриксе показывает, что способ приготовления продукта в соответствии с настоящим изобретением, удовлетворяет требованию получения композитного материала из отдельных агрегатов, окружающих весь окисел металла. С учетом выбранного процесса разбавления, как описано в примере 5, приведенном выше, композитный материал, представляющий требуемое качество, может быть получен только, если используемые агрегаты, несущие плутоний (UO2 PuO2), имеют достаточную силу сцепления для сохранения их целостности в ходе этого этапа выполнения способа.

Полученные результаты показали, что агрегаты, приготовленные в соответствии с настоящим изобретением с использованием механического гранулирования или термически уплотненные при температуре 1000°С проявляют свойства, требуемые для производства композитных материалов.

1. Способ изготовления композитного материала, состоящего из агрегатов смеси измельченных порошков UO2 и PuO2, диспергированных в матриксе UO2, содержащий следующие этапы: сухой совместный помол порошка UO2 и порошка PuO2, причем порошок PuO2 может быть полностью или частично заменен отсортированным переработанным порошком, состоящим из смеси оксидов (U, Pu)O2 для получения однородной исходной смеси; уплотнение исходной смеси для получения сцепленных агрегатов смеси UO2-PUO2; просеивание агрегатов с получением размеров в диапазоне от 20 до 350 мкм; разбавление просеянных агрегатов в матриксе UO2 для получения смеси порошков; таблетирование смеси порошков и обжиг полученных таблеток для получения композитного материала.

2. Способ по п.1, в котором этап уплотнения смеси для получения сцепленных агрегатов содержит следующие этапы: прессование однородной исходной смеси под давлением в диапазоне 150-600 МПа для формования заготовки, измельчение сформованной заготовки для получения гранул и придание гранулам сферической формы.

3. Способ по п.2, в котором прессование смеси выполняют под давлением 300 МПа.

4. Способ по п.1, в котором уплотнение первичной смеси для получения сцепленных агрегатов выполняют с использованием тепловой обработки первичной смеси при температуре 1000-1400°С.

5. Способ по п.4, в котором уплотнение первичной смеси для получения сцепленных агрегатов выполняют с использованием тепловой обработки первичной смеси при температуре 1000°С.

6. Способ по п.4 или 5, в котором тепловую обработку для уплотнения выполняют в увлажненной или неувлажненной атмосфере из 95 об.% аргона и 5 об.% водорода.

7. Способ по п.1, в котором размер просеянных сцепленных агрегатов находится в диапазоне от 20 до 350 мкм.

8. Способ по п.1, в котором первичная смесь UO2 и PuO2 состоит из 60-90 мас.% UO2 и от 40 до 10 мас.% PuO2 по отношению к общей массе смеси.

9. Способ по п.1, в котором исходная смесь UO2 и PuO2 состоит из 75 мас.% UO2 и 25 мас.% PuO2 по отношению к общей массе смеси.

10. Способ по п.1, в котором просеянные сцепленные агрегаты разбавляют в матриксе UO2 с концентрацией 20-35 об.% по отношению к общему объему полученной смеси порошка.

11. Способ по п.1, в котором просеянные сцепленные агрегаты разбавляют в матриксе UO2 при концентрации 20 об.% по отношению к общему объему смеси порошка.

12. Способ по п.1, в котором таблетирование выполняют с использованием одноосного гидравлического пресса.

13. Способ по п.1, в котором этап обжига выполняют при температуре приблизительно 1700°С.

14. Способ по п.1, в котором этап обжига выполняют в печи с использованием следующего теплового цикла, содержащего следующие последовательные этапы: повышение температуры со скоростью 200°С/ч, выдержка при температуре приблизительно 1700°С и охлаждение со скоростью приблизительно 400°С/ч до температуры 1000°С, затем охлаждение с использованием инерции печи, в котором этап обжига предпочтительно выполняют в увлаженной или неувлажненной атмосфере, содержащей 95 об.% аргона и 5 об.% водорода.