Способ определения стойкостных параметров режущего инструмента

Иллюстрации

Показать всеИзобретение относится к области обработки материалов на станках-автоматах и автоматических линиях. При резании регистрируют сигнал акустической эмиссии, прошедший через акустический тракт, формируют сигнал об износе инструмента, далее сигнал подают на вычислительный центр, при прохождении которого сигнал раскладывают на спектр мощности, и по величине мощности колебания неизношенной и изношенной вершины режущего инструмента судят о его состоянии. Предварительно производят обучение акустического тракта, для чего сравнивают величины колебания на каждой частоте с величиной спектра мощности волнового приемника при генерировании колебания на вершину режущего инструмента, определяют масштабный коэффициент как отношение мощности генерируемого сигнала к мощности сигнала, снимаемого с резонатора и затем в процессе резания для получения восстановленного сигнала колебания вершины умножают масштабный коэффициент на величину мощности сигнала, снимаемого с резонатора при резании для каждой составляющей спектра мощности колебания исполнительного органа. Увеличивается точность и стабильность сигнала. 2 ил.

Реферат

Изобретение относится к определению стойкостных параметров подвижного режущего инструмента при обработке на станках-автоматах и автоматических линиях.

Известен способ определения степени износа стационарного режущего инструмента, заключающийся в регистрации и анализе сигнала виброакустической эмиссии, формировании сигнала об износе и оценке последнего по соотношению уровней сигнала, соответствующих изношенному и неизношенному инструменту /Патент США №3694637, кл. G 01 N 19/02, 1970/.

Наиболее близким по технической сущности к заявленному изобретению является способ определения стойкостных параметров режущего инструмента, заключается в том, что осуществляют резание, регистрируют спектр виброакустической эмиссии, формируют сигнал об износе инструмента, выделяют низко- и высокочастотную составляющие, по соотношении которых судят об износе инструмента /Уэлер и др. Определение износа инструмента по уровню звука при токарной обработке. - Труды американского общества инженеров механиков. Сер. В. Конструирование и технология машиностроения, 1969, №3, (прототип)/.

Недостаток известных способов состоит в их невысокой точности. При прохождении сигнала от зоны резания до места съема сигнал претерпевает определенные изменения, связанные с появлением нежелательных помех.

Технический результат изобретения - увеличение точности и стабильности сигнала. Указанный технический результат достигается с помощью заявленного изобретения, согласно которому регистрируют сигнал акустической эмиссии, прошедший через предварительно обученный акустический тракт, формируют сигнал об износе инструмента, подают на вычислительный центр, при прохождении которого сигнал раскладывают на спектр мощности, амплитуду колебания на каждой частоте, сравнивают с величиной спектра мощности волнового приемника при генерировании колебания на вершину режущего инструмента во время обучения, находят масштабный коэффициент, умножают его на величину мощности колебания исполнительного органа при генерировании колебания на вершину режущего инструмента во время обучения системы. Аналогичным образом поступают с каждой составляющей спектра мощности, из полученных составляющих формируют восстановленный сигнал, который представляет собой сигнал колебания режущего инструмента и по величине мощности колебания вершины неизношенного и изношенного вершины режущего инструмента судят о его состоянии, при этом масштабный коэффициент определяют как отношение мощности генерируемого сигнала к мощности сигнала, снимаемого с резонатора

где К - масштабный коэффициент; Мг - мощность генерируемого сигнала, Мр - мощность снимаемого сигнала с резонатора при генерировании на зону резания сигнала АЭ.

где Мв - мощность восстановленного сигнала, Мрез - мощность снимаемого сигнала АЭ с резонатора при резании.

Отличительным признаком заявляемого способа является то, что для определения состояния режущего инструмента используют аналог сигнала, снятого с вершины режущего инструмента и прошедшего через акустический тракт, предварительно обученный различать мощности механических колебаний изношенного и неизношенного инструмента.

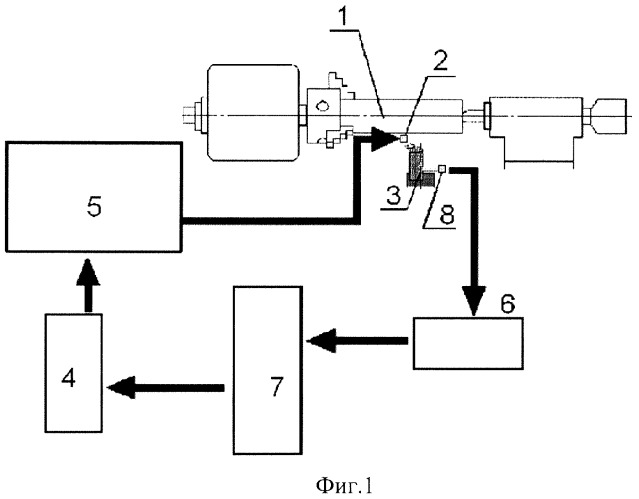

Сущность изобретения поясняется чертежами, где

на фиг.1 - стенд для обучения системы по распространению волны по акустическому тракту;

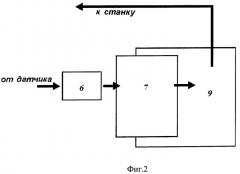

фиг.2 - движение информации от датчика к управляющему органу станка.

На чертежах номерами обозначено:

1 - деталь;

2 - магнитострикционный преобразователь;

3 - режущий инструмент;

4 - аналоговый цифровой преобразователь;

5 - генератор звуковых волн;

6 - плата сбора данных аналогового цифрового преобразователя;

7 - ПЭВМ;

8 - пьезокерамический преобразователь, установленный на волновом приемнике;

9 - система ЧПУ.

В осуществлении способа определения стойкостных параметров режущего инструмента используют восстановление сигнала акустической эмиссии посредством предварительно обученной системы с помощью специального стенда, приведенного на фиг.1. Обучение системы происходит при генерировании на зону резания колебания с помощью магнитострикционного преобразователя, который преобразует электрические колебания в механические исполнительного органа, передаваемые через втулку на вершину режущего инструмента. Частота и мощность электрических колебаний задается генератором звуковых импульсов. Образованные акустические волны, проходя через акустический тракт измерительной системы, проходят на волновой приемник, где с помощью пьезокерамического преобразователя преобразуются в электрическую форму сигнала, и далее через блок аналоговой фильтрации и плату сбора данных передаются на ПЭВМ для последущей обработки. Сигнал, снятый с пьезокерамического преобразователя, сравнивается со спектром мощности колебания исполнительного органа магнитострикционного датчика. В процессе записи данных спектра мощности входного и выходного сигналов происходит обучение акустическо тракта.

Магнитострикционный преобразователь устанавливается непосредственно в зону резания и должен имитировать волны, генерируемые процессом резания. Однако в данном случае волны имеют вполне определенные показания колебания, когда спектр мощности, генерируемый процессом резания, невозможно измерить. Система должна быть замкнута во время эксперимента, т.е. вершина резца должна с натягом касаться обрабатываемой детали.

Крепление датчика необходимо производить точечно, иначе при креплении датчика по плоскости волна будет двигаться в одном направлении, перпендикулярном к плоскости соприкосновения датчика с режущим инструментом, и может сниматься только с плоскости напротив плоскости приложения датчика. При точечном креплении датчика волна имеет сферическое распространение волны и может достигнуть любой точки системы. Для передачи колебания в зону резания применяется специальная втулка, передающая колебания от датчика к зоне резания от магнитострикционного преобразователя. У данной втулки поверхность соприкосновения с резцом должна как можно ближе соответствовать по форме соприкосновения детали с режущим инструментом.

Съем сигнала акустической эмиссии производится с помощью пьезоэлектрических датчиков колебания KD-35. В качестве осциллографа применяют расширяющий модуль для персональных ЭВМ типа IBM PC AT, что позволяет производить обмен информацией с ПЭВМ непосредственно по шине ISA.

Способ определения стойкости режущего инструмента, при котором при резании регистрируют сигнал акустической эмиссии, прошедший через акустический тракт, формируют сигнал об износе инструмента, далее сигнал подают на вычислительный центр, при прохождении которого сигнал раскладывают на спектр мощности, и по величине мощности колебания неизношенной и изношенной вершины режущего инструмента судят о его состоянии, отличающийся тем, что используют предварительно обученный различать мощности механических колебаний изношенного и неизношенного инструмента акустический тракт, для обучения которого сравнивают величину колебания на каждой частоте с величиной спектра мощности волнового приемника при генерировании колебания на вершину режущего инструмента, определяют масштабный коэффициент как отношение мощности генерируемого сигнала к мощности сигнала, снимаемого с резонатора и затем в процессе резания для получения восстановленного сигнала колебания вершины умножают масштабный коэффициент на величину мощности сигнала, снимаемого с резонатора при резании для каждой составляющей спектра мощности колебания исполнительного органа.