Способ определения стойкостных параметров подвижного и вращающегося режущего инструмента

Иллюстрации

Показать всеИзобретение относится к области обработки материалов на станках-автоматах и автоматических линиях. Способ включает осуществление резания, снятие с волнового приемника, установленного на корпусе шпиндельного узла, с помощью пьезоэлектрического датчика сигнала акустической эмиссии, формирование непрерывного сигнала, по которому судят об износе инструмента. Перед началом процесса резания определяют характеристические частоты, присущие интенсивному износу режущего инструмента, и по величине сигнала акустической эмиссии на этих характеристических частотах судят о степени износа режущего инструмента. Расширяется область использования способа за счет получения возможности съема сигнала акустической эмиссии с подвижного и вращающегося инструмента. 2 ил.

Реферат

Изобретение относится к определению стойкостных параметров подвижного режущего инструмента при обработке на станках-автоматах и автоматических линиях.

Известен способ определения степени износа стационарного режущего инструмента, заключающийся в регистрации и анализе сигнала виброакустической эмиссии, формировании сигнала об износе и оценке последнего со соотношению уровней сигнала, соответствующих изношенному и неизношенному инструменту /Патент США №3694637, кл. G01N 19/02, 1970/.

Наиболее близким по технической сущности к предлагаемому является способ определения стойкостных параметров режущего инструмента, заключающийся в том, что осуществляют резание, регистрируют спектр виброакустической эмиссии, формируют сигнал об износе инструмента, выделяют низко- и высокочастотную составляющие, по соотношении которых судят об износе инструмента /Уэлер и др. Определение износа инструмента по уровню звука при токарной обработке. - "Труды американского общества инженеров-механиков. Сер. В. Конструирование и технология машиностроения", 1969, №3, (прототип)/.

Недостаток известных способов состоит в том, что известные способы применимы для стационарного инструмента, неподвижно установленного на станке, что затрудняет или делает невозможным их применение для вращающегося инструмента на станках-автоматах и автоматических линиях.

Технический результат изобретения - расширение области использования способа для диагностики стойкостных параметров подвижного и вращающегося режущего инструмента, отличающийся тем, что перед началом процесса резания определяют характеристические частоты, присущие интенсивному износу, а сигнал акустической эмиссии снимают с волнового приемника, установленного на корпусе шпиндельного узла с помощью пьезоэлектрического датчика, при этом осуществляют резание, регистрируют сигнал акустической эмиссии, формируют непрерывный сигнал, свидетельствующий об износе инструмента, выявляют характеристические частоты колебания режущего инструмента и по величине этих характеристических частот судят о степени износа режущего инструмента, в результате чего предоставляется возможность съема сигнала акустической эмиссии с вращающегося инструмента и по этому сигналу судят об износе вращающегося режущего инструмента.

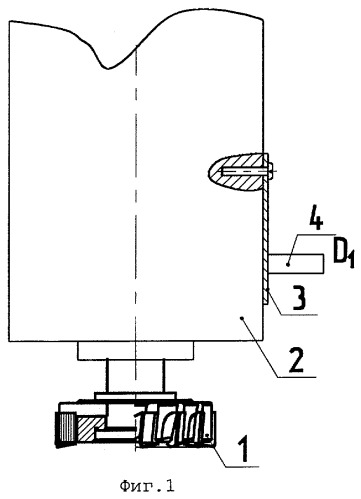

Сущность изобретения поясняется чертежами, где на фиг.1 - установка сигналов акустической эмиссии для станков с вращающимся инструментом; на фиг.2 - спектр мощности сигналов акустической эмиссии, излучаемой в процессе точения жесткой заготовки: а) - износ инструмента h3=0, шероховатость Ra=1.7 мкм, показатель Ляпунова λ1=0.00078; б) - h3=0.15 мм, Ra=2.1 мкм, λ1=0.00091; в) - h3=0.5 мм, Ra=4.0 мкм, λ=0.01066. На чертежах номерами обозначено 1 - режущий инструмент; 2 - неподвижная часть станка; 3 - волновой приемник; 4 - датчик.

Волновой приемник имеет форму пластины и закреплен одним концом на стационарном и неподвижном узле станка (корпусе шпиндельной бабки), а другой конец свободно колеблется. Обработку полученного сигнала производят по наличию характеристических частот. Выявление характеристических частот происходит в период настройки станка. В начале резания при нулевом износе режущий инструмент колеблется с единственной частотой f1. После некоторого промежутка - с двумя характеристическими частотами f1+f2. И в момент наступления критического износа - с тремя характеристическими частотами f1+f2+f3 и наличием большого количества шумоподобных составляющих (фиг.2).

Датчик устанавливается на неподвижном или несъемном вращающемся узле станка, закрепленном в волновом преобразователе. Осуществляют резание, регистрируют сигнал акустической эмиссии, формируют сигнал об износе инструмента. Съем сигнала акустической эмиссии производится с помощью пьезоэлектрических датчиков колебания KD-35. В качестве осциллографа применяют расширяющий модуль для персональных ЭВМ типа IBM PC AT, что позволяет производить обмен информацией с ПЭВМ непосредственно по шине ISA. Производят очистку сигнала акустической эмиссии. В дальнейшем, с помощью любого математического анализатора (Вейвлет-анализ или анализ Фурье) выявляют характеристические частоты, по уровню которых судят о степени износа.

Способ определения стойкостных параметров вращающегося режущего инструмента, включающий осуществление резания, снятие с волнового приемника, установленного на корпусе шпиндельного узла, с помощью пьезоэлектрического датчика сигнала акустической эмиссии, формирование непрерывного сигнала, по которому судят об износе инструмента, отличающийся тем, что перед началом процесса резания определяют характеристические частоты, присущие интенсивному износу режущего инструмента, и по величине сигнала акустической эмиссии на этих характеристических частотах судят о степени износа режущего инструмента.