Устройство и способ компрессионного формования изделий из пластмассы

Иллюстрации

Показать всеИзобретение направлено на устройство и способ заполнения форм для компрессионного формования пластиковых изделий. Данное изобретение обеспечивает снижение значений температуры и давления при формовании, более простое соединение формовочного устройства с остальной установкой, лучшую теплоизоляцию между областью пластикации и областью охлаждения форм, благодаря заполнению форм путем подачи материала «в виде капель». Устройство содержит множество формовочных блоков для компрессионного формования. Каждый блок содержит стержневой элемент формы и формовочную полость, заполняемую путем подачи в нее порции пластикового материала. Каждый из формовочных блоков выполняет формовочную последовательность, включающую операцию открывания формы, операцию заполнения формовочной полости и операцию закрывания формы. Устройство содержит средство фиксации и перемещения позитивного элемента формы и/или формовочной полости за пределы вертикальных осей позитивного элемента формы между операцией открывания формы и операцией заполнения формовочной полости. 2 н. и 9 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству и способу компрессионного формования изделий, изготовляемых из пластмассы, причем особенно предпочтительно применять указанное устройство и способ для формования заготовок, используемых для производства способом выдувного формования бутылок, банок и контейнеров.

Уровень техники

В данной области техники известно применение различных устройств и способов компрессионного формования изделий, изготовленных из пластикового материала, в частности прессов для компрессионного формования с непрерывным циклом работы, в которых с использованием раздаточных устройств разных типов заполняют различные формовочные полости путем подачи небольшой массы или порции формуемого жидкого пластикового материала.

Заготовки (баночки или пульки), предназначенные для производства выдувным формованием раздувом контейнеров, в частности изготовляемые из ПЭТ (PET - полиэтилентерефталата), обычно получают с использованием способа литья под давлением, а также способа экструзионного прессования. Устройства для формования способом литья под давлением обычно работают последовательно, то есть в работе таких устройств предусмотрен этап заполнения различных формовочных полостей одной формы жидким пластиковым материалом, после которого следует этап охлаждения и этап открывания формы для извлечения всей партии или определенного количества заготовок.

В устройствах, которые обычно называют устройствами непрерывного действия, различные этапы заполнения формы, охлаждения и извлечения сформованных деталей выполняют одновременно, при непрерывном цикле работы, в различных частях установки. Один из типов устройств непрерывного действия представлен "роторными" устройствами, в которых продвижение форм через определенные этапы заполнения, закрывания и повторного открывания выполняют на одном или нескольких поворотных столах, которые обычно имеют вертикальную ось.

Применение вышеуказанных устройств компрессионного формования с непрерывным циклом работы для производства, в частности заготовок, позволило бы обеспечить следующие преимущества по сравнению с использованием прессов для литьевого формования последовательного действия:

- снижение значений температуры и давления при формовании и, следовательно, снижение уровня остаточного ацетальдегида в получаемой бутылке. Ацетальдегид является причиной неприятного привкуса яблока, например, в бутылках с минеральной водой, которые хранят на складах с высокой температурой в течение длительного периода времени;

- отсутствие в полученной заготовке дефекта точки подачи литьевого материала под давлением, который является причиной низкого качества и разрывов бутылок при последующей операции формования раздувом;

- возможность формования заготовок с меньшими ограничениями по типу и качеству используемого ПЭТ;

- более простое соединение формовочного устройства с остальной установкой, которая обычно содержит, главным образом, непрерывно работающие устройства, и устранение необходимости использовать накопительные блоки;

- обеспечение заполнения более однородными порциями материала и с более равномерной температурой различных формовочных полостей и уменьшение размеров форм (что труднодостижимо при использовании форм с большим количеством формовочных полостей), таких, как часто используют в прессах с последовательным выполнением операций, для обеспечения высокой производительности при формовании черновых форм;

- лучшая теплоизоляция между "горячей частью" (областью пластификации формуемого материала) устройства и "холодной частью" (областью охлаждения форм), благодаря заполнению форм путем подачи материала "в виде капель".

Устройства компрессионного формования непрерывного действия, используемые в настоящее время, показали неудовлетворительные характеристики при работе, поскольку они не позволяют обеспечить высокую производительность и содержат сложные механизмы, и в определенных случаях не позволяют найти приемлемое решение существенных тепловых проблем, которые возникают из-за неполной теплоизоляции между "горячими областями" и "холодными областями" устройства.

Вышеуказанные проблемы, а также проблемы, возникающие в других случаях, например, при формовании пластиковых материалов, таких, как ПЭТ, или при формовании пластиковых изделий относительно небольших размеров, часто вынуждают производителей использовать устройства больших размеров, предназначенные для заполнения форм способом подачи материала "в виде капель". Такие устройства обеспечивают большую скорость заполнения, более высокую точность дозирования и возможность заполнения даже с использованием пластиковых материалов, в значительной степени проявляющих тенденцию прилипать к контактным поверхностям и формировать нити, например, таких как ПЭТ.

Однако в известных в настоящее время карусельных устройствах компрессионного формования требуется использовать дозирующие устройства малых размеров с соответствующими ограничениями производительности установки.

Раскрытие изобретения

Настоящее изобретение направлено на устройство и способ заполнения форм для компрессионного формования, которые позволяют преодолеть описанные выше недостатки известного уровня техники, в частности, на устройство компрессионного формования, которое позволяет использовать дозирующие и заполняющие устройства с менее строгими требованиями в отношении общих размеров устройств, по сравнению с устройствами известного уровня техники.

В соответствии с первым аспектом настоящего изобретения вышеуказанные проблемы решают с помощью устройства компрессионного формования пластиковых изделий, содержащего один или несколько формовочных блоков для компрессионного формования, каждый из которых включает соответствующий позитивный элемент формы и формовочную полость, которая может быть заполнена путем подачи в нее в виде капель порций пластикового материала, где каждый из указанных формовочных блоков позволяет выполнять последовательности формования, включающие операцию подъема позитивного элемента формы, операцию заполнения формовочной полости и операцию опускания позитивного элемента формы и закрывания формы, и отличается тем, что дополнительно содержит средство фиксации и перемещения позитивного элемента формы и/или формовочной полости, причем указанное средство сконструировано так, что оно выносит указанную полость за пределы вертикальных осей позитивных элементов формы между операцией открывания формы и операцией заполнения формовочной полости.

В соответствии с дополнительным аспектом настоящего изобретения проблемы, описанные выше, решают с помощью способа производства пластиковых изделий с использованием компрессионного формования, с применением устройства, описанного выше, отличающегося тем, что способ включает следующие этапы:

- открывание каждого формовочного блока, отвод охватывающей или негативной половины формы и соответствующего позитивного элемента формы при выполнении вертикального перемещения;

- установку формовочной полости каждой негативной половины формы в положение за пределами вертикальной оси соответствующего позитивного элемента формы;

- подачу в виде капли порции формуемого пластикового материала в каждую формовочную полость;

- установку негативной половины формы обратно под соответствующим позитивным или охватываемым элементом формы; и

- совместное закрывание позитивного элемента формы и негативной половины формы.

Тот факт, что вышеуказанную полость перемещают за пределы вертикальных осей позитивного элемента формы, который выполняет функцию позитивной половины формы, между операцией открывания формы и операцией заполнения формовочной полости, позволяет использовать заполняющие устройства с менее строгими ограничениями по размерам, в частности заполняющие устройства с большими размерами по высоте и, возможно, с большим диаметром, при этом не требуется вводить механические элементы между двумя открытыми и совмещенными друг с другом половинами формы для подачи порций пластикового материала в полости негативной половины формы. Заполнение форм можно выполнять на заполняющем устройстве, которое во всех случаях расположено за пределами компрессионной установки, просто путем установки негативной половины формы с заполняемой полостью под заполняющим устройством, в точке, где последнее подает порции материала в виде капель. Этот факт также позволяет уменьшить рабочий ход при закрывании и открывании форм, что повышает скорость выполнения цикла формования.

В общем, возможность использования заполняющих устройств с большими размерами означает, что обеспечивается возможность получения различных преимуществ, указанных выше, в частности повышения скорости заполнения, возможности обеспечения точного дозирования последовательно подаваемых порций пластикового материала, и возможности работы с пластиковыми материалами, которые по различным причинам обладают критичными свойствами (например, ПЭТ, для которого, по указанным выше причинам, требуется использовать более сложные заполняющие устройства).

В случае, когда формовочные блоки установлены с возможностью перемещения на роторной карусели, предпочтительно, средство фиксации и перемещения сконструировано так, что они выводят формовочные полости за пределы вертикальных осей позитивных элементов формы, смещая их в направлении наружу от карусели. Это позволяет использовать заполняющее устройство, расположенное за пределами карусели, которое, следовательно, может иметь большие размеры.

Краткое описание чертежей

Другие преимущества, обеспечиваемые при использовании настоящего изобретения, будут более понятны для специалиста в данной области техники из следующего подробного описания варианта выполнения, который описан в форме не ограничивающего примера со ссылкой на прилагаемые чертежи, на которых:

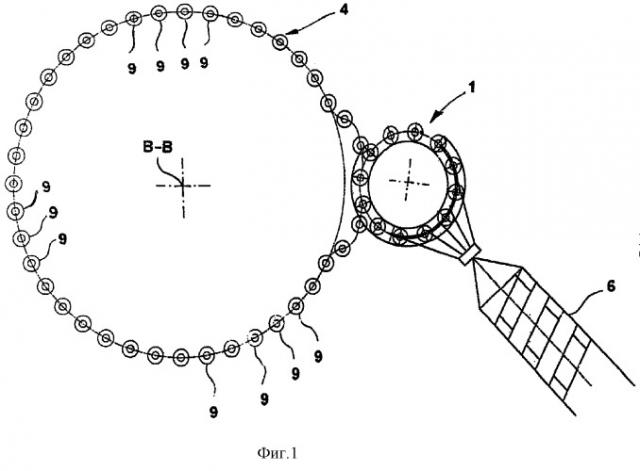

- на фиг.1 схематично показан вид сверху предпочтительного варианта выполнения устройства компрессионного формования в соответствии с настоящим изобретением;

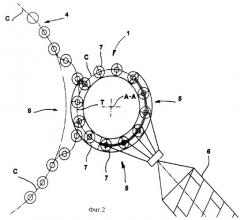

- на фиг.2 показан вид в плане части устройства, представленного на фиг.1;

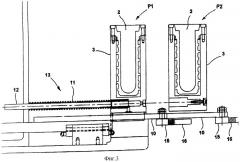

- на фиг.3 схематично показан вид сбоку с частичным разрезом фиксирующего устройства и устройства перемещения негативной половины формы устройства компрессионного формования, представленного на фиг.1; и

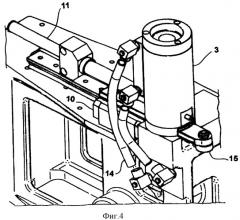

- на фиг.4 схематично показано трехмерное изображение устройства, представленного на фиг.3.

Осуществление изобретения

На фиг.1-4 представлено схематичное изображение примера предпочтительного варианта выполнения устройства, предназначенного для производства пластиковых изделий, формуемых способом компрессионного формования в соответствии с настоящим изобретением, которое содержит заполняющее устройство, в общем обозначенное цифрой 1, и компрессионное устройство, которое, в общем, обозначено цифрой 4. Заполняющее устройство 1 представляет собой специально разработанное устройство, которое обеспечивает подачу в виде капель заданных порций формуемого пластикового материала в формовочную полость 2 негативной половины формы 3. Заполняющее устройство 1 по фиг.1 и 2 содержит вращающуюся карусель (или заполняющую карусель), которая, вращаясь вокруг вертикальной оси А-А в области 5, последовательно отбирает дозированные количества пластикового материала, выдавливаемого из винта 6 пластикации, с использованием, например, камер 7 дозирования с изменяемым объемом, которые расположены на внешней окружности заполняющей карусели, и переносит их в область 8 подачи, где подает дозированный материал в виде капель в формовочную полость 2 (фиг.3) негативной или охватывающей половины формы 3, так, что он выходит через отверстие (не показано) каждой камеры 7 дозирования с изменяемым объемом. В представленном примере отверстия различных камер 7 дозирования с изменяемым объемом движутся по круговой траектории С'.

Компрессионное устройство 4, в соответствии с предпочтительным вариантом выполнения, содержит вторую вращающуюся карусель, также называемую компрессионной каруселью, которая может вращаться вокруг второй вертикальной оси В-В, отличающейся от оси А-А и на которой установлено множество формовочных блоков 9, каждый из которых содержит одну или несколько определяемых элементами стержневых литейных форм или охватываемых или позитивных элементов формы (не показаны) и соответствующих негативных половин формы 3 (см. фиг.3 и 4), причем первые установлены поверх вторых.

Каждый формовочный блок разработан так, что он выполняет циклы формования, которые включают операцию открывания формы, операцию заполнения формовочной полости 2 малой массой жидкого пластикового материала и операцию закрывания и охлаждения формы. Соответствующее средство фиксации и перемещения позволяет открывать и закрывать каждый формовочный блок, опуская и поднимая каждый позитивный элемент формы или половину формы (не показана на чертежах) на соответствующую негативную половину формы, передвигая его по наклонной по отношению к вертикали траектории.

На примере, показанном на фиг.1 и 2, во время выполнения устройством работы, компрессионная карусель 4 вращается в направлении против часовой стрелки, в то время как заполняющая карусель 1 вращается в направлении по часовой стрелке, и эти два вращения могут быть скомбинированы с использованием системы зубчатых колес или системы валов с электрическим приводом.

При непрерывной работе, во время вращения каруселей 1 и 4, один или несколько формовочных блоков 9 заполняют с помощью заполняющей карусели, которая подает в виде капель порции жидкого пластикового материала, имеющие форму закругленной массы или маленького шарика, в соответствующие формовочные полости. Одновременно в других заполненных ранее формовочных блоках 9 пластический материал охлаждается в закрытой форме, в то время как другие формовочные блоки 9 открывают для удаления пластиковых изделий, которые теперь находятся в достаточно затвердевшем состоянии, для подачи их из формовочного устройства 4 на устройства обработки, расположенные далее по потоку производства. В данном конкретном примере формуемые изделия представляют собой заготовки, изготовленные из полиэтилентерефталата (ПЭТ), которые используют для производства способом формования раздувом бутылок для пищевых продуктов, банок для джема или контейнеров других типов.

В соответствии с одним из аспектов настоящего изобретения неподвижные и подвижные средства сконструированы так, что они устанавливают формовочную полость 2 каждой негативной половины формы, после операции открывания формы и перед операцией заполнения формовочной полости во время выполнения цикла формования, в положение за пределами вертикальных осей позитивного элемента формы, где выражение "положение за пределами вертикальных осей позитивного элемента формы" означает положение, в котором по вертикали ни одна из точек позитивного элемента формы или стержневой формы не проецируется на формовочную полость. При определении указанного положения также следует учитывать размеры деталей формовочного устройства, расположенных рядом с позитивным элементом формы, например размеры возможно применяемых пластин держателя формы и размеры ползуна, на котором установлен положительный элемент формы, возможно используемых гидравлических цилиндров привода и т.д., и размеры деталей заполняющего устройства 1, которые устанавливаются в непосредственной близости к заполняемой формовочной полости 2, однако, таким образом, чтобы обеспечить возможность подачи заполняющим устройством 1 порции пластикового материала в виде капли в формовочную полость 2, в положении описанном выше, даже если указанные размеры меняются при использовании конкретной конструкцией двух устройств.

Предпочтительно средство фиксации и перемещения каждой негативной половины формы 3 содержит устройство 13 кулачкового привода, пример которого представлен на фиг.3 и 4. Каждая негативная половина формы 3 установлена на ползуне 10, который выполнен с возможностью скольжения по горизонтали в радиальном направлении по отношению к формовочной карусели 4 и оси вращения В-В. Ползун 10 постоянно выталкивается в направлении наружу от карусели с помощью прижимной пружины 11, направляемой стержнем 12 скольжения. На фиг.3 показан ползун 10 в двух различных положениях Р1 и Р2. В положении Р1 (в котором ползун 10 расположен ближе к оси В-В), негативная половина формы 3 устанавливается под охватываемым элементом в таком положении, в котором обеспечивается возможность опускания последнего и закрывания формы, в то время как в положении Р2 (в котором ползун 10 расположен на большем расстоянии от оси В-В), негативная половина формы находится под заполняющим и дозирующим устройством 1 в таком положении, что в нее можно подавать в виде капли порцию жидкого пластикового материала, из самой установки 1.

На фиг.4 показано трехмерное представление устройства 13 кулачкового привода. Гибкие шланги 14 позволяют поддерживать соединение половин формы с контуром охлаждения во время всего цикла формования.

На фиг.2 схематично показан вид сверху траектории движения негативных половин формы вдоль кулачка. Соответствующие механические захваты блокируют ползун на компрессионной карусели 4 на фиксированном расстоянии от оси вращения В и, таким образом, удерживают его в неподвижном положении во время этапов компрессионного формования, охлаждения, повторного открывания формы и удалении черновой формы. Во время этих этапов каждая форма последовательно перемещается вдоль круговой траектории С. После высвобождения механических захватов каждая прижимная пружина 11 перемещает колесо 15 в положение, в котором оно упирается в профиль кулачка 16 и, поскольку компрессионная карусель продолжает вращение вокруг оси В, каждая негативная половина формы 3 смещается от круговой траектории С и выталкивается за пределы указанной траектории с помощью устройства 13 кулачкового привода, устанавливаясь под заполняющим устройством 1 для заполнения.

Предпочтительно контур кулачка 13 выполнен таким, что он удерживает каждую заполняемую формовочную полость и отверстия камер 7 с изменяемым объемом в установленном друг над другом положении на протяжении достаточно длинного участка Т траектории С' в пределах точки подачи порции материала из отверстия камеры с изменяемым объемом. Это позволяет с меньшей степенью погрешности подавать в виде капель с помощью раздаточного устройства 1 порции пластикового материала, которые падают в полости 2, и, следовательно, обеспечивает возможность повышения скорости вращения двух каруселей 1 и 4. При определении контура кулачка 13 очевидно следует учитывать воздействие центробежных сил, которые влияют на траекторию падения порций пластикового материала при его подаче в виде капель, а также то, что траектория С' дозирующих камер может быть не только круговой, но также можно использовать другие формы кулачка, обеспечивающие подачу порций в формовочные полости.

Далее по мере вращения компрессионной карусели заполненные негативные половины форм 3 проходят под соответствующими позитивными половинами форм в соответствии с профилем кулачка 16 и затем неподвижно фиксируются механическими захватами на компрессионной карусели, после чего продолжают свой путь по круговой траектории С.

Каждый формовочный блок 9 затем выполняет новую последовательность закрывания формы, охлаждения пластикового материала, открывания формы и удаления затвердевшей сформованной детали, после чего следует выброс детали в направлении устройств обработки установленных далее по потоку обработки после установки, описанной выше.

После выброса заготовок из компрессионного устройства они могут быть, например, загружены на непрерывный цепной конвейер или эквивалентное оборудование, которое переносит их на устройство выдувного формования, которое предпочтительно представляет собой устройство с непрерывным циклом работы, или на соответствующее устройство обработки, установленное далее по потоку обработки производственного процесса.

При производстве заготовок, которые не предназначены для немедленного выдувного формования, и которые подают на склад перед последующей обработкой (например, через несколько дней или месяцев), заготовки, предпочтительно, выгружают из компрессионных устройств, показанных на фиг.1 и 2, при соответствующей температуре, и их охлаждение завершается в устройстве охлаждения, установленном далее по потоку производства, которое может иметь меньшую стоимость, чем компрессионное устройство. Таким образом, компрессионное устройство может работать с более высокой производительностью или, другими словами, группа устройств, состоящая из компрессионного устройства и устройства охлаждения, может быть построена при первоначальных затратах, меньших, чем стоимость одного компрессионного устройства с такой же производительностью.

Перемещение каждой негативной половины формы 3 наружу позволяет использовать заполняющее и дозирующее устройство, имеющее даже большие размеры, как по высоте и, в случае заполняющего устройства 1 с вращающейся каруселью, так и по диаметру самой карусели. Этот факт также позволяет повысить производительность дозирующего устройства, а также позволяет устанавливать на дозирующем устройстве средства, необходимые для подачи трудно поддающихся обработке пластиковых материалов, таких, например, как ПЭТ, который проявляет тенденцию формирования нитей, прилипая к стенкам, с которыми он входит в контакт, а также обеспечивает возможность заполнения значительными порциями пластикового материала и т.д.

Предпочтительно формы различных формовочных блоков имеют только одну формовочную полость 2, и каждый формовочный блок приводит в действие и перемещает одну форму независимо от других половин формы. Это обеспечивает равномерное вращение компрессионной карусели и уменьшает размеры устройства 13 кулачкового привода, поскольку отдельные негативные половины форм имеют малые размеры и вес. Кроме того, снижаются вибрации и нагрузки в результате ударов, возникающих во время радиального перемещения половин формы 3, и это перемещение можно выполнять с большей скоростью.

Для примера варианта выполнения, описанного выше, могут быть выполнены различные модификации. Очевидно, что его можно использовать для формования изделий, которые не обязательно представляют собой черновые формы, предназначенные для выдувного формования бутылок, изготовляемых из пластических материалов. Заполняющее устройство 1 может быть построено на основе последовательного принципа работы, вместо использования принципа непрерывной работы. Негативные половины формы 3 могут содержать более одной формовочной полости 2. Половины форм компрессионных устройств 9 могут перемещаться не только при вращении по круговой траектории, но, в более общем случае, их можно использовать в устройствах с другим видом движения, например, на линиях, в работе которых применяют движение на поддонах по замкнутым траекториям переменной геометрической формы. Формы можно открывать и закрывать при выполнении не только вертикального перемещения, и формовочные полости 2 можно перемещать за пределы вертикальных осей позитивной половины формы с помощью движения, которое может быть не только ортогональным, но и, в более общем случае, поперечным по отношению к перемещению при открывании и закрывании форм. Описанный выше процесс можно применять для формования не только изделий, изготовленных из ПЭТ, но также изделий, изготовленных из других пластиковых материалов, помимо прочих, например ПС (PS - полистирола), ПЭ (РЕ - полиэтилена), ПП (РР - полипропилена), ПВХ (PVC - поливинилхлорида), ПЭН (PEN - полиэтиленнафталата) и ПБТ (РВТ - полибутилентерефталата).

1. Устройство компрессионного формования пластиковых изделий, содержащее один или несколько формовочных блоков (9) для компрессионного формования, каждый из которых включает позитивный элемент формы и формовочную полость (2), которая может быть заполнена путем подачи в нее в виде капель порций пластикового материала, где каждый из указанных формовочных блоков (9) позволяет выполнять последовательности формования, включающие операцию открывания указанной формы, операцию заполнения формовочной полости и операцию опускания указанного позитивного элемента формы и закрывания указанной формы, отличающееся тем, что дополнительно содержит средство фиксации и перемещения указанного позитивного элемента формы и/или указанной формовочной полости (2), причем указанное средство позволяет переносить каждую из указанных формовочных полостей (2) за пределы вертикальных осей указанных позитивных элементов формы между операцией открывания формы и операцией заполнения указанной формовочной полости.

2. Устройство по п.1, в котором указанное средство фиксации и перемещения позволяет устанавливать каждую из указанных формовочных полостей (2) за пределами вертикальной оси позитивного элемента формы, перемещая каждую формовочную полость относительно позитивного элемента формы, в направлении, поперечном передвижению при открывании или закрывании формы.

3. Устройство по п.2, в котором указанное множество формовочных блоков для компрессионного формования установлено вокруг оси (В-В) на вращающейся карусели (4), которая может вращаться вокруг оси (В-В).

4. Устройство по п.3, в котором указанное средство фиксации и перемещения позволяет переносить указанную формовочную полость (2) за пределы вертикальных осей позитивного элемента формы, перемещая формовочную полость в направлении наружу на вращающейся карусели (4).

5. Устройство по пп.1-4, в котором указанное средство фиксации и перемещения каждой негативной половины формы (3) содержит устройство (13) кулачкового привода.

6. Устройство по п.5, в котором каждое средство фиксации и перемещения позволяет устанавливать каждую формовочную полость (2) за пределами вертикальных осей позитивного элемента формы путем выполнения движения, независимо от других формовочных полостей (2).

7. Устройство по п.6, содержащее дозирующее устройство (1), выполненное, по меньшей мере, с одним отверстием, из которого подают в виде капель отдельные порции пластикового материала и которое выполнено с возможностью движения вдоль траектории (С'), в котором устройство (13) кулачкового привода позволяет удерживать формовочную полость (2) в положении заполнения, когда указанные отверстия установлены друг над другом на отрезке (Т) траектории (С') движения отверстия, возле точки подачи порции материала из отверстия.

8. Способ производства пластиковых изделий с помощью компрессионного формования, с использованием устройства по любому из пп.1-7, отличающийся тем, что он содержит следующие этапы:

открывание каждого формовочного блока (9), передвижение негативной половины формы (3) и позитивного элемента формы при выполнении вертикального перемещения;

установку формовочной полости (2) каждой негативной половины формы (3) в положение за пределами вертикальных осей позитивного элемента формы;

подачу в виде капли порции формуемого пластикового материала в каждую формовочную полость (2);

установку негативной половины формы (3) обратно под соответствующим позитивным элементом формы; и

совместное закрывание позитивного элемента формы и негативной половины формы (3).

9. Способ по п.8, в котором выполняют заполнение формовочной полости (2) первого формовочного блока (9), в то время, как, по меньшей мере, во втором формовочном блоке происходит охлаждение пластикового материала, и/или, по меньшей мере, один третий формовочный блок открыт для удаления сформованного изделия.

10. Способ по п.8, в котором материал, из которого формуют изделия, включает, по меньшей мере, один из следующих материалов: полиэтилентерефталата, полистирола, полиэтилена, полипропилена, поливинилхлорида, полиэтиленнафталата и полибутилентерефталата.

11. Способ по п.8, в котором формуемые изделия представляют собой черновые формы, предназначенные для производства полых изделий или контейнеров с использованием способа выдувного формования.